固溶和时效处理对加压成形6063铝合金组织与性能的影响

2021-01-26刘全升范梦婷罗欣然

刘全升, 范梦婷, 罗欣然

(1.河南水利与环境职业学院土木工程系, 郑州 450008; 2.重庆城市职业学院工程系, 重庆 402160; 3.重庆大学材料科学与工程学院,重庆 400044)

0 引 言

6063铝合金作为Al-Mg-Si系变形铝合金的典型代表,因具有密度低、强度高、易于加工成形和耐腐蚀性能优良等特点而广泛应用在建筑铝门窗、幕墙框架、装饰材料等方面[1-2]。但是,6063铝合金具有较差的铸造性能,通常需要采用模锻、挤压、加压成形等方法来解决其在传统铸造工艺下存在的偏析严重、显微组织粗大等问题,并且后续还需进行热处理以提高其综合性能,满足工业化使用要求[3]。目前,有关模锻和挤压成形铝合金的研究报道较多,而对成形方法相对简单、所获铸件性能与模锻和挤压成形铝合金相当的加压成形铝合金的研究报道较少[4-5]。加压成形工艺是将熔化的金属液浇注到模具中,利用冲头施加的压力使金属液在加压过程中结晶,并同时发生塑性变形的工艺。与模锻和挤压成形工艺相比,金属液在静压力下结晶可消除气孔、缩松等缺陷,且所得铸件具有晶粒细小、成分均匀的特性[6-8]。6063铝合金作为可热处理强化铝合金,需要采用固溶和时效热处理来改善铸态合金的组织和性能,而目前鲜见加压成形6063铝合金热处理工艺的研究报道。因此,作者采用加压成形工艺制备6063铝合金并对合金进行固溶和时效处理,研究了固溶时间、时效温度和时效时间对该铝合金显微组织和力学性能的影响,以期为高综合性能6063铝合金的开发及其在绿色建筑中的推广应用提供参考。

1 试样制备与试验方法

试验材料包括工业纯镁(纯度99.96%)、工业纯铝(纯度99.94%)以及Al-48%Cu(质量分数,下同)、Al-26%Si、Al-5.8%Cr和Al-10%Mn中间合金。按照GB/T 3190—2016中6063铝合金的化学成分进行配料。在RJ2-25-12型井式电阻炉中加入纯铝和Al-26%Si、Al-10%Mn、Al-5.8%Cr中间合金,熔化后再加入纯镁,加热温度为775 ℃,待原料完全熔化后降温至745 ℃,然后加入覆盖剂(Na2SO4、Na2SiF6、NaCl、KCl混合物)保温15 min后进行精炼、扒渣和除气处理,再升温至760 ℃保温3 min,浇铸至预热温度为165 ℃的模具中,在YH61-500G型立式挤压机上加压成形尺寸为φ550 mm×860 mm的合金铸件,压力为155 MPa,保压时间为18 s。在铸件心部取样,利用iCAP7000 Plus型电感耦合等离子发射光谱仪测定化学成分,由表1可知,铸件的化学成分符合标准要求。

表1 6063铝合金的化学成分(质量分数)Table 1 Chemical composition of 6063 aluminum alloy (mass fraction) %

采用DSC-500C型差示扫描量热分析仪进行差热(DSC)分析,结果如图1所示。根据固溶温度为过烧温度(574.04 ℃)的0.90~0.95倍原则[9],可确定6063铝合金适宜的固溶温度为535 ℃。将铸件切头、铣面后置于SRJX-4-13型箱式电阻炉中进行固溶和时效热处理,固溶温度保持535 ℃不变,固溶时间为15~120 min,时效温度为160~200 ℃,时效时间为1~24 h,固溶和时效处理后水冷至室温。

图1 6063铝合金的DSC曲线Fig.1 DSC curve of 6063 aluminum alloy

分别在固溶和时效热处理后的合金上截取金相试样,经磨制、抛光,采用Keller试剂(95 mL H2O+2.5 mL HNO3+1.5 mL HCl+1.0 mL HF)腐蚀后,在DM6000型光学显微镜上观察显微组织;采用S-4800型场发射扫描电子显微镜(SEM)及其附带的Oxford x-max 50型能谱仪(EDS)对第二相的微观形貌和成分进行分析。采用线切割法在合金上截取厚度为1 mm左右的透射电镜试样,手工砂纸打磨至厚度为65 μm左右,置于TJ100-BE型电解双喷仪上减薄,采用JEOL-2010型透射电镜(TEM)观察微观结构。采用HVS-1000型数显硬度计进行硬度测试,载荷为1 N,保载时间为15 s,测5个点取平均值。按照GB/T 228—2010,在SMT-5000S型拉伸试验机上进行室温拉伸试验,板状拉伸试样尺寸为50 mm×10 mm×20 mm,拉伸速度为2 mm·min-1,测3个试样取平均值。

2 试验结果与讨论

2.1 固溶和时效处理对组织的影响

2.1.1 固溶处理的影响

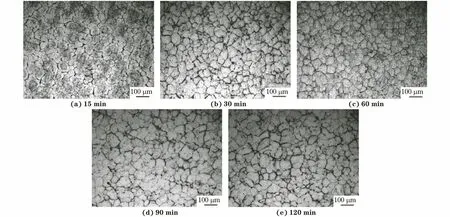

由图2可以看出:在535 ℃固溶15 min后,铝合金的平均晶粒尺寸约为58 μm,晶界处存在黑色粗大骨骼状未溶初生相,而晶内存在颗粒状未溶初生相,此时固溶不充分;随着固溶时间的延长,晶粒尺寸增加,初生相逐渐回溶至基体,初生相含量趋于稳定。可知,固溶时间过短会造成铝合金中的部分初生相来不及回溶,固溶时间过长又会造成晶粒长大[10],因此要实现6063铝合金中部分初生相充分回溶且保持足够细小晶粒的适宜固溶时间为60 min。

由图3、图4结合文献[11]可知:6063铝合金中的初生相主要为Mg2Si相、α-Al8Fe2Si相和β-Al5FeSi相;当固溶时间延长至60 min及以上时,合金中只存在α-Al8Fe2Si和β-Al5FeSi相,Mg2Si相已基本回溶至基体中;α-Al8Fe2Si和β-Al5FeSi相的含量与形貌未随固溶时间的延长而发生变化,这主要是由于这2种相的熔点高于固溶温度所致。

图2 在535 ℃固溶不同时间后6063铝合金的显微组织Fig.2 Microstructures of 6063 aluminum alloy after solution at 535 ℃ for different times

图3 固溶态6063铝合金中初生相的形貌与EDS谱Fig.3 Morphology (a, c, e) and EDS spectra (b, d, f) of primary phases in 6063 aluminum alloy in solution state: (b) position B; (d) position C and (f) position D

图4 在535 ℃固溶不同时间后6063铝合金中初生相的微观形貌Fig.4 Micromorphology of primary phases in 6063 aluminum alloy after solution at 535 ℃ for different times

图5 在535 ℃固溶60 min并在不同温度下时效不同时间后6063铝合金的显微组织Fig.5 Microstructures of 6063 aluminum alloy after solution at 535 ℃ for 60 min and aging at different temperatures for different times

2.1.2 时效处理的影响

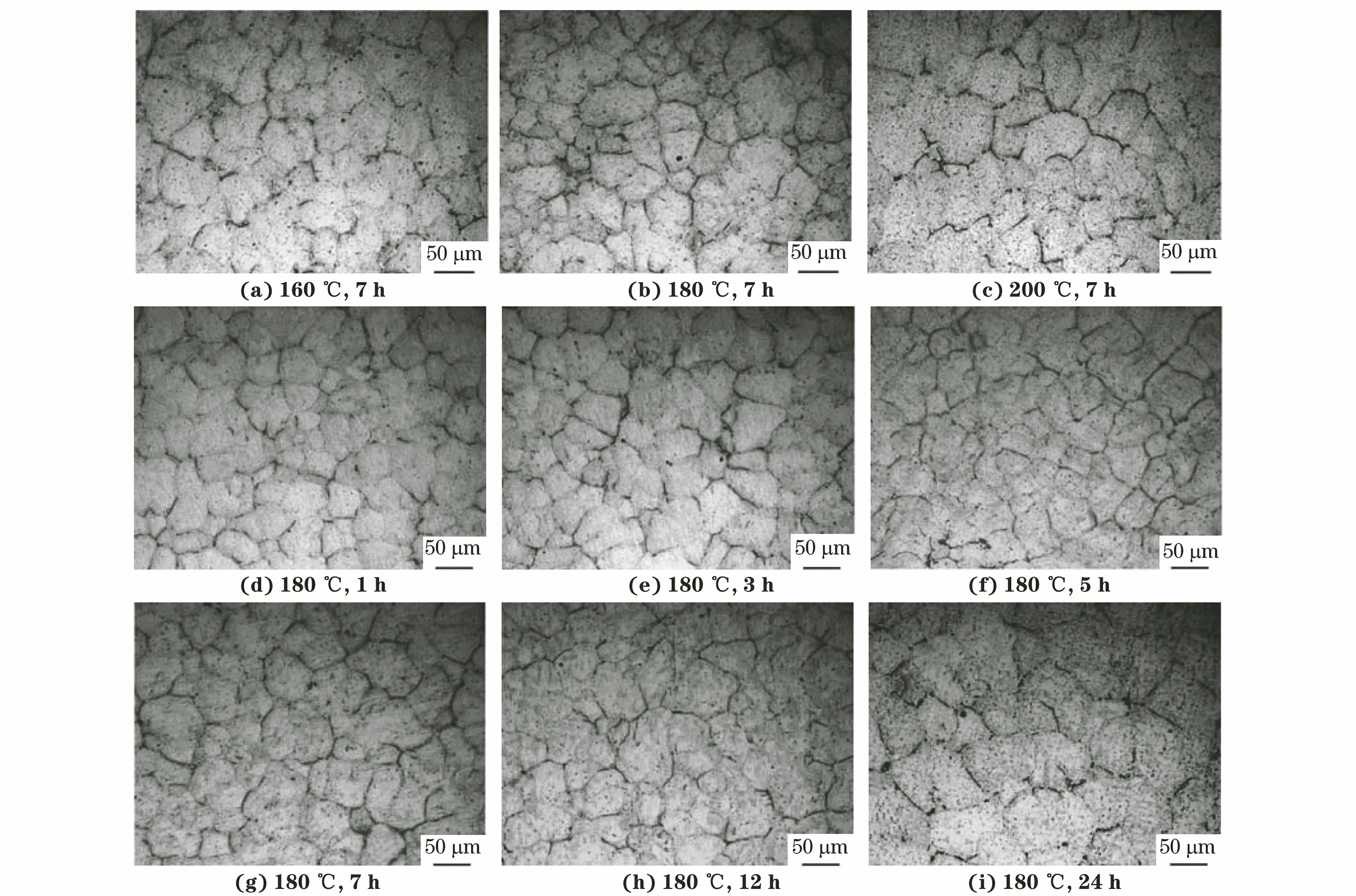

在535 ℃×60 min固溶处理基础上,进一步对时效温度和时效时间进行优化。由图5可知,当时效温度由160 ℃升高到180 ℃时,6063铝合金的晶粒尺寸差异不大,但是晶内和晶界处次生第二相数量增加;当时效温度达到200 ℃时,第二相数量继续增加,晶粒尺寸也增大。经过535 ℃×60 min固溶处理后,6063铝合金已经形成过饱和固溶体,再进行160~200 ℃时效处理后,基体中会弥散析出第二相,对合金起到强化作用。但是如果时效温度过低(160℃),则第二相析出不充分[12],而时效温度过高(200 ℃)又会造成晶粒粗化,从而不利于合金的时效强化和细晶强化[13]。因此,适宜的时效温度为180 ℃,此时6063铝合金中析出强化相较多且尺寸较细小,同时晶粒也未发生明显粗化。在180 ℃,时效时间由1 h延长至3 h后,从过饱和固溶体中析出的次生第二相数量较少,晶内较为洁净;当时效时间延长至5 h时,过饱和固溶体中开始析出较多弥散分布的第二相,且随着时效时间的继续延长,弥散分布的第二相数量增加,并且在时效时间达到12 h及以上时,第二相发生明显粗化。

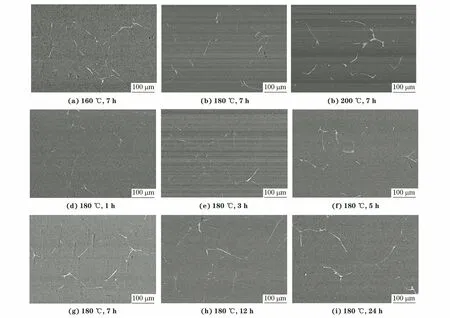

由图6可知,在时效温度160~180 ℃、时效时间7 h以及时效温度180 ℃、时效时间1~24 h条件下,6063铝合金中初生α-Al8Fe2Si相和β-Al5FeSi相的含量和形貌并未发生显著变化,这也与此时的时效温度比这2种相的熔点低有关[14]。

图6 在535 ℃固溶60 min并在不同温度下时效不同时间后6063铝合金初生相的微观形貌Fig.6 Micromorphology of primary phases in 6063 aluminum alloy after solution at 535 ℃ for 60 min and aging at different temperatures for different times

2.2 固溶和时效处理对力学性能的影响

由表2可以看出,当固溶时间从15 min延长至120 min并在180 ℃时效7 h时,6063铝合金的强度和硬度都呈先升高后降低的趋势,断后伸长率则先减小后增大,在固溶时间为60 min时,强度和硬度达到最大值,此时断后伸长率为10.8%。由此可见,固溶时间过短或者过长都不利于6063铝合金强度和硬度的提升,这主要是因为较短固溶时间下初生相不能充分回溶至基体而造成时效强化和固溶强化效果较差[15],而过长的固溶时间又会造成晶粒粗大而影响细晶强化效果。可知,适宜的固溶时间为60 min,此时6063铝合金具有较高的强度和硬度,塑性适中。

经535 ℃×60 min固溶处理后,6063铝合金的强度和硬度随着时效温度的升高和时效时间的延长而先升高后降低,断后伸长率则先减小后增大;在时效温度180 ℃、时效时间7 h时,6063铝合金的强度和硬度达到最大值,即合金处于峰值时效态,此时断后伸长率为10.8%。时效温度为160 ℃时,合金中第二相数量较少,析出强化效果较弱,而时效温度为200 ℃时,合金中晶粒发生粗化,导致合金的强度和硬度降低。综上可知,6063铝合金适宜的固溶和时效热处理制度为535 ℃×60 min+180 ℃×7 h,此时6063铝合金具有最佳的综合性能。

表2 不同固溶和时效态6063铝合金的力学性能Table 2 Mechanical properties of 6063 aluminum alloy in different solution and aging states

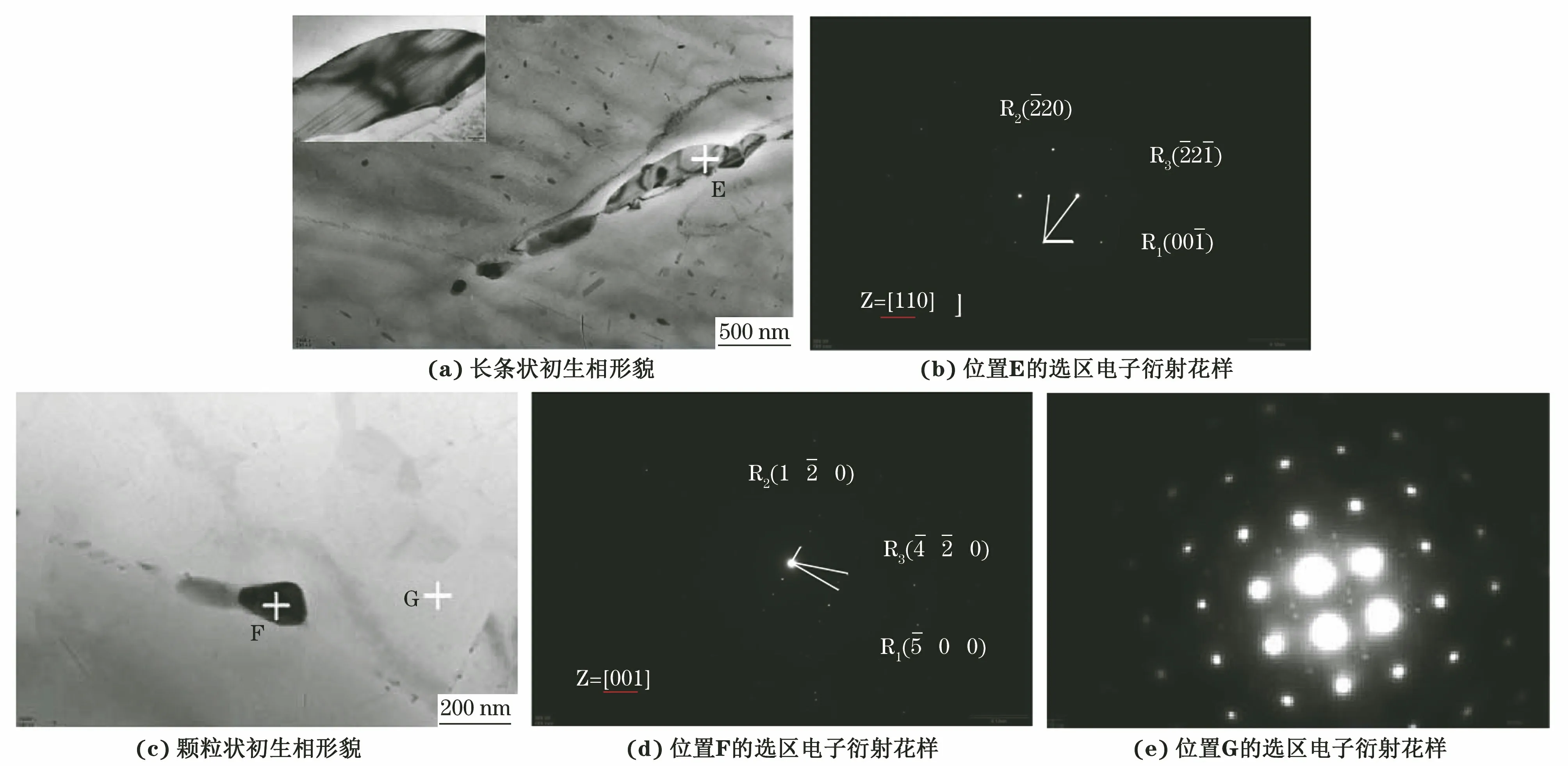

图7 峰值时效态6063铝合金中初生相的TEM形貌及不同位置的选区电子衍射花样Fig.7 TEM morphology (a, c) of primary phases in 6063 aluminum alloy in peak aging state and selected area electron diffraction patterns of different positions (b, d-e): (a) long strip primary phase; (b) position E; (c) granular primary phase; (d) position F and (e) position G

2.3 峰值时效态合金的TEM形貌

由图7可以看出,峰值时效态合金晶界处可见未回溶的长条状(位置E)和颗粒状(位置F)初生相。结合表3可知,位置E,F处的初生相分别为单斜晶系β-Al5FeSi相[16]和六方晶系α-Al8Fe2Si相[17],位置G处为晶内α-Al和与其保持特定取向关系的次生Mg2Si相。在固溶温度535 ℃时,固溶时间、时效温度和时效时间对6063铝合金中AlFeSi相的含量与形貌影响较小,而对Mg2Si相的影响较大;时效处理后晶内弥散析出的次生Mg2Si相可对6063铝合金起到弥散强化作用[18]。固溶处理过程中,当固溶时间达到60 min及以上时,合金中Mg2Si相都已基本回溶至基体而形成过饱和固溶体,在随后的时效热处理过程中,α-Al过饱和固溶体中依次形成非平衡Mg2Si相(针状β″相、杆状β′相)和平衡Mg2Si相(片状β相)[7],且在时效时间为7 h时,析出的Mg2Si相最细小,且弥散分布,强化效果最好,此时合金具有最高的强度和硬度。

表3 峰值时效态6063铝合金不同位置(如图7所示)的EDS分析结果(质量分数)

3 结 论

(1) 固溶温度为535 ℃时,随着固溶时间的延长,6063铝合金的晶粒尺寸增加,而晶界和晶内Mg2Si初生相逐渐消失并回溶至基体中,而α-Al8Fe2Si相和β-Al5FeSi相未发生回溶。固溶处理后,当时效温度由160 ℃升高到180 ℃时,合金晶粒尺寸差异不大,但是晶内和晶界处第二相Mg2Si数量增加;当时效温度达到200 ℃时,Mg2Si相数量继续增加,晶粒尺寸也增大;随着时效时间的延长,弥散分布的Mg2Si相数量增加,但时效时间达到12 h及以上时,Mg2Si相发生明显粗化。

(2) 随着固溶时间、时效时间的延长,或时效温度的升高,合金的强度和硬度都呈先升高后降低的趋势,断后伸长率则先减小后增大;6063铝合金适宜的固溶和时效处理制度为535 ℃×60 min+180 ℃×7 h,此时6063铝合金中析出的Mg2Si相最细小,且弥散分布,强化效果最好,合金具有最高的强度与硬度以及合适的断后伸长率。