黏弹性阻尼器增强传统木结构半榫节点试验研究*

2021-01-26聂雅雯

聂雅雯,陶 忠

(昆明理工大学建筑工程学院, 昆明 650500)

0 引言

云南省地处中国西南地区,由于少数民族集聚和风俗文化影响,依然存在大量的以榫卯连接作为主要连接形式的木结构建筑,其中以穿斗式最为常见。地震、泥石流等自然灾害以及人为破坏等原因,传统木结构榫卯节点在反复拉拔和挤压作用下,榫头和卯口变形严重,容易出现拔榫破坏,其中半榫节点破坏尤为突出;加之木材的干缩变形、虫蛀、腐蚀等缺点,使得木材长时间使用后物理力学性能下降,其节点的承载力也随之降低,所以在不改变榫卯节点工作机理的基础上,通过在榫卯节点安装黏弹性阻尼器增强传统木结构榫卯节点性能具有现实意义。

近年来,对如何增强木结构梁-柱节点抗震性能的研究逐渐增多,潘毅等[1]使用扁钢和阻尼器加固直榫节点,得出阻尼器对节点耗能能力的提升更为显著。邹爽等[2]设计出一种可运用在木结构民居中的阻尼器,并且通过低周疲劳试验证明了该阻尼器变形能力好,耗能高,抗疲劳的特征。薛建阳等[3]对已经受损的木结构燕尾榫节点使用CFRP进行加固,得出受损节点经过CFRP加固后消能减震性能良好。但在木结构加固中,使用阻尼器加固的占比较小。因此如何采用阻尼器增强木结构建筑抗震性能成为研究重点。

为研究传统木结构半榫节点在改变木材种类、改变榫卯间摩擦力大小以及是否安装黏弹性阻尼器情况下的耗能能力,用松木和杉木制作了12个不同榫头宽度的半榫节点试件,其中6个节点试件加装黏弹性阻尼器,进行低周反复加载对比试验,以此评价不同因素对节点抗震性能的影响。

1 试验概况

1.1 木材材性测定

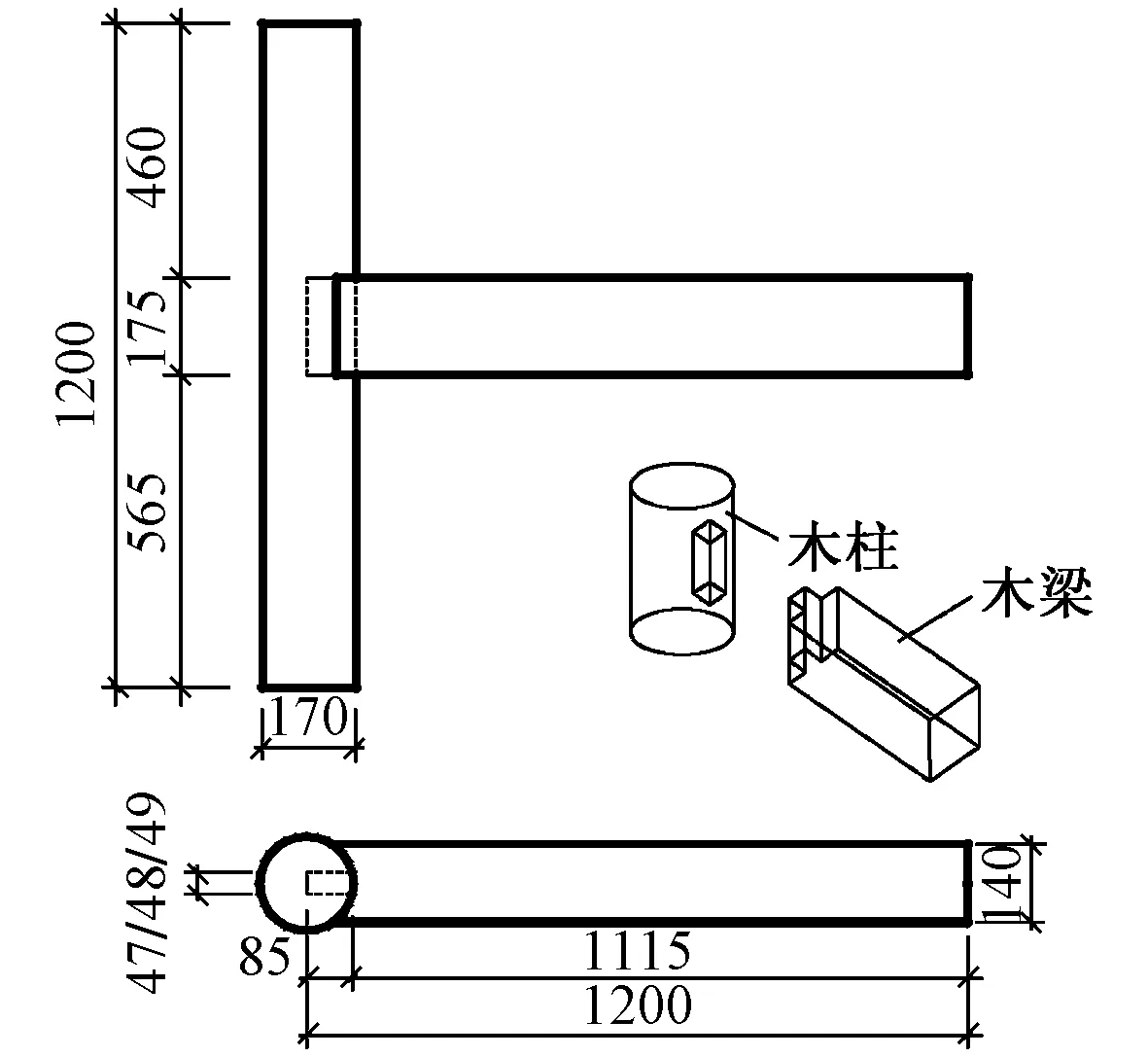

木材是一种各向异性的生物质材料,根据木纹方向分为横纹和顺纹方向,其中横纹方向又有弦向和径向的区别。按照规范[4-9],分别对本文中所用松木、杉木各制作24个20mm×20mm×20mm标准试样,按规范[4-9]要求测出其物理性能指标和力学性能指标,结果取其平均值,如表1、表2所示[10]。

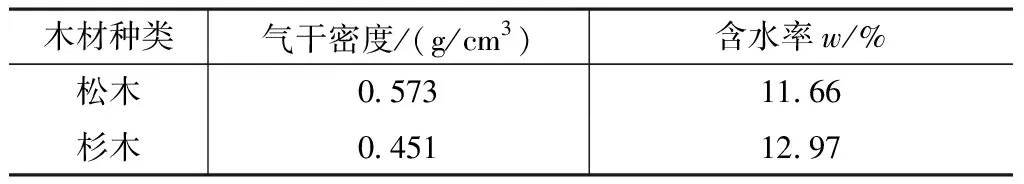

松木和杉木物理性能指标 表1

松木和杉木力学性能指标 表2

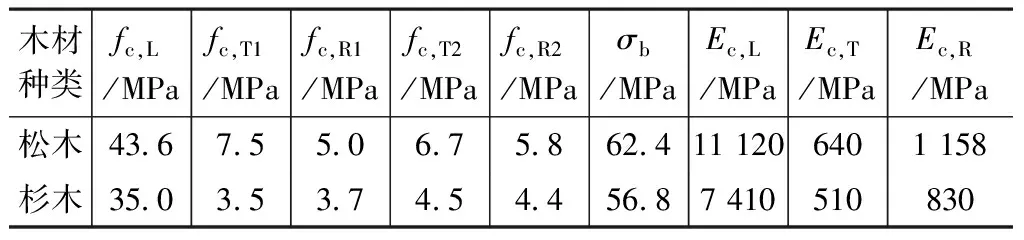

1.2 黏弹性阻尼器

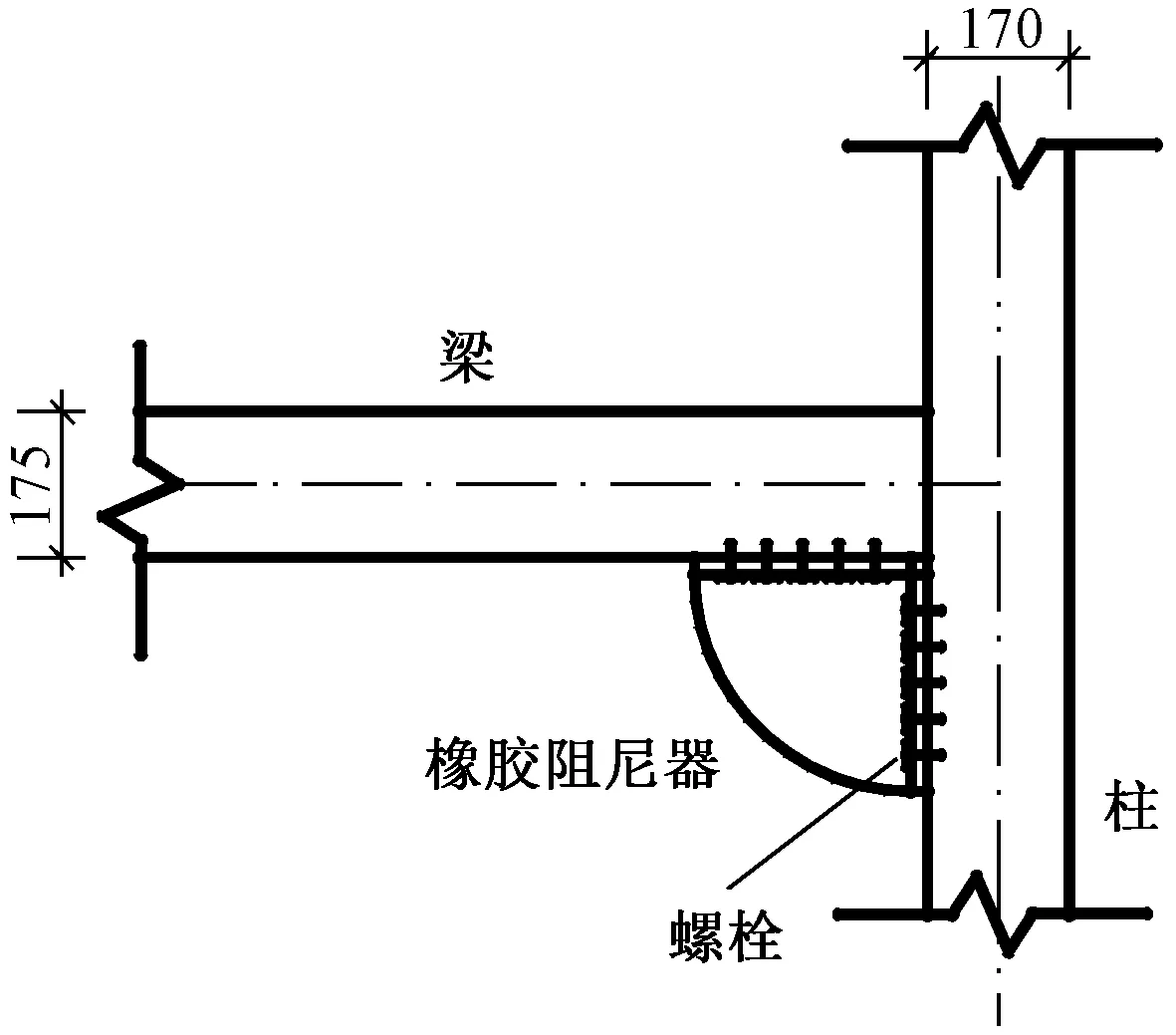

试验中使用的黏弹性阻尼器形状为扇形。A和B是两块半径为150mm且一边连有“L”形钢材的厚5mm的Q235钢板,两块钢板间夹一块半径为150mm的丁基橡胶,用长螺杆螺栓通过“L”形钢材上螺栓孔,将阻尼器固定到梁、柱相应位置,如图1所示。地震作用时,固定在梁-柱节点上的钢板发生相对转动,使其间的橡胶产生剪切变形,吸收地震能量[11]。

图1 阻尼器构造示意图

1.3 试验设计及加载方案

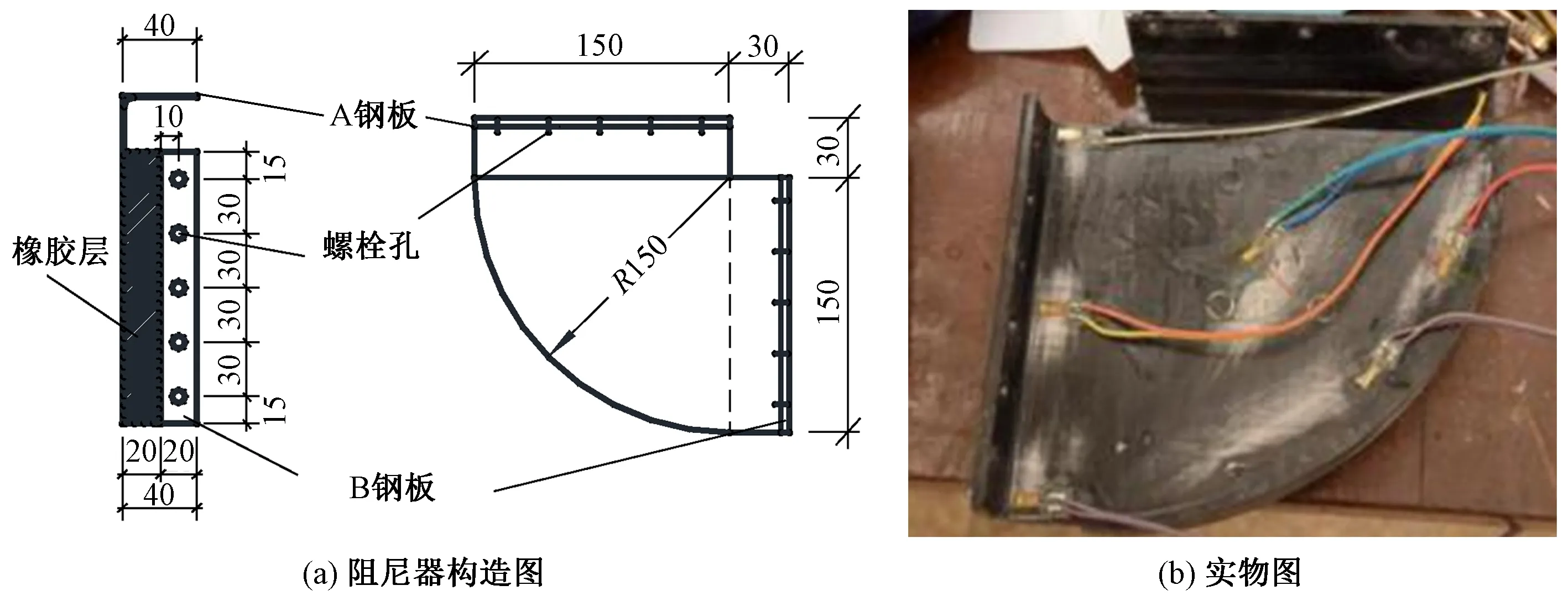

为研究半榫节点在不同工况下的抗震性能,选取云南本地松木和杉木两种常用木材,按照云南“一颗印”传统穿斗式木构架做法,共制作了12个半榫节点足尺试件,其中6个节点为增强节点,即在梁-柱节点处安装扇形黏弹性阻尼器。先前的研究发现,木结构榫卯节点主要通过滑动摩擦和嵌压变形耗能,破坏时榫头发生明显的塑性变形,而卯口几乎不会发生变形[12],故本次试验采用控制节点试件榫头宽度的方法来改变榫卯间的摩擦力大小。节点试件制作过程中,除改变榫头宽度尺寸(表3)外,其余尺寸均一致,圆柱尺寸为170×1 200(直径×高),梁尺寸为1 200×175×140(长×高×宽),柱上卯口高175mm、宽48mm,榫头截面高175mm、长85mm。各节点试件构造分别见图2。

图2 半榫节点试件构造图

节点试件模型尺寸 表3

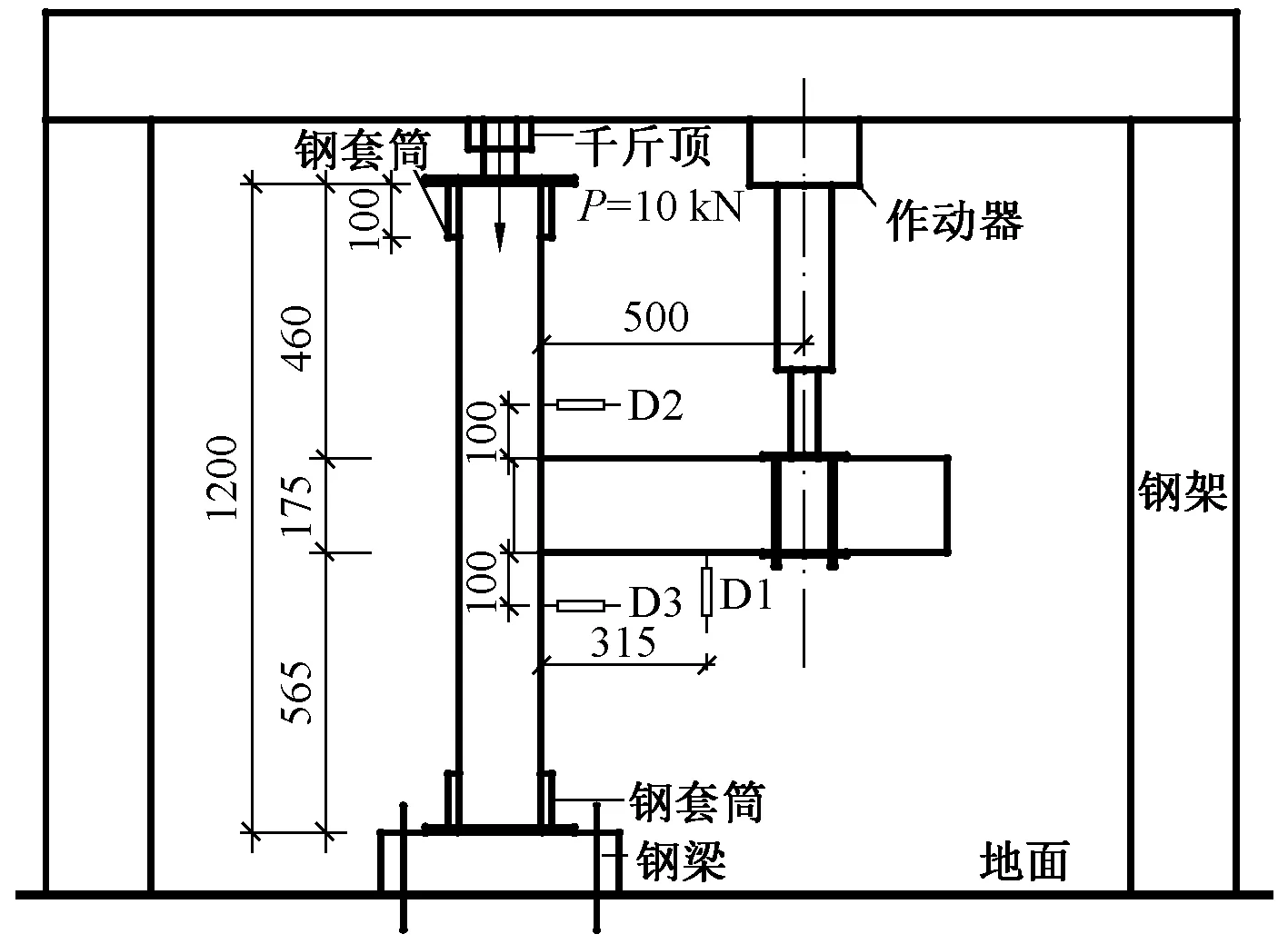

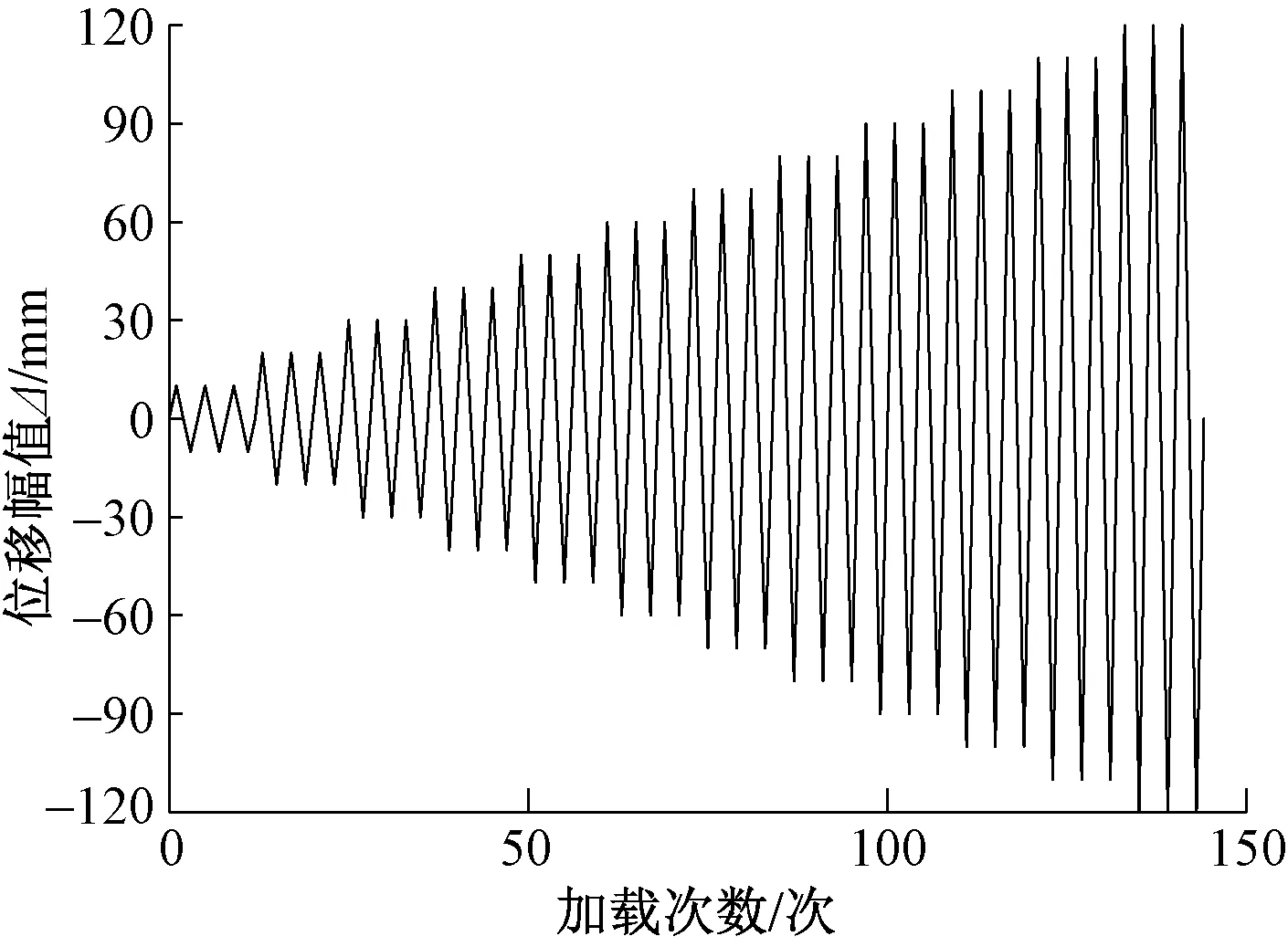

试验装置的柱脚及柱顶用两个钢制圆形套筒固定,设计成不可滑移的铰接,并在柱脚钢套筒外侧固定两个钢制弧形连接件,防止试件在加载过程中发生平面外移动。通过千斤顶在木柱顶端施加10kN的竖向荷载。考虑到半榫节点在很小的荷载下就会产生较大的位移,试验采用梁端加载,由电液伺服作动器施加竖向反复荷载。采用位移控制加载,位移初始值Δ0=±10mm,每级位移增量为10mm,每级循环3次,位移最大幅值为±120mm。加载装置和加载制度分别如图3和图4所示。

图3 加载装置

图4 加载制度

位移计布置见图3,在梁下侧距柱边315mm处布置位移计D1以测量梁的竖向位移,从而算出梁转角;对于未安装阻尼器的节点,在柱上距梁边上、下侧100mm处各布置位移计D2,D3,用来测量榫头的拔榫量。为保证测量数据的准确性,节点安装阻尼器后,将位移计D3向下移动180mm,阻尼器的安装位置如图5所示。

图5 阻尼器安装示意图

2 试验现象

2.1 未增强半榫节点试验现象

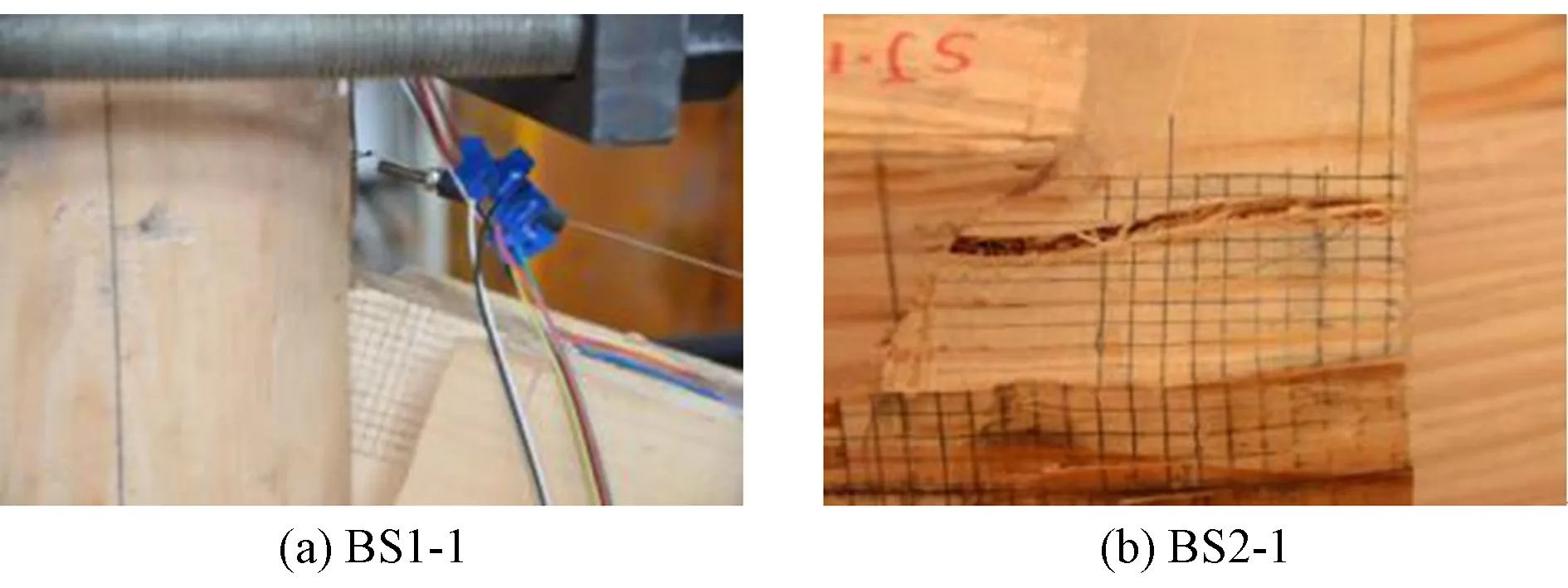

宽松节点试件BS1-1和试件BS2-1的初始摩擦力相对较小,加载后期才听到轻微的木材挤压的“吱吱”声,且加载位移增加时榫头拔榫量随之增大。在反复荷载作用下,节点的恢复能力较强,第八级加载结束时,杉木节点达到最大拔榫量,为13mm;加载结束后杉木节点的残余拔榫量为5mm,松木节点残余拔榫量为13mm,且杉木榫头和卯口均完好,梁、柱基本无变形,见图6(a)。由于松木半榫节点木材存在初始缺陷(梁和柱上均有轻微顺纹裂缝),加载结束后观察到松木榫头和榫颈上下侧均有木材横纹压屈变形,且榫头侧面顺纹撕裂,见图6(b)。

图6 半榫宽松节点试件破坏状态

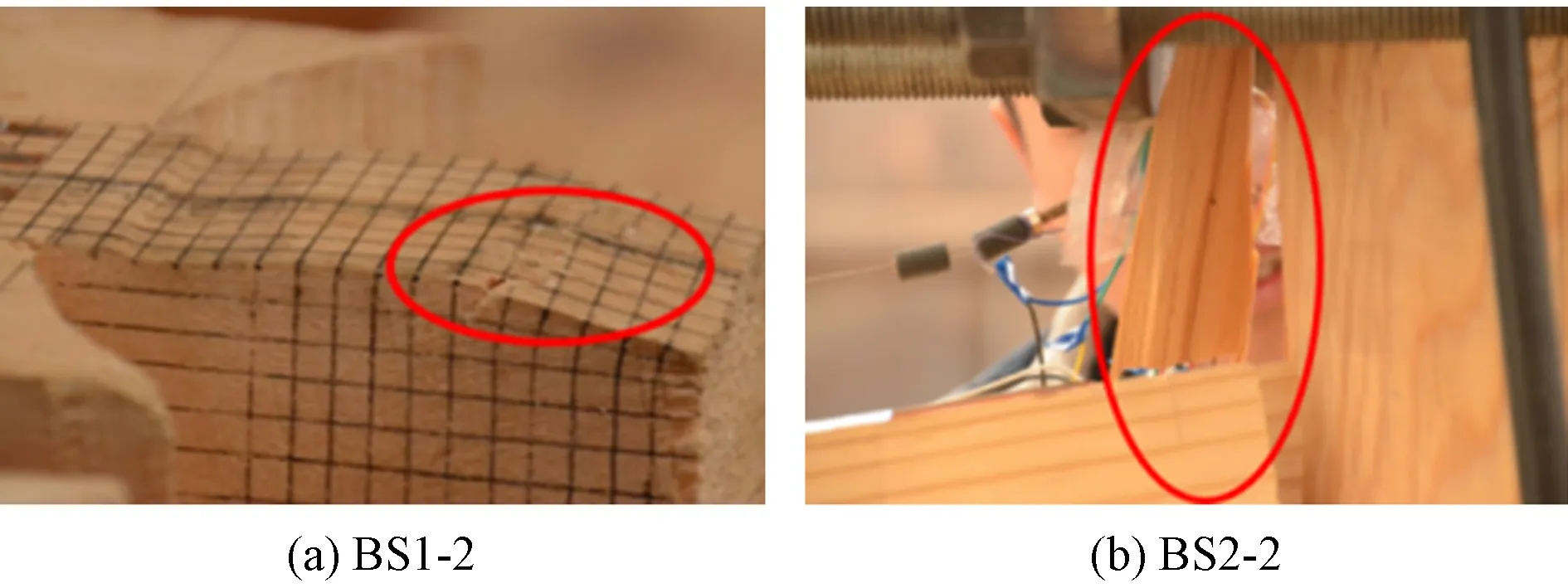

试件BS1-2,加载过程中没有听到木材挤压发出的“吱吱”声和纤维断裂的声音,加载初期拔榫量微小。加载结束后,残余拔榫量为20mm,观察到榫颈和端部有明显的横纹压屈变形,榫头端部还出现轻微的木材顺纹撕裂,见图7(a)中圈起的部分。试件BS2-2,加载初期开始出现木纤维断裂声,随加载继续,节点拔榫量接近每级2mm的线性增长,当加载位移达到80mm时,最大拔榫量为16mm,卯口上侧的木材在加载位移达到100mm时出现顺纹劈裂。加载结束后,该节点残余拔榫量约为23mm,榫颈横纹压屈,见图7(b)中圈起的部分。

图7 半榫适中节点试件破坏状态

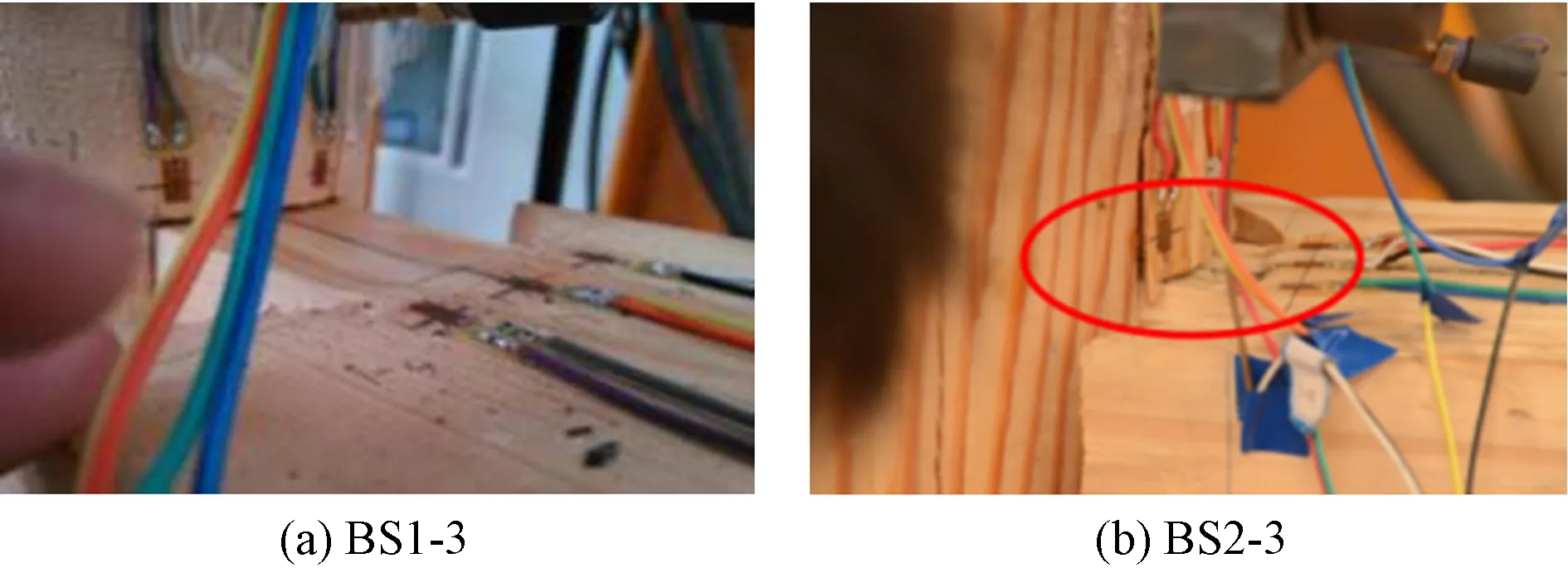

试件BS1-3和试件BS2-3,由于榫头和卯口接触紧密,初始摩擦力大,加载初期榫头转动角度相对较大,发出明显的“吱吱”声;继续加载,榫头拔榫量越来越大,且难以恢复。松木节点加载位移达到30mm时,开始出现纤维断裂声。加载结束,杉木和松木节点卯口完好,榫头残余拔榫量分别为22mm和23mm,杉木榫颈上下侧有轻微横纹压屈,且榫颈上侧因挤压摩擦变得光滑,见图8(a)。松木榫头上部木材横纹压屈、局部横纹开裂,卯口外部上边缘顺纹劈裂,见图8(b)中圈起的部分。两节点梁、柱基本无变形。

图8 半榫紧密节点试件破坏状态

由于木材的顺纹抗压弹性模量远大于横纹抗压弹性模量,榫头和卯口在相互挤紧的过程中产生不均匀应力,榫头塑性变形更加明显。随着残余变形的累积,榫卯间有效接触面积逐渐减小,榫头开始从卯口内拔出,直至结构变为机构而破坏。加载结束后残余拔榫量从大到小排序依次为:宽松节点>适中节点>紧密节点。由于杉木与松木属性的差别,加载过程中松木发出相对于杉木更大的“吱吱”声;且松木硬度较大,故柱上卯口外侧因梁撞击留下的塑性压痕较杉木浅。从试验现象可以看出,半榫节点榫头的破坏形式主要表现为榫颈处横纹压屈,节点破坏前有明显的征兆,属于延性破坏。

2.2 增强半榫节点试验现象

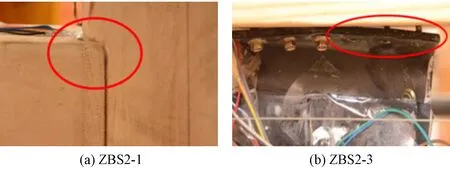

各节点试件在加载位移达到20mm左右,均出现木材相互挤压的声音,加载位移达到40mm时出现木纤维断裂的声音,且紧密节点在加载位移达到60mm时,木纤维断裂声突然增大;加载过程中,榫头拔榫量较小,但梁上固定阻尼器的螺栓随着加载位移的增大开始拔出,其中紧密节点螺栓拔出最为明显,当加载位移达到100mm时,试件ZBS2-3最外侧第一根至第三根螺栓因螺帽脱落而破坏,见图9(b)中圈起部分;加载结束后,杉木和松木节点试件梁上螺栓最大拔出量分别为30mm和40mm,但各节点榫头残余拔榫量均小于未增强节点;拆开节点试件后发现卯口外侧柱表面上有塑性压痕,宽松节点试件ZBS2-1压痕相对最浅,见图9(a)中圈起部分;各节点试件卯口内部完好,节点梁、柱基本无变形。

图9 加阻尼器后典型半榫节点试件破坏状态

综上,未增强半榫节点破坏形式为榫头拔榫、榫颈横纹压屈、榫头或卯口顺纹开裂破坏,安装阻尼器后的节点破坏形式转变为用于固定阻尼器的螺栓的脱落破坏。未增强节点在加载初期就会出现拔榫现象,并伴随着木纤维挤压和断裂的声音,增强后节点榫头塑性变形和残余拔榫量明显减小,卯口外侧梁冲击留下的塑性压痕较浅甚至没有,且在加载位移达到100mm左右时,用于固定的阻尼器螺栓才大量拔出。

3 结果分析

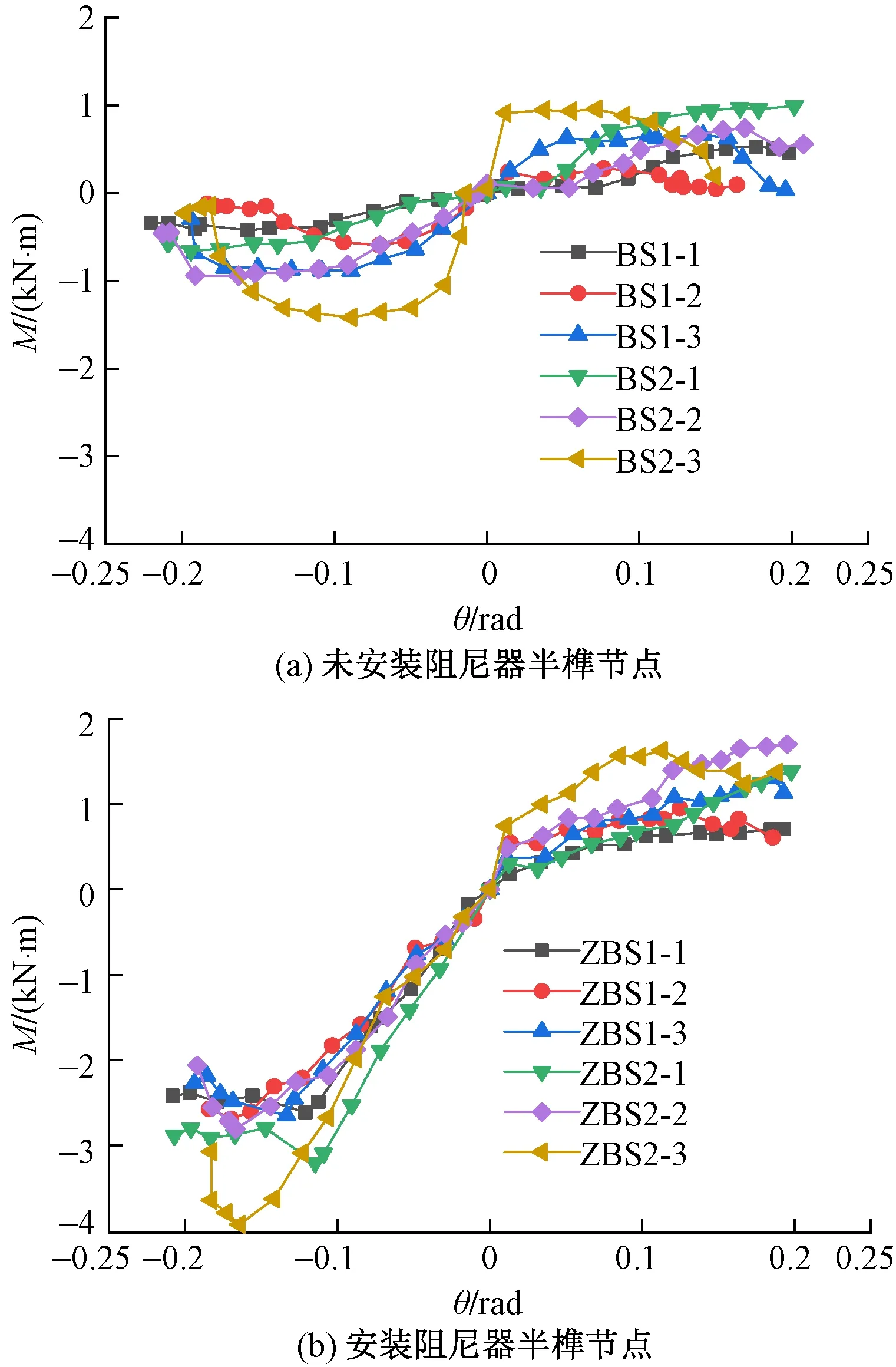

3.1 滞回特性对比

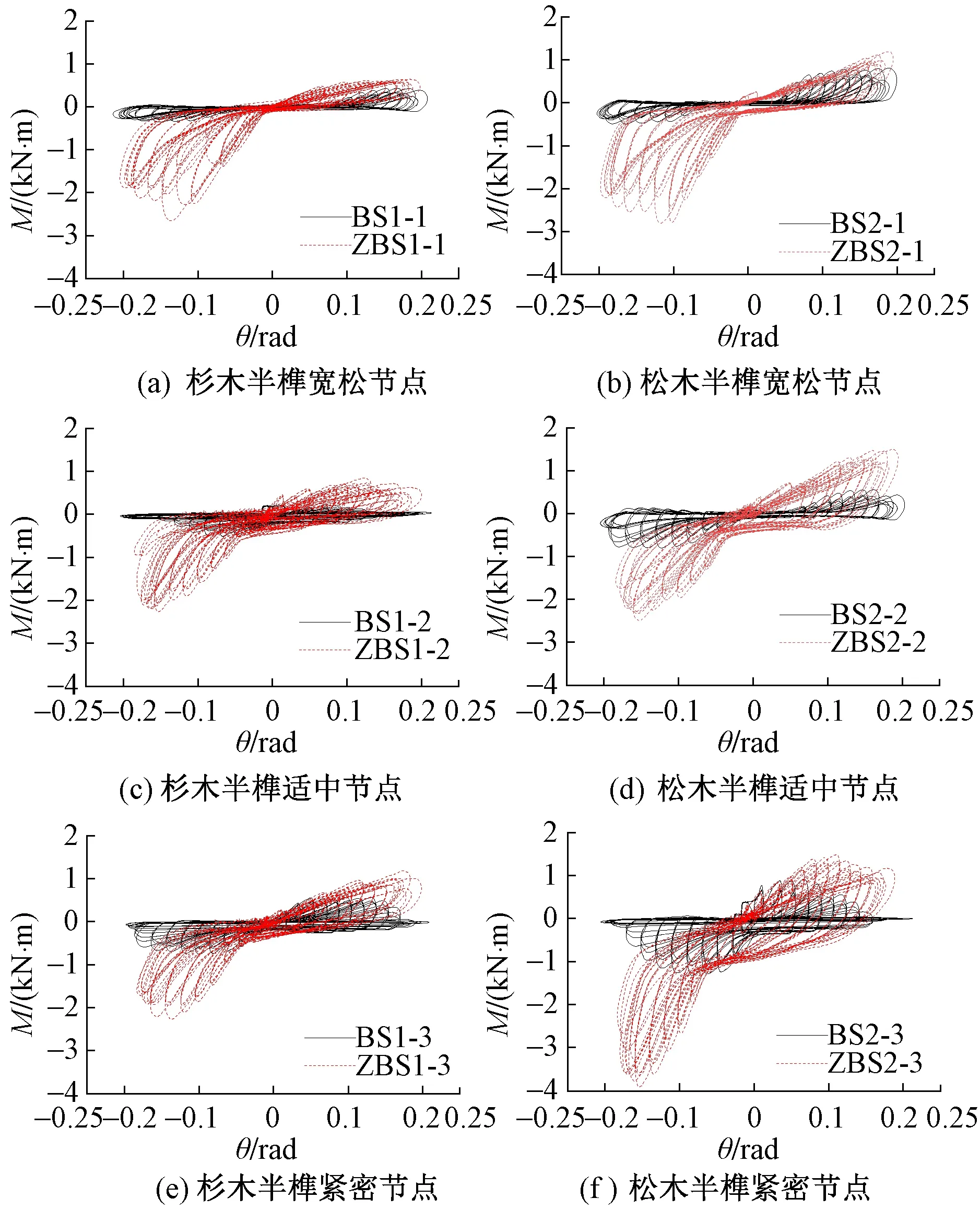

图10为半榫节点试件的滞回曲线对比图。从图10中可看出,未安装阻尼器的滞回曲线形状均呈反“Z”形,且捏拢效应明显,表明节点在加载过程中存在大量滑移。其中宽松节点由于加载初期需要克服榫卯间初始间隙,导致滞回曲线滑移比较明显。从滞回环面积来看,在加载前期,随着加载位移不断增大,各节点滞回环的面积逐渐扩大,说明节点耗能能力逐渐增强。进入塑性阶段后,滑移现象更加明显,特别紧密节点加载后期滞回曲线斜率迅速下降,可见节点发生了不可恢复的拔榫破坏;从节点滞回环面积上来看,杉木节点滞回环面积明显小于松木节点滞回环面积,说明松木半榫节点有更好的耗能能力;且紧密节点滞回环面积最大,说明改变半榫节点榫卯间间隙会影响节点的耗能能力。

图10 半榫节点试件M-θ滞回曲线对比图

从图10中可看出,安装阻尼器后的6个试件滞回曲线依然呈反“Z”形,也存在捏缩效应,但试件的滑移现象明显减弱。安装阻尼器后的6个试件在加载初期滞回曲线斜率和加载后期节点弯矩较未安装阻尼器时更大,对于松木紧密节点试件BS2-3,安装阻尼器后,其负向加载时极限弯矩从1.25kN·m增加到4.0kN·m,滞回曲线也更加饱满,说明安装黏弹性阻尼器后,半榫节点的刚度、节点承载力和耗能能力都显著增强。

安装阻尼器后试件滞回曲线不再关于原点对称,同级加载位移下,节点正向滞回环面积明显小于负向滞回环面积,说明在梁-柱节点下方安装阻尼器能提高节点耗能能力,且对负向加载时的提高更加显著。

3.2 骨架曲线对比

图11为半榫节点试件骨架曲线对比图。从图11(a)可看出,未安装阻尼器时,摩擦力相同的松木节点骨架曲线的斜率大于杉木节点,且极限弯矩是杉木的2倍以上,说明松木有更大的横纹抗压弹性模量;三类紧密程度不同的榫卯节点骨架曲线斜率从高到低依次是:紧密节点>适中节点>宽松节点,可见紧密节点在试验中表现出更优的刚度和极限承载力,但紧密节点屈服较早(松木半榫紧密节点在转角0.02rad就开始屈服),且骨架曲线出现明显下降段,这是因为加载后期榫头拔榫量过大且难以恢复,导致紧密节点后期承载力下降;宽松节点由于榫卯间存在间隙,其骨架曲线斜率最小。半榫节点骨架曲线有较大差异,再次说明半榫节点榫卯间摩擦力大小对节点耗能能力有较大影响。

图11 半榫节点试件骨架曲线对比图

从图11(b)可看出,安装阻尼器后各节点骨架曲线斜率增加,且同类型节点骨架曲线斜率几乎相等,说明增强后各节点的刚度有所增加。负向加载时,转角增加到0.1rad以后各节点骨架曲线斜率开始减小,达到极限弯矩后进入破坏阶段;松木半榫紧密节点没有出现明确的屈服过程,表现出明显的脆性特征。正向加载时,由于加载装置限制,各节点骨架曲线均未出现明显下降段,但试件极限弯矩相比于未增强节点均有所增加,且比未增强节点推迟进入屈服阶段,其中试件ZBS1-1负向极限承载力提高了5倍。

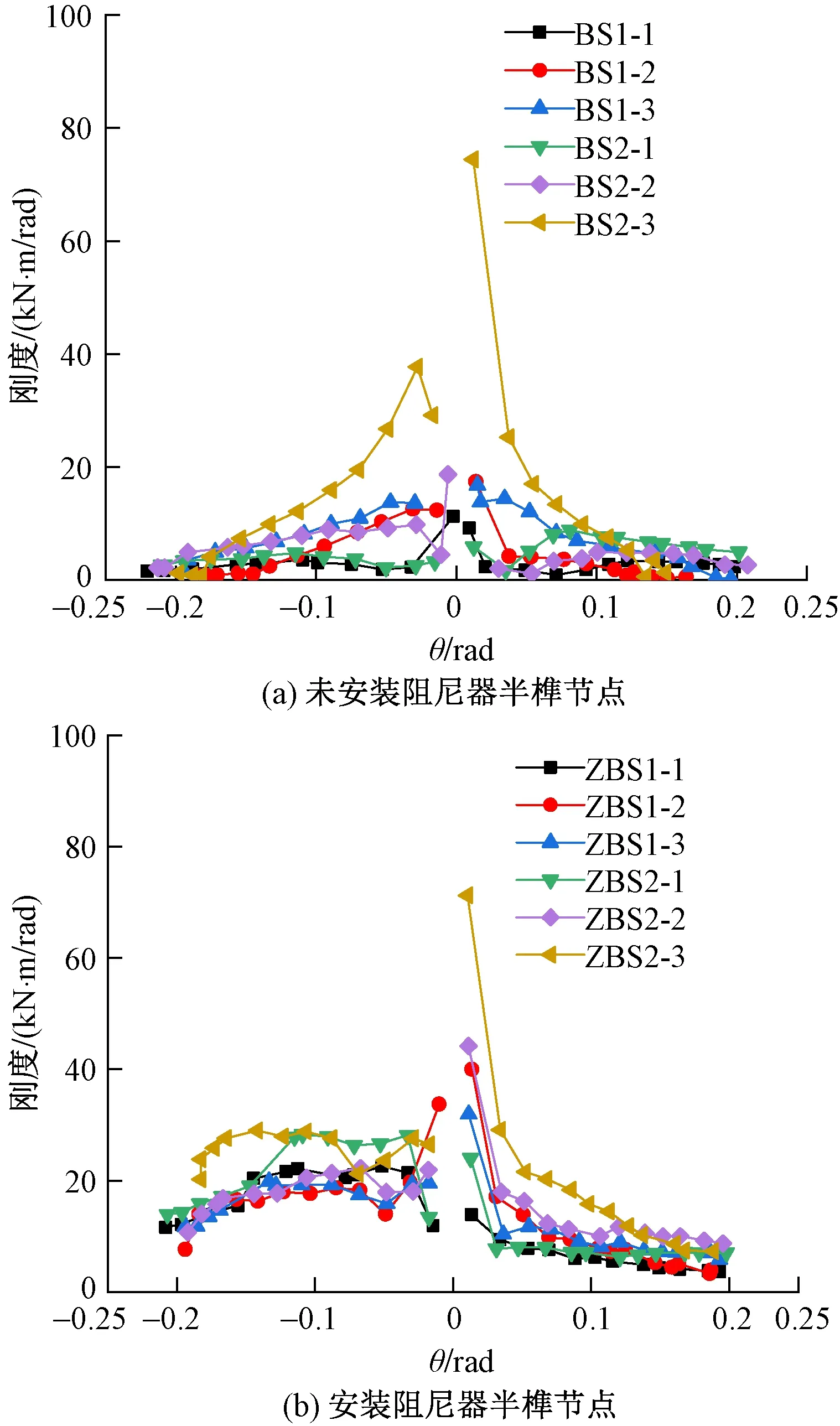

3.3 刚度退化曲线对比

图12为半榫节点试件刚度退化曲线对比图。从图12(a)可看出,各半榫节点的初始刚度很大,正、负向加载时刚度曲线非对称,并随着转角的增大而减小,且在加载初期刚度退化幅度较大,而加载后期最小刚度趋近于零。各节点刚度从大到小依次为:紧密节点>适中节点>宽松节点,说明节点榫卯间摩擦力不同,对半榫节点刚度变化有较大影响。

图12 半榫节点试件刚度退化曲线对比图

从图12(b)可以看出,安装阻尼器后,各节点初始刚度明显增大,且加载结束后各节点的最小刚度值也显著提高。由于阻尼器安装在梁下方,节点负向刚度提高明显,且提高效果最好的是宽松节点,其次是适中节点。负向加载时,宽松节点刚度先增加后减小,经分析认为是榫卯间存在初始间隙,较小转角下榫头便产生拔榫,阻尼器在加载初期就发挥作用所致;适中节点和紧密节点刚度先减小后增大,经分析认为是在榫卯间接触紧密,榫头在梁转角较大时才开始拔榫,阻尼器在加载后期才发挥作用所致;说明此新型阻尼器能弥补节点缺陷,减小节点破坏率,增强节点承载能力。

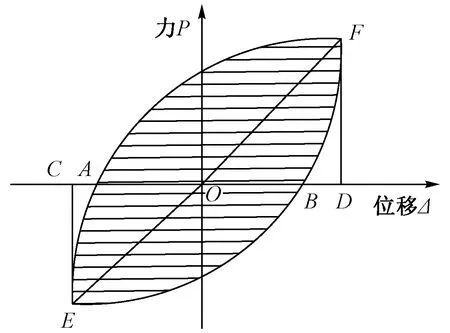

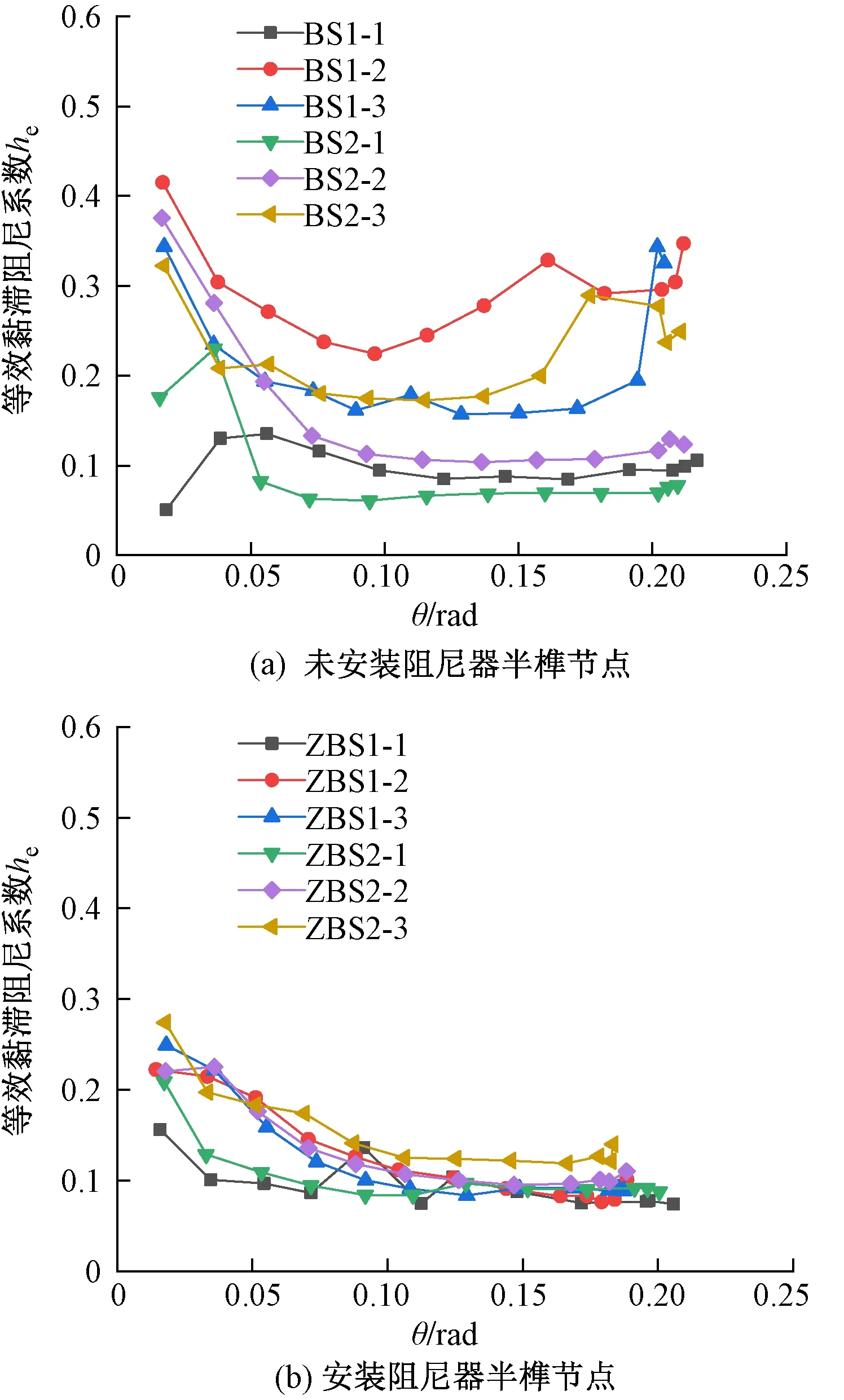

3.4 耗能能力对比

试验采用等效黏滞阻尼系数he[13]来评价各榫卯节点在低周反复荷载下的耗能能力,即选取节点滞回曲线的特征滞回环与理想状态下弹性体滞回环面积比的1/2π,以求得等效黏滞阻尼系数he。图13为等效黏滞阻尼系数计算示意图。等效黏滞阻尼系数he按式(1)计算:

(1)

式中:SAFBE为图13中AFBE滞回环面积;SΔOCE+SΔODF为图13中三角形OCE和ODF面积之和。

图13 等效黏滞阻尼系数计算示意图

图14为半榫节点试件等效黏滞阻尼系数对比图。从图14(a)中可看出,未安装阻尼器的松木半榫节点表现出如下特点:紧密节点耗能能力最强,适中节点次之,宽松节点耗能能力最弱。宽松节点在加载初期需要克服榫卯间初始间隙,由此产生较大摩擦力,等效黏滞阻尼系数he在加载初期迅速上升,随加载继续,节点进入塑性变形阶段,等效黏滞阻尼系数he下降并趋于平缓。适中节点和紧密节点开始加载时,榫卯间接触紧密,榫头产生较大挤压变形,此时等效黏滞阻尼系数he最大;随加载继续,木材被压密实,榫卯间相互挤密产生嵌压行为,塑性变形开始发挥主要耗能作用,等效黏滞阻尼系数he迅速下降并趋于平缓;加载后期,节点榫卯间缝隙变大,以摩擦力耗能为主,因而等效黏滞阻尼系数he又呈上升趋势。由此说明宽松节点加载前期主要靠榫卯间的滑动摩擦力耗能,适中节点和紧密节点加载前期主要靠木材挤压变形耗能,而加载后期主要靠榫卯间摩擦力耗能。

图14 半榫节点试件等效黏滞阻尼系数对比图

从图14(b)中可看出,安装阻尼器后各节点的等效黏滞阻尼系数he均有所降低,这是由于所安装的阻尼器是速度相关型,在拟静力低速加载时,节点耗能能力的提升速率小于节点刚度的提升速率,因此在节点安装黏弹性阻尼器后节点的等效黏滞阻尼系数he略有降低。但通过在木结构框架的梁-柱节点处安装阻尼器,使结构几何可变体系变为几何不变体系,从而增加结构的整体稳定性;同时增加了节点刚度,减小了节点变形,从而避免榫卯节点在强震下出现拔榫破坏,节点的承载能力得到增强。

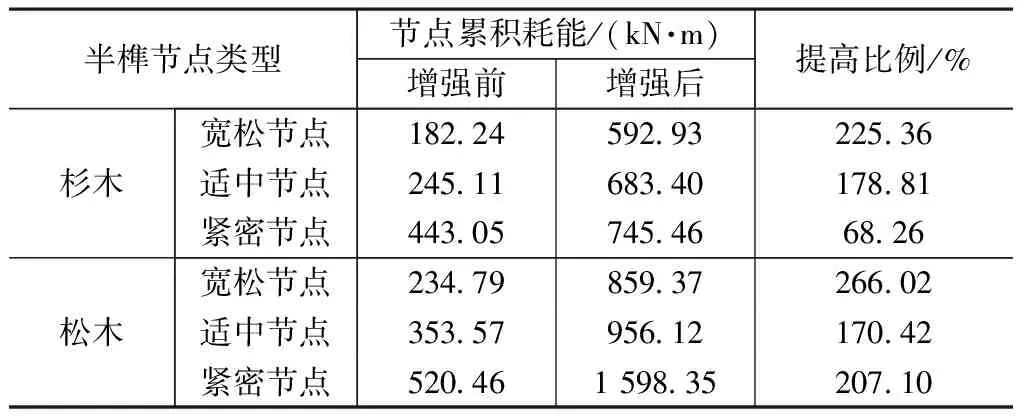

为了更加直观地分析半榫节点的耗能能力,本文采用累积耗能作为评价指标。节点试件在正、负加载循环中,加载时吸收能量和卸载时释放能量的差值即为一个滞回环的面积,每个工况的滞回面积之和即为节点的累积耗能,各节点的累积耗能如表4所示。从表4可知,松木节点比杉木节点有更好的耗能能力,且紧密节点耗能最大,适中节点次之,宽松节点耗能最小;安装阻尼器后各节点滞回环面积更大,耗能能力提高显著,其中松木宽松节点提高最为明显,提高达266.02%。再次说明榫卯间摩擦力大小对半榫节点耗能能力有较大影响,且安装阻尼器能显著提高节点的耗能性能。

杉木和松木半榫节点累积耗能对比 表4

4 结论

通过对半榫节点在不同木材、不同榫头宽度以及是否加阻尼器的试验及分析,得出以下结论:

(1)未安装阻尼器的半榫节点破坏类型主要有榫头拔榫破环、榫颈和榫头横纹压屈变形,适中节点和宽松节点榫头自复位能力较强,加载结束后残余拔榫量较小。安装阻尼器后的节点残余拔榫量减小,且破坏主要是因为梁端固定阻尼器的螺栓脱落破坏。

(2)未安装阻尼器的各节点弯矩-转角滞回曲线均呈反“Z”形,捏缩效应明显,其中宽松节点有比较明显的滑移现象;滞回环面积从大到小排序依次为:松木>杉木、紧密节点>适中节点>宽松节点,说明半榫节点耗能主要依赖于摩擦。安装阻尼器后各节点的滞回环更加饱满,滑移现象减弱,极限弯矩值增大。

(3)未安装阻尼器的半榫节点骨架曲线斜率差异较大,其中松木节点的极限弯矩是杉木的2倍以上,表现出更好的承载力。安装阻尼器后的各节点骨架曲线斜率趋向一致,节点的极限弯矩提升明显,且正向加载时各节点骨架曲线均无下降段,且推迟进入屈服阶段。

(4)未安装阻尼器的节点榫头宽度变化对节点初始刚度影响较大,加载后期各节点转动刚度普遍趋于一致;转动刚度从大到小排序依次为:松木>杉木,紧密节点>适中节点>宽松节点。安装阻尼器后各节点初始刚度和负向转动刚度显著提高,宽松节点负向刚度提高最明显。

(5)半榫节点主要依靠榫卯间摩擦力和榫头嵌压变形耗能,安装阻尼器前后的节点表现出紧密节点耗能能力最强,适中节点次之,宽松节点耗能能力最弱,且松木耗能能力比杉木强的特点。安装阻尼器后各节点的耗能能力显著提高。