城镇地区溶洞桩基施工塌陷及方案调整案例探析

2021-01-26老国健

老国健,卢 云

(1 广州市高速公路有限公司, 广州 510055; 2 广州市广园工程技术咨询有限公司, 广州 510055)

0 引言

岩溶发育地区桥梁桩基施工受地质环境的复杂程度影响,往往会伴随着大量的不确定因素,如果稍有不慎很有可能对周边人员、结构物以及对工程本身的桩基质量、进度、成本等带来巨大的负面影响。因此,在桥梁桩基施工中如何有效应对岩溶发育地区是所有建设项目管理人员、设计单位、施工单位所关注的重点。

万志勇[1]以广梧高速公路项目为例,从设计角度出发,提出通过优化桥梁跨径、基础结构形式等避开大型溶洞的处治思路; 陈明晓[2]介绍了地质钻探过程中判断地质情况的心得体会; 邹新军等[3]通过计算分析,提出采用“短摩擦桩+桩端后压浆”的方案应对大型串珠状岩溶区域; 张建华等[4]通过宁道高速公路项目,介绍了单层+多层钢护筒跟进支护、支承桩落在溶洞顶板上部时对溶洞进行注浆处理等方案,并提出合理确定桩的嵌岩深度以确保桩底至溶洞顶板厚度的思路; 罗新梅[5]通过浙赣线电气化提速改造工程项目,介绍了“钢护筒跟进支护+抛填”综合处治的方案,并描述了施工期间的相关注意事项; 李军伍等[6]以沪昆铁路客运专线项目为例,魏晓江[7]以广清高速为例,提出了“钢护筒跟进+注浆+抛填+灌注低标号混凝土”的综合处治方案; 余俊峰[8]提出了抛填的处置方案及相应细节; 石振明等[9]总结了溶洞处置的一般原则,并通过吉安某大桥新建工程邻近居住区和村道处的溶洞处置案例,介绍了采用“钢护筒跟进+抛填黄泥、片石”的处理方案。

综上研究分析可知,目前应对溶洞桩基的处理方式主要有两种:一是通过调整基础形式、桥梁跨度或结构形式等方法优化设计方案,尽量避开溶洞,降低施工风险; 二是在施工方面,根据地质情况的不同采用诸如钢护筒跟进、预注浆、抛填或灌注低标号混凝土等措施。上述处理方式均是针对溶洞桩基的顺利成孔而制定,然而,随着越来越多的城镇区域高速公路项目,溶洞处治更应侧重于对周边众多重要建(构)物或地下管线的保护。目前该方面的研究较少,因此,有必要总结应用于此方面的溶洞处治方案。

1 工程背景

广佛肇高速公路广州段位于广州市区,邻近既有市政道路,周边房屋众多,且与多条高(快)速道路、铁路桥梁、大型地下引水管道、高压线塔、引水渠等重要结构物交叉。而该高速所在地区岩溶极发育,岩面起伏大,地表有软弱覆盖层(淤泥,可塑、软塑状粉质黏土等),砂层较厚,桥梁桩基施工过程中风险极高,容易发生坍塌甚至地面塌陷。

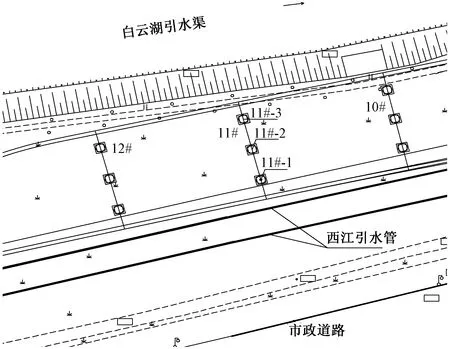

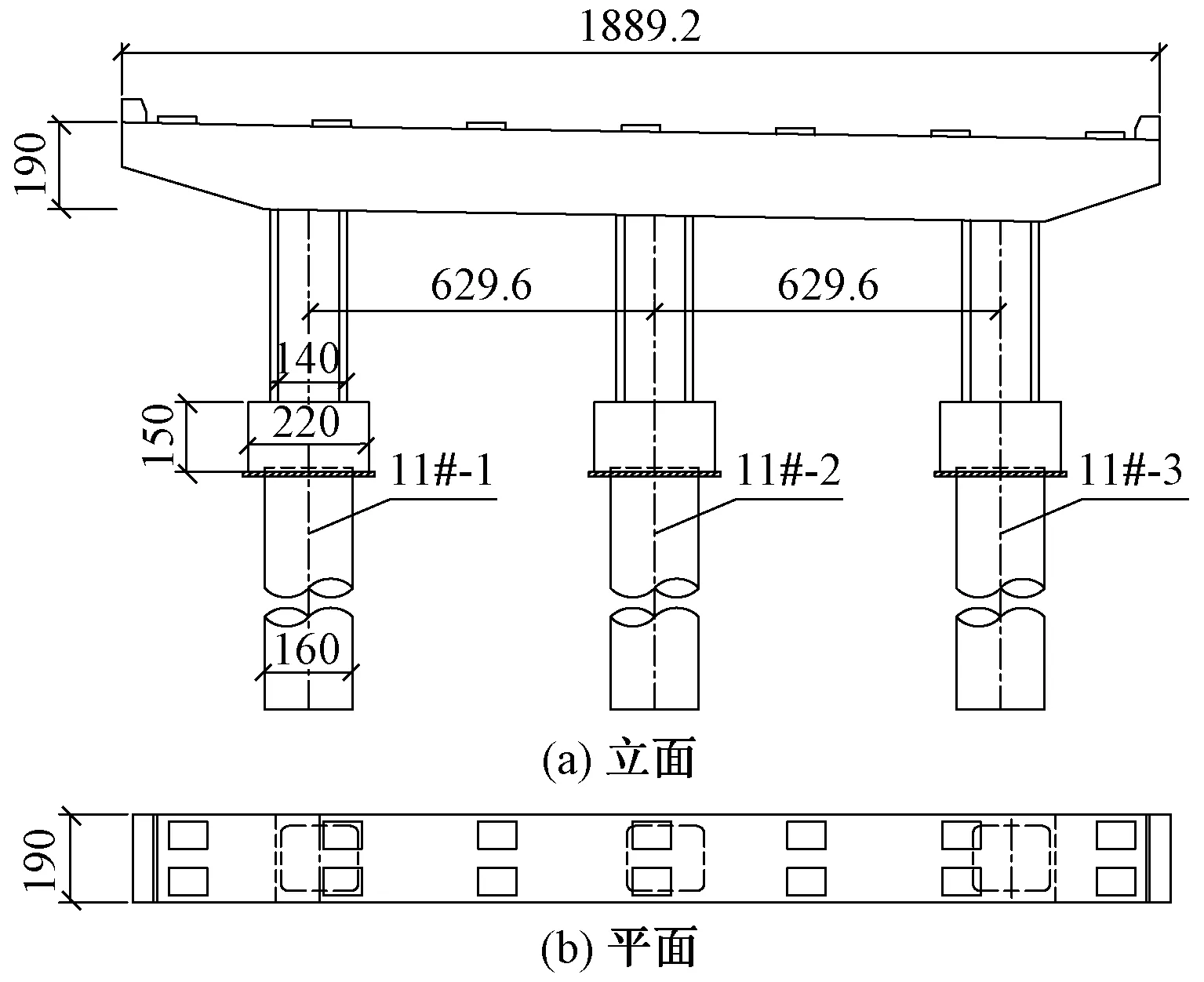

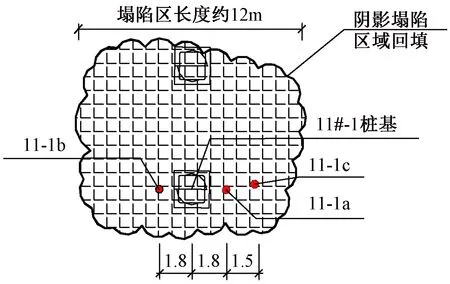

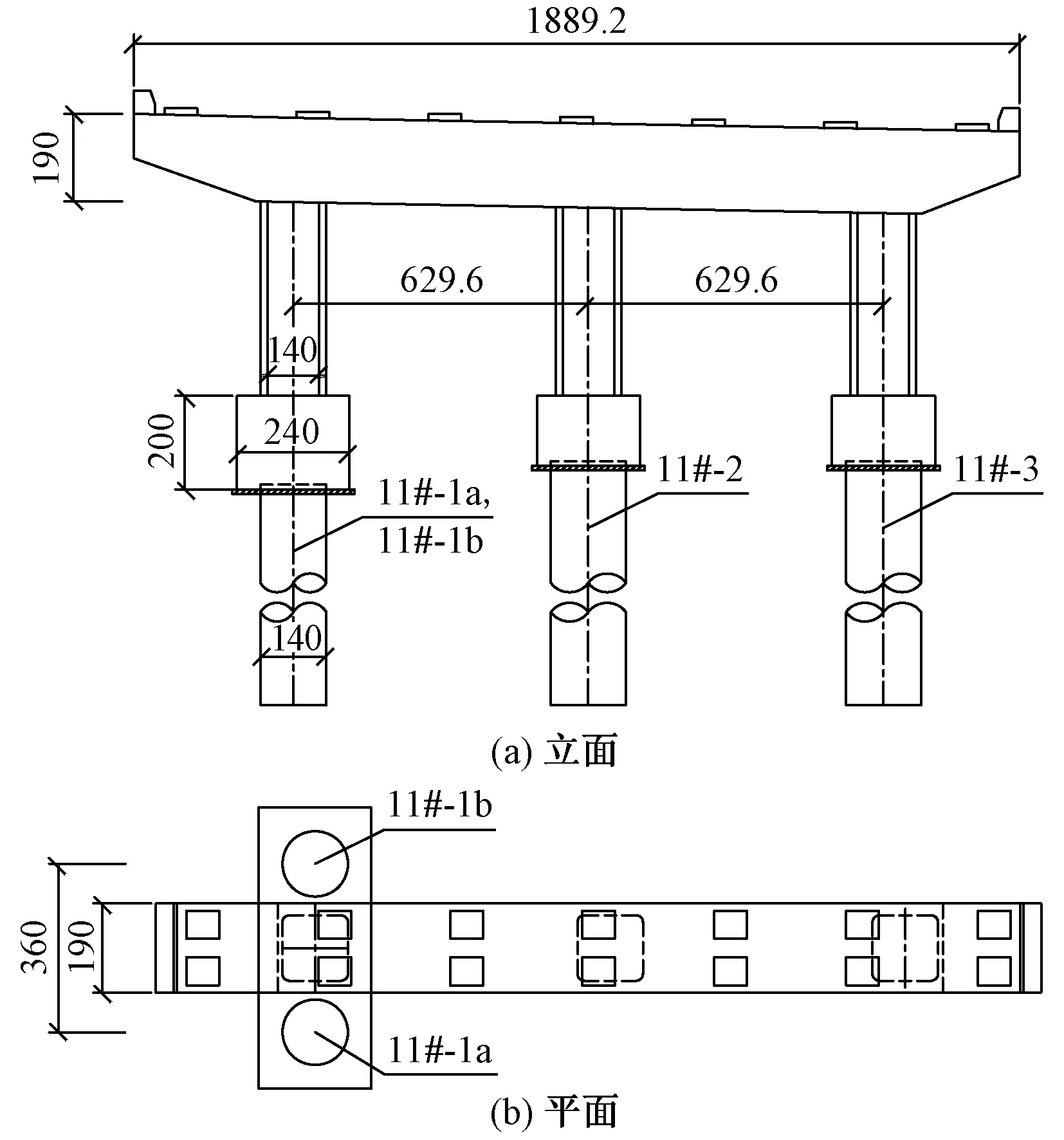

本项目某匝道桥11#桥墩平面位置及一般构造示意如图1、图2所示。该桥墩邻近市政道路、引水渠及大型地下引水管道(西江引水管),其中11#-1桩基与引水管净间距仅约3m,具有极高的施工安全风险。11#桥墩大、小桩号侧上部结构均为25m跨的小箱梁,桥面宽度20.2m; 11#桥墩原设计为三柱式带盖梁桥墩,桩基直径均为1.6m,设计单桩桩顶反力6 500kN。本文将主要介绍11#-1桩基的溶洞处治情况。

图1 11#墩桥平面位置图

图2 11#墩桥一般构造示意图

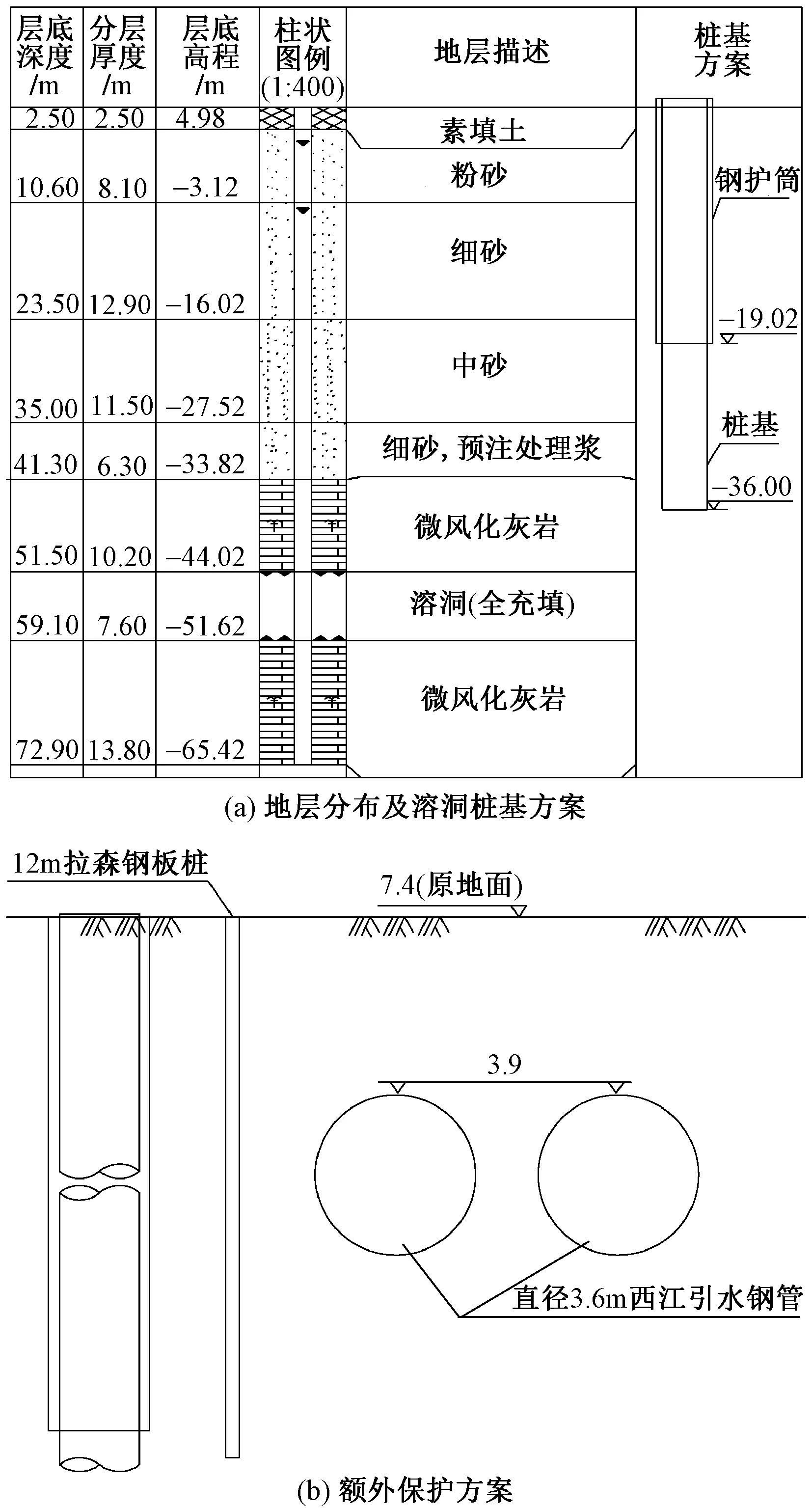

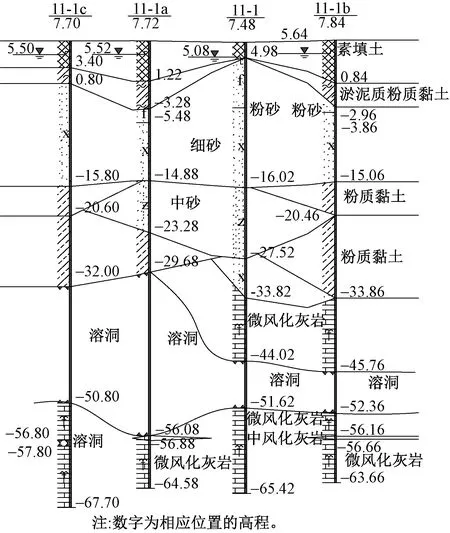

2 原设计桩位地质情况及溶洞处治方案

鉴于11#-1桩基位置邻近既有重要结构物,且本项目位于岩溶发育地区,为尽量降低施工风险,地质勘察单位在设计桩位进行地质钻探的基础上辅以管波探测技术,确保地质勘探的准确性。地质勘探结果显示,管波探测结果与钻孔情况基本一致,该处主要地层由上往下依次为素填土、砂层、基岩(将图3中的各砂层、基岩进行了归并),其中砂层深度较深,达41.3m; 溶洞为基岩深层溶洞,溶洞顶板较厚,钻孔显示溶洞顶板厚度为10.2m; 溶洞高度较高,约7.6m,溶洞全充填软塑状黏性土; 溶洞底部有较厚完整基岩,钻孔揭示基岩厚度约为13.8m。

2.1 桩基设计方案

为避免桩基施工在穿越溶洞过程中带来的安全风险,结合地质钻探和管波探测的结果(溶洞上部存在完整基岩的情况),桩基拟终孔于溶洞上层基岩,设计为嵌岩桩,嵌岩深度宜控制在1.5d~2.0d(d为桩径)范围,同时遵循“桩端嵌岩深度宜浅不宜深,优先保证顶板安全厚度”的原则,设置桩基终孔高程,定于高程-36m处终孔。

2.2 溶洞处治方案

鉴于11#-1桩基周边有众多重要建构物,施工期间安全风险极高,因此溶洞处治方案(图3)如下:1)采用钢护筒穿过上部粉砂、细砂覆盖层,且进入中砂层不少于1.5m。2)对于深度较深的基岩岩面的细砂层,则采用预注水泥浆固化处理。3)冲孔过程中如遇漏浆,采用抛填片石黏土或袋装水泥处理。4)要求冲桩施工接近终孔高程约1.5m时,要减小冲程,严禁随意加深桩长。5)由于桩位极其邻近大型地下引水管和市政道路,考虑工程场区地质条件复杂,决定在传统的溶洞处治方式上进行优化,预防溶洞桩基施工中有可能诱发的不可知地质灾害,进一步加强对该引水管和市政道路的安全储备。具体如下:由于西江引水管埋深约3.5m,主要埋置于素填土层和粉砂层中,经综合研究,计划在引水管边缘的3m处打设一排临时的12m长拉森Ⅳ型钢板桩。

图3 11#-1地层分布柱状图及桩基溶洞处治方案

3 施工塌陷情况及处治措施

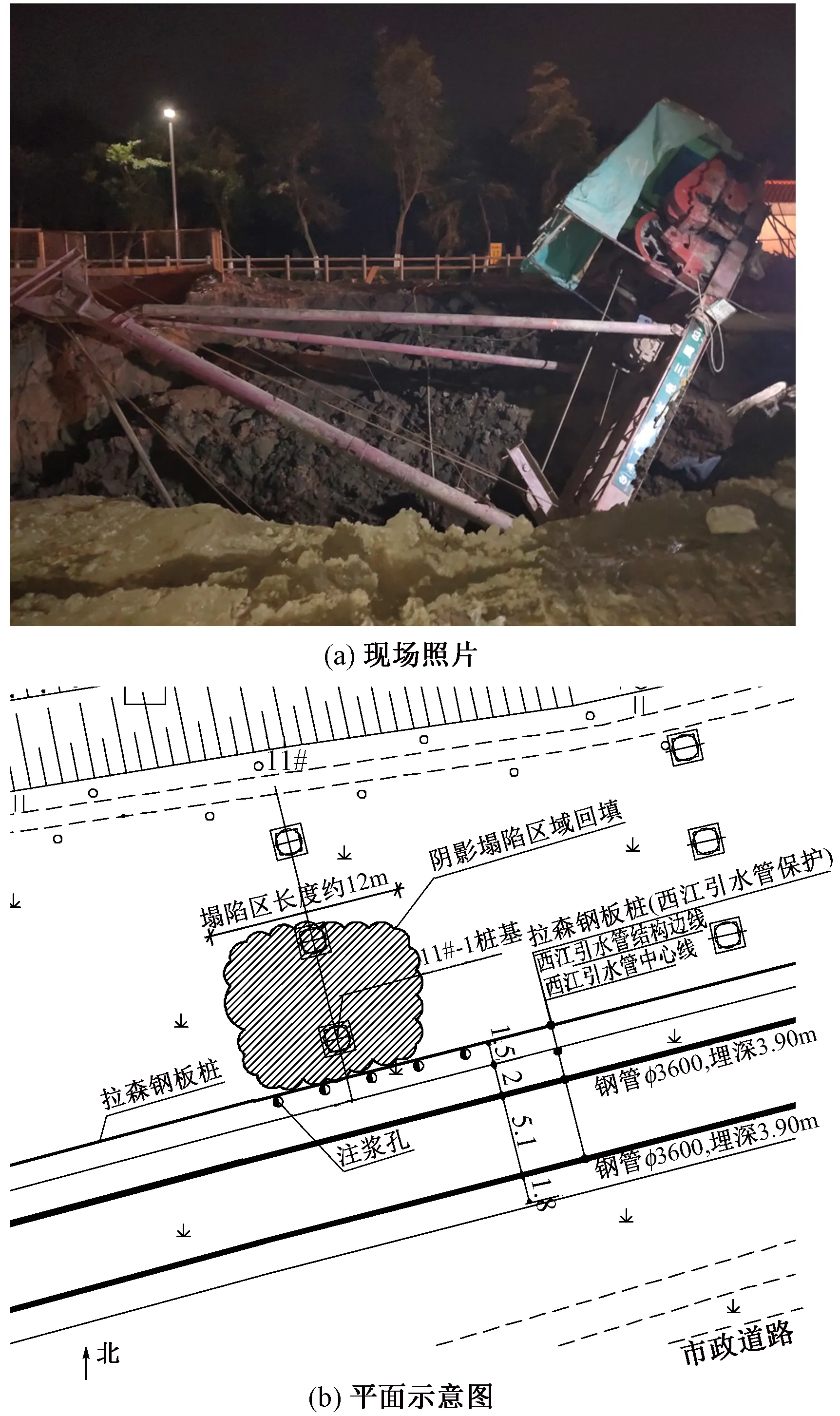

采用冲击钻进行桩基施工,考虑钢护筒难以直接打入至设计值,使用引孔法跟进。施工过程中,在钻孔到达设计终孔高程-36.0m位置时,发现岩样与地勘资料不符,经设计单位同意,将桩基长度调整为穿过底层溶洞嵌于溶洞底部基岩的所需要的长度。而后施工单位继续施工,冲程2m,于钻孔高程到达-48.4m时孔内发生严重漏浆,随后孔口出现塌陷,在5min时间内,塌陷区域不断扩大,最终形成一个深度约8m、直径约12m的大坑,钻机连同钻锤也随之陷入,见图4。而南侧由于提前打入钢板桩支护,钢板桩外侧地面无明显沉陷。现场紧急处理后,对塌陷的区域抛填了片石黏土。并且为了防止引水管侧砂层流失,在钢板桩边缘西江引水管侧对细砂层进行了注浆处理。

图4 塌陷位置平面图

后续经检测,西江引水管无变形,最外侧的市政道路稍有沉降,最大沉降约6cm。持续监测后发现塌陷无继续发展的趋势。

3.1 地质补勘及塌陷原因分析

塌陷的原因初步考虑是在钻进过程中扰动到了下层溶洞而致的。为能有效制定处治方案,决定对现场进行补勘。补勘应能充分探明地质情况,以便找出塌陷的真正原因,同时需要兼顾处治的时间以及费用成本。因此本次补勘的大体思路如下:

(1)由于横桥向已经有11#-2桩基的钻孔可供参考,本次补勘主要考虑在原孔位两侧顺桥向进行布设探孔。

(2)考虑地质钻探以及管波探测在实际运用中探查范围的局限性,引入地层CT扫描勘察方法。相关研究[10-11]已经证明该方法在灰岩地区有较高的精度和可信度。

(3)由于原桩位塌孔后,钢护筒因变形而难以拔出,原桩位不宜重新施工桩基,因此需另外寻找新桩位。布设的勘探孔应充分考虑新桩基位置以及地层CT扫描的可靠范围,减少不必要的探孔。

鉴于上述思路,决定在原桩位两侧增加补堪钻孔11-1a,11-1b,钻孔间距3.6m,详见图5。在钻孔11-1b钻探时揭露的地质情况与原11#-1桩基的地质情况较为相符,但在钻孔11-1a钻探期间发现地质变化剧烈,地质情况复杂,在高程-58.08~-29.68m间怀疑有大型溶(土)洞存在。为了进一步探明该处岩溶发育状况,随即在钻孔11-1a的右侧增加一个补勘钻孔11-1c,并利用11-1b,11-1c两个钻孔进行地层CT扫描。

图5 补勘钻孔平面位置示意图

3.1.1 补勘结果

(1)4处地质钻孔均揭露存在溶洞(图6),溶洞全充填或半充填,主要填充物为黏性土夹碎石、卵石,砂砾等,溶洞顶部高程在-45.76~-29.68m间,有较大变化,溶洞底部高程基本一致,单洞洞高最大为26.6m; 深层溶洞规模较小。

图6 地质纵断面

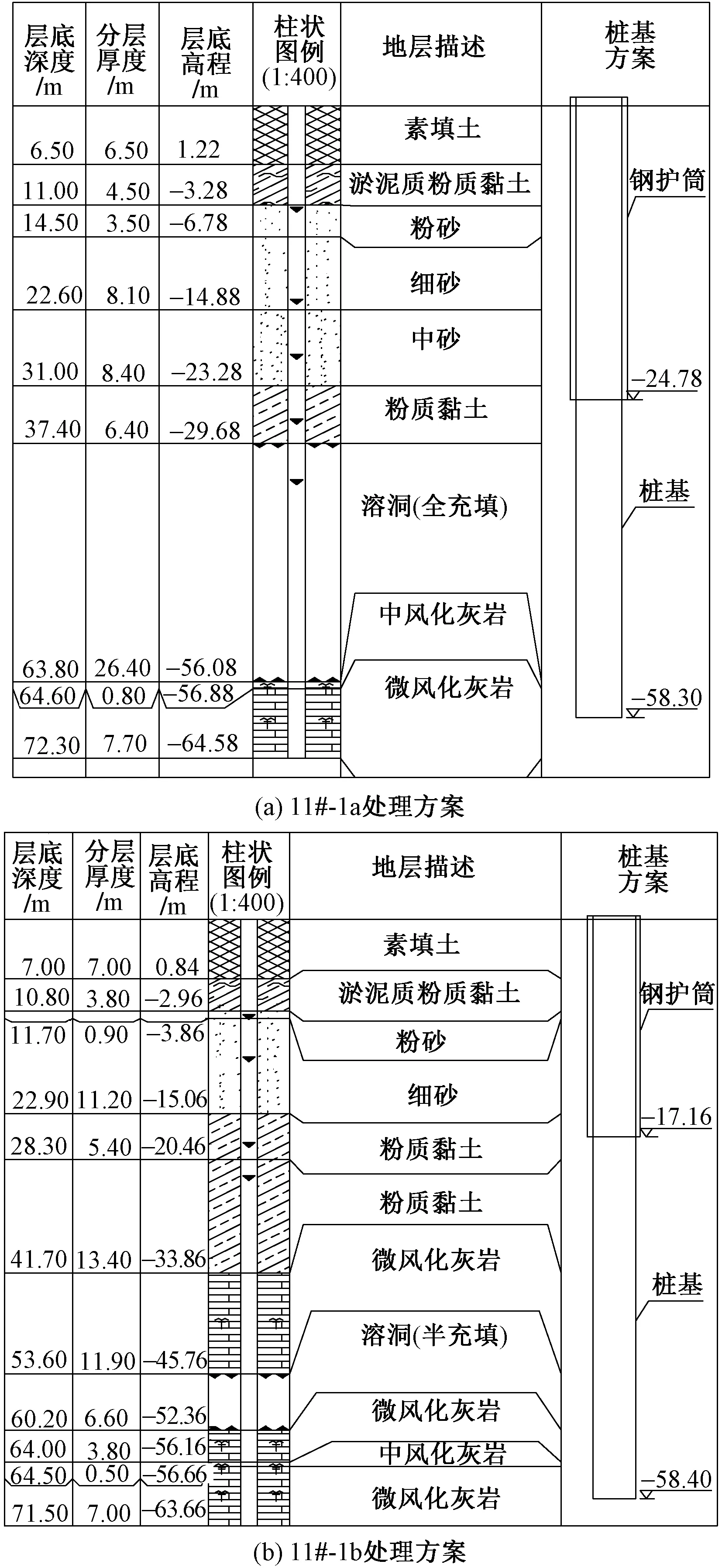

(2)地层CT扫描剖面(图7)跨距为5.14m,探测深度达75m。从图中可以看出,剖面基岩面有剧烈变化,形成最大洞高约26m的溶(土)洞,溶洞贯穿整个剖面,且与上部覆盖层直接连接贯通。

图7 地层CT扫描成像剖面

(3)地质钻探与地层CT扫描的结果相互印证,揭露桩位下的确有大型溶(土)洞存在。

3.1.2 塌陷原因分析

(1)桩位处岩面以上覆盖层内存在特厚的砂层,基岩内的大型溶(土)洞是塌陷的诱因。

(2)冲孔至溶(土)洞后,发生漏浆,桩孔内浆液水头急剧下降,钻孔内失去孔内压力,与外部地下水形成较高的水压差,导致孔壁失稳,同时由于溶(土)洞与上层覆盖层贯通,因此推断孔壁失稳使上层软弱覆盖层也受到扰动,综合引起沿钻孔桩孔壁的地面塌陷。

(3)浅层覆盖层淤泥质粉质黏土压缩性较高、强度低,孔内漏浆引起孔内浆液水头急降的同时形成漏斗效应,导致桩位附近地下水位下降,使淤泥质粉质黏土层的附加应力增大,从而发生邻近市政道路路面的不均匀沉降。

(4)钻孔施工中冲程过大,冲击振动加速了上述过程的发育,进一步促使塌陷的形成,振动对塌陷具有诱发作用。

3.2 桩基设计方案调整

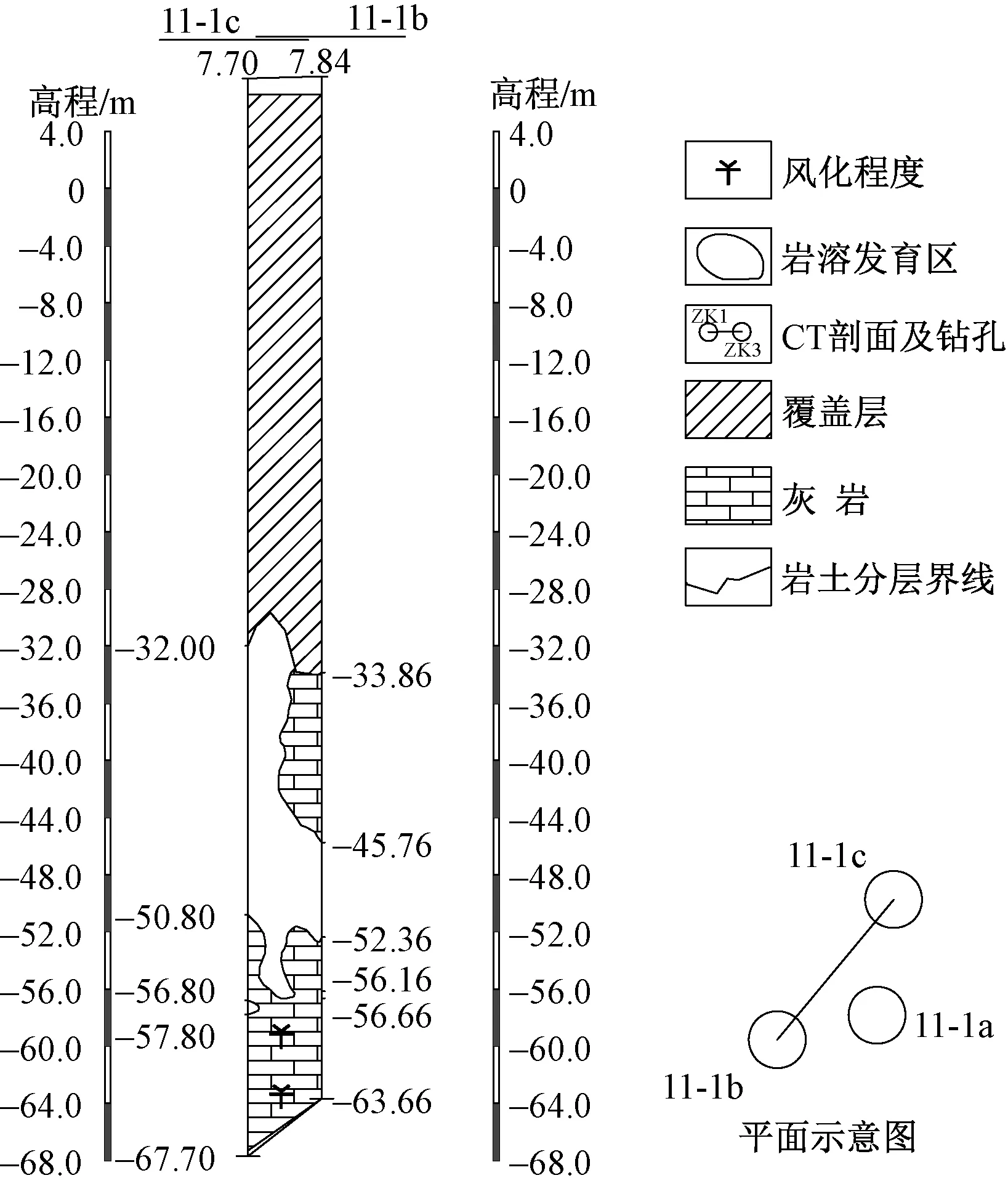

鉴于原桩位不能使用,故需对基础进行调整,原桩位变更为两根1.4m的骑马桩,即11#-1a桩基、11#-1b桩基,此两根桩基分别利用钻孔11-1a,11-1b作为桩中心。桩基类型仍然采用嵌岩桩,设计单桩桩顶反力3 600kN。

11#-1a桩基位置处溶洞较高,表层溶洞无顶板,溶洞顶为6.4m高的可塑粉质黏土层,黏土层较厚,主要为砂层和淤泥质粉质黏土层,钻孔过程中容易坍塌。因此考虑采用钢护筒穿过砂层,进入黏土层,总长度33m。其次岩面溶洞虽为全填充,但考虑到已发生过大规模塌陷,施工前预注双液浆(水泥浆+水玻璃)处理溶洞。桩基穿过溶洞后,桩底嵌于溶洞底基岩位置,同时考虑尽量确保桩底完整基岩的厚度(钻探按入岩5倍桩径的深度预留),定于高程-58.3m处终孔,嵌岩深度约1.5d,桩长64.5m。

11#-1b桩基位置处同样砂层较厚,为防止施工过程中塌孔,同样考虑采用钢护筒穿过砂层进入可塑黏土层,总长度25.5m。其次为了防止相邻溶洞串联引起大规模漏浆,采用预注双液浆处理溶洞。在桩基持力层上,虽然该桩位钻孔显示溶洞上层有较厚的完整基岩,但是一方面考虑到该基岩岩层起伏较大,岩面较为倾斜,作为持力层有一定风险; 另一方面鉴于11#-1a桩基长度达64.5m,考虑同一个承台两根桩基长度不宜相差太大,尽量避免“长短腿”现象; 经综合分析,决定桩基穿过深层溶洞,桩底嵌于溶洞底基岩位置,于高程-58.4m处终孔,桩长64.7m。以上溶洞处理方案详见图8。

图8 溶洞处治方案

在对周边建(构)物采取保护措施方面,考虑之前已打入的拉伸钢板桩垂直度无明显变化,且对该处浅层覆盖层进行了注浆处理,再结合塌陷原因的分析,认为原保护措施未失效,决定本次处治沿用之前的保护方案。

另外,双液浆中水玻璃掺量是按工地试验配合得到的,务求得到浆液的最佳凝固时间,浆液如果凝固太快,达不到充分固化桩周溶洞填充物的作用; 而浆液若凝固太缓慢,会导致浆液流动性大,使处治费用难以控制。经试验,施工采用配合比为每方用量水泥740kg、水740kg、水玻璃22.5kg,水玻璃占水泥用量3%,双浆液初凝时间约37min。

最后,根据广东省《岩溶地区公路桥梁桩基设计与施工技术指南》(GDJTG/T A01—2016)[12],对11#-1a,11#-1b桩基单桩轴向受压承载力[Ra]进行验算:

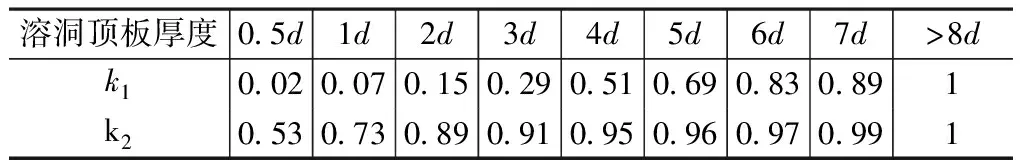

式中:k1,k2分别为根据溶洞顶板厚度而定的端阻力折减系数、总侧摩阻力发挥系数,k1,k2均按表1取值; 其余各参数具体含义及计算见规范5.4.2条。

系数k1和k2取值 表1

桩基选择溶洞下层基岩作为持力层,根据地质钻探,桩底完整基岩厚度约为3.5倍桩径,因此k1取0.29,k2取0.91。另外计算中偏安全地不考虑钢护筒与岩土的侧摩阻力。11#-1a桩基单桩承载力验算结果为7 120kN; 11#-1b桩基由于桩入岩深度约达16m(扣除溶洞高度),因此岩层提供的侧摩阻力较大,经验算,单桩承载力为45 469kN。桩基设计均满足受力要求。

变更后骑马桩后,对桥梁承台结构尺寸相应进行调整,见图9。承台长度由原2.2m变更为5.9m,宽度由原2.2m变更为2.4m,高度由原1.5m变更为2.0m,承台设计满足相关规范要求。其余桥梁结构无需调整,减少了结构的变更量。

图9 桥墩一般构造图

3.3 施工注意事项

(1)加强对泥浆质量的控制,要求采用黏性较好的膨润土作为造浆材料,并在施工过程中注意泥浆比重的检查,泥浆相对密度(泥浆相对于水的密度)不应低于1.3,确保能充分发挥泥浆护壁的作用。

(2)当冲孔至溶(土)洞顶部1.5m时减缓冲程,进尺控制在50~80cm; 在溶洞范围内冲击成孔时,冲程不宜大于1m,降低冲击振动,尽量减小冲桩过程中对大型溶(土)洞的扰动。

(3)加强对冲孔进尺深度的量控,并密切关注孔内情况,当发生孔内漏浆时迅速抛填黏土、片石,如果漏浆严重,在回填片石和黏土的基础上,补充袋装水泥或灌注低标号混凝土,及时封堵漏浆并恢复孔内水头高度,待泥浆面稳定后再进行冲孔。

(4)在桩周布设沉降位移监测点,密切关注地面是否有沉降变化。

4 结论及建议

(1)地质勘察至关重要,设计人员在进行勘察时应提高警惕尤其是岩溶发育地区,以便后续处治方案的制定能切实有效。本文案例中就是由于首次地质勘察未能充分揭示地质情况,导致11#-1桩基在加深过程中扰动了未探明的大型溶(土)洞,从而引发地面塌陷。

(2)本文介绍的溶洞桩基处治方案在传统的溶洞处治方式上,进一步结合城镇区域的特殊性额外增加了对周边建(构)物的保护措施,保护措施可以根据具体情况进行设置。笔者认为介绍的处治方案和思路虽然增加了工程费用,但是有效地保障了周边建(构)物及人员的安全,取得了显著的社会效益。

(3)在采用冲击钻施工溶洞桩基的过程中,应根据地质情况的变化及时调整冲程,减少施工振动对不良地质的扰动; 同时现场必须储备足够的应急物资,以备在出现如漏浆甚至地面塌陷等情况时能迅速进行处理。

(4)在城镇范围溶洞桩基处治必须提高防护等级,建议相关主管部门、业主单位在同类型项目的概预算编制中增大该费用的预留,尽量避免重(较)大变更的出现。

目前本工程变更后的两根桩基均已顺利成孔。