35 MPa环空放气阀设计及试验

2021-01-26李宝龙齐海涛王明杰郝宙正包陈义孔学云姚智翔

李宝龙,齐海涛,王明杰,左 凯,郝宙正,包陈义,孔学云,姚智翔,闫 绅

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)

符号说明

D1—弹簧护筒和活塞密封直径,mm

D2—外套和活塞密封直径,mm

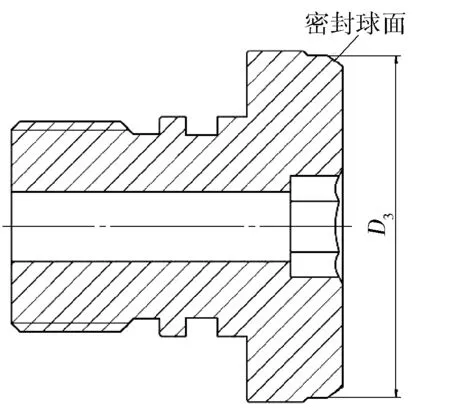

D3—金属密封最大直径,mm

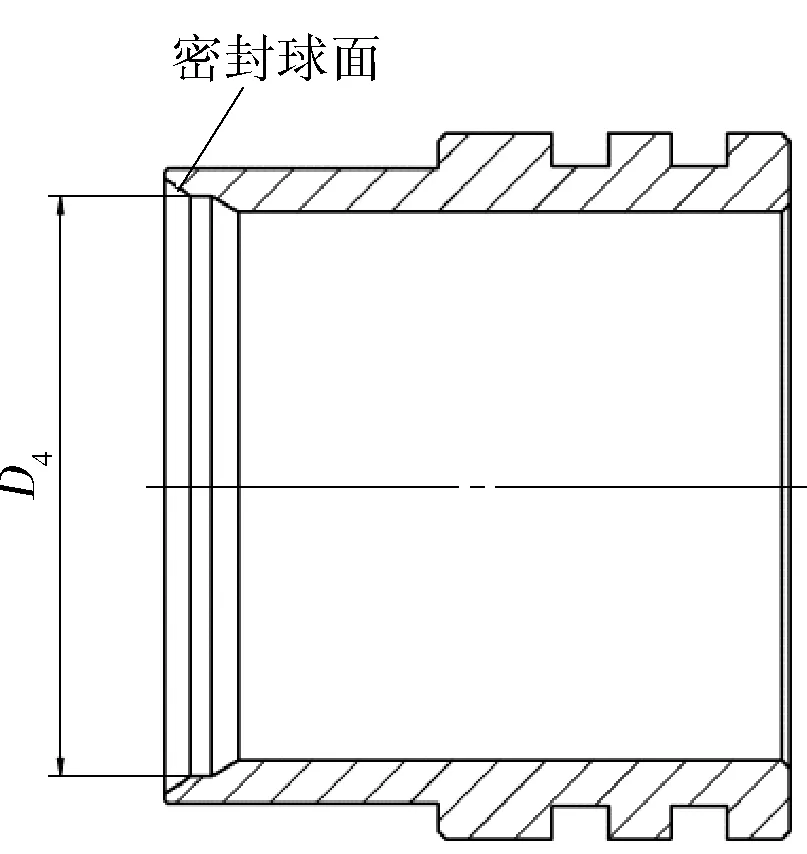

D4—金属密封最小直径,mm

D—金属密封直径,mm

Fit—内压作用下活塞的合力,N

Fet—外压作用下活塞的合力,N

pi—内部压力,MPa

pe—外部压力,MPa

F0—弹簧的初始弹力,N

Fitmin—内压时金属密封最小接触力,N

Fitmax—内压时金属密封最大接触力,N

Fetmin—外压时金属密封最小接触力,N

Fetmax—外压时金属密封最大接触力,N

在油气田开发过程中,电潜泵采油式的人工举升方式非常普遍[1-3],作为电潜泵采油完井工艺的关键工具,过电缆封隔器及其上的环空放气阀是控制油气井流体流动的重要装置[4-6]。当环空放气阀关闭时,过电缆封隔器和环空放气阀共同控制油管和套管环空的流体通道,当环空放气阀开启时,井下的气体可以通过环空放气阀的旁通孔流到地面系统,环空放气阀还为更换管柱时提供了压井通道。因此,环空放气阀是完井中的重要工具。目前的环空放气阀大多采用弹性密封,在阀开启和关闭过程中,弹性密封要经过本体上的旁通孔,多次开关后,弹性密封容易损坏,导致密封失效[7]。同时,弹性密封暴露在环空流体中,长时间的冲蚀也会导致其密封失效[8-9]。针对上述问题,设计了一种新型的环空放气阀。

1 结构及工作原理

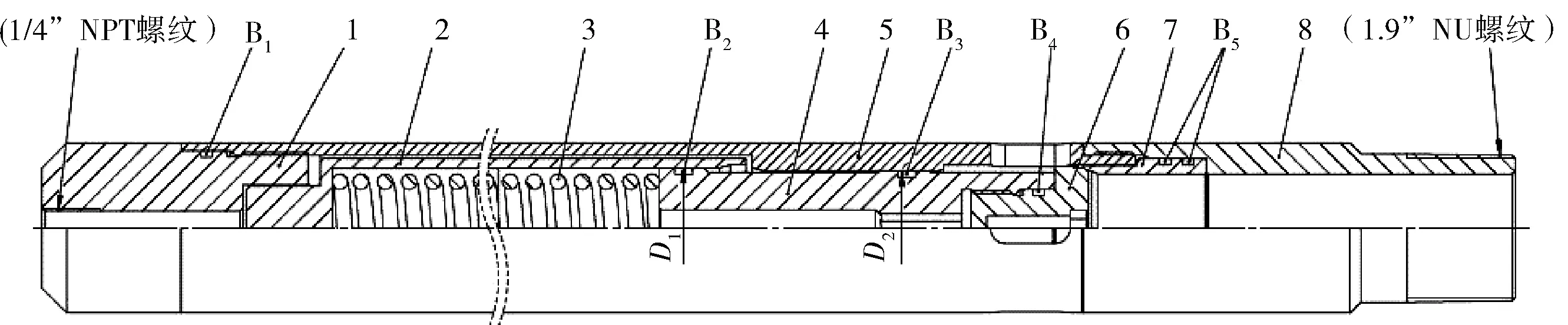

环空放气阀由上接头、弹簧护筒、弹簧、活塞、外套、阀芯、阀座、下接头、O型密封圈(两端挡圈)组成,如图1所示。上接头(1/4″ NPT螺纹)与液压控制管线连接,液压控制管线连接到地面控制系统,下接头(1.9″NU螺纹)与过电缆封隔器连接。

1—上接头;2—弹簧护筒;3—弹簧;4—活塞;5—外套;6—阀芯;7—阀座;8—下接头;B1、B2、B3、B4、B5—密封圈。

该环空放气阀是一种常闭阀,初始状态下,弹簧处于压缩状态,推动活塞和阀芯压紧在阀座上,阀芯和阀座之间为金属密封,密封面为球面。需要开启时,地面控制系统向液压控制管线加压,液压油通过外套和弹簧护筒之间的间隙进入B2和B3两道密封圈之间。由于B2处的密封直径D1大于B3处的密封直径D2,形成液压面积差。当液压力达到一定值后,液压力克服弹簧弹力,活塞在液压力的作用下上移,带动阀芯上移,阀芯台肩移动到外筒台肩处时,阀完全开启。地面控制系统保持一定的液压力,使阀保持开启状态。需要关闭时,液压控制管线泄压,在弹簧弹力作用下,活塞下移,带动阀芯压到阀座上,形成金属密封,在弹簧初始弹力的作用下,阀保持关闭状态。

2 技术参数

最大外径

55 mm

工具总长

812 mm

上端螺纹

1/4″ NPT Box

下端螺纹

1.9″NU

额定工作压力

35 MPa

完全关闭压力

8.5 MPa

3 活塞受力计算

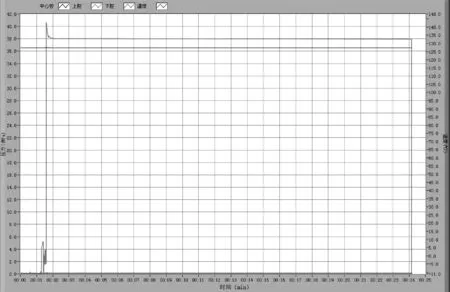

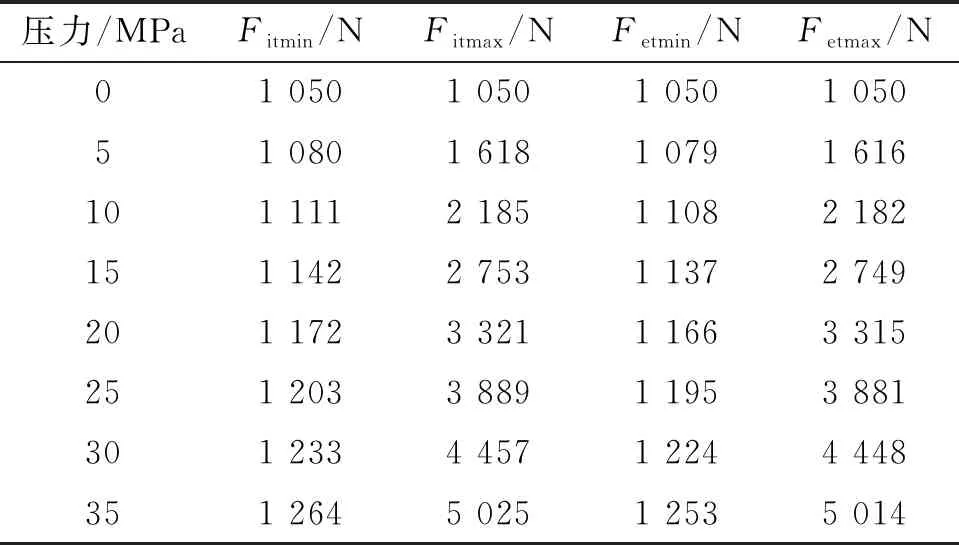

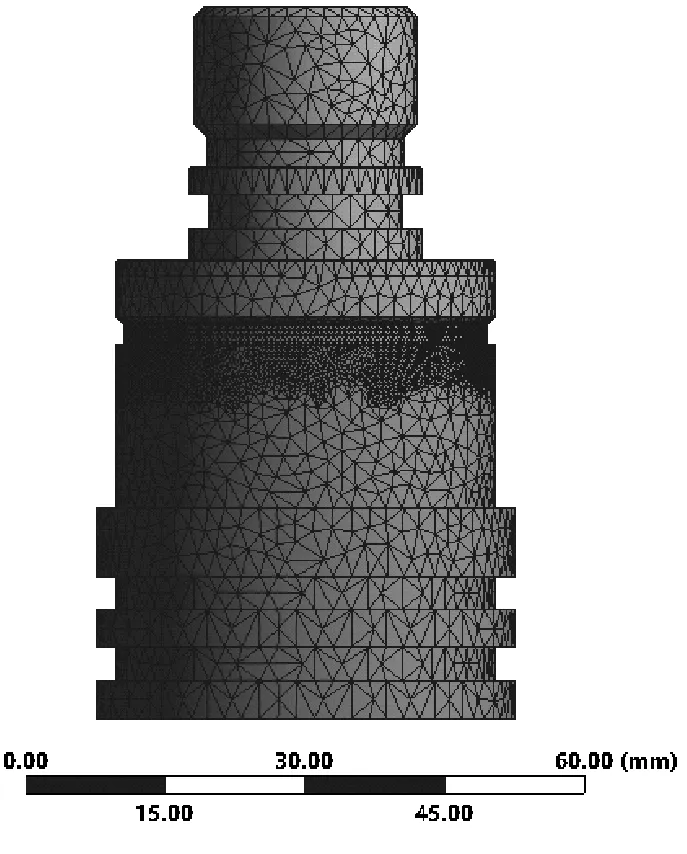

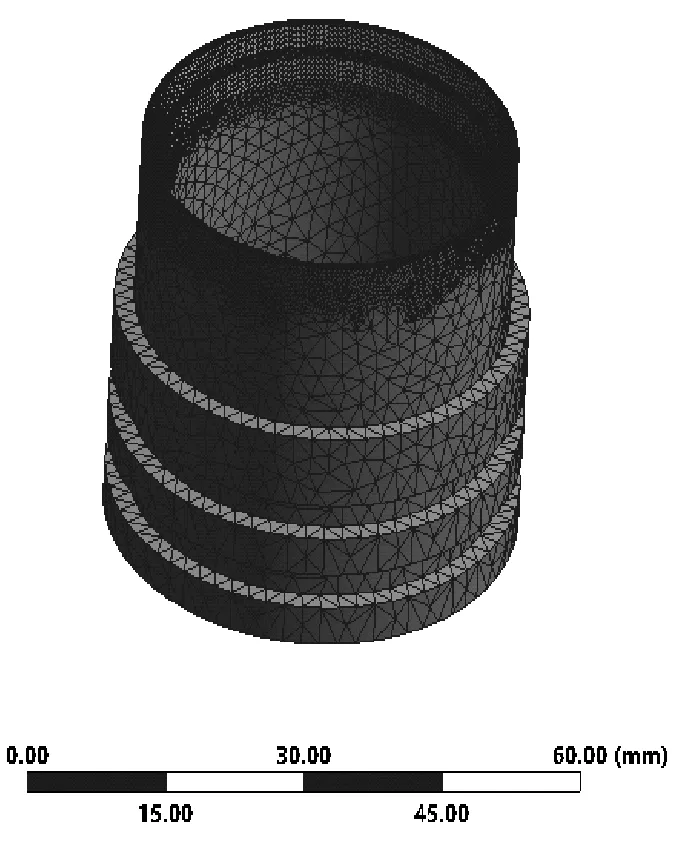

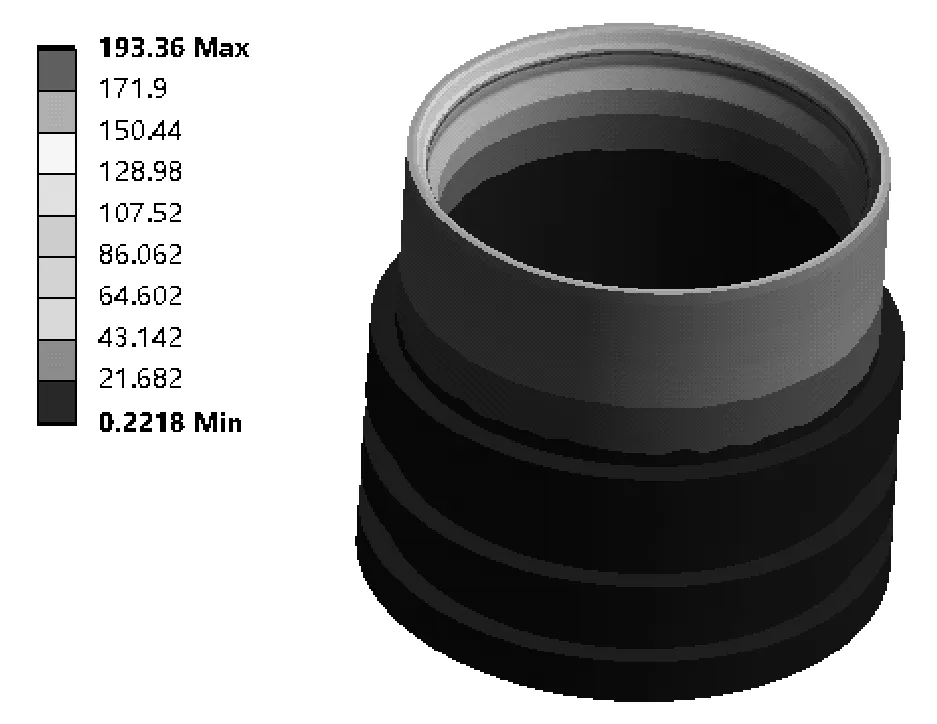

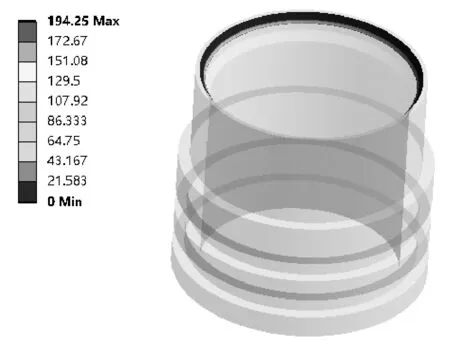

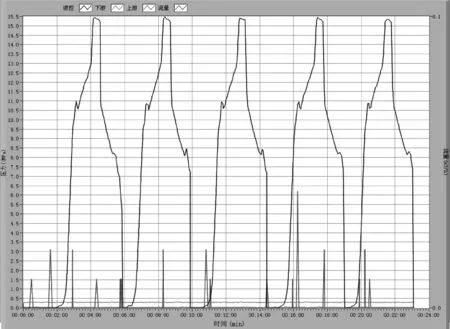

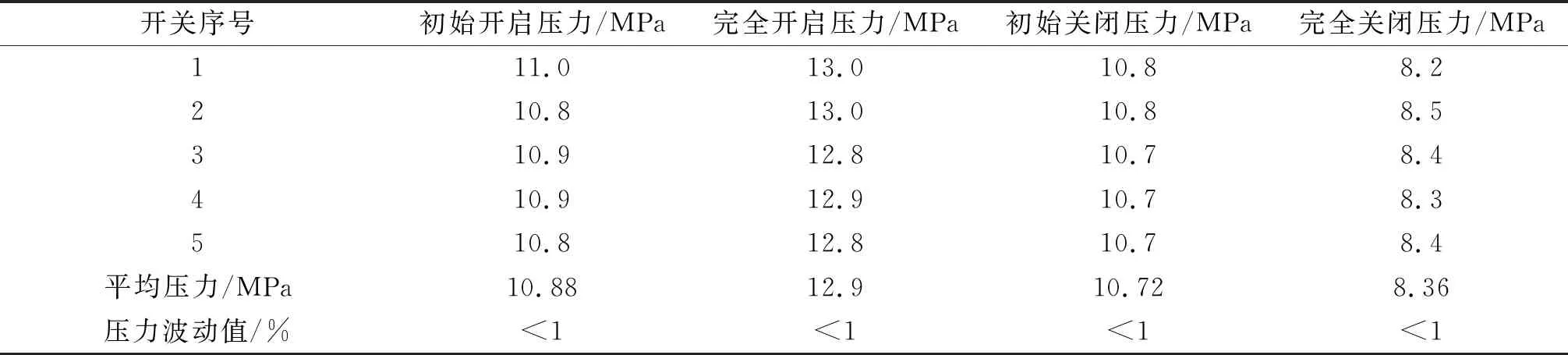

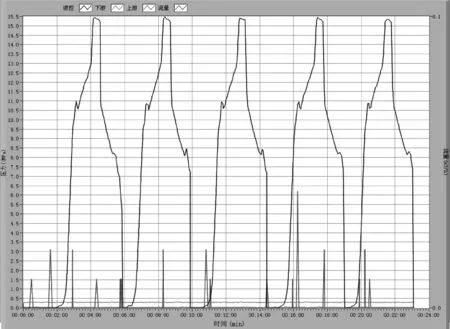

环空放气阀密封面尺寸如图1中D1、D2和图2中的D3、D4。这4个密封尺寸有如下关系:D1>D2>D4>D2。当阀芯和阀座的密封球面接触后,在D3和D4之间形成金属密封,记密封处的直径为D。因此,各密封处直径存在如下关系:D1>D>D2,其中D4 当承受内压pi时,活塞受到的合力为: 由于D1>D,所以Fit>0,活塞合力向右。 当承受外压pe时,活塞受到的合力为: 由于D>D2,所以Fet>0,活塞合力向右。 综上,无论该环空放气阀承受内压还是外压,液压力均使阀芯压紧在阀座上。内压或者外压越大,阀芯在阀座上的压紧力越高,提高了密封性能。同时,该设计避免了井下作业产生压力波动而误打开环空放气阀的风险,提高了作业安全性。 a 阀芯金属密封最大直径 b 阀座金属密封最小直径 球面密封承受弹簧初始弹力F0和内压/外压产生的轴向作用力的作用,球面密封的接触力如下: 当承受内压pe时, 当承受外压pe时, 在不同内压和外压条件下,球面密封的接触力如表1。由表1数据可知,在相同的内压/外压条件下,内压/外压产生的金属密封面接触力相近。 建立阀芯-阀座有限元模型如图3所示,采用四面体网格划分,球面密封处网格加密处理,阀芯上的球面设置为目标面,阀座上的球面设置为接触面。采用摩擦接触,摩擦因数为0.05。材料弹性模量为206 000 MPa,泊松比为0.3。阀座底面施加固定约束,阀芯顶面仅保留y方向的自由度,在阀芯顶面施加5 025 N的轴向压缩载荷,阀座应力和接触面压力云图如图4所示。由分析可知,阀座最大应力为193.36 MPa,阀座球面密封面最大接触压力为194.25 MPa。满足强度要求。 表1 不同内压/外压条件下金属密封面接触力 a 阀芯-阀座有限元模型 b 阀座有限元模型 a 阀座应力云图 b 阀座接触压力云图 将环空放气阀上接头连接控制管线,然后连接到测试设备上。由于环空放气阀的活塞腔体积很小,在测试之前将试压泵的排量和泄压阀的开度调节到合适,并提高数据采集频率,以捕捉环空放气阀开启和关闭时的关键参数(初始开启压力、完全开启压力、初始关闭压力、完全关闭压力)。 环空放气阀开启关闭5次记录曲线如图5所示。 由于环空放气阀是靠控制压力克服弹簧弹力开启,泄压后靠弹簧弹力关闭,与井下安全阀原理类似[10]。因此,环空放气阀开启、关闭曲线和井下安全阀开启、关闭曲线类似。 记录的关键参数如表2所示。 图5 开启/关闭阀5次压力显示界面 表2 阀的开启和关闭压力数据 该环空放气阀完全开启的平均压力为12.9 MPa,完全关闭的平均压力为8.36 MPa。每次的完全开启压力和完全关闭压力在平均值的±1%以内波动,开启和关闭压力稳定。 密封性能测试包括内部压力测试和外部压力测试。进行内部压力测试时,将加压接头与下接头连接,通过加压接头加压35 MPa。进行外部压力测试时,将环空加压接头套在环空放气阀上,在外套和下接头之间形成密封,通过环空加压接头加压35 MPa。 内部压力测试和外部压力测试记录曲线如图6~7所示,加压35 MPa压力,稳压20 min,压力不降,环空放气阀密封性能测试合格。 图6 内部压力显示界面 1) 设计了一种油气井用环空放气阀。该环空放气阀通过下接头螺纹与过电缆封隔器连接,通过ø6.35 mm(1/4英寸)控制管线连接到地面控制系统,密封机构采用金属密封。 图7 外部压力显示界面 2) 环空放气阀承受内压或者外压,液压力均使阀芯压紧在阀座上,且压力越大,阀芯在阀座上的压紧力越高,提高了密封性能。该设计避免了井下作业产生压力波动而误打开环空放气阀的风险,提高了作业安全性。 3) 35 MPa压力条件下金属密封最大接触压力为5 025 N,最大应力为193.36 MPa,满足强度要求。 4) 完全开启的平均压力为12.9 MPa,完全关闭的平均压力为8.36 MPa。每次的完全开启压力和完全关闭压力在平均值的±1%以内波动,开启和关闭压力稳定。 5) 密封性能测试结果表明,环空放气阀可满足35 MPa内压和外压密封要求。

4 密封面受力分析

4.1 球面密封接触力

4.2 球面密封应力和接触压力

5 室内试验及分析

5.1 阀的开启/关闭试验

5.2 密封性能测试

6 结论