S310系列钻井液振动筛性能现场测试分析

2021-01-26侯召坡李凤玉牟长清柴占文

王 奇,侯召坡,李凤玉,牟长清,柴占文,张 杰,高 洁

(渤海石油装备制造有限公司,河北 青县 062650)

在中国石油天然气股份有限公司二期低碳重大专项《中国石油低碳与清洁发展关键技术研究及应用》中的课题3《水基钻井废弃物循环利用及资源化技术研究与示范应用》的研究内容中,要实现钻井废液的初步机械分离和回收工艺,振动筛是必不可少的关键设备[1]。钻井液振动筛处理效果的好坏,振动轨迹是1个重要的参数[2]。钻井液振动筛的振动轨迹主要有2种[3]:一种为直线轨迹,另一种为平动椭圆轨迹,各有优缺点[4]。直线轨迹最突出的特点是抛掷指数大[5],平动椭圆轨迹则不易使处理的钻屑出现二次破裂。在复杂的钻井过程中,采用单一轨迹振动的振动筛往往有不适合处理的井段,但如果钻井现场配备2种单一轨迹的振动筛分别工作则成本及占地面积大。为了解决此问题,华油一机(河北)钻井装备有限公司开发了S310-2型双轨迹振动筛,在一种筛型上直线轨迹和平动椭圆轨迹都能实现,节约了设备成本和占地面积,同时也对结构进行优化设计,提高振动轨迹精度,以求稳定、良好的处理效果。

本文在同样的工况下,对不同轨迹的S310系列钻井液振动筛进行现场测试和分析,重点是对新设计的S310-2型双轨迹振动筛在不同钻井过程中使用不同的振动轨迹进行测试,记录3个与振动轨迹密切相关的性能参数,对新型振动筛的性能进行评估。

1) 钻井液振动筛处理量。合格的振动筛,在整个钻井周期的绝大部分时间内都应该实时处理完产出的钻井液。在钻井过程中出现较为复杂的情况下,不同的振动轨迹,钻井液振动筛的处理量也有明显不同[6]。

2) 振动筛处理岩屑含水率。钻井液振动筛通过振动,把钻井液分离成2部分,一部分为含有细小岩屑的液相,透过筛网进入下一级处理设备进行处理[6];另一部分为大颗粒岩屑,含有少量钻井液,被振动筛排出,而这部分少量的钻井液是被浪费掉的。这部分浪费掉的钻井液越少,说明振动筛的性能越优异。

3) 轨迹平稳性[7]。钻井液振动筛主要是通过不同的振动轨迹从而实现钻井液固液分离,一种稳定、适合工况的轨迹可以保证振动筛的高效工作,也可降低故障的发生及延长部件的寿命。

1 现场测试条件

1) 振动筛。被测试的振动筛由华油一机(河北)钻井装备公司生产,1台S310-1型直线振动筛,2台S310-2C型双轨迹振动筛。在试验过程中,1台S310-2C型振动筛全程为平动椭圆振动,另1台S310-2C型振动筛根据钻井液情况随时变换振动轨迹为直线轨迹,或平动椭圆轨迹。

2) 钻机系统。在某井队进行测试,钻机为ZJ40型,最大钻井深度3 100 m。配备2台F-1300型泥浆泵,单台泵的最大排量为167.5 m3/h,双泵工作情况下泥浆最大返排流量为335 m3/h。

3) 地质情况及其他参数。试验的地层以华北地区地层平原、明化镇、东营、馆陶组和沙河街组为主。因为这些地层有砂岩、泥岩,钻井液成分由简单到复杂,可以全面测试振动筛的性能。钻井液黏度为23~65 s,地层越深,黏度越高。在平原组采用120目筛网。进入东营和馆陶组后,更换为200目筛网。筛网均为粘接钩边不锈钢网丝筛网。

2 振动筛处理量现场测试对比

2.1 振动筛处理量概念

受很多不确定的因素影响,钻井液振动筛的处理量并没有明确公认的公式来进行分析。根据经验,筛箱的振动轨迹、振动电机的振动频率,参振质量的振幅及筛箱倾角等振动筛本身设计参数对处理量有明显影响[8-10]。工程上,只要振动筛全部处理其筛面上通过的钻井液,恰好不出现“跑浆”现象,则此时通过振动筛的钻井液当量即为振动筛在此时刻的处理量。

2.2 振动筛处理量测量方法

如图1所示,3台振动筛下方分别对应相同容积的储液仓。在钻井过程中,通过控制阀,使单台振动筛进行全部钻井液处理,在到达其“跑浆”临界点时,再开启另外的振动筛进行辅助处理。在一定的时间内,测量被测试振动筛相对应的储液仓内的钻井液体积,即可得出振动筛的处理量Q。

(1)

式中:Q为振动筛的处理量,m3/min;t为时间,min;V为t时间内振动筛下方储液仓内增加的钻井液体积,m3。

图1 振动筛处理量测试的钻井液储存原理

2.3 振动筛处理量测试结果对比

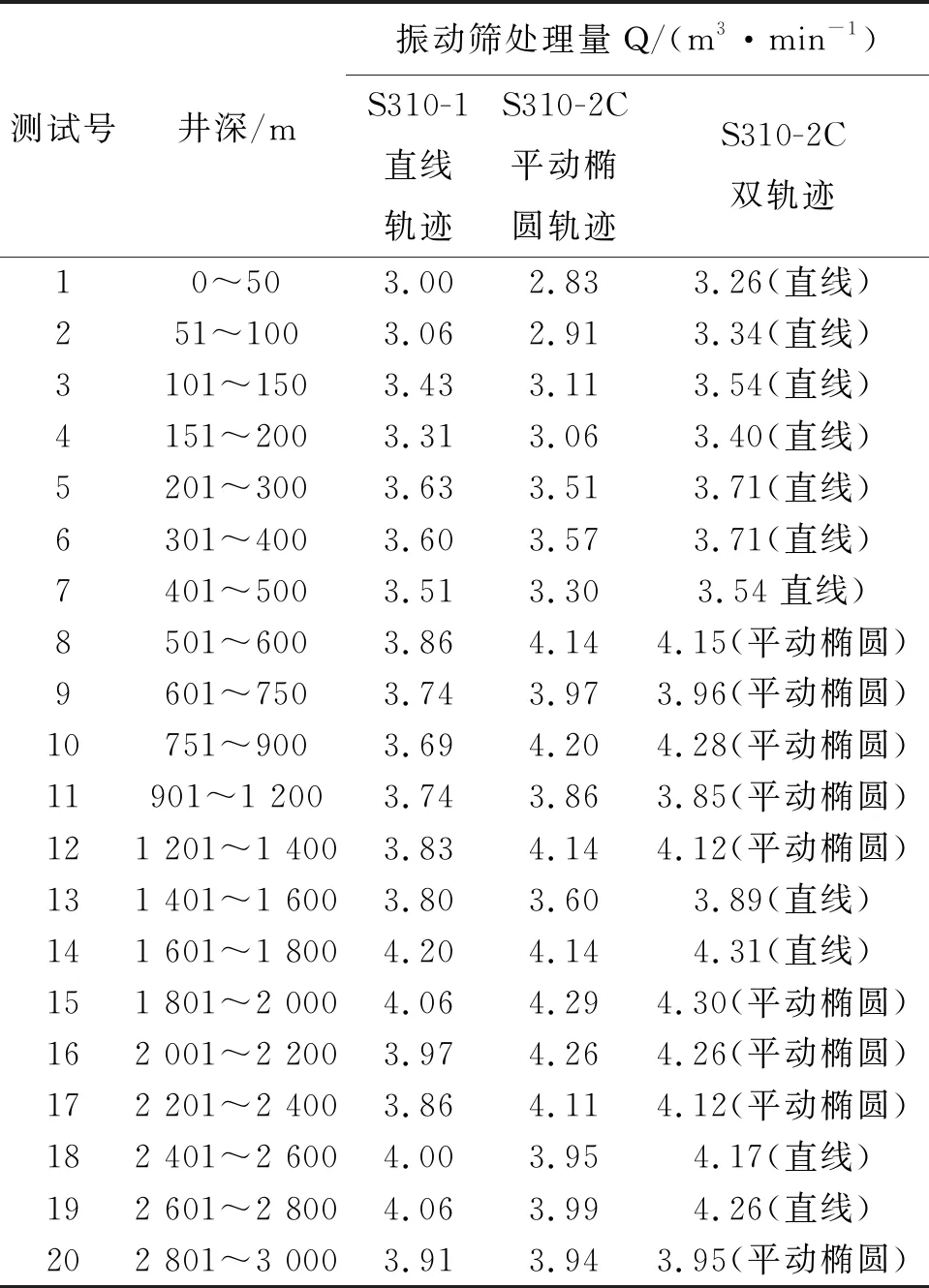

表1为3台振动筛的处理量测试数据(时间t=10 min)。

表1 钻井液振动筛处理量现场测试数据

采用表1的数据绘制图2,该图的3个区是根据3种筛型测试的处理量而化分的,这3个区域也与井深对应的地层高度吻合。可以看出,采用双轨迹振动筛,在不同地层变轨为合适的振动轨迹,其处理效果大部分优于采用单一轨迹处理的效果。

1) 第1区域。为0~500 m井段,大部分为测试井一开工艺段,钻进地层以平原组、明化镇组为主,地层组成以黄色粘土、灰色散砂和粗砂岩为主。钻井液为清水,漏斗黏度23 s。此区域特点为钻井泵排量较小、钻井液成分简单、钻屑颗粒较大。

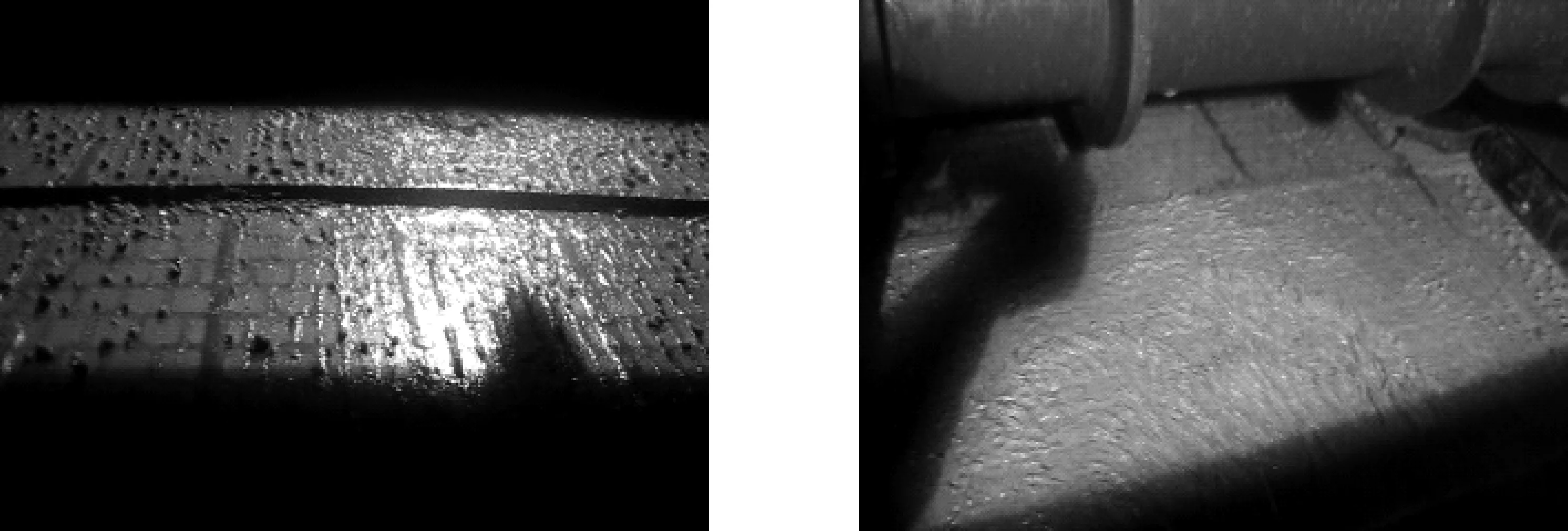

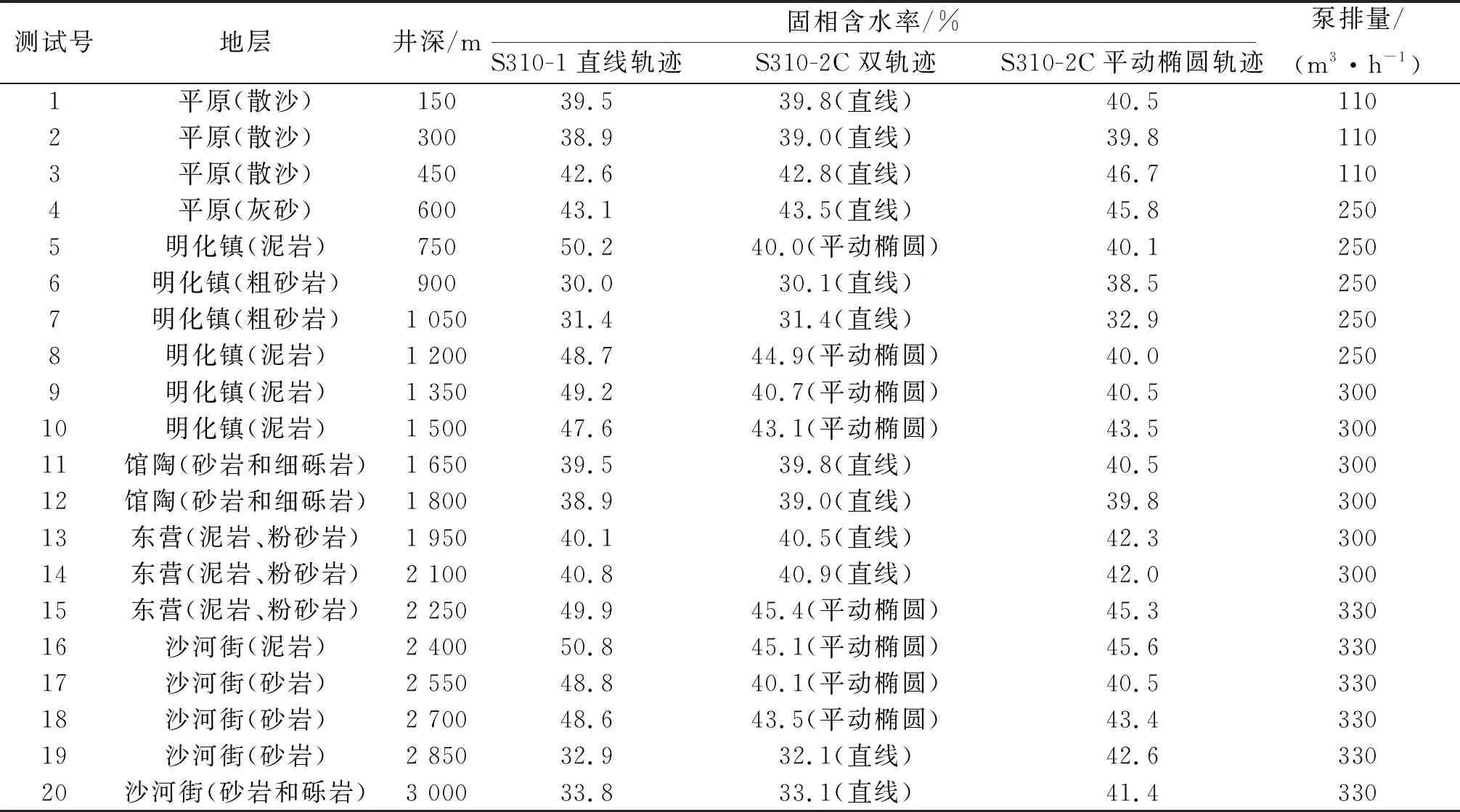

与第1区域对应的振动筛处理效果如图3。采用直线振动轨迹处理钻井液时,因直线振幅较椭圆大,物料振动行程短,钻井液透过筛面较多,因此在筛面上方的钻井液成球状,如图3a。椭圆轨迹筛在处理该情形钻井液时,透筛率较低,筛面上方钻井液较厚,如图3b。这也是图2中采用直线振动轨迹的振动筛较椭圆振动轨迹处理量大的原因。

2) 第2区域。在500~2 400 m井段,为测试井二开工艺段,钻进地层为明化镇、馆陶及东营组为主,地层组成以紫红色泥岩、粘土为主。钻井液中开始加入坂土及其他材料,漏斗黏度逐步上升到60 s。

与第2区域对应的振动筛处理效果如图4。钻井进入二开后,因钻井液黏度上升,加之相应地层易“造浆”,使钻井液中粘泥增加,钻屑颗粒小而粘。直线振动筛开始出现“筛糊”现象,如图4a,钻井液透筛率大幅度降低,很大一部分钻井液都停留在筛面上方,较容易发生“跑浆”现象,处理量下降,造成钻井液浪费。椭圆轨迹振动筛能够有效避免“筛糊”现象,在处理过程中一直能够保持较好的透筛率,处理量稳中有升,如图4b。

图2 3种振动筛的钻井液处理量测试曲线

a S310-1型直线筛 b S310-2C型筛(平动椭圆轨迹)

a S310-1型直线筛 b S310-2C型筛(平动椭圆轨迹)

3) 第3区域。在2 400~3 000 m井段,钻井进入二开后期时,因沙河街组以散砂、黄色粘土为主,各振动筛又基本恢复到如图3效果。

图3~4的现象说明,即使在同一井处理钻井液,直线振动筛和平动椭圆轨迹振动筛都有最佳适应的地层和适应的钻井液。

优化后的双规迹振动筛可根据钻井液情形,灵活调整振动轨迹,在1台筛型上分别根据最佳处理条件变换振动轨迹,从而使振动筛的处理效果达到最佳[11]。

3 振动筛处理岩屑含水率测试对比

振动筛处理的岩屑含水率参数直接反应通过振动筛处理可回收多少钻井液,这个参数在钻井初期钻井液成本低廉时不是特别重要,但是在钻井后期,尤其是钻井液成本大幅度提高的深井、超深井时,成为决定振动筛是否能够合格工作的最重要的参数之一。

3.1 岩屑含水率测量方法

采用1 000 mL的不锈钢量杯,在振动筛的排砂口取同时刻振动筛筛出的固相,秤取质量后,减去量杯质量,记为M1;放入烘干炉,烘干;取出干燥物,秤取质量,减去量杯质量,记为M2,则被测物的含水率H为:

(2)

3.2 岩屑含水率测量结果对比

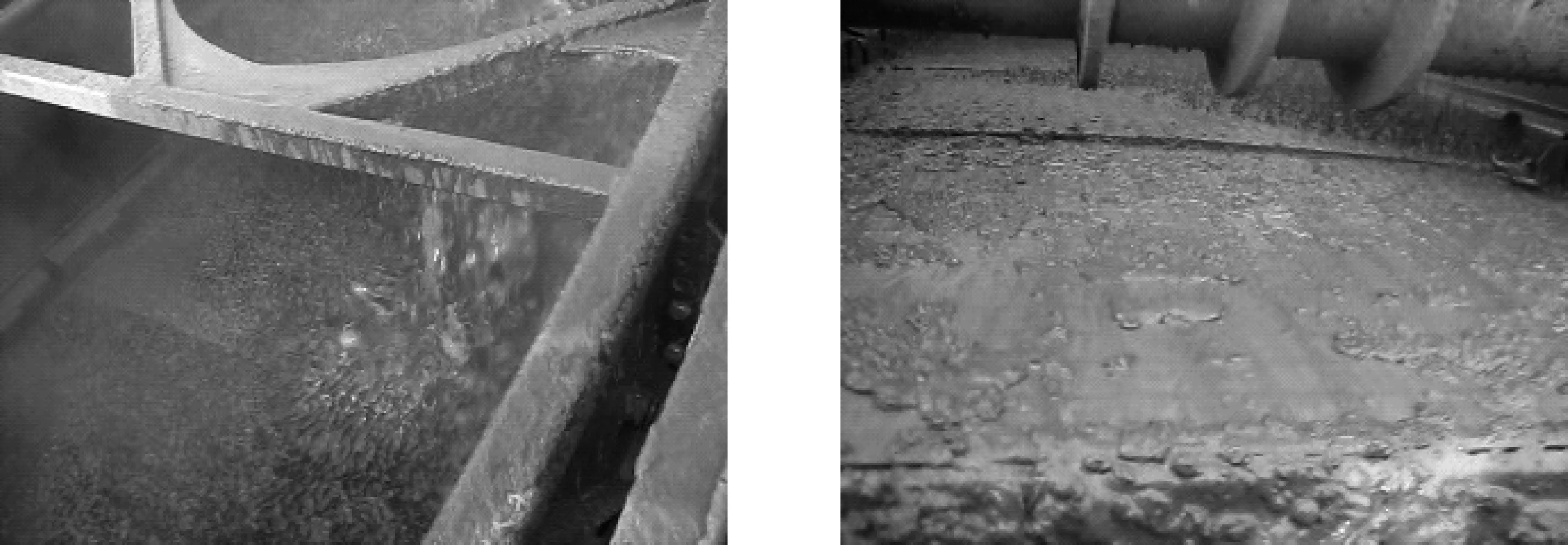

在整个钻井周期比较有代表性的阶段每隔150 m取20组数据,如表2。

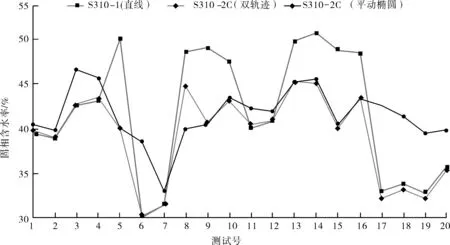

根据表2数据绘制散点图,如图5。

表2 不同轨迹振动筛处理钻井液的固相含水率对比

图5 不同轨迹振动筛处理钻井液的固相含水率

从表2、图5可知,3台振动筛处理同一地层的的钻井液时,排出的固相含水率有很大不同。因振动筛相同轨迹振动时排出的固相含水率并不是随地层深入而线性变化的,所以需要计算、比较不同轨迹振动时排出的钻井液固相含水率。

根据该井钻井设计书得知,井筒容积为152 m3,钻屑膨胀系数2.5,总计产生380 m3钻屑。其中,振动筛约处理全部80%的钻屑,则振动筛排出的钻屑总量约为304 m3。为了便于说明,设在整个钻井周期,泵排量的值是如表2中不变的几个数值,采用单台单一振动轨迹的筛型进行钻井液的全处理。在井深150 m时,钻屑排量为K1,S310-1型直线振动筛处理后排出的钻屑含水率为X1,S310-2C型优化振动筛(平动椭圆)处理后排出的钻屑含水率为Y1,S310-2C型优化振动筛(双轨迹)处理后排出的钻屑含水率为U1,此时刻泵排量为Z1。井深300 m时,各参数为K2、X2、Y2、Z2。以此类推,到井深为3 000 m时,各参数为K20、X20、Y20、U20、Z20,钻屑总量为V,干钻屑密度为2.2×103~2.8×103kg/m3,取平均值为2.5×103kg/m3。钻井液密度为1.01×103~1.2×103kg/m3,取平均值为1.1×103kg/m3,清水的密度为1.0×103kg/m3。有下列关系式:

在任意时刻产生的钻屑总量为V时

(3)

采用S310-1型直线振动筛全处理后排出的钻井液总量V1:

(4)

采用S310-2C型振动筛(平动椭圆)全处理后排出的钻井液总量V2:

(5)

采用S310-2C型振动筛(双轨迹)全处理后排出的钻井液总量V3:

(6)

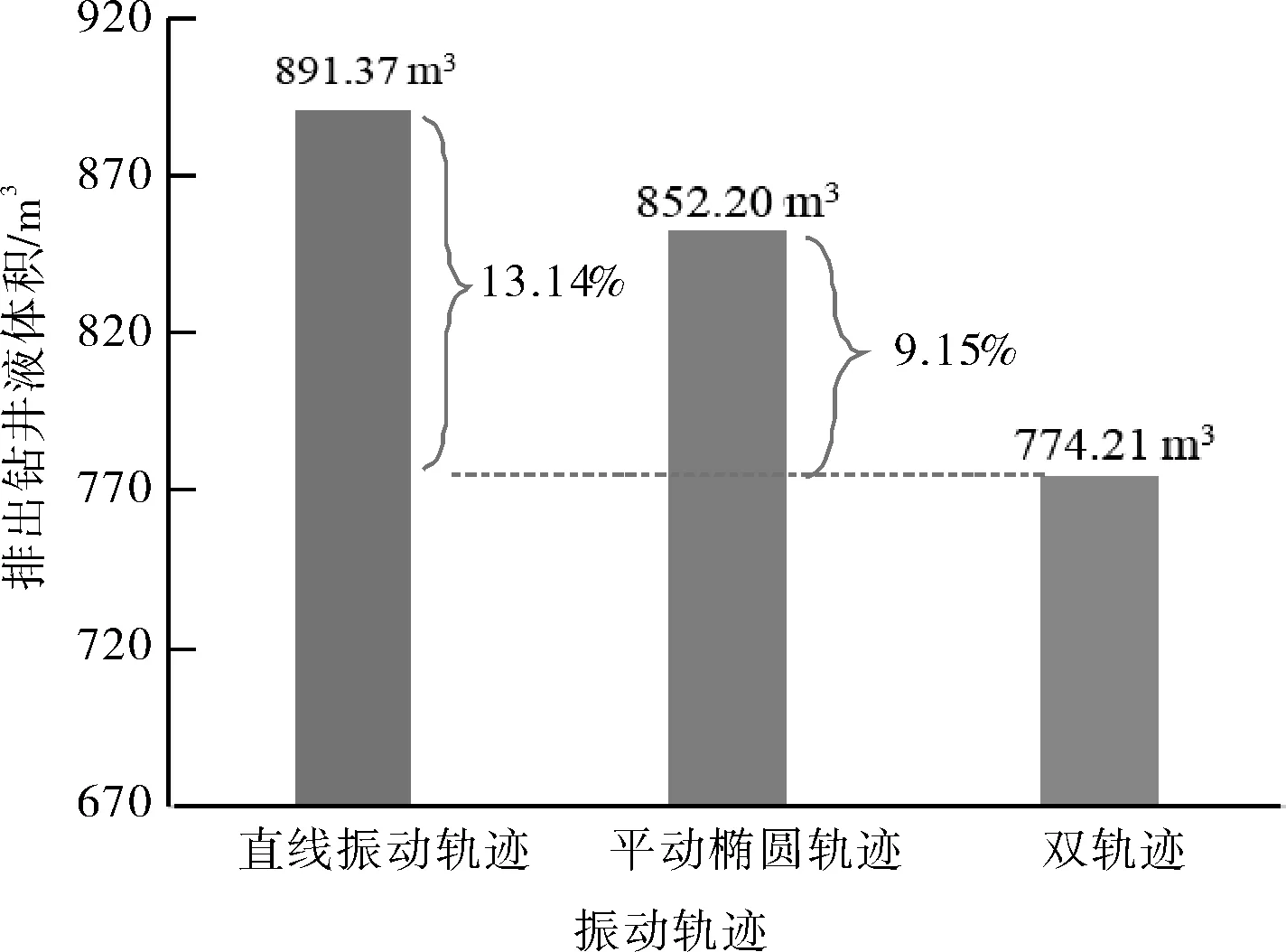

将表2各项数据代入式(3)~(6)得出:V1=891.37 m3,V2=852.20 m3,V3=774.21 m3。在此井中,单独使用直线轨迹振动筛和单独使用平动椭圆振动筛,后者节约的钻井液量为V1-V2=39.17 m3,差值不是十分明显。如果采用双轨迹振动筛,实时根据钻井情况进行直线振动轨迹和平动椭圆振动轨迹调整,对比直线振动轨迹筛和平动椭圆轨迹筛,分别节约钻井液V1-V3=117.16 m3和V2-V3=77.99 m3。图6可直观地看出各型振动筛排出钻井液的差值。

图6 不同轨迹振动筛处理后排出钻井液体积

目前,随着深井、超深井技术发展和油田提高采油气率的要求,钻井液成本呈逐步上升趋势。例如,1口深井到五开(约7 000 m),钻井液总费用可达几百万元。因此,为了节约钻井液、降低钻井费用,应针对不同的泥浆条件,选用不同振动轨迹的振动筛来处理钻井液,使其综合性能达到最优。

4 轨迹平稳性测试

轨迹的平稳性在振动筛优化设计中属于最重要的性能之一。轨迹平稳性参数主要体现振动筛的参振质量上的每个点绕整体质心运动的相同程度。各点运动轨迹越接近,振动筛的轨迹平稳性就越好,处理效果也就越平稳、可控。在振动筛的制造中,振动筛的参振质量质心与合力的位置至关重要,质心与合力作用线或力心的重合精度越高,整体参振质量在工作中的平动性就越好。

4.1 现场测量振动轨迹仪器和测试方法

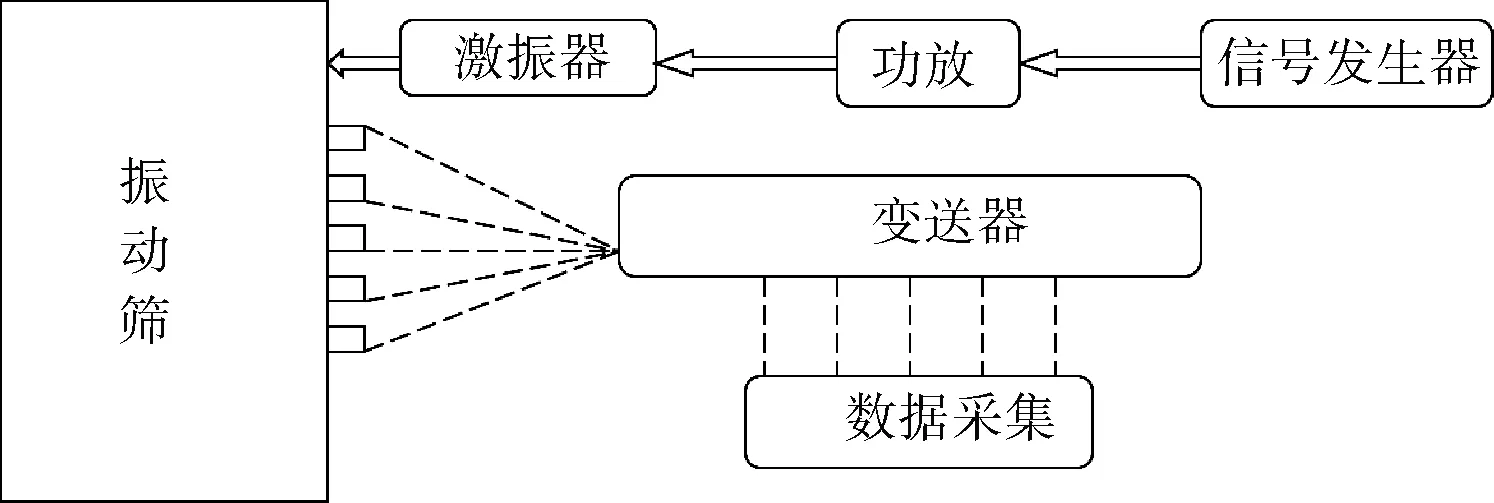

现场测量振动筛振动轨迹的仪器选用自动分析并可转换成图表的远程分析仪,该仪器可直接输出振动轨迹,并分析振幅、垂直加速度及其他振动参数。分析原理如图7。

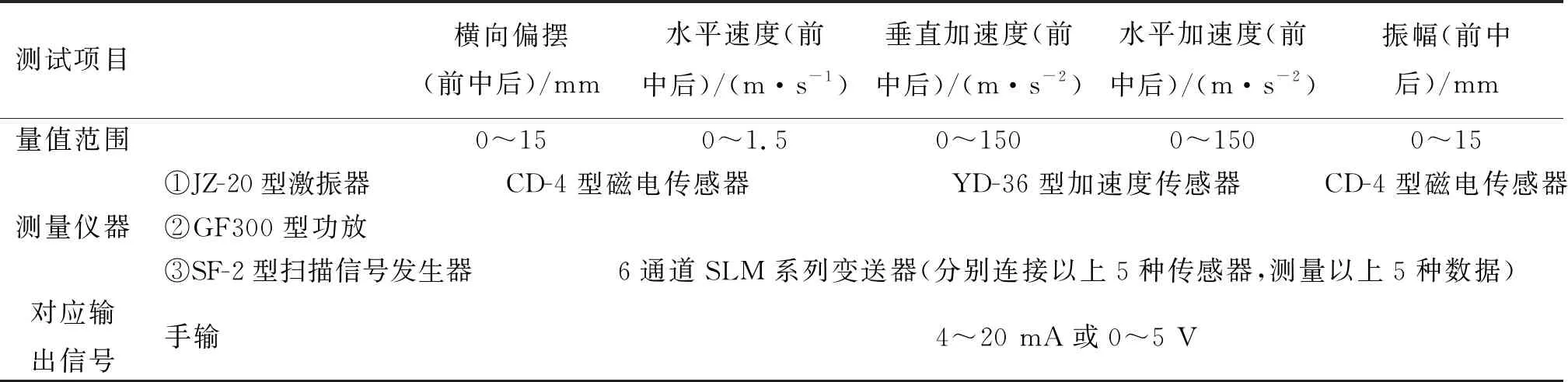

自动分析仪中各测量参数仪器配置如表3。

图7 振动轨迹测试仪工作原理

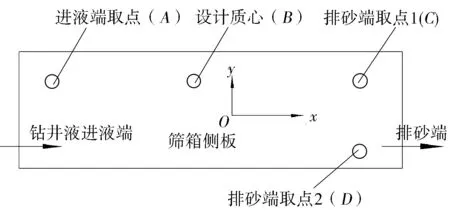

使用该仪器在现场测试时,因振动筛参振质量主要为筛箱,且筛箱质量相对其中轴线对称,所以将测振仪器的传感器吸附在筛箱一端侧板上,即可反应整体筛箱振动情况。为了提高测试精度,在筛箱一侧的侧板上的合适位置取A、B、C、D4个位置点,分别放置4个传感器,如图8。其中,A、B、C、点主要测量x轴方向振动参数,C、D点主要测量y轴方向振动参数。

表3 振动参数测试仪配备设备

图8 振动测试传感器分布示意

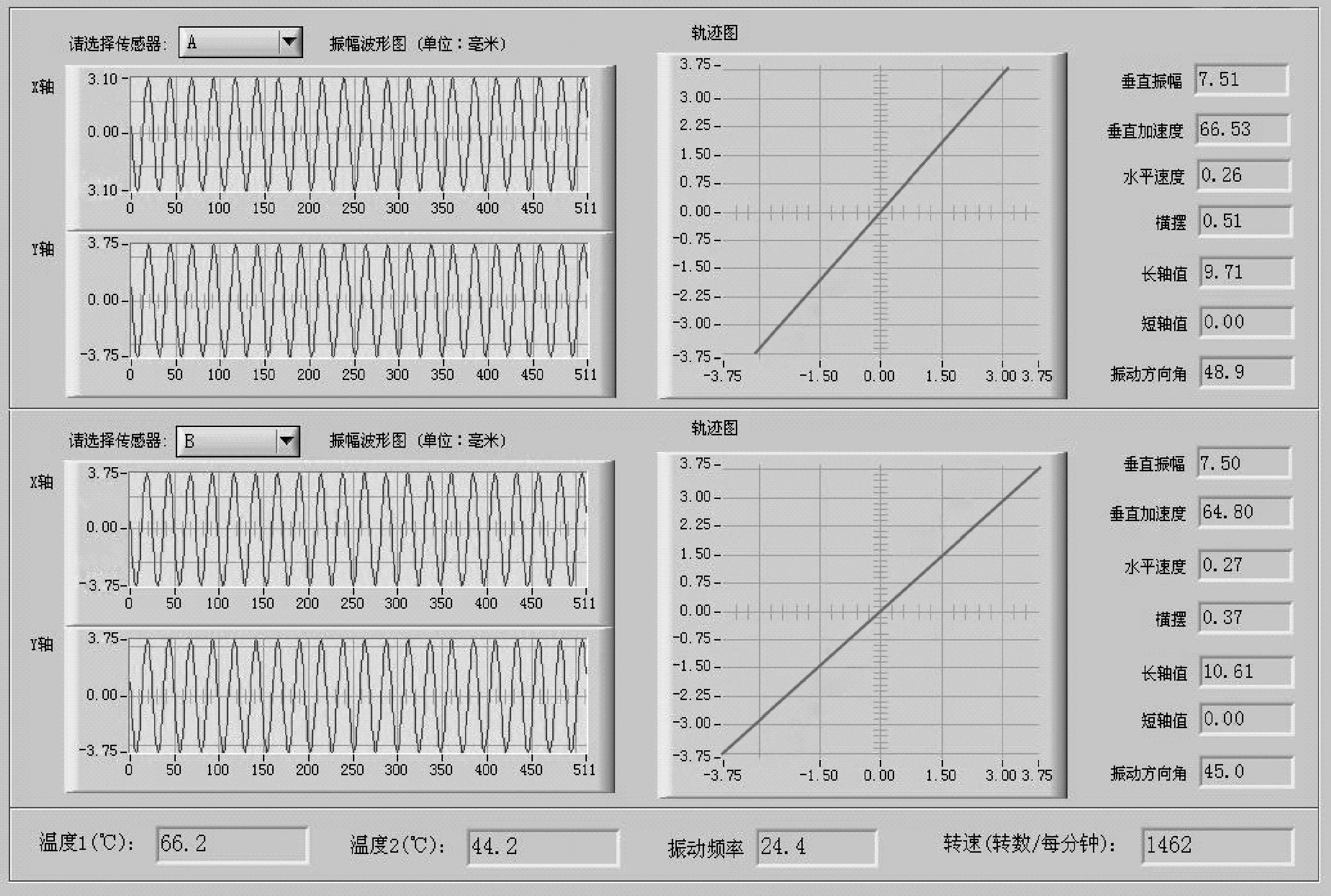

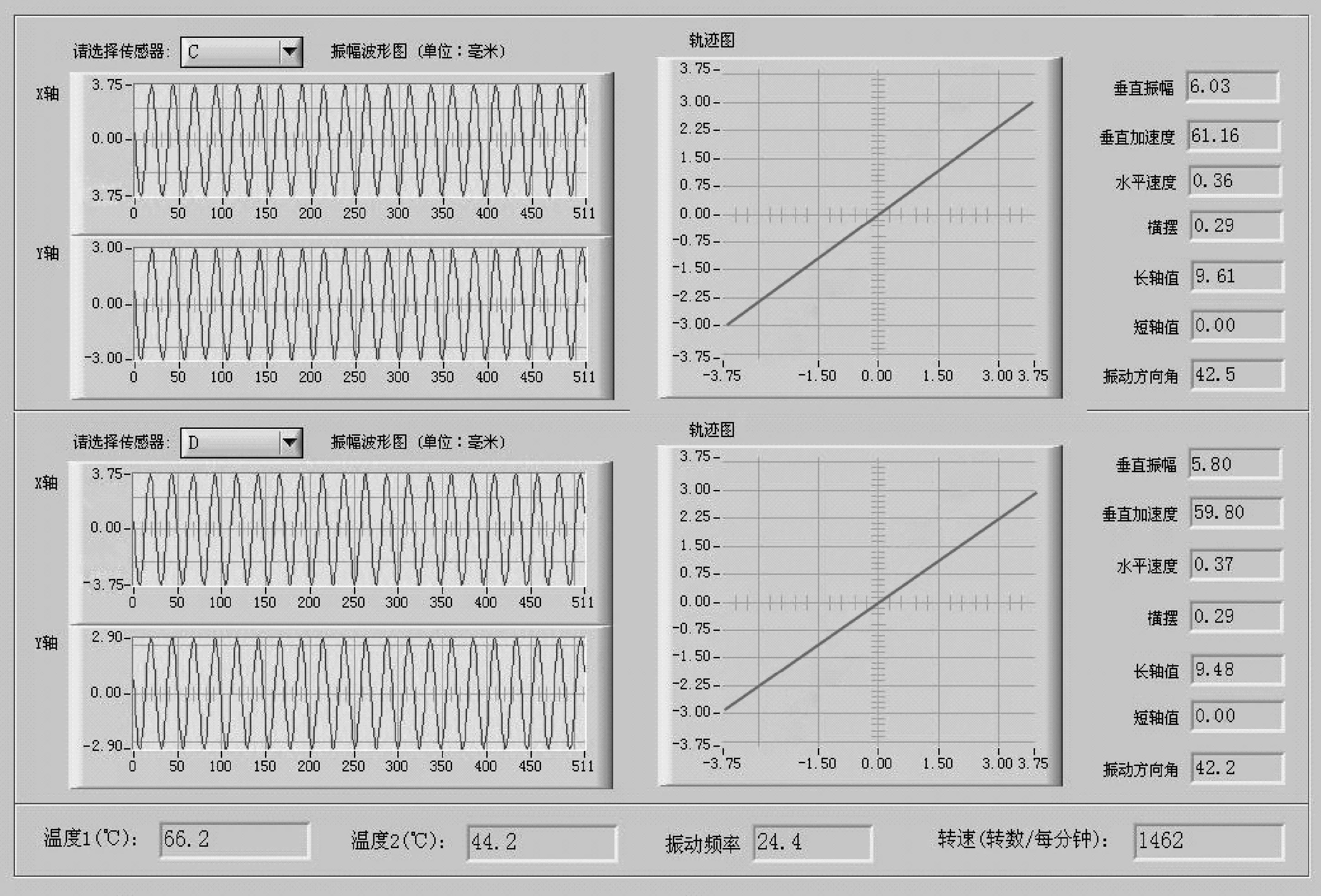

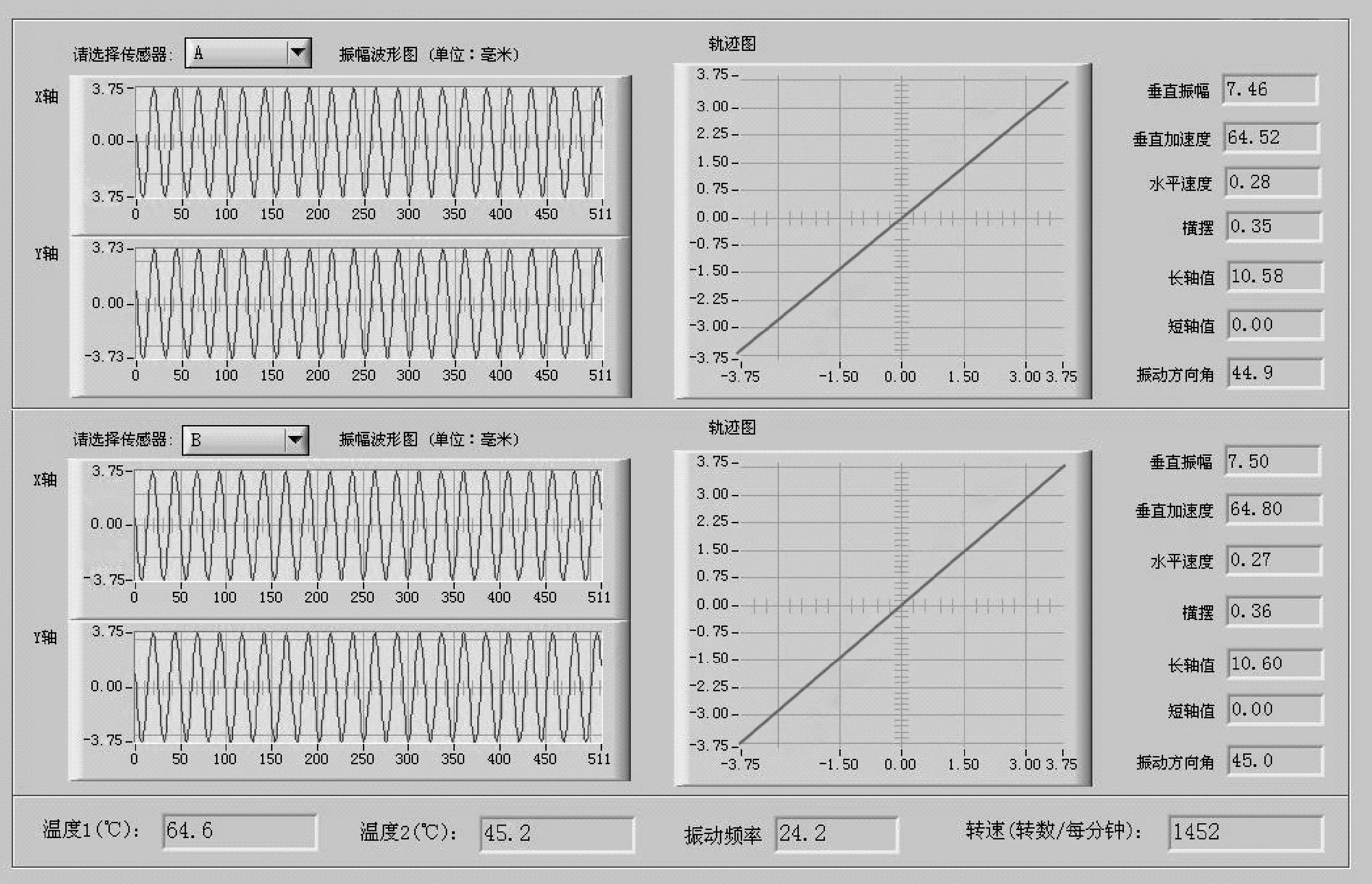

自动分析仪中输出各参数描述如图9。

在图9中,能够直接体现振动轨迹稳定的参数主要为合成轨迹图、垂直振幅、垂直加速度、振动轨迹(长轴)的斜率。合成轨迹图直观地反应了振动筛在1个振动周期内的振动轨迹,垂直加速度与重力加速度相除后就是抛掷指数,垂直振幅的1/2即为振动筛的设计振幅,振动轨迹的斜率为振动角度的正切值。

在工程应用中,由于钻井液性能复杂多变,同一井钻井液的性能变化甚至多达上百次,所以各参数的变化范围具体影响振动筛的性能实际上并没有具体量化的关系。但是,从大量现场应用经验来看,各参数越稳定,振动筛的整体性能就越好[10]。

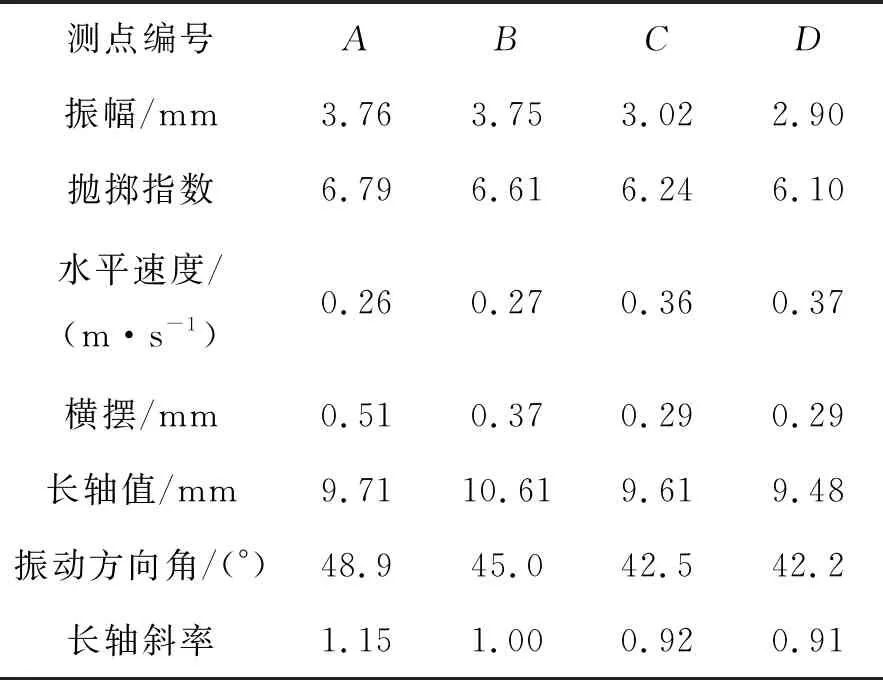

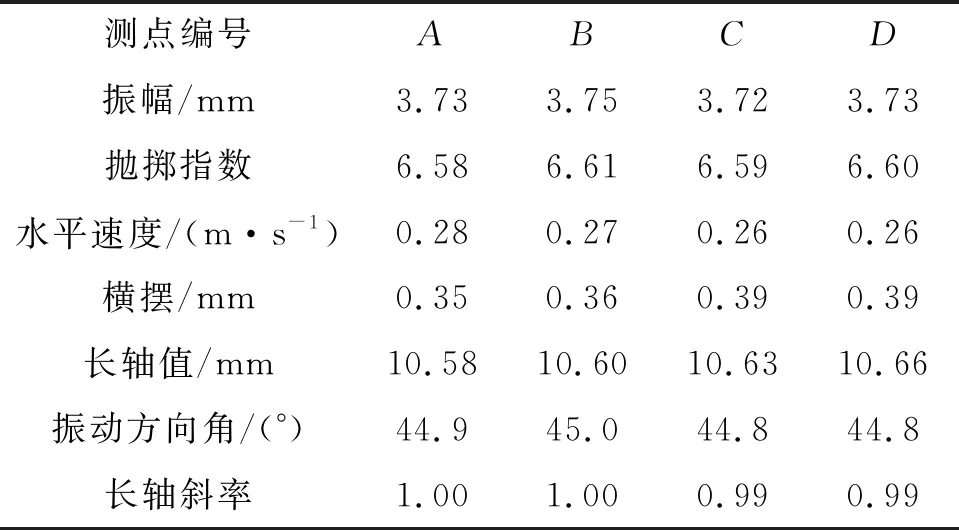

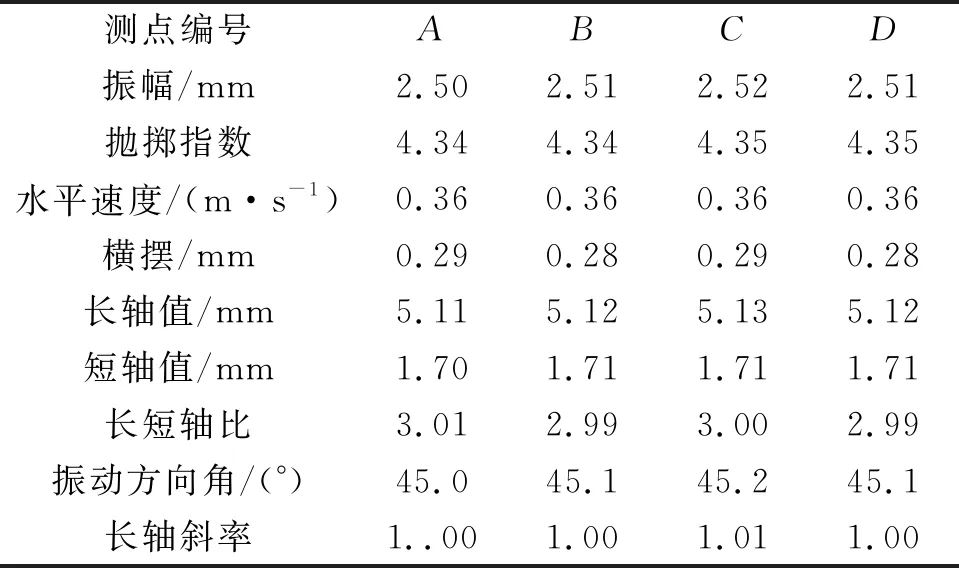

对图10~11进行数据整理,如表4。

4.2 现场测量轨迹图对比

在测量振动筛现场振动轨迹时,选取钻井过程中较为稳定的井深约1 000 m工况进行测试,限于论文篇幅原因,从测试结果图中选用比较有代表性的图进行研究。

4.2.1 S310-1型直线振动筛轨迹图分析

S310-1型直线筛A、B、C、D4点测试结果如图10~11。

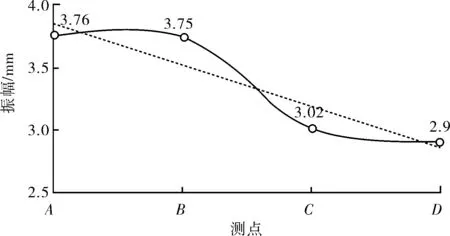

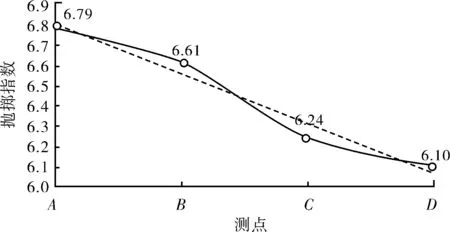

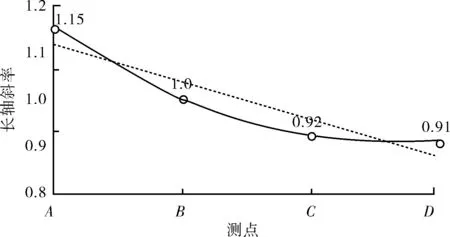

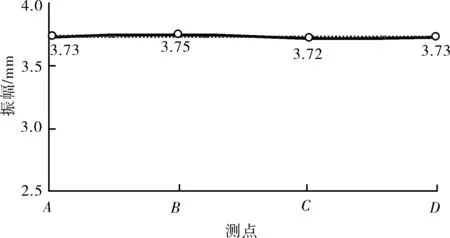

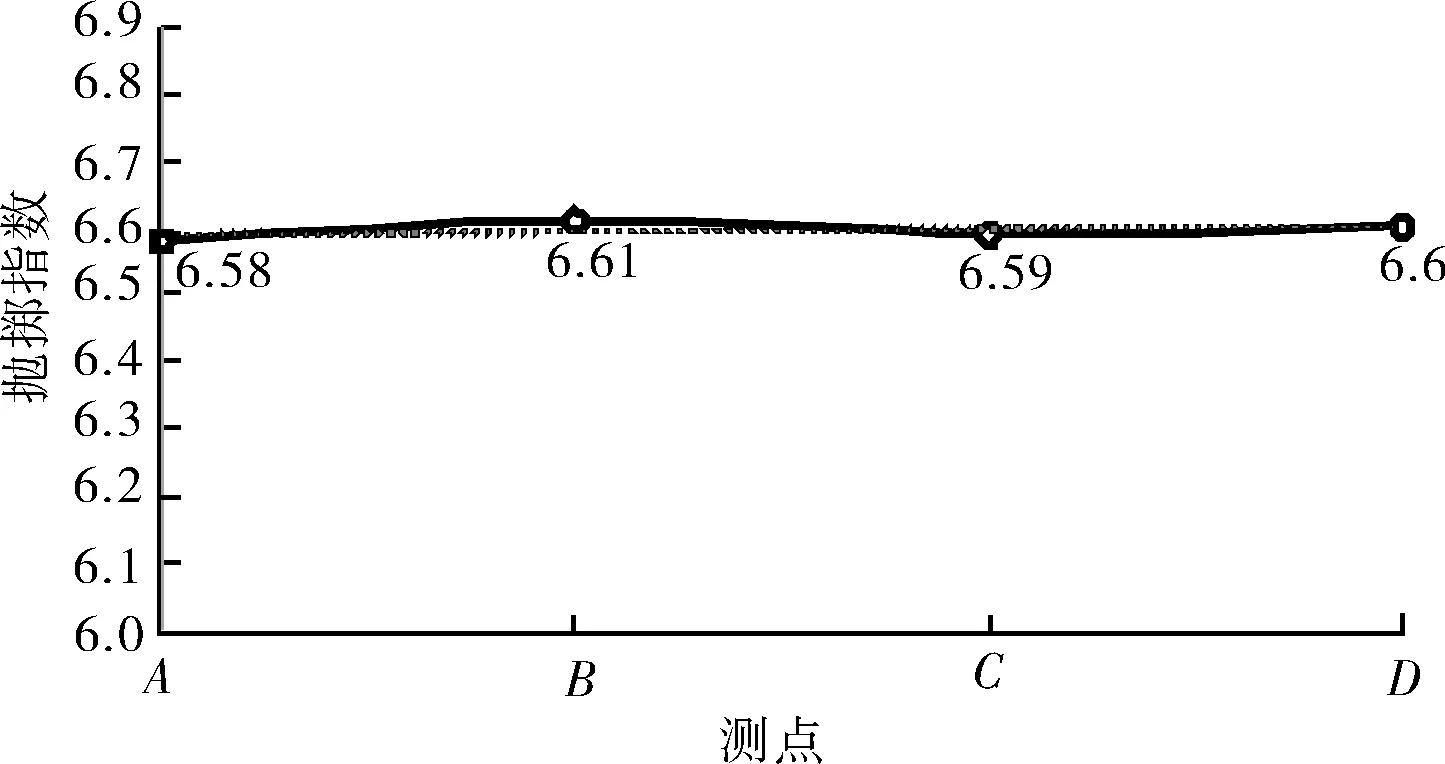

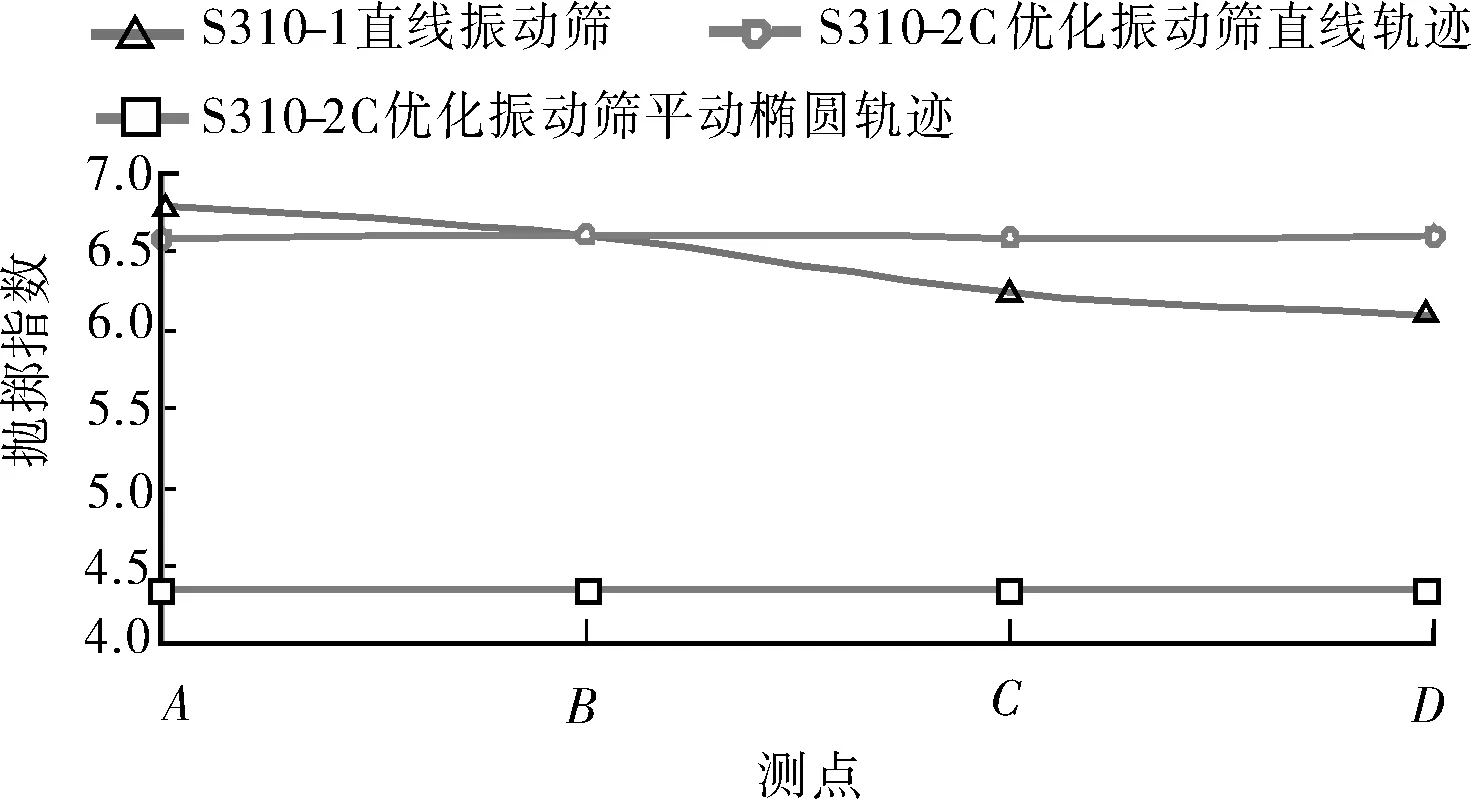

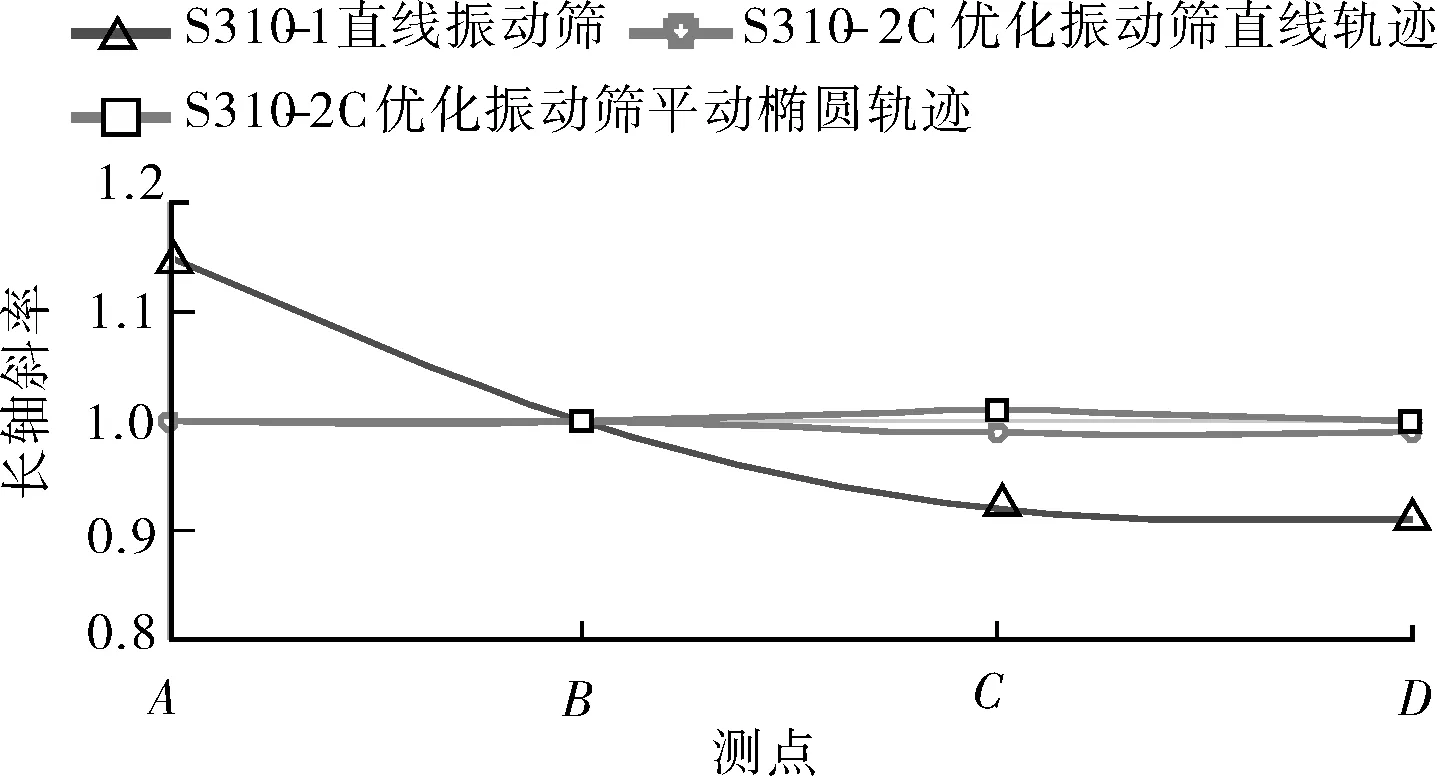

选取对轨迹平稳性有直接关系的振幅、抛掷指数、长轴斜率参数做变化趋势图,如图12~14。

从表4,图12~14看出,现场测试的S310-1型直线振动筛越接近排砂口端,各项参数成下降趋势,而理论上应该均为一条直线。A、B、C3个x轴上的点下降明显,C、D2个y轴上点略有下降。导致这种情形的主要原因是2台振动电机合力作用线未通过振动筛整体参振质量的质心,而是略靠近振动筛筛箱进液口方向。在这种情况下,振动筛虽然能够正常使用,但是对振动筛的处理能力有一定的影响,且会缩短振动部件的寿命。

4.2.2 S310-2C型优化振动筛轨迹图分析

S310-2C型优化振动筛轨迹测试分为2部分,第1部分为直线轨迹的参数测试,第2部分为平动椭圆轨迹的参数测试,2部分均在同一台振动筛上进行测试。

图9 自动分析仪参数说明

图10 S310-1型直线振动筛(A、B点)振动参数界面

图11 S310-1型直线振动筛(C、D点)振动参数界面

表4 S310-1型直线振动筛振动参数

图12 S310-1型直线振动筛振幅趋势

图13 S310-1型直线振动筛抛掷指数趋势

图14 S310-1型直线振动筛长轴斜率趋势

1) 直线轨迹振动参数测试。

选取优化设计的S310-2C型振动筛,按直线轨迹振动,A、B、C、D4点振动参数测试结果如图15~16。

图15 S310-2C型优化振动筛直线直线轨迹(A、B点)振动参数界面

图16 S310-2C型优化振动筛直线直线轨迹(C、D点)振动参数界面

对图15~16进行数据整理,如表5。

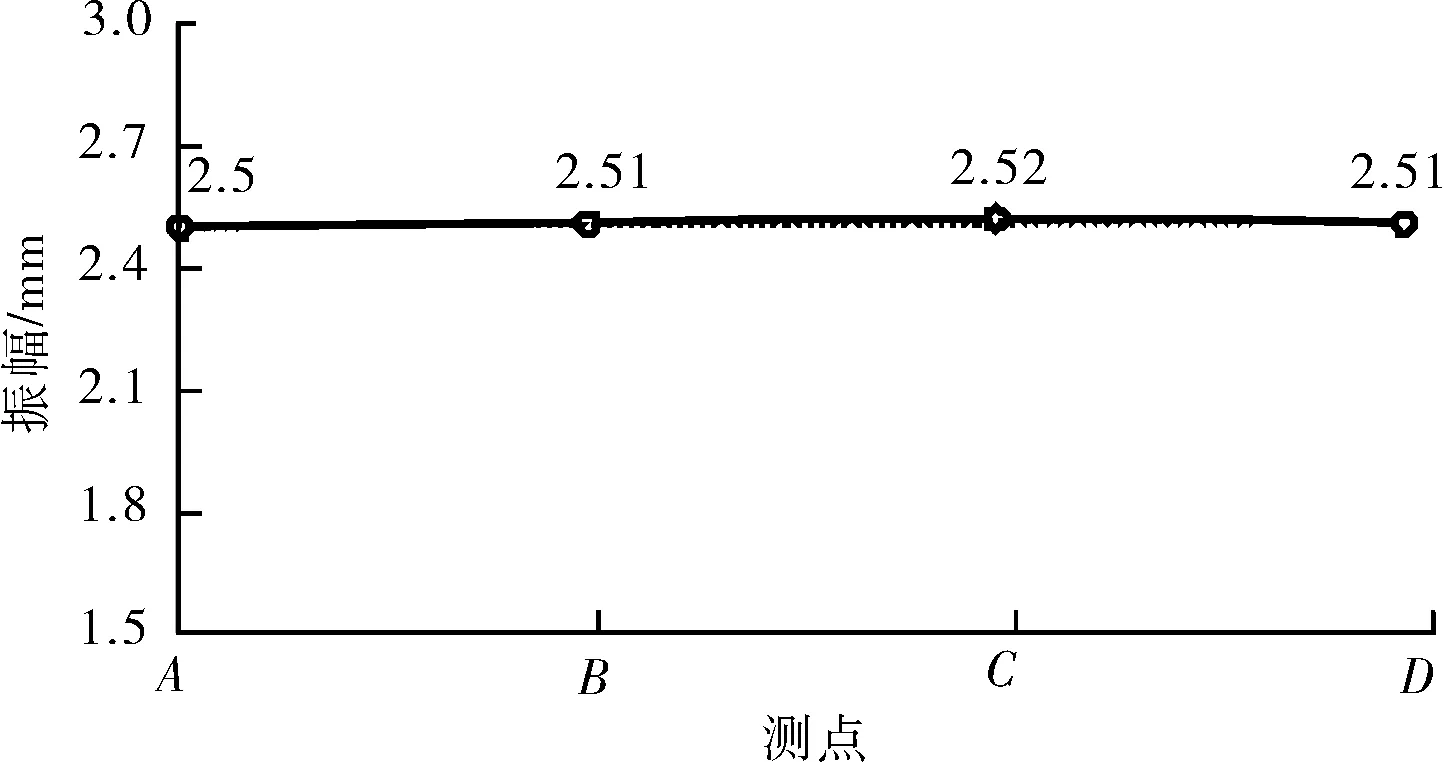

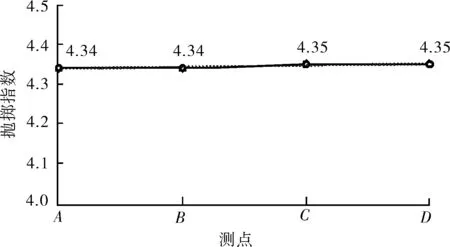

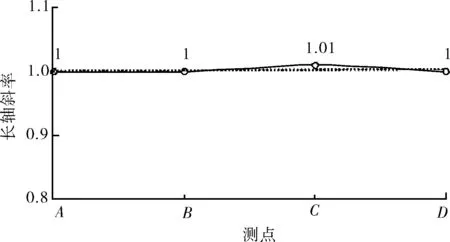

选取振幅、抛掷指数、长轴斜率参数做变化趋势图,如图17~19。

从表3、图17~19可以看出,现场测试的S310-2C型优化振动筛直线轨迹各参数基本平稳,出现波动是因为振动电机偏心块旋转造成实际合力作用线有微小变化,但变化总在振动筛整体参振质量的质心附近,通过图表分析,在允许误差范围内。

表5 S310-2C型优化振动筛直线轨迹振动参数

图17 S310-2C型优化振动筛直线轨迹振幅趋势

图18 S310-2C型优化振动筛直线轨迹抛掷指数趋势

图19 S310-2C型优化振动筛直线轨迹长轴斜率趋势

2) 平动椭圆轨迹振动参数测试。

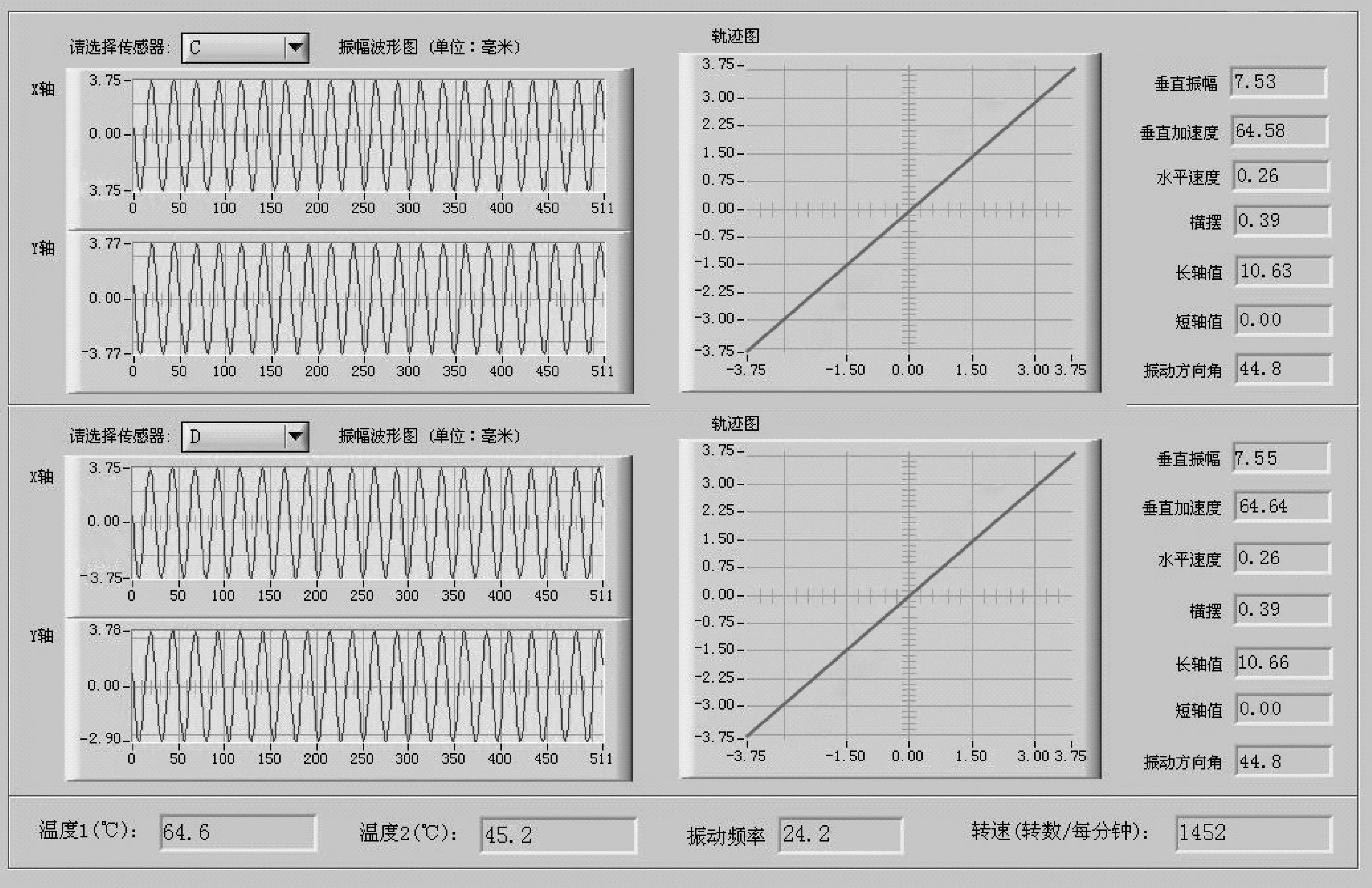

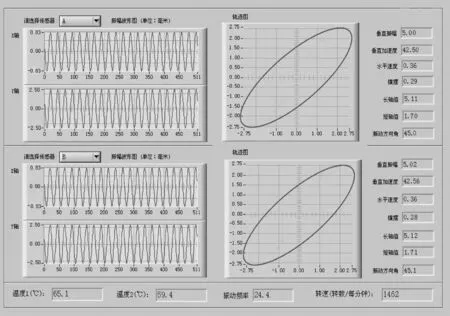

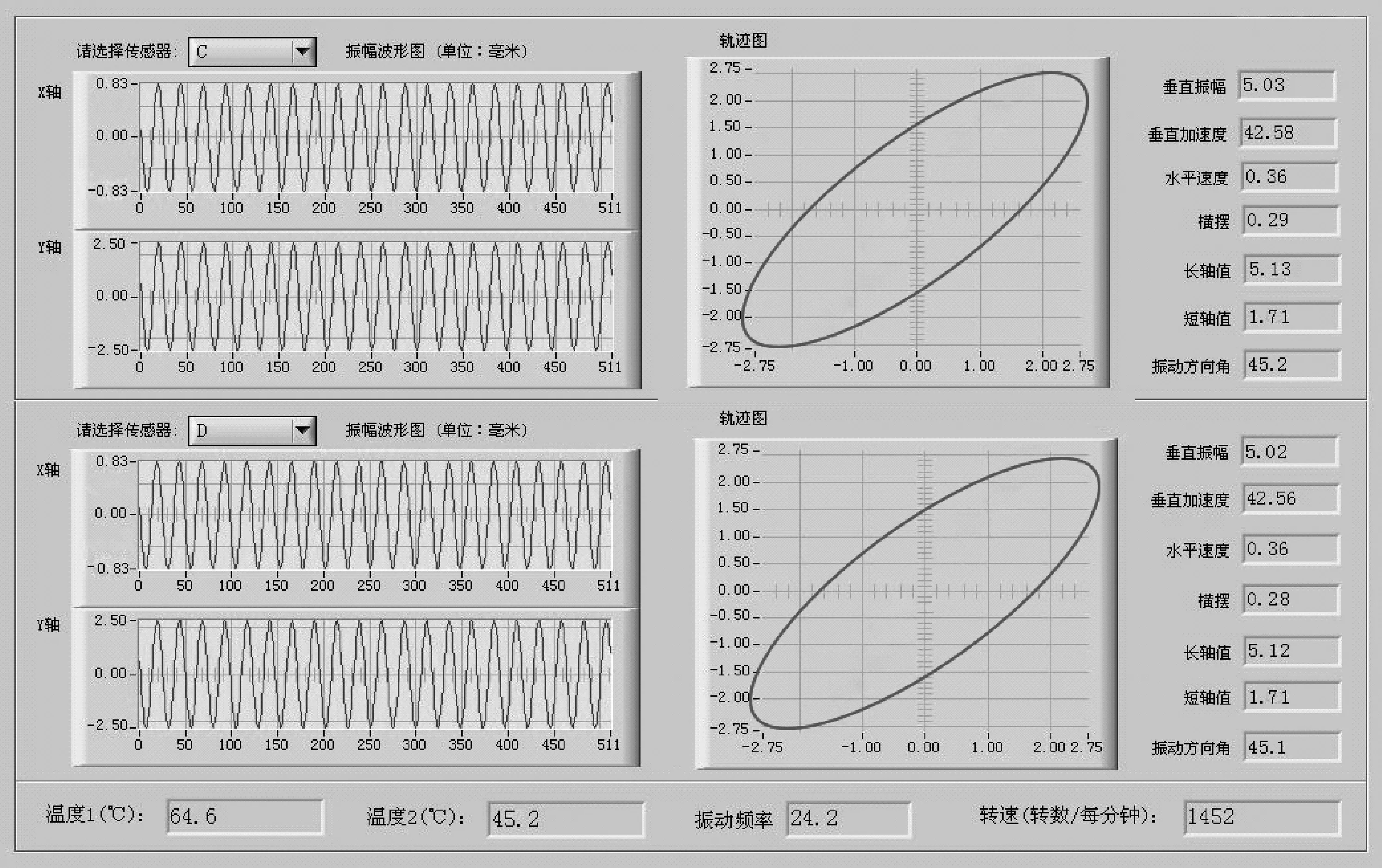

选取S310-2C型振动筛,按平动椭圆轨迹振动,A、B、C、D4点振动测试结果如图20~21。

图20 S310-2C型优化振动筛平动椭圆轨迹(A、B点)振动参数界面

图21 S310-2C型优化振动筛平动椭圆轨迹(C、D点)振动参数界面

对图20~21进行数据整理,如表6。

表6 S310-2C型优化振动筛平动椭圆轨迹振动参数

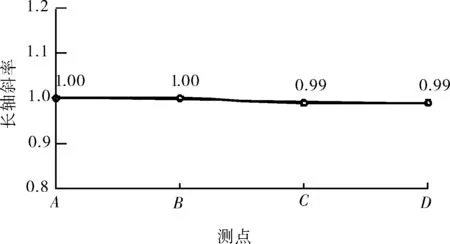

选取振幅、抛掷指数、长轴斜率参数做变化趋势图,如图22~24。

图22 S310-2C型优化振动筛平动椭圆轨迹振幅趋势

图23 S310-2C型优化振动筛平动椭圆抛掷指数趋势

图24 S310-2C型优化振动筛平动椭圆轨迹长轴斜率趋势

从表6、图22~24可以看出,现场测试的S310-2C型优化振动筛平动椭圆轨迹各参数基本平稳,出现波动是因为振动电机偏心块旋转造成实际力心有微小变化,从而影响轨迹曲线。

5 测试轨迹图对比结果分析

将被测试所得振动筛的3种轨迹参数进行对比分析,如图25~27,在振动轨迹参数的平稳度方面,优化后的振动筛较普通振动筛有很大提高。由前文分析可知,在处理量和处理后的岩屑干燥度方面,优化后的振动筛要优于普通振动筛。

图26 振动筛轨迹参数变化对比图(抛掷指数)

图27 振动筛轨迹参数变化对比图(长轴斜率)

6 结论

1) 不同轨迹的振动筛,在处理不同钻井时期的钻井液时各有优缺点[12]。在钻井液黏度不高,岩屑以砂岩、页岩为主时,选择直线轨迹振动筛,其输砂速度块[13]。在钻井后期,钻井液成分复杂,黏度大幅增高,岩屑以泥为主,选择平动椭圆轨迹振动筛,能提高钻井液的回收再利用率[14]。在试验井中,平动椭圆轨迹振动筛较直线轨迹的振动筛可多回收9.15%的钻井液。采用双轨迹振动筛,可多回收13.14%的钻井液,这对日趋昂贵的钻井液来说有着重要意义。

2) 优化设计后的振动筛可顺利实现2种轨迹振动。尤其是经过优化后,极大地提高了振动筛力心/作用线与振动筛参振质量的质心之间的重合精度[15],处理效果要好于普通直线轨迹振动筛。