气井中旋流式引射器性能影响因素研究

2021-01-26赵佳乐任连城邱正阳魏长吉曾繁荣蔡少辉

赵佳乐,任连城,金 鑫,邱正阳,谢 帅 ,魏长吉,曾繁荣,蔡少辉

(1.重庆科技学院,重庆 401331; 2.中国石油化工股份有限公司 临汾煤层气分公司,山西 临汾 041000)

引射器作为一种流体负压抽吸装置,由于其结构简单,无运动构件,以及低能耗等优点而被广泛应用。在天然气开采过程中,各气井之间存在明显的压力不均,集输管汇在高压气井的作用下,其压力值高于串联低压气井的压力,抑制了低压井产气。为解决上述问题,本文拟将引射器的抽吸原理应用于低压天然气井的辅助采气,并提出了一种旋流式天然气引产工艺,利用高压井天然气对低压井进行引产作业。该装置采用以气引气的方式,在增加产气量的同时降低了开采成本,具有非常高的经济价值。为了提高引射器的引射性能,廖达雄等人采用试验的方式探究了常规圆锥喷嘴和增强混合喷嘴对引射性能的影响规律[1]。王海渠等人采用试验的方法探究了不同面积比下有旋引射器和无旋引射器的工作性能差异[2-3]。王红霞采用数值模拟的方法分析了工况参数及结构参数对引射器引射性能的影响规律[4]。陈伟雄等采用试验的方式探究了喉嘴距对喷射器性能影响规律[5]。熊至宜等采用数值模拟的方法,研究了低压气井排水采气喷射器工作性能[6];刘双全等对低压天然气井高效开采喷射引流技术进行了深入的探究[7]。

本文将通过流场分析软件对旋流式引射器的内部流场进行模拟和分析。由于影响引射器性能的因素有很多,包括工况参数的影响,以及结构参数的影响。本文将重点讨论旋流式引射器中螺旋叶片结构参数对引射性能的影响规律。

1 数值模型

1.1 几何模型建立

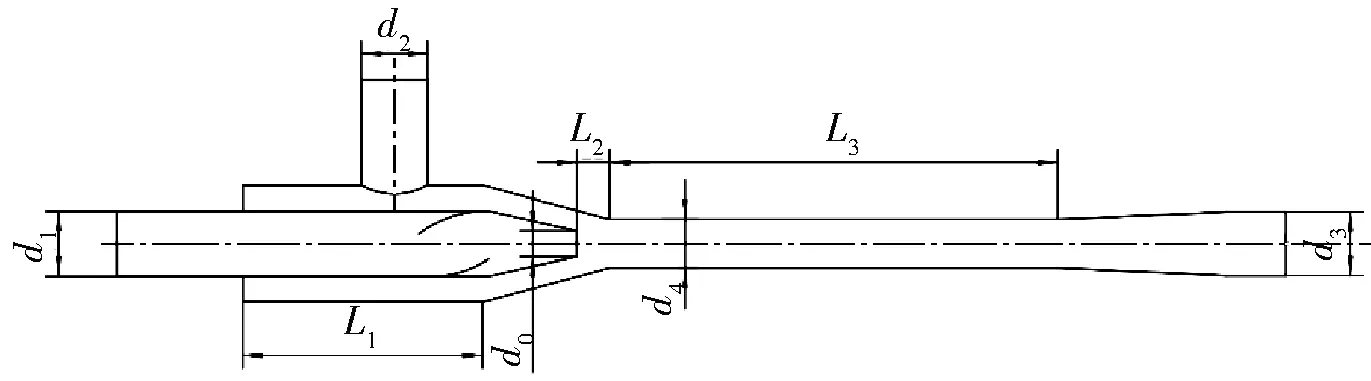

图1为有旋引射器的整体结构,主要由高压入射直管、引射管、螺旋叶片、引射腔、喷嘴、喉管、扩散管组成。其工作原理为:高压天然气通过螺旋叶片及喷嘴形成高速柱状螺旋流,使得引射腔内的压力降低,使被引气体被卷吸入引射腔内,这两部分气体发生质量、动量及能量的交换。在喉管中充分混合后经扩散管排出。其结构尺寸如表1所示。

图1 引射器结构

表1 引射器流道结构尺寸 mm

1.2 数值模型建立

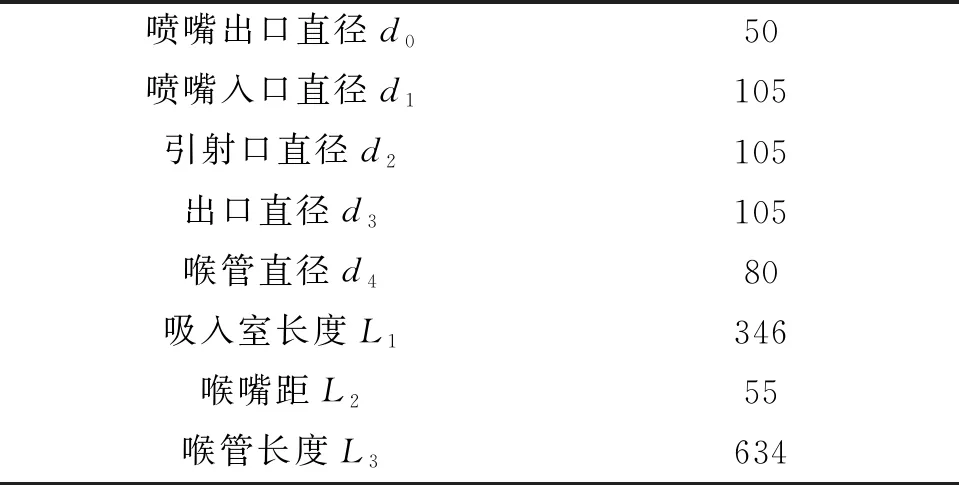

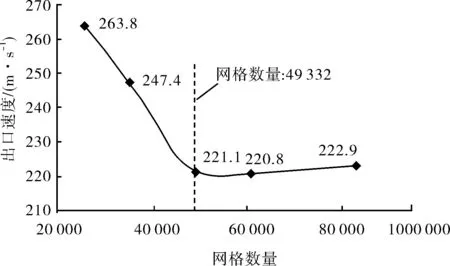

采用专用软件对流道进行网格划分,为了保证计算结果的准确性,需要对网格数量进行无关性验证,验证结果如图2所示。当网格数目增长至49 000之后,进一步增加网格数目,出口速度值趋于平缓。因此,后续数值模拟的网格数目设置为49 000,网格模型如图3所示。

图2 网格无关性验证结果

图3 引射器网格划分

数值模拟计算中,采用流场模拟软件作为求解器,选取压力与速度耦合的方式进行求解,质量、动量和能量控制方程的离散采用软件默认格式,计算收敛条件为残差值小于1×10-6。工作流体和引射流体都设置为甲烷理想气体。边界条件:工作流体和引射流体均设置为压力进口,喷射器出口设置压力出口,壁面选择无滑移绝热壁面。

1.3 模型验证

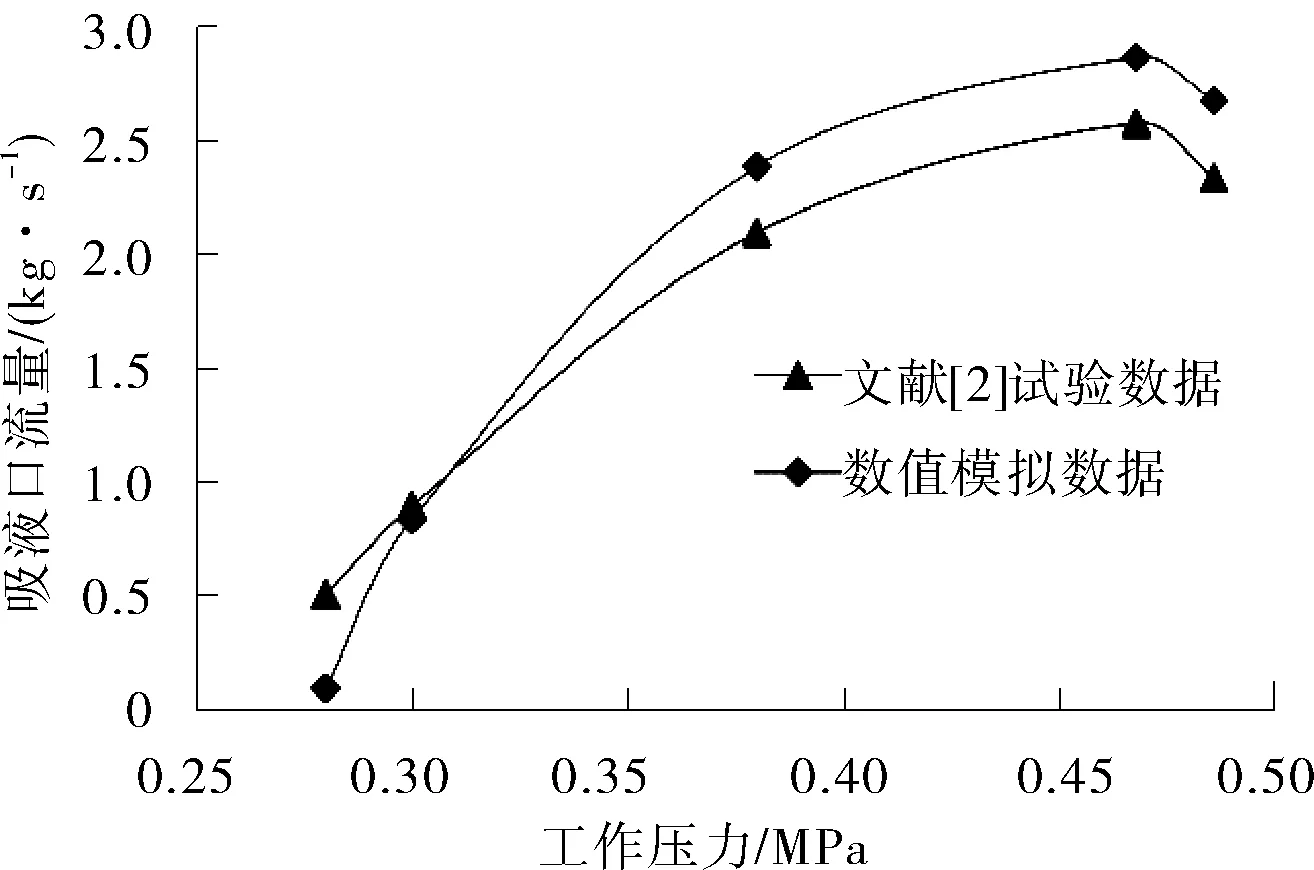

为验证数值模型的正确性,利用上述模拟方法及文献[2]中的工况参数对文献[2]的引射器结构进行模拟。图4为模拟数据与文献[2]试验数据的对比结果。从图4中可以看出,数值模拟结果与试验结果变化趋势相同,且数据之间差异较小。说明本次建立的数值模型能够准确反映引射器的内部流场分布,其模拟结果是准确可靠的。

图4 数值模型验证结果

2 有旋引射器内部流场特性分析

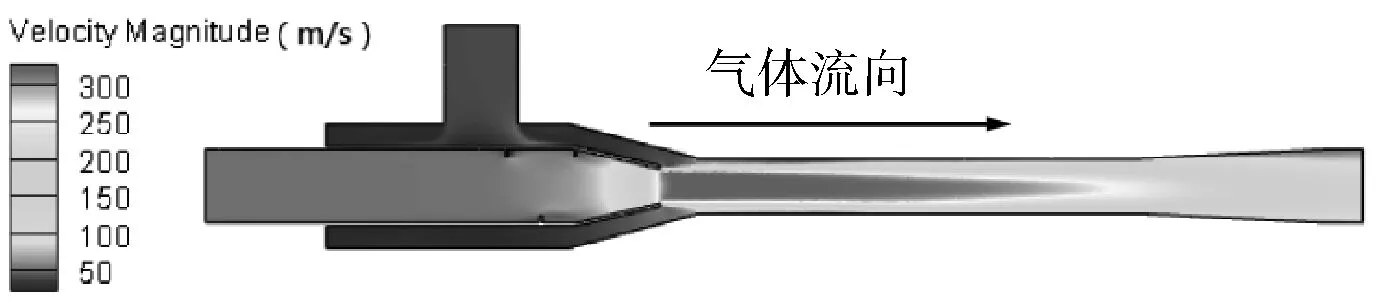

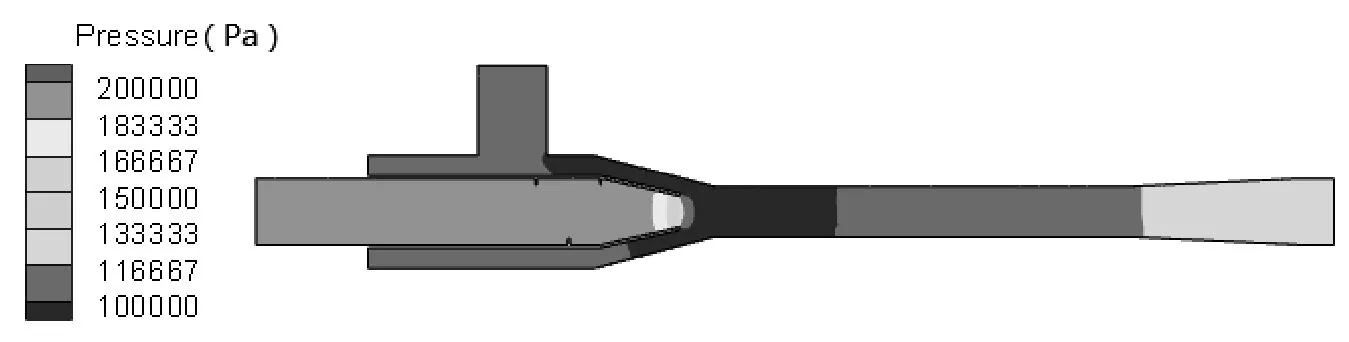

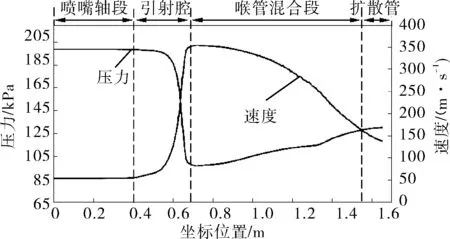

将有旋引射器的螺旋叶片布置在喷嘴入射前的直线轴段,数量为3,设置工作压力201.3 kPa,引射压力101.3 kPa,出口背压130.0 kPa,计算得出有旋引射器的内部流场分布,如图5所示。从图5c中可以看出,有旋引射器在工作过程中,其工作区域可以划分为4个:

1) 起始区域。为喷嘴所在轴段,该轴段包含了螺旋叶片。引射器工作时,高压流体流经叶片,螺旋加速形成一定强度的螺旋流后进入喷嘴收缩段,在喷嘴节流降压作用下使得出口速度大幅提高。在此区域内,流体的压力能先后转化成为了周向的动能(螺旋流)以及轴向的动能。

2) 引射腔所在轴段。主要为喷嘴与喉管之间的间隙。经螺旋叶片和喷嘴组合加速后的螺旋流从喷嘴高速流出,其通流面积瞬间扩大,压力进一步衰减,速度再次提高,此时引射腔内的压力值小于引射口压力,故引射口的流体将会被吸入引射腔内,以高速螺旋流流出喷口后呈发散状态,极大地增加了工作流体的卷吸能力。

3) 混合腔所在轴段。卷吸进来的被吸流体与工作流体相融合,流体的动能将再次转化成压力能。从图5a和图5b可以看出,引射器喉管段沿流动方向的速度在衰减,压力在升高。

4) 扩散管所在轴段。该轴段主要起着连接喉管与输出管汇的作用,其次还能实现动能到压力能的转化,使引射器出口压力始终高于管汇背压。

a 有旋引射器速度分布云图

b 有旋引射器压力分布云图

c 有旋引射器轴线上压力及速度分布规律

3 螺旋叶片结构参数对引射性能的影响

为了量化有旋引射器的引射性能,引用了引射系数这个概念,表征单位时间内,单位质量的工作流体能够引射的被引流体的量[8]。本文以引射系数作为引射器性能的主要评价指标,将对引射器中螺旋叶片的结构参数对引射性能影响展开研究。

3.1 螺旋叶片数量对引射性能的影响

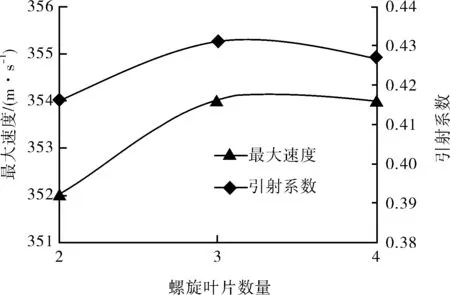

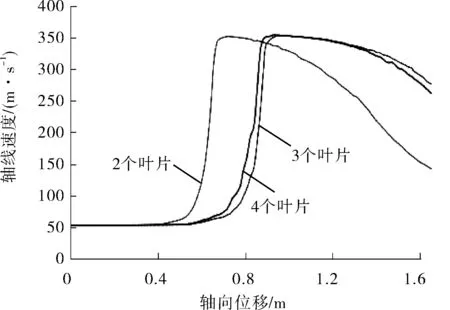

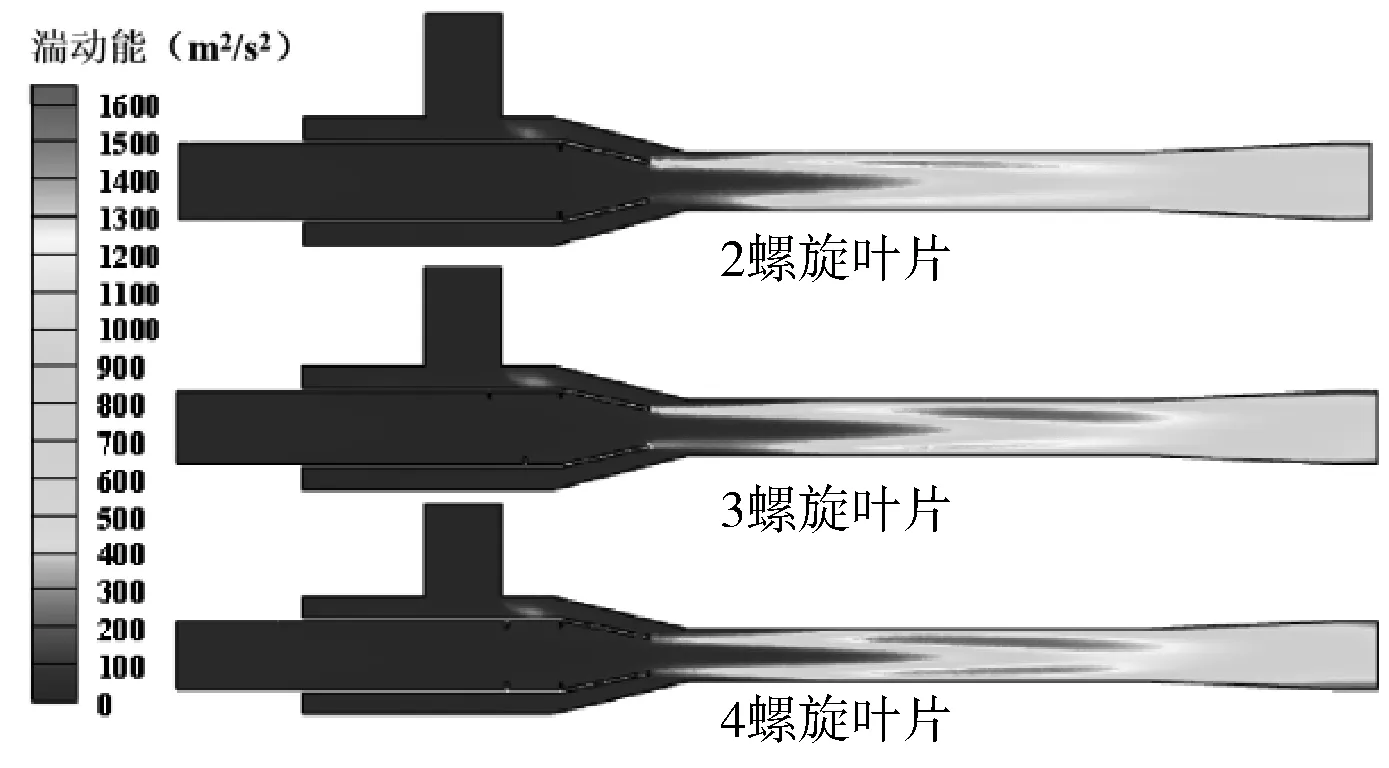

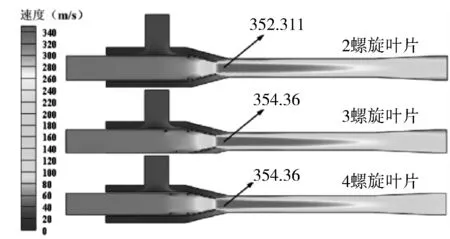

保持有旋引射器边界条件不变,借鉴前人的经验,初步将螺旋叶片截面的形状定为4 mm×10 mm的矩形;螺旋叶片轴向长度为100 mm;螺旋叶片导程为300 mm[3,9-10]。在此基础上探究并得出螺旋叶片数量对引射性能的影响曲线,如图6~7所示。随着螺旋叶片数量的增加,引射系数呈现出先增后趋于平稳的趋势,从图6的速度变化曲线和图8的湍动能云图及速度变化云图可以看出,螺旋叶片数量的增加具有一定的旋流加速效果,而流体流出喷口的速度上升必然导致引射腔内的压力降低,进而使得引射器卷吸能力增强、引射系数提高。继续增加螺旋叶片数量,从图6及图8b中的速度云图可以看出速度不再有明显增加,引射系数也趋于稳定。从图8a的湍动能云图可以看出,螺旋叶片数量为3时,湍动能最大,混合效果最好,引射系数出现峰值。超过该值后,湍动能开始衰减,混合效果减弱,进而造成引射系数降低。

图6 螺旋叶片数量对引射性能及最大速度影响曲线

图7 螺旋叶片数量对轴线上速度影响曲线

从图7的轴线速度变化曲线可以看出,在引射器的混合段的速度值以3-4-2(螺旋叶片数量)趋势递减,可见在喉管至出口段,螺旋叶片数量为3时,速度最大,压力最低,引射效果最好。

a 湍动能云图

b 速度云图

3.2 螺旋叶片导程对引射性能的影响

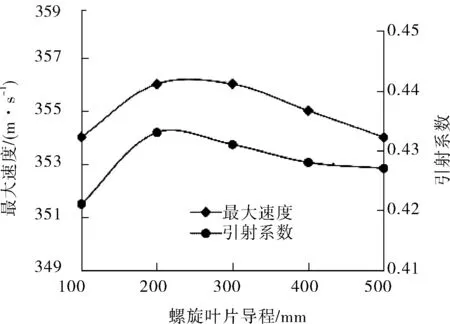

在上述研究的基础上,采用3叶片引射器作为后续研究的基础,在保证引射器结构参数和工况参数不变的情况下,只改变螺旋叶片导程值,得到螺旋叶片导程对引射性能的影响规律,如图9所示。

图9 螺旋叶片导程对引射性能及引射器最大速度影响曲线

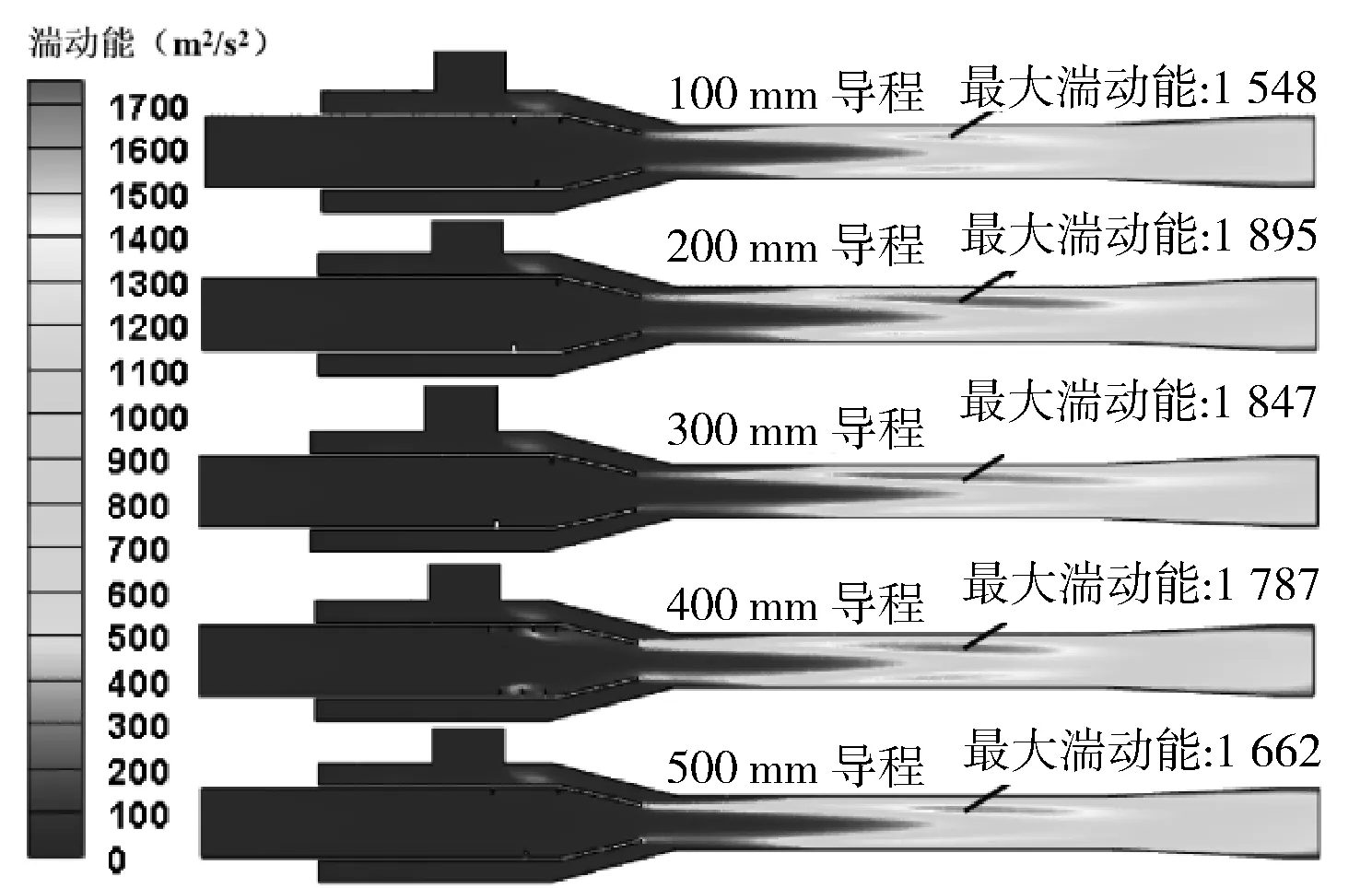

随着螺旋叶片导程值的增加,引射系数呈现先增后减再趋于平稳的变化趋势。导程过小时,流动过程的能量损失大,喷嘴的引射性能不好;导程过大时,旋流强度小,引射性能也较差[8]。如图9的速度变化曲线可以发现,螺旋叶片的旋流加速作用随着叶片导程的增加逐渐发育起来,从图10的湍动能云图可以看出湍动能峰值出现在200 mm导程位置,该值对应图9中最大速度以及引射系数曲线的拐点位置。以引射系数取得最大值为标准对螺旋叶片导程值进行优化,确定螺旋叶片导程最优值为200 mm。

图10 不同螺旋叶片导程下的湍动能云图

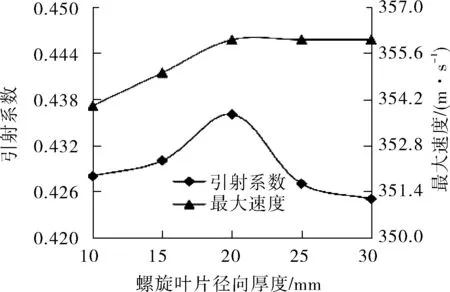

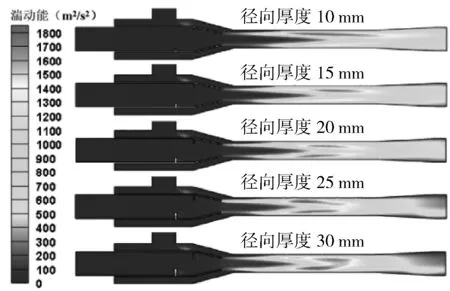

3.3 螺旋叶片径向厚度对引射性能的影响

图11为不同螺旋叶片径向厚度(10、15、20、25、30 mm),在工作压力201.3 kPa,引射压力101.3 kPa,出口背压130.0 kPa下有旋引射器的引射系数和最大速度的变化曲线。从图11可以看出,随着螺旋叶片径向厚度值的增加,引射系数值呈先增后减的变化趋势。

图11 螺旋叶片厚度对引射系数及 引射器最大速度影响曲线

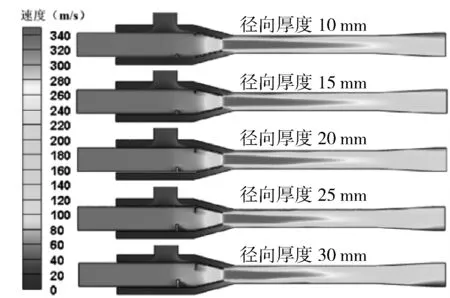

从图11的速度曲线可以看出,随着径向厚度值的增加,有旋引射器的最大速度先增加后平稳,可见径向厚度值的增加导致的速度波动对引射系数并未造成直接影响。通过图12的速度云图和湍动能可以看出,随着螺旋叶片径向厚度值的增加,引射器射流核心区域长度在径向厚度值为10 mm和15 mm时没出现明显变化,当径向厚度值大于15 mm后,射流核心区域的长度逐渐减小,并且螺旋叶片径向厚度值越大。其旋流强度越强,由于旋流离心力的作用,射流核心区域尾部的发散现象逐渐变得严重,而射流核心区域缩短将导致工作流体与被吸流体的混合效果变差,进而引起引射性能下降。

a 速度云图 b 湍动能云图

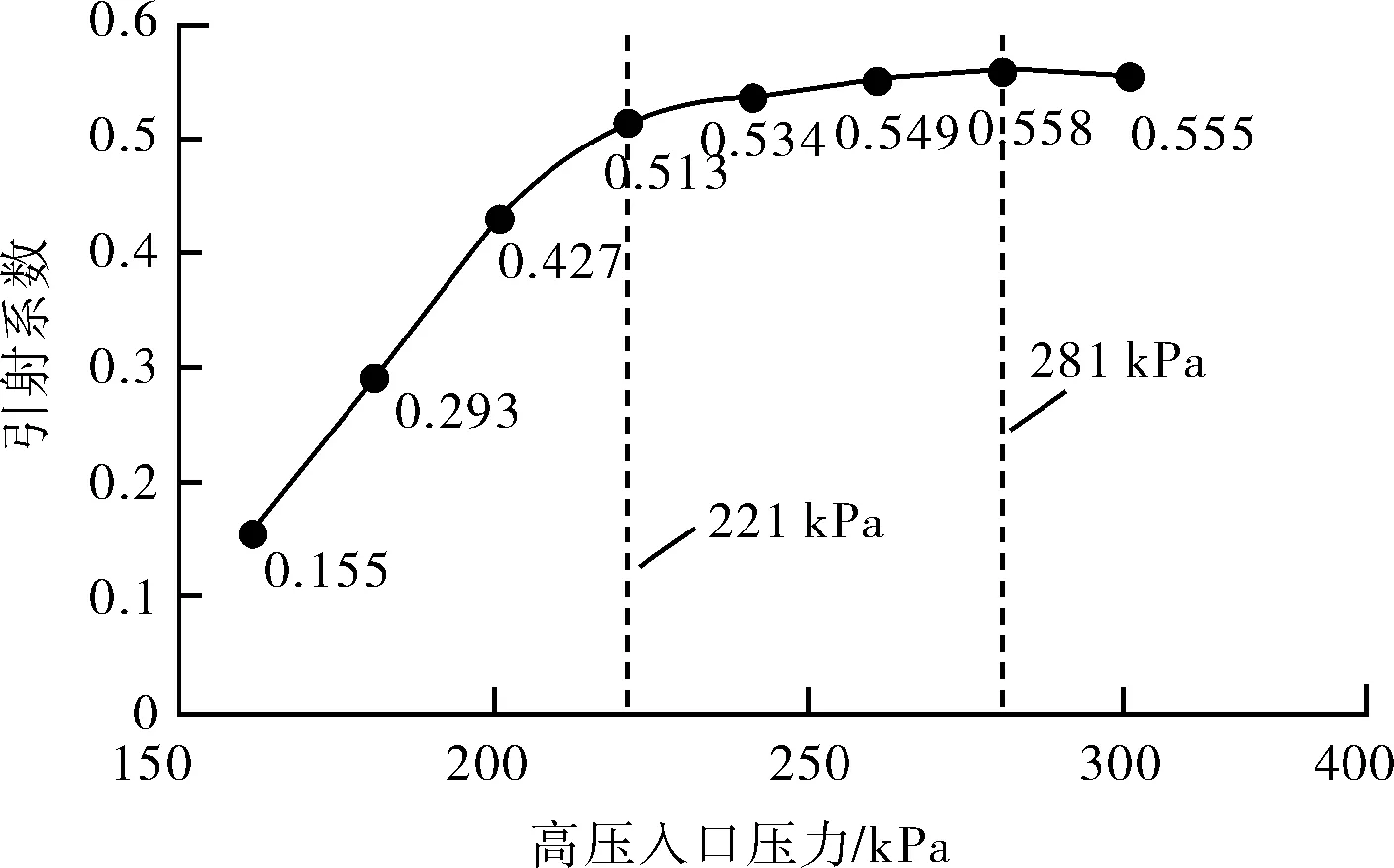

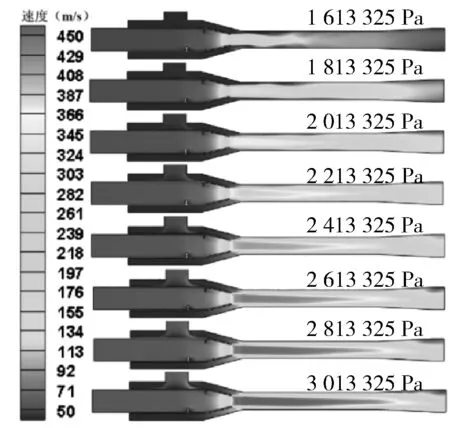

3.4 变工况参数对引射性能的影响

通过前面对螺旋叶片数量、导程以及径向厚度3个结构参数进行模拟发现,3个结构参数的改变对有旋引射器的引射性能并没有较大的改变。为进一步确定有旋引射器的有效适用范围。在上述研究的基础上(螺旋叶片数量3,导程200 mm,径向厚度20 mm),改变有旋引射器的工况参数对其进一步研究,得到图13的变化曲线。由图13可以看出,引射系数值随高压入口压力值的变化呈现出先增后趋于平缓的趋势。原因在于,高压入口压力由小逐渐增加时,从图14的速度分布云图可以看出,其对应的速度值在逐渐增加,因此引射系数同样为增长趋势,而高压入口压力值达到221 kPa以后,从图14的速度变化云图可以看出,引射核心区域已经延伸至扩散管处,高速流体在扩散管处将不利于扩散管降速增压作用的发挥,最终导致扩散管出口压力与管汇压力之间的压差较小,进而引起引射系数增长趋势衰减,但引射系数仍然存在缓慢增加。最终在高压入口压力为281.3 kPa时引射系数取得最大值0.558。

图13 高压入口压力变化对引射系数的影响曲线

图14 不同高压入口压力下的速度云图

4 结论

1) 以引射系数作为判断旋流式引射器性能的一个重要指标,采用数值模拟方法对旋流式引射器的结构参数及内部流场进行了分析。

2) 在给定的工况参数下,3叶片的旋流式引射器引射效果最好,最大引射系数值为0.431。螺旋叶片导程为200 mm时,引射系数达到峰值0.433。螺旋叶片径向厚度值为20 mm时引射系数达到最佳值0.436。

3) 在给定的工况参数下,改变有旋引射器螺旋叶片的结构参数对引射系数的影响并不大。改变高压入口压力值对有旋引射器的引射性能存在较大的影响,最终分析得出,高压入口压力值在221.3~281.3 kPa时,引射系数较好,其中高压入口压力值为281.3 kPa时,引射系数达到最大值0.558。

4) 螺旋叶片数量、导程以及径向厚度值对有旋引射器的旋流强度存在直接影响,增加螺旋叶片数量、导程以及径向厚度值具有强化旋流强度的作用。但螺旋叶片数量过多,导程值和径向厚度值过大或者过小都将导致流动过程的能量损失增大,进而造成引射系数降低。