SPCC半球形件拉深工艺仿真研究

2021-01-25凡小帅

凡小帅

(济南大学 机械工程学院,山东 济南 250022)

半球形件是典型的大变形曲面类零件,成形过程中变形区材料产生拉深和胀形的复合变形,导致成形中易发生起皱和破裂的缺陷。通过改变拉深成形工艺参数和成形方法研究其对半球形成形质量的影响[1-2]。

于晓东等[3]采用理论分析法研究了曲面类零件成形过程中的应力状态,指出应力分界圆影响曲面零件成形质量,而压边力和摩擦因数是改变应力分界圆重要参数。高恩志等[4]利用有限元法研究了半球形件拉深成形的过程,当压边力为0.4MPa~0.8MPa时,工件无破裂和起皱现象,而压边力大于0.8MPa,发生破裂。LI H等[5]采用电磁压边技术,通过仿真加载不同的压边力曲线,得到不同压边力对半球形件成形质量的影响。陈海明[6]研究了半球底深筒件多道次拉深成形,并利用有限元法分析了成形过程中压边力对成形质量的影响。

本文采用有限元法仿真SPCC板料拉深成形半球形件过程,目的为阐明SPCC半球形件在拉深成形过程中工艺参数和工艺方案对成形质量的影响规律,优化成形工艺参数和工艺方案,提高SPCC半球形件成形质量。

1 半球形件数值仿真

图1为半球形件零件图,材料为SPCC板材。要求拉深成形后零件侧壁无起皱、破裂缺陷。

图1 半球形件零件图

依据文献[7]半球形件拉深系数m=0.71,可一次拉深成形半球形件。由经验公式知拉深成形半球形件的板料直径D=205mm,采用单位压边力p=4.5MPa。

1.1 SPCC板料性能

通过单向拉伸试验,获得SPCC应力应变数据。处理数据拟合Hollommon Law曲线σ=K(ε)n,获得如图2所示真实应力应变曲线。板料的机械性能参数见表1。

图2 SPCC真实应力应变曲线

1.2 有限元分析模型

半球形件拉深几何模型如图3所示,其中D为板料直径。

有限元模型采用壳单元,如图4所示网格划分。设置板料厚度为1mm,材料模型采用分段线性弹塑性模型。板料为圆形板料单元网格,自适应网格划分。

表1 板料机械性能参数

图3 半球形件拉深几何模型

图4 网格划分

拉深过程采用凸模位移控制方式,凸模位移S=80.5mm,压边力为单位压边力p=4.5MPa与压边面积乘积F=9kN,板料与凹模、压边圈单面接触,拉深过程中凹模静止。设置摩擦因数为0.125。

1.3 结果与分析

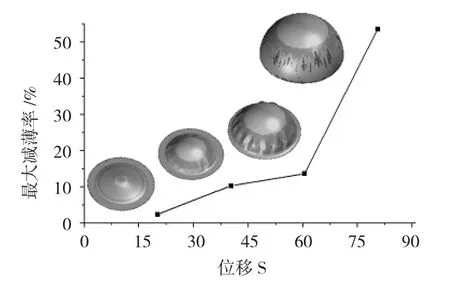

由有限元模型仿真得到凸模位移与壁厚最大减薄关系曲线以及1/4S、1/2S、3/4S、S的FLD图如图5所示,图6为半球形件FLD图。

由图5、6结果分析,拉深成形半球形件当凸模位移为1/2S时零件侧壁开始出现严重的皱起现象,随着位移S增加起皱加剧。最终,半球形件侧壁处有严重的起皱和边缘破裂现象,最大减薄率达到53.8%。

图5 凸模位移与最大减薄曲线

图6 经验工艺参数成形半球件FLD图

上述现象产生的原因:

(1)由于理论单位压边力不足,凸模位移小于3/4S时,变形区域板料受到切向压应力作用,导致侧壁处出现起皱现象。

(2)由于板料直径不足,凸模位移大于3/4S时,板料边缘进入凹模圆角区域后,板料不受压边力约束,侧壁起皱更严重。

(3)当板料完全进入凹模型腔后,凸模挤压起皱区域,半球形件边缘出现拉裂现象。生产中该缺陷不仅对零件成形质量造成严重影响,也会造成模具的磨损,应避免上述现象的发生。

由经验公式得到的工艺参数一次拉深成形SPCC半球形件不能得到无缺陷零件,零件侧壁有严重的起皱和边缘破裂缺陷。

2 工艺参数对成形的影响

通过改变板料直径、单位压边力和摩擦因数研究工艺参数对半球形件成形质量的影响,优化半球形件一次拉深成形工艺参数,提高零件拉深成形质量。

2.1 板料直径

设置不同的板料直径 D=220mm、230mm、240mm,单位压边力p=4.5MPa,摩擦因数μ=0.125。

由图7、8结果分析,板料直径D=220mm时最大减薄率为60.8%,由于板料直径不足,零件边缘破裂。板料直径 D=230、240mm,最大减薄率为15.5%、20%,板料一直受到压边力约束。如图8b所示起皱区域明显比图8a中的小,零件侧壁处起皱得到改善,边缘无破裂现象。

图7 板料直径与最大减薄率关系曲线

图8 不同板料直径成形半球件FLD图

增大板料直径可以避免球形边缘拉裂现象,提高零件侧壁处的成形质量。但是考虑实际生产中需要修边去除法兰边缘,过大的板料直径造成材料浪费,增加生产成本。所以采用板料直径D=230mm拉深成形半球形件,较为合适。

板料直径D=230mm时侧壁有较大的起皱区域,并且法兰区域起皱严重。主要原因是由于单位压边力不足导致。而压边力和摩擦因数是提高曲面类零件成形质量的重要工艺参数,压边力和摩擦因数相互作用。设置不同单位压边力和摩擦因数,探究其对半球形件成形质量的影响。

2.2 单位压边力

设置板料直径D=230mm,单位压边力p=4.5MPa、7MPa、9MPa,摩擦因数 μ=0.125。

由图9结果分析,随着单位压边力增大半球形件最大减薄增大。当p=9MPa,最大减薄率达到22.3%,零件成形效果最好。由图10和图8a得到,增大单位压边力,半球件侧壁处起皱区域向过渡圆角和法兰区域缩小。

图9 单位压边力与最大减薄率关系曲线

增大单位压边力可以改善侧壁处起皱,提高半球件成形质量。当板料直径D=230mm,单位压边力p=9MPa,摩擦因数μ=0.125,在侧壁处仍有起皱。所以通过改变摩擦因数研究其对成形质量的影响。

2.3 摩擦因数

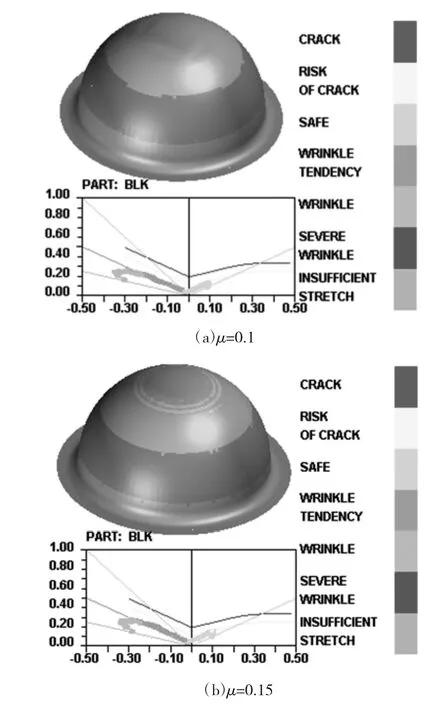

设置板料直径D=230mm,单位压边力p=9MPa,摩擦因数 μ=0.1、0.125、0.15。

由图11结果分析,半球形件最大减薄随着摩擦因数的增大而增大。当μ=0.15,最大减薄率达到24.2%,球顶处有破裂趋势。由图12和图10b得到,增大摩擦因数,零件侧壁起皱区域有所改善,起皱范围有缩小趋势。

图10 不同单位压边力成形半球件FLD图

图11 摩擦因数与最大减薄率关系曲线

一次拉深成形SPCC半球形件采用最优工艺参数D=230mm,p=9MPa和μ=0.125零件侧壁处仍然有起皱现象,并且当单位压边力和摩擦因零件增大到一定范围,零件过渡减薄出现破裂缺陷。因此,通过改变工艺方案采用两道次拉深成形半球形件,研究不同工艺方案对半球形件成形质量的影响。

3 两道次拉深成形

两道次拉深可以提高坯料成形性能,并且每道次之间壁厚变化不大与实际结果符合。为获得侧壁起皱区域最小无破裂趋势的半球形件,设计两道次拉深成形工艺方案。

3.1 两道次拉深成形模型

图12 不同摩擦因数成形半球件FLD图

如图13所示两道次拉深成形模型,第一道次拉深成形结束后换第二道次凹模,拉深成形最终零件形状。

表2为两道次拉深工艺参数,第二道次施加大于一次拉深成形极限单位压边力p=9MPa,两道次拉深成形采用不同的单位压边力研究其对SPCC半球形件成形质量的影响。

3.2 两道拉深成形结果与分析

由图14结果分析,第一道次成形最大减薄率为15.8%,第二道次成形最大减薄率为17.6%。由图15b零件起皱区域集中在法兰和圆角过渡区域,起皱区域最小。

两道次拉深成形SPCC半球形件,施加不同的单位压边力显著提高了零件的成形质量。零件侧壁处起皱区域明显减小,主要集中在法兰和过渡圆角处;零件最大减薄17.6%远低于一次拉深成形最优结果。两道次拉深成形质量好于最优工艺参数下一次拉深成形SPCC半球形件。

图13 两道次拉深成形模型

表2 两道拉深工艺参数

图14 两道拉深成形最大减薄曲线

4 结论

本文通过有限元法研究SPCC半球形件拉深成形过程得到以下结论:

(1)由经验公式得到的工艺参数一次拉深成形SPCC半球形件,由于单位压边力不足,在零件侧壁处有严重的起皱缺陷,并且零件边缘有破裂缺陷。

(2)增大板料直径,调整单位压边力和摩擦因数可以提高零件成形质量,有效避免零件边缘的破裂缺陷,明显改善零件侧壁处起皱缺陷,但是并不能消除由于压应力而导致的起皱缺陷。

图15 两道次拉深成形FLD图

(3)提出两道次拉深成形SPCC半球形件新工艺方案,通过两道次设置不同的单位压边力,仿真结果表明,零件侧壁无皱缺陷且最大减薄为17.6%。两道拉深成形SPCC半球形件改善了零件起皱缺陷,提高了零件成形质量。