全自动激光去溢料机移动支架振动分析

2021-01-25周琦

周 琦

(江阴职业技术学院 机电工程系,江苏 江阴 214405)

0 引言

随着计算机仿真技术的高速发展和广泛应用,采用虚拟样机技术对全自动激光去溢料机及其关键零部件进行运动仿真和有限元分析,能够有效保证零部件设计的准确性和效率,已成为一种较为普遍应用的现代机械设计方法。

激光切割作为激光加工技术中的一种重要应用技术,运用于集成电路芯片封装生产中的管脚溢料去除,相较于传统的模具冲裁和高压水喷淋技术,具有溢料去除率高、去除工艺简单和去溢料后芯片品质好等显著特点。项目组研发的全自动激光去溢料机,针对集成电路发展的小型化、多排和超薄等特点,采用激光切割技术实现芯片管脚溢料的完全快速切割,使得芯片管脚的零溢料成为可能,大大提高了产品品质和生产效率。

全自动激光去溢料机中的物料抓取机构在进行集成电路板输送的很短时间内,移动支架及其上的抓取机械手以极快的速度往返于料包和物料传输机构之间,导致移动支架在很短的时间内承受了力的快速施加和撤销,导致了移动支架对于这段动作时间的一个冲击载荷响应,为保证物料抓取机构运行的稳定性和准确性,有必要对移动支架部件进行有限元仿真研究。

由于振动与移动支架本身的振动频率有关,在进行振动研究前需进行自有频率的分析。本文针对移动支架部件在运行过程中承受冲击载荷的情况,利用SolidWorks软件对其进行频率分析及振动分析,以保证移动支架使用的稳定性。

1 移动支架的模态分析

在SolidWorks软件中,点击打开simulation菜单,在算例顾问菜单中选择“新建”→“频率”,建立连接件零件的模态分析算例,具体有限元参数设置如下:

(1)根据设计要求,定义材料属性,选择连接件零件的材料为6061铝合金,查表导出得到材料密度ρ=2750kg/m3,弹性模量 E=68.9GPa,泊松比 μ=0.33,屈服强度σs=110MPa;

(2)根据移动支架在物料抓取机构中的位置与作用,选择支架左侧上端导轨槽和下端辅助支撑滚轮为约束位置;

(3)划分网格,连接件零件的网格划分采用自由网格形式,且允许网格自由过渡,划分网格后的连接件有限元模型单元数为113463个,自由度数为数为517173,节点数为172994。网格划分后的连接件零件有限元模型如图1所示。

图1 移动支架有限元模型

在完成上面步骤的操作后,实现了对移动支架的有限元模型构建,点击“运行”系统自动进行有限元分析与计算,得到了表1所示的移动支架的前5阶固有频率和图2所示的前5阶阵型。

表1 1-5阶固有频率及振型

表1所示为移动支架部件的前5阶固有频率和振型,从表中可以看出移动支架的共振变形主要发生在部件中的连接板零件上,其主要形式为连接板的延伸,弯曲和扭转,其主要原因在于连接板支架的约束部位较远,在工作过程中悬空且承受抓取机械手的重量和运动引起的动载荷,有必要对该部件在模态分析的基础上进行振动分析。且共振频率较设备中电机等驱动元件的工作频率较为接近,有必要对其展开详细的研究。

图2所示的1~5阶振型图中,移动支架的第1阶振型虽然是连接板的轻微翘起,但该阶振动的固有频率为141.31Hz,相较于激光去溢料机中的其他电气元件工作频率较为接近,工作过程容易发生共振现象,且变形状态为部件中连接板的上翘,发生末端物料抓取机械手的卡爪左右高度不平衡的现象,导致机械手无法精确抓取集成电路板,必须避免其共振频率的产生;第2阶振型导致了连接板的延长,对其末端机械手的影响不大;第3、4、5阶振型导致了连接板的上下弯曲变形,与前述第1阶振型的变形结果一致,也会导致末端抓取机械手的抓取精度降低和稳定性变差,必须避免。但考虑到产生这3阶振型的固有频率均在700Hz以上,远大于常用元器件的工作频率,此3阶振型在实际使用中发生共振破坏的可能性不大。

图2 移动支架第1-5阶振型

2 移动支架的震动分析

在前述频率分析的基础上,对移动支架部件开展震动研究,建立如图3所示的有限元模型。其中,为了能够在Simulation中模拟移动支架在很短时间内承受的力的快速施加与撤销,震动分析参数的设置如下:在0秒的时候,移动支架因步进电机的快速启动承受87N的最大载荷,该载荷在持续了0.3895秒后从第0.4秒开始撤销,一直持续到第3秒不再承受任何载荷,从第2秒开始又承受反向的最大载荷,持续时间依旧为0.3895秒,从第3.4秒开始至第4.5秒安全撤销载荷,具体物料抓取机构动作过程中移动支架所受载荷随时间变化的曲线如图4所示。

图3 移动支架有限元模型

移动支架受到冲击载荷后产生的振动响应,会由于空气和材料阻尼等因素的影响逐渐停止,在机构的下一个动作周期开始前恢复原来的静止状态,因此,为确保本次仿真结果的准确性,设置移动支架振动从开始到静止所花费的时间,通过计算本次研究设定为0.78s。

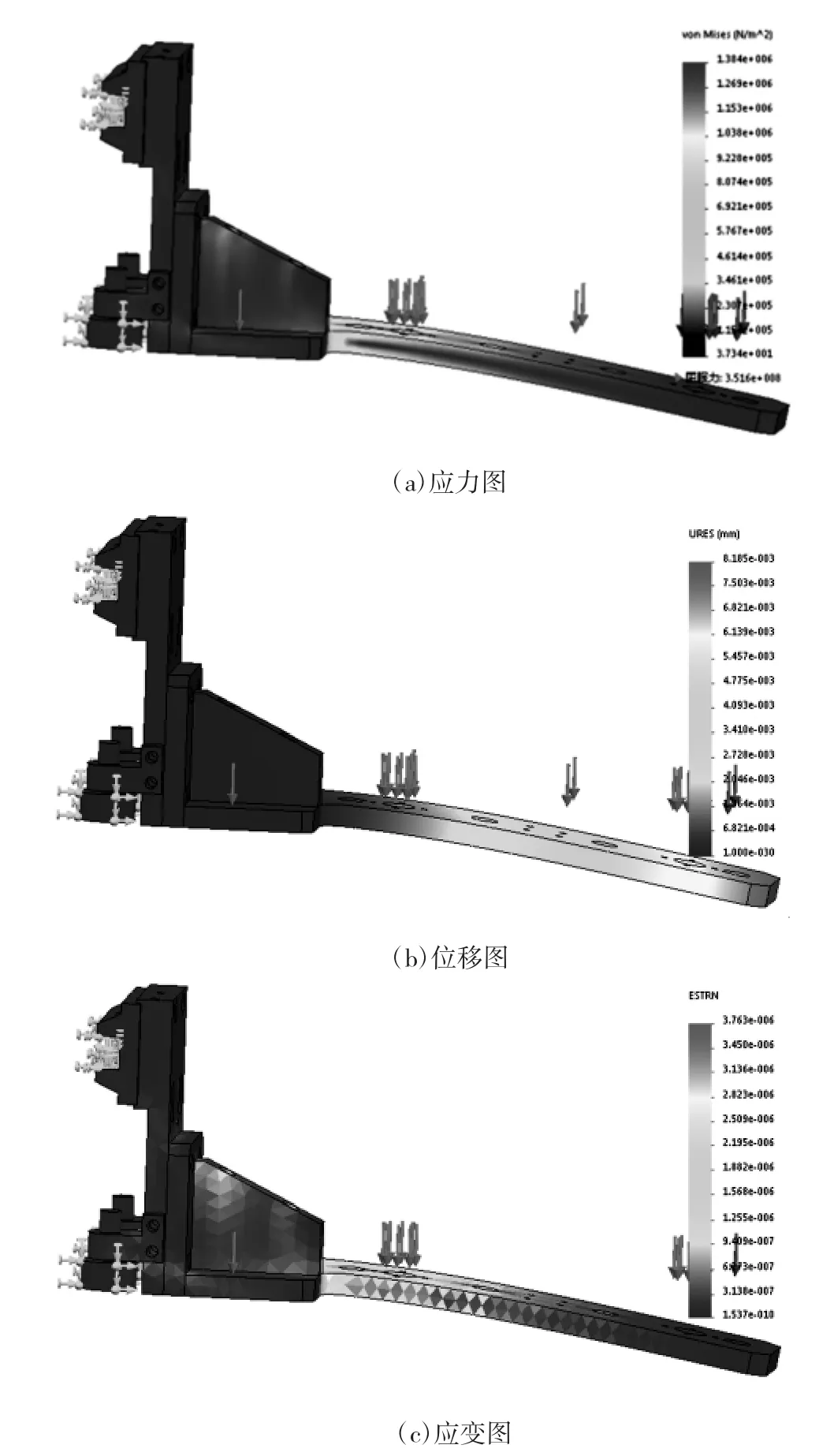

通过软件的自动运算,得到如图5所示的响应结果,即移动支架的连接平板部分因抓取机械手动作而上下摆动的位移情况。

由图可以看出,移动支架发生振动时的最大应力发生在连接板与支架本体连接的位置,其值为0.807MPa,与6061铝合金的许用应力值相比,远远满足使用要求;最大位移发生在连接板的末端,其值为8.185×10-3mm,相对于设备0.01mm的精度而言,能够满足其使用要求,最大应变发生的位置与最大应力位置一致,说明连接板发生振动时,该处位置发生变形或破坏的可能性较高,可以考虑增设加强助力或增大拐角半径以避免应力集中现象的产生。

图4 力随时间变化曲线

图6所示的响应图清晰的表达了移动支架连接平板在抓取机械手动作过程中的振动情况。由图可知,连接平板承受最大载荷作用后,由于悬臂梁的连接方式产生了振动,在初始的前0.4s时间内,连接板产生了0.0009mm的振动,幅度由0.0002mm的区间逐渐缩减至0.00005mm,0.4s之后振动快速减少至0.0001mm以内,且幅度逐渐减弱。从以上分析可知看出,连接板因突变载荷作用产生的振动最大值为0.0009mm,而物料抓取机构中机械手的工作定位精度为0.05mm,对激光去溢料机的物料抓取动作精度不会产生较大的影响,项目组设计的抓取机构移动支架具有较好的动作特性和强度,能够满足激光去溢料设备的使用要求。

3 结语

图5 移动支架震动分析

图6 移动支架连接平板摆动位移图

本文对全自动激光去溢料机中物料抓取机械手的移动支架部件,使用SolidWorks软件中的motion模块对该部件进行运动仿真,模拟部件在机构运动中的动作情况,以此验证机构设计的准确性。通过Simulation模块对部件中的连接板进行有限元震动分析,研究移动支架的连接板在突变载荷作用下产生的震动情况,发现移动支架产生的最大震动位移为0.0009mm,并逐渐减弱对机构的动作情况和精度不会产生影响。通过使用SolidWorks软件开展全自动激光去溢料机的设计,有效地缩短了研发周期,保障了设计结果的可行性和准确性。