大型机械伺服压力机在热成形工艺中的应用

2021-01-25吴书森

冯 翔,冯 涛,时 欣,吴书森,严 惠

(扬州精善达伺服成形装备有限公司,江苏 扬州 225000)

无论是燃油汽车还是电动汽车,轻量化的车身都是汽车制造企业的研制重点,目的是为了降低油耗或者增加电池的续航里程。汽车的轻量化使得重量轻、强度高的冲压件需求日益增加。近些年,高强度钢板热成形技术已成为汽车车身轻量化的主要途径之一。世界各国的相关企业和研究院所均在高强度钢板成形加工的研究中投入了大量的精力。

高强板热冲压成形是金属成形工艺中的一种方式,其生产线相较于冷冲压生产线最明显的区别就是,在此生产线上把含硼钢等板料先加热再冲压成形,在模具内实现保压淬火冷却,从而获得更高的强度、抗变形性与硬度,成形零部件的抗拉强度高达1600~2000MPa,其相关装备和核心技术的研究也将成为冲压界新的研究热点[1,2]。全自动化的热成形生产线包括拆垛装置、加热炉、快速运转机构、冲压主机和其他周边设备。作为生产线的主机,热成形压力机的重要程度不言而喻。

1 热成形压力机的要求与分类

热成形工艺要求加热后的工件被送入压力机后,滑块需快速下降,在钢板仍具有很高的延展性时进行快速冲压、合模、保压,通过水冷却模具进行快速的循环冷却,使得钢板经淬火后得到的均匀的马氏体组织,进而得到强度很高的热冲压承力件。这就要求热成形压力机滑块具有快速冲压合模、成形后具有长时间稳定的保压功能,也就是需同时具备机械压力机的快速运转能力和液压机的保压能力。

随着热成形工艺的应用范围越来越广,热成形工件尺寸将越来越大,为提高生产效率,大部分厂家采用一模多件的生产模式,图1所示为一模四件生产的模具。一模多件的生产模式对压力机提出大台面、大成形力以及压力均匀性的要求。同时,不同的材料、不同的镀层其成形工艺都不尽相同,对成形设备的要求也随之变化,高精度、高生产效率、扩大成形工艺范围成为热成形压力机未来的主要发展方向。

图1 一模四件生产的模具

总的来说,用于热冲压成形工艺的冲压设备还应具备以下条件:

(1)滑块的行程必须要大。热成形零件的成形高度一般较高,加上机械手取料需要的空间,故滑块的行程一般在800mm~1000mm之间。

(2)滑块空行程时间短。滑块上模从上死点开始下行直到接触钢板这段行程不做功,属于空行程。为了保证加热好的钢板从放入模具后到成形开始前的温度损失小,在这段滑块空行程内消耗时间必须要很小,故需要滑块具有很高的运行速度,最高速度应能达到1000mm/s。快速回程的能力同样重要,也是提高生产效率的重要保证。

(3)成形阶段降速缓行。合适的变形速度对金属材料的塑形的影响比较复杂,热变形时,变形速度的提高,会引起抗力明显增大[1]。

(4)具有下死点保压一段时间的功能,同时能提供模具冷却水的接口和下模顶出的液压系统。

(5)具有关键部位的监控。冷却水的压力、流量和温度,板料成形前后的温度等。

大型热成形压力机多以8000kN、12000kN和16000kN三种公称压力为最常用,滑块行程在1000mm~1200mm之间,常用的整机结构按动力源不同分为的是快速液压机和机械式伺服压力机。

以快速液压机作为热成形主机的厂家有德国SCHULER、瑞典AP&T和我国的合锻等,为了保证压力均匀性和提高抗偏载能力,快速液压机的驱动部分采用一个主缸加四个辅助缸的五缸结构。天津锻压的则采用液压缸+肘杆复合驱动结构,以高精度小通径低阻尼复合液压油缸为动力源带动副滑块驱动四个对称的肘杆机构,再通过肘杆机构驱动主滑块上下运动。值得注意的是,热冲压加工时板料的温度为900℃左右,为了安全生产,应使用抗燃液压油来替代传统的液压油。图2所示为AP&T公司生产的用于热成形工艺的液压机。

图2 AP&T热成形伺服液压机[4]

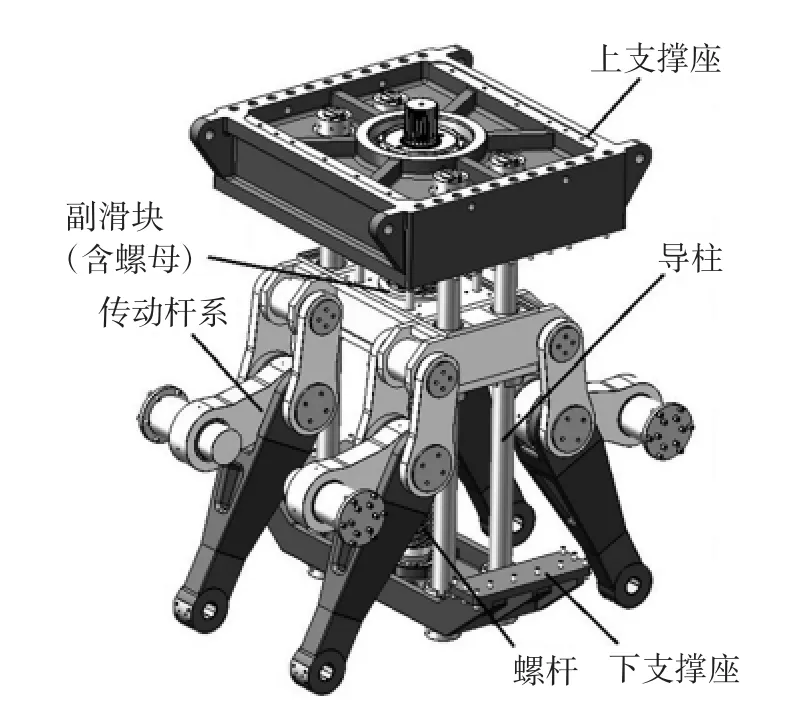

目前,以机械伺服压力机为热成形生产线主机的厂家有西班牙的FAGOR和台湾的SEYI公司,国内来说,徐州锻压和扬州精善达也以机械伺服压力机作为热成形生产线的主机。前两者以偏心齿轮驱动连杆(即四连杆机构)作为传动结构,后两者以丝杠螺母驱动多连杆机构作为传动结构。图3所示为SL4-12000型机械伺服热成形压力机的丝杠螺母驱动多连杆的传动机构三维模型。

图3 丝杠螺母驱动多连杆机构模型

2 大型机械伺服热成形压力机的应用

按照市场占比来说,目前国内外热成形生产线主机多为液压机,其优势是实现成本较低,但是整线生产效率和可靠性都难以提升。而且液压机的一些特点限制了其在热成形工艺中的应用,比如滑块运行速度低、液压系统的噪声、较高的能耗等。而由于伺服电机的特性,机械伺服压力机可提供最合适的成形速度和加工曲线,可在下死点保压,能耗是相同输出压力的油压机的30%[6]。

由于机械伺服压力机没有飞轮等储能机构,所以同样吨位的机械压力机,传动杆系不变的情况下,伺服压力机的电机功率比普通压力机的电机功率要大得多。现阶段,大功率的伺服电机及大功率的伺服驱动器的采购成本仍旧居高不下,这是限制小型伺服压力机发展的重要因素,而大型机械伺服压力机驱动部分的成本占比则相对较小,故大型机械伺服压力机的推广和应用已经初见成效。

机械伺服压力机在热冲压成形中的应用,对提高热冲压成形性能具有重要意义[7]。无论采用偏心齿轮驱动结构还是以丝杠螺母多连杆机构作为传动结构,其核心的技术难点都是一致的,主要有两个方面:多伺服电机同步驱动技术和下死点保压控制技术。

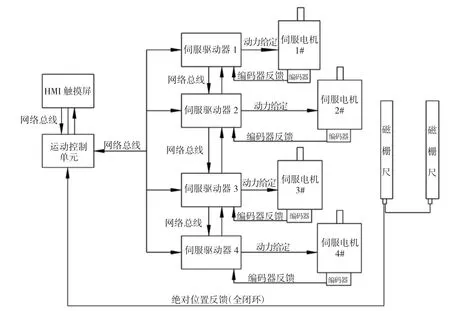

2.1 多伺服电机同步驱动技术

热成形压力机的吨位大,需要的主伺服电机的功率也很大,受限于大功率伺服电机和伺服驱动器的采购渠道及成本,现在大型机械伺服压力机均采用了多伺服电机的驱动形式,即采用多台小功率的驱动器控制多台伺服电机。

多伺服电机驱动技术具有以下优势:①减小伺服电机功率要求,扩大采购渠道、降低制造成本,缩短生产周期;②某个伺服电机出现故障时可以降低总吨位继续生产,避免了单电机故障引起的停机风险与损失;③虽然采用了电容储能模式,但是单台大功率伺服驱动器的启动瞬间需要在极短的时间内,为直流母线充电,对电网的瞬时冲击非常大。而采用多电机方式,可在控制中采用智能选用方式,根据实际工况以及工艺,可以自动切换任意一台或几台电机,避免了多台驱动器同时充电从而对电网产生巨大冲击。图4所示为SL4-12000多伺服电机安装现场,图5为多伺服电机控制流程原理图。

2.2 下死点保压控制技术

热成形工艺最显著的特点就是合模后保压,在保压的同时对板料进行模内淬火。液压机为了保持合模压力,即保持滑块在下死点静止,需要保持几个液压泵的连续运转,同时也消耗了大量的电能。

图4 多伺服电机安装现场

机械伺服压力机通过电气部分与机械部分的配合,可以自由控制滑块的运动,独特的保压控制技术在下死点保压过程中保持滑块静止不动,此时的伺服电机不转动,从而可以不用消耗能量或者消耗较少的能量。

作为数字化的设备,机械伺服压力机的控制系统可以采集在生产过程中的各种数据,可以得到热成形一个循环周期中时间与滑块位移、主电机电流的关系,以SL4-12000型机械伺服热成形压力机为例,其工作过程中的相关曲线如图6所示。图6中的电流曲线是单个伺服电机的电流曲线,可以看到,除了电机加速阶段,其余阶段(尤其保压阶段)的电流都比较低,消耗的电能较少。

图5 多伺服电机控制流程原理图

图6 SL4-12000型机械伺服热成形压力机工作曲线

3 结论

虽然国内热成形主机市场总的需求量很大,但是大型机械伺服压力机的占比很小,仍旧以液压驱动的压机为主,这是由于大型机械伺服压力机的技术门槛很高,相关的专业技术人才较少,愿意投入精力从研发、试制、优化直到到推广量产的压力机生产厂家也很少。

热成形工艺的特性对压力机提出更高的要求,其可变且精确的滑块位移曲线和精准的下死点保压能力在机械压力机中均只能通过大功率伺服驱动技术实现。从适用性、易用性、可维修性和投入产出比等方面来说,采用大型机械伺服压力机来作为热成形生产线的主机都是值得的。