纳米SiO2分散液对水泥基材料性能的影响及机理

2021-01-23孔德玉许焰炜黄森乐蔡奖权

孔德玉,许焰炜,苏 勇,3,黄森乐,蔡奖权

(1.浙江工业大学 土木工程学院,浙江 杭州 310023;2.浙江加州纳米研究院 台州分院,浙江 台州 318000;3.湖北省城建设计院股份有限公司,湖北 武汉 430050;4.浙江中能工程检测有限公司,浙江 杭州 311006)

近年来,大量研究表明:纳米SiO2具有较好的火山灰活性和填充效应,在水泥基材料中掺入纳米SiO2,可更有效改善硬化水泥基材料的微观结构,提高硬化水泥基材料的物理力学性能和耐久性能[1-12]。然而,纳米SiO2具有极高的表面活性,其比表面积巨大,因而纳米SiO2粉体通常以团聚体颗粒形式存在。直接掺加这种团聚的纳米SiO2对新拌水泥基材料的流动性影响较大[13];同时,团聚粒径较大的颗粒,虽然其火山灰效应可吸收水泥水化产物氢氧化钙,形成C-S-H凝胶,在一定程度上可提高硬化水泥基材料强度和耐久性,但颗粒本身的强度却较低,其增强作用明显不如团聚粒径较小的颗粒[14]。

除纳米粉体外,工业上应用广泛的硅溶胶是纳米SiO2的另一种存在形式[15]。然而,研究发现[16-17]虽然溶胶形式的纳米SiO2在溶胶中以单分散颗粒存在,但在水泥基材料中掺加的硅溶胶纳米粒子,在水泥与水接触后立即水化形成的离子作用下,极易失去稳定性,形成絮凝体甚至凝胶体,这不仅导致新拌水泥基材料流动性明显下降,而且还会造成水泥水化产物CH异常长大,这种异常长大的CH使硬化水泥基材料在发生溶蚀作用后,留下的孔隙更大,导致其溶蚀后的强度下降更明显[17]。因此,选用一种团聚粒径较大的沉淀法纳米SiO2粉体作为原材料,采用行星球磨机对其进行球磨分散,制备了纳米SiO2分散液,研究了掺纳米SiO2分散液对新拌和硬化水泥基材料性能及机理。

1 原材料与实验方法

1.1 原 材 料

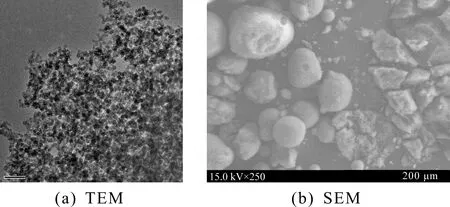

采用取自杭州建工建材有限公司的海螺52.5普通硅酸盐水泥,标准稠度用水量约26%,3,28 d抗压强度分别约25.1,55.8 MPa。减水剂为FDN型高效减水剂,质量分数30%,推荐掺量为水泥用量的1%。细骨料采用0.6~1.18 mm单粒级石英砂,细度模数为2.87。纳米SiO2为浙江更楼化工有限公司生产的沉淀法纳米SiO2(Precipitated silica powder, PSP),一次粒径约20~30 nm(图1a),但其团聚粒径很大(图1b),即使在进行TEM分析前经强烈超声分散,纳米颗粒仍明显团聚在一起(图1a)。

图1 沉淀纳米SiO2的TEM与SEM照片

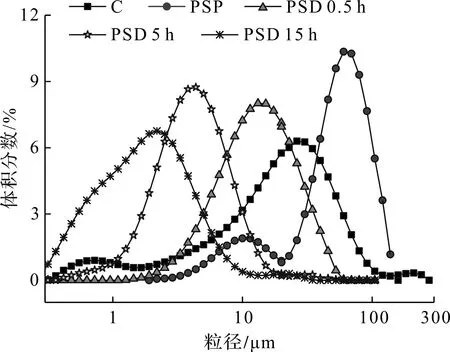

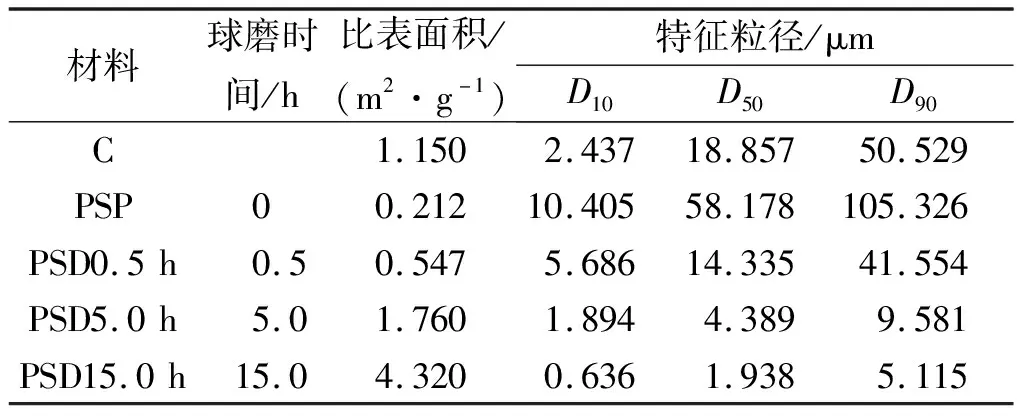

水泥、纳米SiO2微粉和将纳米SiO2微粉经球磨分散0.5,5,15 h后得到的纳米SiO2分散液(PSD)中纳米颗粒的粒度分布曲线如图2所示,其特征粒径如表1所示。激光粒度衍射分析(Mastersizer 2000, Malvern)表明其团聚粒径甚至高达100 μm以上(图2),其粒度分布与水泥类似,呈双峰分布,但粒度明显大于水泥,其中位径D50高达58.187 μm,D90高达105.326 μm,均明显高于所用水泥颗粒的特征粒径(图2和表1)。

图2 水泥、纳米SiO2粉末及纳米SiO2分散液(PSD)粒度分布

表1 水泥、纳米SiO2粉末及分散液激光粒度特征参数

由图2可知:采用球磨方式得到的纳米SiO2分散液,其团聚颗粒粒径明显减小。球磨0.5 h后,所得分散液中团聚颗粒中位径D50从纳米微粉的58.178 μm减小为14.335 μm,按粒度分布曲线计算的颗粒比表面积从0.212 m2/g提高至0.547 m2/g。球磨分散5 h和15 h时,中位径D50进一步分别减小为4.389 μm和1.938 μm,比表面积分别增大为1.76 m2/g和4.32 m2/g。

1.2 实验方法

1.2.1 纳米SiO2的球磨分散

采用QM-1SP2行星球磨机(南京大学仪器厂)对纳米SiO2进行球磨分散,水料比为4∶1,球磨时间分别为0.5,5,15 h。

1.2.2 半绝热水泥水化热测试

采用半绝热量热仪研究纳米SiO2分散液对水泥水化放热温升的影响。为减少采用搅拌机搅拌和转移净浆过程中的热量损失,净浆制备时,称取100 g水泥,按w/c为0.4的水灰比,将水泥和水倒入尺寸为φ50.8 mm×101.6 mm的量热容器中快速搅拌1 min后,立即置于测试仪中,采用Omega数据采集仪采集浆体水化过程中的温度变化。实验时室内温度为21.2 ℃左右,纳米SiO2掺量为水泥用量的1%和2%。掺加时,因掺入纳米SiO2分散液会引入水,故实际用水量扣除因此而带入的用水量。

1.2.3 水泥砂浆流动性与强度测试

采用砂浆程控搅拌机制备砂浆,其水灰比为0.4,灰砂比为0.44,减水剂掺量为水泥用量的0.55%,纳米SiO2掺量分别为水泥用量的1%和2%。掺加纳米SiO2分散液时,扣除其中引入的水分,使其最终水灰比保持一致。采用SC145型砂浆稠度仪(天津建筑仪器厂)测定砂浆的沉入度,取2 次测定结果的平均值作为最终的流动性测定结果。成型70.7 mm立方体试件,标准养护24 h后拆模,然后放入(20±1)℃水中养护至规定龄期后,采用60 t万能试验机,按JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》进行强度测定与结果评定。

2 分析与讨论

2.1 掺纳米SiO2分散液对水泥水化放热温升的影响

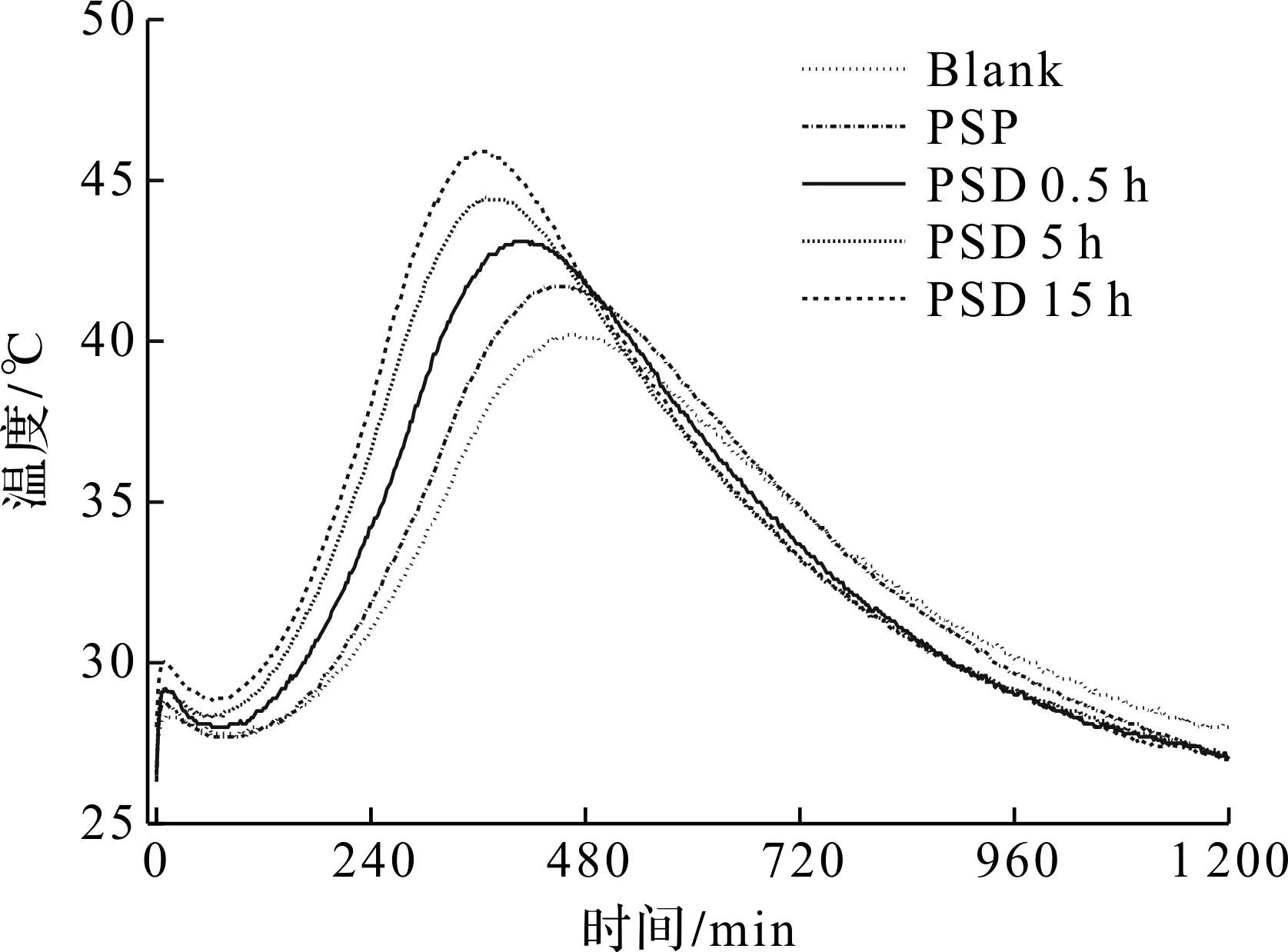

掺纳米SiO2分散液对水泥净浆水化放热的影响如图3所示。

图3 掺1%纳米SiO2对水泥水化放热温升的影响

由图3可知:掺纳米SiO2颗粒和纳米SiO2分散液均不同程度促进水泥水化,且随球磨时间延长,其促进水化效果越明显。研究发现[6,9]:掺纳米SiO2颗粒促进水泥水化主要与纳米SiO2颗粒对水化产物钙离子和氢氧根离子的吸收作用有关,其吸钙能力越强,促进水泥水化效果越明显。很明显,掺纳米SiO2分散液可在掺纳米SiO2颗粒的基础上进一步促进水泥水化,其原因主要与球磨过程增大了纳米SiO2颗粒与溶液中Ca2+和OH-的接触面积,其吸钙能力明显增大有关。

2.2 掺纳米SiO2分散液对砂浆流动性的影响

掺纳米SiO2分散液对砂浆沉入度的影响如图4所示。

图4 掺纳米SiO2对水泥砂浆沉入度的影响

由图4可知:与对比砂浆相比,掺1%和2%纳米SiO2微粉的砂浆沉入度均明显下降;而掺纳米SiO2分散液时,与掺纳米SiO2微粉相比,掺1%纳米SiO2颗粒的水泥砂浆沉入度随球磨时间的延长而逐渐增大,掺球磨15 h的纳米SiO2分散液时,所得砂浆沉入度已接近对比砂浆;原因可能是球磨处理改善了纳米SiO2颗粒的填充效应。掺纳米SiO2粉体时,由于粒径较大的团聚颗粒不仅无法发挥填充作用,且因其高吸水性将砂浆中对流动性有增强作用的自由水吸附,因而导致砂浆流动性明显下降[6];而掺纳米SiO2分散液时,球磨处理使团聚颗粒粒径明显减小,因而可发挥填充效应的颗粒明显增多。此外,这种团聚颗粒吸附了原本水泥颗粒间空隙中对流动性无贡献的部分自由水,在小粒径的团聚颗粒在发挥填充作用后,可将水泥颗粒间空隙中的部分自由水挤出,使其发挥对胶凝材料的包覆与润滑作用,因而可提高砂浆流动性。这种可发挥填充效应的颗粒随着球磨时间的延长而增加,改善了砂浆的流动性。

然而,当纳米SiO2掺量增加至2%时,因球磨处理改善填充效应而引起的流动性改善似乎并不明显。掺纳米SiO2分散液时,随球磨时间延长,所得砂浆沉入度呈先略增大后略减小趋势。究其原因,这可能与掺量较大时,所掺纳米颗粒已超出其发挥填充效应所需掺量,超出部分因其具有较大的吸水性而导致对流动性发挥作用的表面包覆水和自由水减少,因而在掺量较大时,球磨处理对改善流动性效果并不明显。由此可见,掺加纳米颗粒时,从发挥填充效应出发,掺量不宜过大。

2.3 掺纳米SiO2分散液对砂浆强度的影响

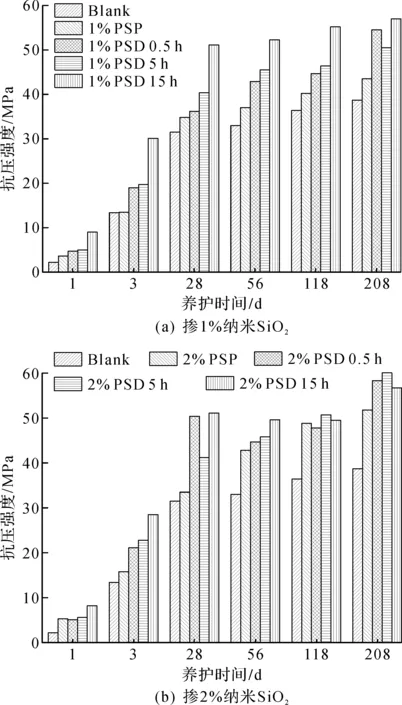

掺纳米SiO2分散液对不同龄期水泥砂浆抗压强度的影响如图5所示。

图5 掺纳米SiO2分散液对水泥砂浆强度的影响

由图5可知:与对比砂浆相比,掺1%纳米SiO2微粉和纳米SiO2分散液均可明显提高砂浆的抗压强度,且随球磨时间延长,其早期与后期强度均明显提高。很明显,这与球磨处理增大了纳米SiO2颗粒与水化产物CH的接触面积,其火山灰活性反应速度加快有关,增强效果随球磨时间延长而逐渐显著。然而,对比图5(a,b)可知:掺量为2%时,虽然与对比砂浆相比,强度也明显提高,但与掺量为1%时相比,其进一步增强效果并不明显。

Kong等[13]研究表明:在水泥浆体中掺加的团聚颗粒虽然可与水化产物CH发生火山灰反应,形成C-S-H凝胶,但纳米压痕测试表明,这种火山灰反应后的团聚颗粒本身强度和弹性模量却较小,其原因主要与团聚颗粒中纳米颗粒间呈松散团聚有关。因此,掺纳米SiO2粉体和纳米SiO2分散液时,若纳米SiO2团聚粒径较大,或发挥填充效应的纳米颗粒出现冗余时,这种团聚颗粒反而会成为硬化水泥砂浆中的薄弱环节,其掺量增大所致的进一步增强效果也有所减弱。

2.4 掺纳米SiO2分散液对硬化水泥石微观结构的影响

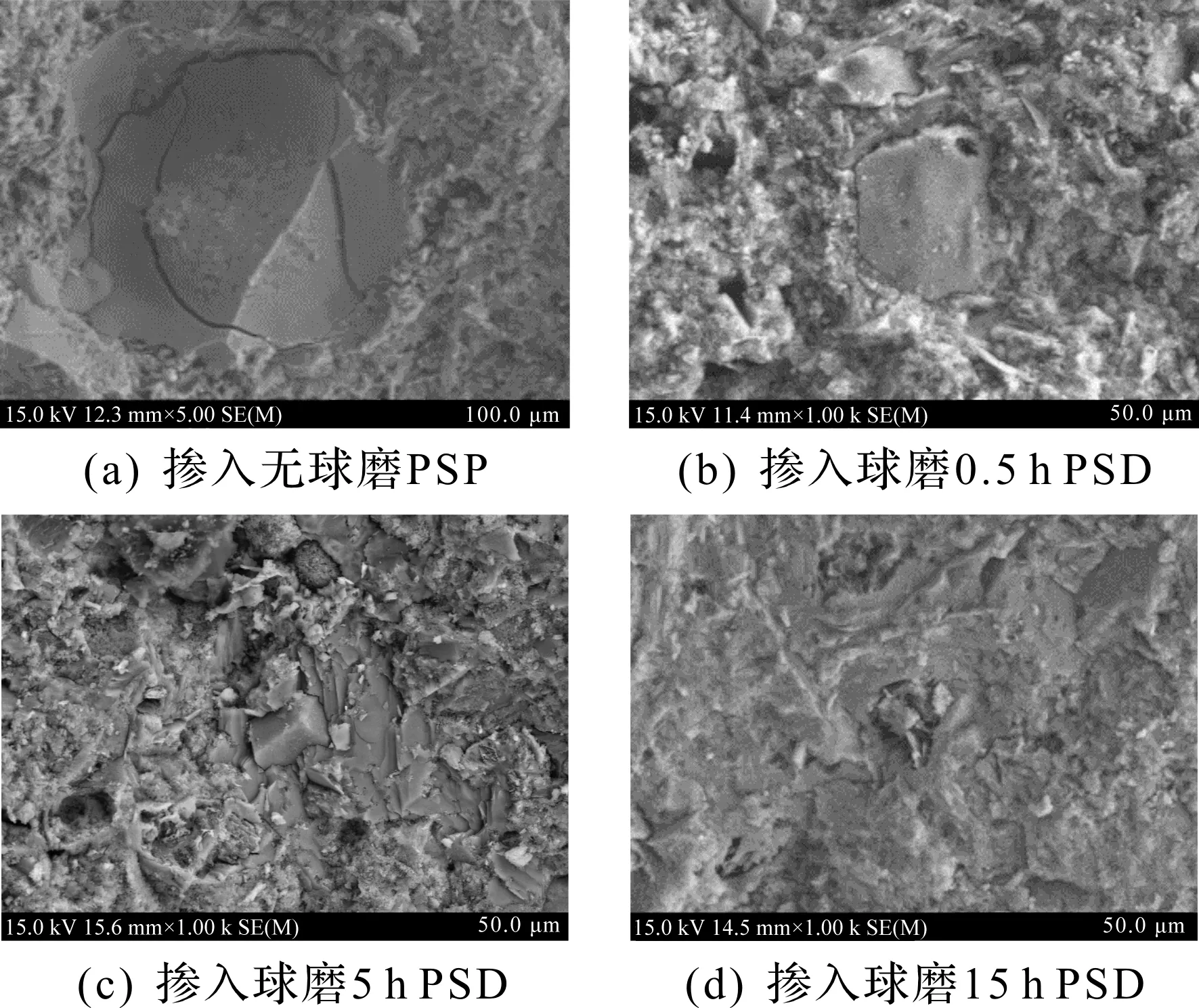

养护180 d后的掺1%纳米SiO2硬化水泥石SEM照片如图6所示。

图6 掺1%纳米SiO2分散液硬化水泥石SEM照片(180 d)

由图6可知:掺纳米SiO2粉体时,在硬化水泥石中很容易发现团聚粒径很大的纳米颗粒填充在水泥水化产物中,但其与硬化水泥石间存在明显界面,且制样时的干燥作用导致纳米团聚颗粒易开裂,表明与硬化水泥石相比,纳米团聚颗粒火山灰反应后的产物具有较大的收缩变形,其原因可能是由于水泥水化后除形成C—S—H凝胶外,还形成CH等晶态产物,这些晶态产物具有抑制C—S—H凝胶收缩开裂的作用;而纳米团聚颗粒的火山灰反应产物中除形成C—S—H凝胶外,无晶态物质产生,无法抑制收缩变形,因而其收缩明显较大,导致纳米团聚颗粒与水泥水化产物之间存在明显界面。掺纳米SiO2分散液时,随球磨时间延长,硬化水泥石中的团聚颗粒明显减小,团聚颗粒反应产物本身不易开裂,虽然团聚颗粒与水泥水化产物之间仍存在因收缩变形不一致产生的界面裂纹,但与未球磨时相比,已明显减小。纳米SiO2粉体经球磨分散15 h后,其中的团聚颗粒已很小,在硬化水泥石中已很难找到纳米团聚颗粒。可见,在水泥砂浆中掺球磨较长时间的纳米SiO2分散液,有助于改善硬化水泥石微观结构,减少由于团聚颗粒收缩变形过大引起的团聚颗粒与水泥水化产物之间形成的界面过渡区和界面裂纹,从而有助于改善硬化水泥砂浆的力学性能。

3 结 论

通过球磨处理制备纳米SiO2分散液,研究了掺纳米SiO2分散液对新拌和硬化水泥砂浆性能的影响及机理,结果表明:1)与掺量为1%纳米SiO2微粉相比,掺等量纳米分散液的砂浆沉入度随纳米SiO2球磨时间延长而逐渐增大,其促进水泥水化和提高抗压强度的效果也渐趋显著,但纳米SiO2掺量为2%时,其对流动性和强度的进一步改善均未见明显效果。其原因可能与掺量为1%时,经球磨处理的纳米SiO2填充效应得以充分发挥,其吸钙能力也有所增强,而掺量较大时,发挥填充效应的纳米颗粒出现冗余,其火山灰反应产物因强度和弹性模量小于硬化水泥石,反而成为硬化水泥砂浆中的薄弱环节等有关。2)SEM分析表明:在掺纳米SiO2微粉的硬化水泥石中,易发现粒径很大的硬化团聚颗粒,其与水泥水化产物间存在明显界面,且收缩变形较大,干燥作用导致纳米团聚颗粒易开裂,原因可能是由于纳米团聚颗粒火山灰反应产物中除形成C—S—H凝胶外,无晶态物质产生,无法抑制收缩变形所致。而掺纳米SiO2分散液时,因其团聚颗粒粒径明显较小,其与水泥水化产物间形成的界面过渡区和因团聚颗粒收缩而引起的界面裂纹均明显减少,因而可有效提高硬化水泥砂浆力学性能。