粉末活性炭膜生物反应器深度处理印染废水的中试

2021-01-22刘鲁建张岚欣曹斌强张双峰

刘鲁建,董 俊,张岚欣*,王 威,熊 蔚,曹斌强,张双峰

(1.湖北君集水处理有限公司,湖北 武汉430065;2.湖北省污水资源化工程技术研究中心,湖北 武汉 430065)

随着社会的发展与工业化进程的加快,印染工业园区数量大规模增加,印染行业所排放的有机废水量与日俱增,印染废水具有污染物含量高、色度大、毒性大、难以生物降解等特性,对周边水体环境及居民健康造成了巨大的危害[1-3]。针对印染废水的特性,常用的处理工艺有吸附法、高级氧化法、膜分离法、生物降解法等。粉末活性炭作为一种良好的吸附剂,价格低廉、易获得、反应迅速且对CODCr、色度去除率较高;高级氧化法对CODCr、色度去除效果好,但加药量较大、污泥量大且处置困难[4];膜分离法可去除绝大部分有机污染物,但其投资及运行费用较高;生物降解法较为成熟,但污染物去除率较低,对于毒性较大的废水无法完全降解。对于成分复杂的印染废水,采用单一工艺无法获得对所有指标均良好的去除效果[5]。研究表明,膜分离法与粉末活性炭吸附组合工艺具有较好的应用前景,在组合反应器内集粉末活性炭吸附、生物活性炭吸附、微生物降解、曝气增氧、膜分离等多种功能为一体[6],对CODCr、氨氮、色度、浊度等去除效果显著。因此,作者以浙江省某印染工业园区排放的印染废水为研究对象,采用粉末活性炭吸附与超滤膜分离有机结合的工艺——粉末活性炭膜生物反应器(CUF)进行印染废水处理中试,考察出水的污染物去除情况以及膜组件的污染趋势,为实际生产应用提供指导。

1 实验

1.1 原水水质、材料与设备

中试工程地点位于浙江省某印染工业园区内,以工业园区原污水处理系统气浮池出水为原水,主要水质指标见表1。

表1 原水水质

粉末活性炭,碘值>900 mg·g-1、亚甲基蓝吸附值≥100 mg·g-1、比表面积>1 200 m2·g-1、水分≤8%。

粉末活性炭膜生物反应器(CUF),华清膜公司。采用浸没式超滤膜组件,过滤精度为0.01~0.05 μm,膜产水通量为15~25 L·m-2·h-1,截留分子量为10 000~60 000,材质为聚砜(PS,能有效截留水中细菌、胶体微粒、蛋白质、大分子有机物等),运行时超滤膜曝气量为0.4~0.6 m3·m-2·min-1,反冲洗频率为每20 min 1次,每周期反冲洗时间为15 s,反冲洗压力为0.045 MPa。

1.2 设计出水水质

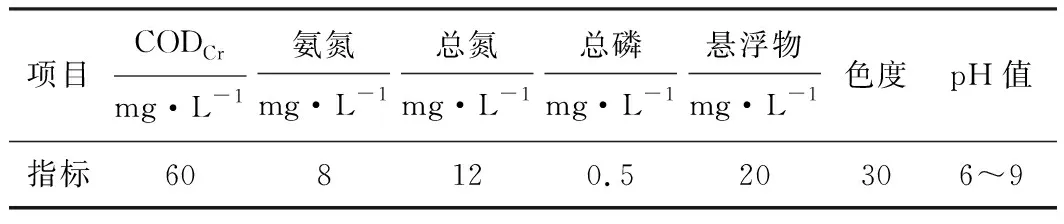

中试工程设计出水水质应满足GB 4287-2012《纺织染整工业水污染物排放标准》中表3规定的特别排放限值,主要出水水质指标见表2。

表2 设计出水水质指标

1.3 工艺流程(图1)

图1 中试工艺流程Fig.1 Process flow of pilot experiment

中试工程处理水量为200 m3·d-1。气浮池出水首先进入炭水预混合池,与炭浆进行炭水预混合,起初步吸附的作用,以降低后续膜分离池的污染物浓度;随后炭水混合物进入浸没式超滤膜分离池,膜池内定期补充一定量的再生粉末活性炭,在膜池内形成高浓度炭浆,有效吸附水中污染物,去除CODCr、色度,膜池内置浸没式超滤膜装置对水中粉末活性炭及悬浮物、胶体颗粒进行截留,出水透过超滤膜排出。系统连续运行10 d,每日取样检测各水质指标。

1.4 检测指标和方法

中试过程中定期检测CODCr、色度、悬浮物浓度,不定期检测氨氮、总氮、总磷浓度,计算相应指标的去除率。

CODCr浓度采用标准重铬酸钾法测定;色度采用稀释倍数法测定;悬浮物浓度采用重量法测定;氨氮浓度采用水杨酸-次氯酸盐光度法测定;总磷浓度采用钼酸铵分光光度法测定;总氮浓度采用过硫酸钾氧化-紫外分光光度法测定[7]。

2 结果与讨论

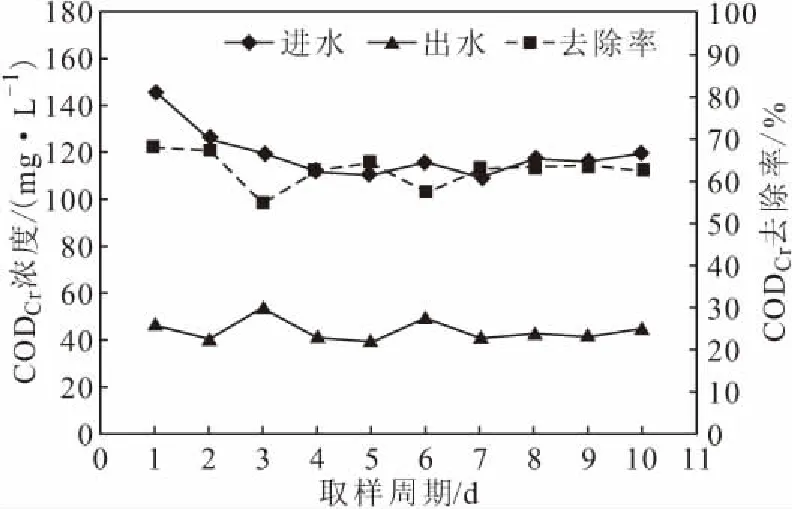

2.1 CUF对CODCr的去除效果(图2)

由图2可知,进水CODCr浓度波动范围为110~150 mg·L-1,出水CODCr浓度范围稳定在39~55 mg·L-1,CODCr去除率为55%~68%。对于较低污染物浓度的进水而言,采用超声波活性炭法吸附,CODCr去除率最高仅为55%;采用超滤膜法,CODCr去除率最高仅为53%[8];采用微电解-曝气法,CODCr去除率仅为45%左右[9];采用O3/H2O2工艺,CODCr去除率仅为49%[10]。与上述单一工艺或组合工艺相比,CUF工艺对CODCr去除率更高,出水CODCr可100%稳定达标。

图2 CUF对CODCr的去除效果Fig.2 Removal effect of CODCr by CUF

2.2 CUF对色度的去除效果(图3)

由图3可知,进水色度波动范围为50~65,出水色度范围稳定在4~10,色度去除率为80%~92%。印染废水中主要的显色物质为有机色素、有色金属离子等,某些酸性色素如品红溶液,降低pH值可增加活性炭表面正电点位的正电性和数目,促进活性炭吸附;如焦糖色素中大分子结构的显色物质较多,更适宜用孔径较大的活性炭吸附[11];活性炭对金属离子的吸附属于物理吸附和化学吸附并存,pH值的增大有助于色度去除率的提高,但过大的pH值会导致金属氢氧化物沉淀的生成[12],控制适宜的pH值可有效提高色度去除率。因此,粉末活性炭吸附可表现出优异的色度去除性能。对于色度较深的印染废水,采用生物降解法,色度去除率最高仅能达到50%~60%[13]。与之相比,CUF工艺对色度去除率更高,基本上可去除绝大部分显色物质,出水色度可100%稳定达标。

图3 CUF对色度的去除效果Fig.3 Removal effect of chromaticity by CUF

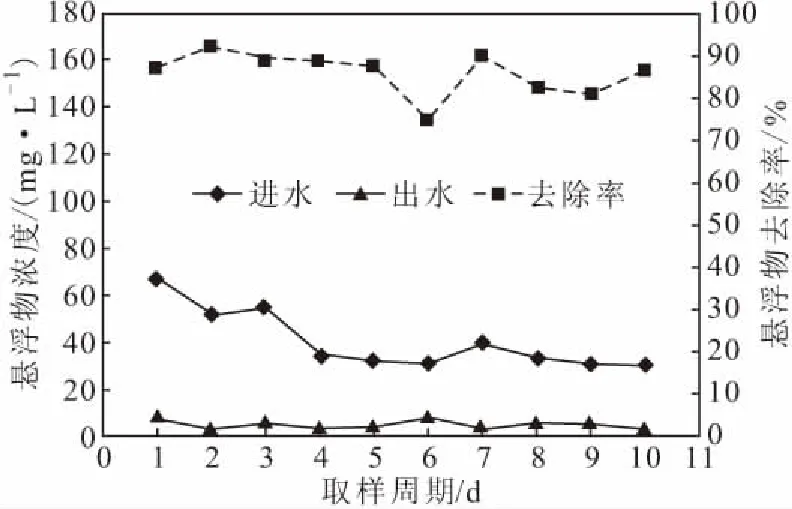

2.3 CUF对悬浮物的去除效果(图4)

由图4可知,进水悬浮物浓度波动范围为30~68 mg·L-1,出水悬浮物浓度范围稳定在4~9 mg·L-1,悬浮物去除率为74%~92%。对于悬浮物浓度较高的进水,采用超滤膜能有效去除胶体及悬浮物[14]。采用超滤膜与粉末活性炭组合工艺更能有效提高出水水质[15],在吸附去除CODCr及色度的同时,还可获得较高的悬浮物去除率。经CUF工艺处理后,出水悬浮物可100%稳定达标。

图4 CUF对悬浮物的去除效果Fig.4 Removal effect of suspended substance by CUF

2.4 CUF对其它指标的去除效果

中试系统连续运行期间,同时对氨氮、总氮、总磷指标进行了不定期的取样检测。结果显示,CUF对氨氮、总氮、总磷的去除率分别为75%~80%、3%~9%、25%~50%。分析原因为,CUF内大量曝气的好氧环境有利于氨氮的深度降解,但同时缺乏反硝化需要的缺氧环境,导致总氮去除率极低;通过反应器内超滤膜的过滤作用可截留部分含磷絮体,从而降低总磷浓度。

2.5 成本分析

中试系统主要投加的药剂为粉末活性炭,投加量为400~500 mg·L-1。考虑到经济性,所使用的粉末活性炭采用新炭和再生炭相结合的方式。中试期间累计用炭量为810 kg,折算药剂成本为1.16元·m-3;中试期间累计用电量为423 kW·h,折算电费成本为0.19 元·m-3;中试工程直接运行成本为1.35元·m-3,随着处理规模的扩大,运行成本将会更低。相较于采用高级氧化法去除CODCr及色度的工程而言,选用CUF工艺药剂费用可节省30%~35%[16],对于有迫切提标需要的印染工业园区,CUF深度处理印染废水在经济上是可行的。

2.6 存在的问题及解决方案

(1)由于反应器中投加了高浓度的粉末活性炭,长期连续运行时,如炭粉出现沉积,可能会导致超滤膜组件堵塞。建议加大曝气量,确保曝气量0.4~0.6 m3·m-2·min-1,利用水流扰动冲刷膜丝表面,避免形成浓差极化。

(2)中试工程对总氮的去除效果不明显,原因在于CUF内为大量曝气的好氧环境,无法实现反硝化脱氮。建议在有总氮脱除需要的工程项目中,CUF工艺之后再增加反硝化系统,以实现污水各指标的稳定达标。

(3)中试工程药剂成本虽然比高级氧化法有所降低,但活性炭的使用量较大,费用依然较高。建议对于大规模的深度处理工程,同时启用活性炭再生系统,可大大降低活性炭的使用成本,从而降低运行成本。

3 结论

采用将粉末活性炭吸附与超滤膜分离有机结合的粉末活性炭膜生物反应器工艺,能有效去除印染废水污染物,降低CODCr、色度及悬浮物浓度,对于氨氮和总磷也有一定的去除效果。在粉末活性炭投加量为400~500 mg·L-1的条件下,CODCr、色度、悬浮物去除率分别达到了55%~68%、80%~92%、74%~92%,出水水质可满足GB 4287-2012《纺织染整工业水污染物排放标准》中表3规定的特别排放限值。中试工程直接运行成本为1.35元·m-3,对于有迫切提标需要的印染工业园区,采用粉末活性炭膜生物反应器深度处理印染废水在经济上是可行的。