大跨径架桥分段过孔技术

2021-01-21李冲彭浩张士旭曹吉祥程笑

李冲 彭浩 张士旭 曹吉祥 程笑

摘要:悬臂施工大跨度刚构连续桥,常采用架桥机作为安装设备。当现场施工条件限制需进行架桥机分段过孔时,通过架桥机的支承结构提供水平外 力驱使架桥机主梁结构前移动完成过孔,若分段过孔过程控制不当有可能导致架桥机支承结构倾覆引起架桥机的垮塌事故,也有可能导致支撑墩身发生位 移及变形影响桥梁的架设精度。因此,架桥机过孔过程控制至关重要。本文依托工程实例,阐述了大跨径架桥机分段过孔的详细安装过程,并对各安装阶 段进行验算,过程控制严格,保证过孔顺利完成。

关键词:架桥机;分段过孔;过程控制

1 工程概况

1.1 工程概况

上港滨江城2#连廊,顺桥向采用连续钢桁架结构体系。连廊呈弧形布 置,双层,主桥梁长度为190.1m,通行宽度为19m,整个结构分为北边跨、 中跨、南边跨,跨径布置为56.7+82.3+51.1m,最大吊重72吨。南、北边跨 紧邻已有建筑,高度远超连廊,且施工场地附近有大片禁用面积,施工场 地及其狭小,采用支架法安装。中间主跨坡度为2%,横过长江口,护岸及 河中无法打桩,采用悬臂施工法安装,施工场地情况如下。

1.2 架桥机参数介绍

考虑到现场施工条件限制,中间主跨施工采用地面拼装为桁架分段再 悬臂吊装的安装方法,最终设置架桥机支撑在悬挑第一分段上,该分段利 用履带吊散拼安装,架桥机跨径68m,起重采用68m-200t架桥机进行安装,架桥机自北向南过孔。

架桥机由主梁、导梁、横移系统及反拖系统、天车及吊重系统、液压 系统、电气控制系统组成。

1、主梁

主梁结构为三角桁架形式,上弦杆由2根40b工字钢焊接而成,中间夹 20*400mm*12m钢板一块,另两工字钢外侧粘10*400mm*12m钢板2块,顶 面铺30*80mm*12m钢带作为轨道,总承力面积373cm2;

下弦杆 由4根28b槽钢、 中间夹20*280mm*12m钢板2块,底面垫 30*130mm*12m钢板2块,总承力面积370cm2;

腹桿为14b槽钢对扣焊接而成,每组腹杆共计4根,共16组;

主梁上下弦中心高2.6m,下弦中心宽1.35m; 材质均为Q235,其容许应 力 [ σ ]=170MPa ,根 据 以 上 数 据 计 算 可 得 ,该 主 梁 容 许 弯 矩 [M]=370*1.7*2.6=1635.4tm,容许剪力[T]=4*21.3*1.7*/1.1.=131t; 主梁每延 米自重q=1t/m,单根主梁标准长度12m,每列共计9根,共计2列。

2、前导梁

导梁结构为三角桁架形式,上弦杆由2根20b工字钢焊接而成,顶面粘 14*80mm*9m钢板一块,其材料横截面积A上=90cm2.

下弦杆由2根20b工字钢焊接而成,底面垫14*80mm*9m钢板2块,其材 料横截面积A下=100cm2。

腹杆材料为10#工钢。

导梁上下弦中心距2.75m,导梁标准节段长度9m,每列4根,共计2列; 根据以上数据计算可得,该导梁容许弯矩[M]=90*1.7*2.75=420.75tm,容许 剪力[T]=2*14.3*1.7/1.1=44t; 每延米自重q=0.3t/m,单根导梁标准长度9m,每列共计4根,共计2列。

2 架桥机分段自平衡过孔

2.1 安装顺序及施工组织

架桥机的安装按照横移轨道、托轮的安装→主梁及导梁安装→提升小 车安装→电器系统安装的顺序完成,各安装步骤组织情况见架桥机安装人 员机械配备表。

2.2 施工工艺步骤及验算

考虑到组拼场地狭小且远小于过孔需跨越距离,采用分段自平衡的方 法完成过孔。

1、在已架设好的北岸边跨和主跨第一节间悬挑端安装横移轨道和反托 轮组,中、后支点距离约30m。

2、在地面上组拼好一节主梁12m和前导梁36m共计48m长,用汽车吊整

体吊装放在后支和中支反拖轮箱上,此节段最大吊重22.8t;

④接1根主梁并将起重天车自重20t放置在距主梁尾部2m处做配重。

4、然后桥机整体前移到导梁前端距离中托62m(其中主梁长26m+导梁 长36m) 和中支后部主梁长46m,此时,桥机的抗倾覆力矩和倾覆力矩分别 为:

抗 20 44 1 462 1 1498tm 倾 1 262 1 0.3 36 44 813.2tm

抗倾覆系数K 抗 1.842 1.3安全

倾

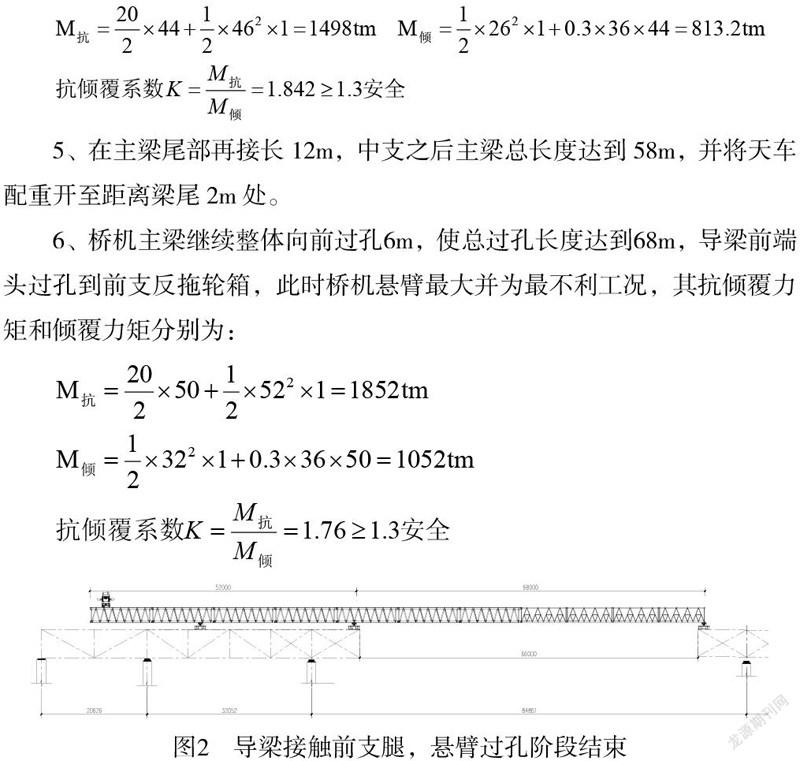

5、在主梁尾部再接长 12m,中支之后主梁总长度达到 58m,并将天车 配重开至距离梁尾 2m 处。

6、桥机主梁继续整体向前过孔6m,使总过孔长度达到68m,导梁前端 头过孔到前支反拖轮箱,此时桥机悬臂最大并为最不利工况,其抗倾覆力 矩和倾覆力矩分别为:

架桥机主梁的最大悬臂弯矩为M=1052tm≤[M]=1635.4tm,架桥机主梁 强度满足要求。

2.3 吊装时主梁强度复核

当天车吊重纵移喂梁时,双横移小车同时起吊梁段,并在两列主梁间 距中行走,此时吊重和小车的自重将平均分配到两侧主梁上;

当天车的吊重横移摆梁时,单小车起吊,架桥机和天车吊重横移到落 梁位置,此时小车起吊重量Q的7.5/9的重量压在安装一侧的主梁上;

当天车吊重74.5t纵移喂梁从北岸到南岸走到跨中时,主梁跨中的受力

最大,其单侧主梁最大弯矩为:

当天车吊重 74.5t,纵移喂梁 5m 和 63m,横移摆梁到位时,被安装一 侧的主梁承受的天车的轮压为:

由桥机主梁自重和该力在桥机主梁中产生弯矩和剪力为:

当天车吊重66.1t时,纵移喂梁15m和53m,横移摆梁到位时,被安装一 侧的主梁承受的天车的轮压为:

由桥机主梁自重和天车轮压产生弯矩和剪力为:

8、当天车吊重59.5t时,纵移喂梁25m和43m横移摆梁到位时,被安装 一侧的主梁承受的天车的轮压为:

P=59.5*7.5/9.5+10=56.97t,

由桥机主梁自重和天车轮压产生弯矩和剪力为:

该 桥 机 主 梁 容 许 承 受 的 最 大 弯 矩 和 剪 力 分 别 为 1635.4tm和T 135t ,而该主梁在架桥机架梁过程中所产生的最大 工作弯矩和最大剪力分别为 工m作ax 1045 .5tm和 T工ma作x T1 97.74t ,均 小于容许值 1635.4tm和T 135t ,结论安全。跨中位置该桥机主梁 容许承受的最大弯矩为1635.4tm ,经计算最小额定载荷81.58t.

2.4 吊装时横移轨道强度复核

1、横移轨道梁的强度计算

最不利工况:架桥机吊重75t和纵移喂梁5m和63m并横移摆梁到位时,中横移轨道梁悬挑端2m处所受的压力为:P1 74.5 7.5 10 2 - 2 - . 130.48t轨道梁固端弯矩和剪力分别为:134.44 2 260.95tm和T 130.48t架桥机前中横移轨道梁采用的是6根H582*300*12*17型钢并列焊接而成,每根轨道梁容许弯矩和剪力分别为:6 64 382tm和T 432t ,实际值均小于容许值,结论安全。

2.5 试运行检查

上述检查确认正常后方可试运行架桥机,并做如下检查:

1、空载试验

1) 提升小车空载沿主梁轨道来回行走数次,车轮无明显打滑现象,启 动、制动正常可靠。

2)开动提升机构,空钩升降次数,开关动作灵敏准确。

3) 把两台提升小车开至跨中,整机在前后5米范围内行走数次,启动、 制动正常可靠,车轮无明显打滑现象。

2、静载试验

为验架桥机起吊安全性,采用即将吊装的桁架分片静载试验对象,在 就位点进行试吊,再在桁架分片上增加配重,达到桁架重两1.25倍,提升 至距离地面(河面) 100毫米处,悬停10分钟后卸去负荷,检查架桥机主梁 是否有残余变形,反复数次后,主梁不再有残余变形。

3、动载试验

在桁架分片上增加配重,达到原桁架分片重量的1.1倍,起升机构和提升 小车在5米范围内慢速反复运转,各制动机构及电器控制應灵敏、准确可靠,主梁震动正常,机构运转平稳。卸载后各机构和主梁无损伤和永久变形。

3 结语

本文以上港滨江城连廊68m-200t架桥机实例来研究架桥机分段自平衡 过孔技术,详细介绍了各分段过孔过程,并做了抗倾覆验算和各构件强度 验算,解决了因架桥机组拼场地长度远小于过孔需跨越长度问题。此类大 型设备的安拆是其在正式架梁施工前后的非常关键的一环,本文的过孔工 艺可为类似工程提供参考。

参考文献:

[1]刘旭刚.DJ1000 架桥机安拆施工技术分析[J].公路交通科技(应用技 术版),2020,(第 11 期) .

[2]熊占鳌.桥梁建设架桥机安全运行研究[J].设备管理与维修,2020,(第 6 期) .

[3]许俊.水平力在节段拼装架桥机过孔作业中的影响分析及控制[J].科 技创新与应用,2014,(第 15 期) .

[4]高峰.公路桥梁架桥机安全管制措施[J].设备管理与维修,2020,(第 8 期) .

[5]张俊恒.步履式公路架桥机架梁施工技术[J].中国新技术新产品,2021,(第 5 期) .