基于SCADA数据特征提取的风电机组偏航齿轮箱故障诊断方法研究

2021-01-21邓子豪李录平李重桂

邓子豪, 李录平, 刘 瑞, 杨 波, 陈 茜, 李重桂

(1.长沙理工大学 能源与动力工程学院,长沙 410014;2.广州特种承压设备检测研究院,广州 510000)

风力发电机组(下文简称风电机组)偏航系统承受多重载荷,具有故障频率高的特点,其产生的故障(即出现偏航类缺陷)具有难以排除与修复、更换难度大和费用高等特点。孙鹤旭等[1]的研究统计表明,风电机组偏航系统故障率可达6.7%,因该系统故障而导致的风电机组停机比例占总停机的13.3%,故障时间占比过高严重影响了风电机组运行的安全可靠性。某风电场运行数据表明,偏航系统在年平均发生故障统计次数与单位容量年损失电量的2项数据统计中都位列前三[2]。

通过现场调研发现湖南某风电场2019年第一季度的故障构成中,有接近48%是偏航故障,更换了偏航电机8台,偏航齿轮箱3台,而偏航齿轮箱的更换意味着极其昂贵的维修费用,且会造成长时间停机,因此准确诊断偏航系统故障就显得刻不容缓。

现有大型风电机组均配有数据采集与监视控制(Supervisory Control And Data Acquisition,SCADA)系统,可以完成数据记录与储存、简单的阈值报警,但这种报警模式往往是风电机组发生较大故障时采取的不得已的措施,由于运行环境恶劣、不同部件相互之间的故障联系较为紧密以及工况切换频繁等情况,即使大型风电机组均装有SCADA系统,但该系统配备的警报系统会在相当短的时间内产生大量的警报信号(5 min内报警信息可达50多条)[3],难以准确地进行判断。由于偏航系统在风电机组中的重要位置及功能,对偏航系统的故障诊断提出了较高要求,需要针对偏航故障的诊断系统及时有效地诊断出偏航故障[4],而现有大部分SCADA系统只能进行电力生产过程的实时监测与存储,无法有效地预测风电机组的故障类型,这就造成了SCADA海量数据资源的极大浪费。为更好地利用好SCADA数据,笔者针对SCADA大数据环境进行数据挖掘与建模,以期对偏航系统故障进行有效预测与诊断。

1 偏航系统故障类型与机理

1.1 偏航系统基本组成

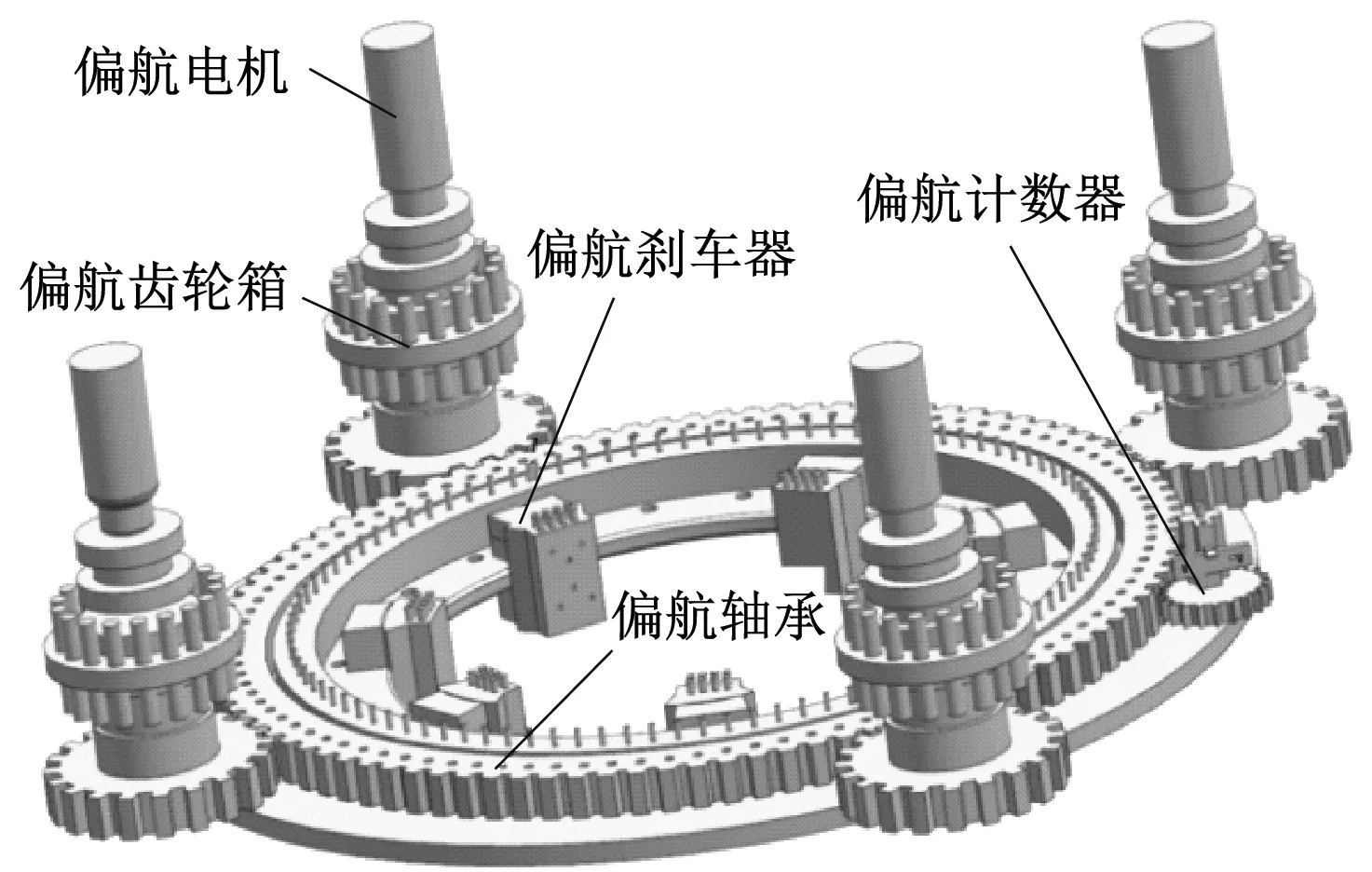

国内的大型风电机组主要采用主动偏航驱动的形式,其中以偏航电机为主进行驱动,偏航系统的结构如图1所示[5]。该系统主要由与机舱相连的偏航轴承模块,驱使机舱转向正对风向的偏航驱动模块(包括偏航电机与偏航齿轮箱),防止不偏航状态下机舱摆动的偏航制动器模块(也称偏航刹车器),还有防止偏航扭缆故障发生的保护模块等组成。

图1 偏航系统结构

偏航系统通常在旋转工况运行,即需要不断地转动机舱进行对风,偏航电机输出转速与力矩经偏航齿轮箱传动至偏航齿圈,进一步驱动偏航大齿圈(即与轴承为一体的齿圈),使机舱完成偏转,完成偏航。

1.2 偏航系统故障类型及机理

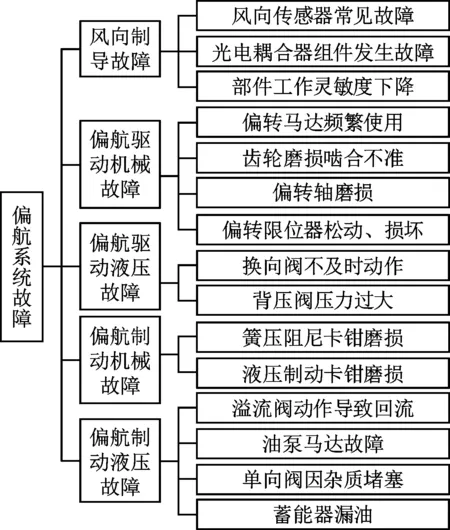

根据上节偏航系统的构成可知,按部件功能进行故障划分主要有风向传感器故障、偏航驱动故障和偏航制动故障三大类,但为了更清晰地了解偏航系统故障类型,又可将驱动故障和制动故障细分为机械类和液压类,详细分类见图2。

图2 偏航系统主要故障及原因

根据风电场运行情况可知,偏航系统部件中偏航齿轮箱结构最复杂,也是故障率最高和维修难度最大的部件之一。通过整理风电场整年的运维工作票和故障报告发现,偏航齿轮箱故障主要分为磨损和断齿2类。

笔者研究的偏航齿轮箱为三级行星齿轮箱,该部件主要由与偏航电机相连的联轴、行星齿轮架、太阳轮和行星轮组成,工作时偏航电机通过联轴驱动太阳轮,进而驱动行星轮,各级传动输出转矩。

1.2.1 偏航齿轮箱磨损故障

在机组日常运行中,偏航打齿现象经常出现,主要是由于风的随机性和偏航齿轮箱输出小齿与偏航大齿圈存在啮合间隙,只要润滑脂润滑充分,其损伤均在可控范围内。该类故障主要表现为偏航齿轮箱输出小齿因与偏航大齿圈轮齿相互啮合,表面发生磨损、小齿轮与大齿圈齿尖变钝(倒圆角现象)以及齿尖或轮齿齿面有沟槽、点蚀或剥落现象[6]。处理方式为打磨磨损的轮齿,重新调整润滑状况。

1.2.2 偏航齿轮箱断齿故障

此类故障一般出现在运行三年以上的风电机组,主要表现为:偏航齿轮箱内偏航小齿轮单齿或多齿断裂和行星架断裂,断裂形式为疲劳断裂或瞬间脆性断裂。偏航启动时偏航电机空转,致使机舱偏航无法正常进行,视断齿程度而定,轻则无法达到偏航预期目标位置,重则导致偏航电机振动异常,造成偏航大齿圈损坏等一系列连锁反应和昂贵的大部件更换费用,甚至影响机组安全运行。主要原因为运行时长和环境因素造成疲劳状态以及偏航电机之间不对称驱动造成冲击载荷。处理办法只能是停机,尽快更换偏航齿轮箱,防止情况恶化。

2 偏航系统故障诊断建模方法

2.1 故障诊断策略

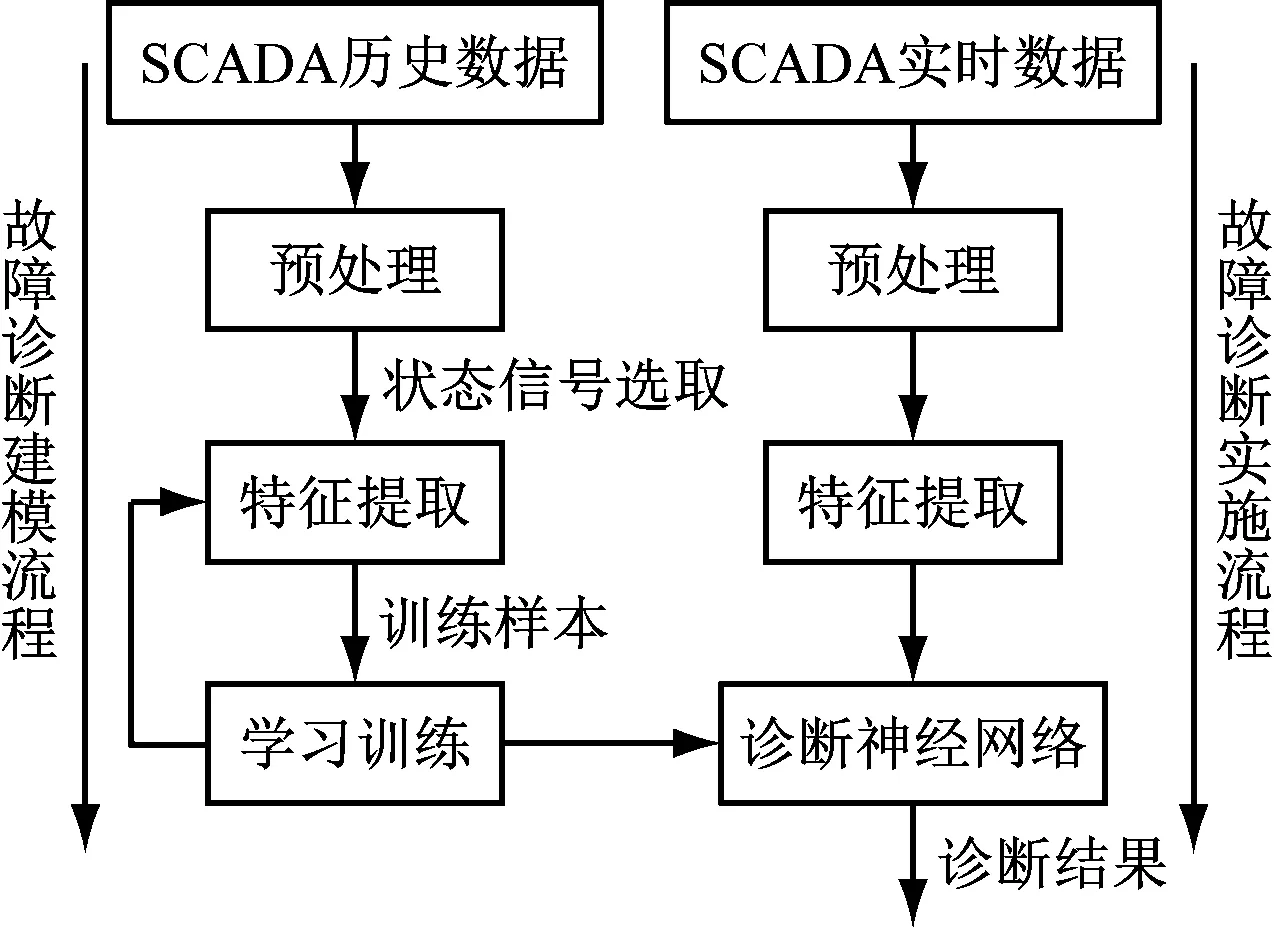

笔者提出一种基于SCADA数据特征提取的偏航系统故障诊断方法。首先进行SCADA系统中已有参数的筛选,再进行数据预处理(包括数据的粗清洗),最后对已选特征参数进行故障特征提取和归一化处理,得到用于神经网络诊断模型寻找参数间关系的训练样本集以及用于验证模型准确度的测试样本集。

该模型分为两大流程:(1)建模流程。首先训练出能很好地找出参数间关系的模型,再用样本集去测试模型精度。(2)实施流程。将实时数据导入训练好的模型,得到预测结果,这步与另一个流程相比无需测试结果。该诊断方法的技术路线见图3。

图3 故障诊断流程图

2.2 预处理方法

2.2.1 核密度-均值法

由于SCADA系统记录的参数多种多样,变化范围不同,量纲差异也较大,需要建立SCADA数据中提取规范的特征指标,作为前述“故障诊断模型”的输入数据。现有大型风力发电机组受外界环境和内部机械运行不稳定等随机因素的影响,导致SCADA数据采样值分布较广,难以直接发现表征偏航系统具体状态的相关标签参数,无法对其进行定性分析,因此有必要对采集到的数据进行预处理。

目前,风电领域常用的数据预处理方法主要有平均数法、最小二乘法和核密度-均值法[7]。据相关研究表明,核密度-均值法充分考虑了数据非对称性分布对处理结果的影响,具有良好的采样频率稳健性,能够更好地进行物理特性评价,也能较好地处理故障数据[8],故本文选用的数据预处理方法为核密度-均值法[9]。由于SCADA数据之间的关系错综复杂,且包含了很多无用数据,需要筛掉部分非正常记录数据,而核密度-均值法通过估计非参数核密度来分析样本数据,该方法不需要知道样本数据的分布情况。

设K( )为核函数,h为窗宽,X1,X2,X3,…,Xn为一元连续样本,则在任意点x处的总体密度函数f(x)的核密度估计为[8]:

(1)

数据处理的基本过程为:(1)获取SCADA源数据;(2)删除机组停机和未及时记录的数据,并对数据进行平均处理,用短时间平均值替代瞬时值,降低传感器信号的偶然误差;(3)选取切入风速与切出风速之间的数据带,并根据不同风速将其划分为若干组;(4)根据总体密度函数f(x),筛掉分布异常的功率数据,具体方法为将f(x)曲线中顶点位置数值的10%作为边界范围,去除该范围内的数值;(5)通过平均处理,计算得到每个风速下对应的功率中位点。

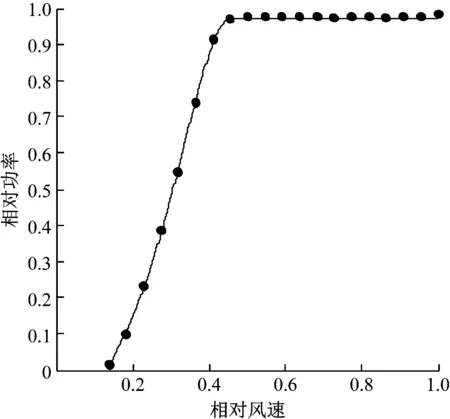

通过上述步骤得到相对风速与相对功率的拟合曲线,如图4所示。

图4 相对风速与相对功率拟合曲线

2.2.2 归一化处理

部分特征参数不易确定其特征提取模型,因此统一采取最小-最大规范法,该方法是将数据格式转换或统一成适合建模的形式,分别以每个参数数据的最小值和最大值作为界限,以该参数数据平均值作为基准,将每个具体数值按比例归一化至[0,1],相应公式如下[9]:

(2)

找到每个参数对应数据的最大值与最小值(SCADA参数中大部分有额定值,则视为最大值),求得每个参数的平均值后,用上式计算其归一化后的值。

2.3 偏航齿轮箱状态信号选取

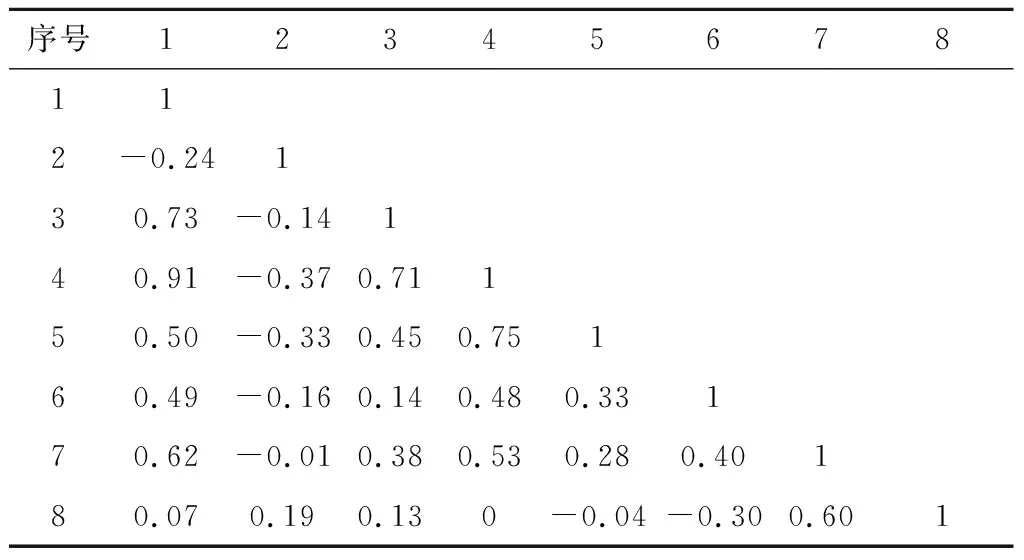

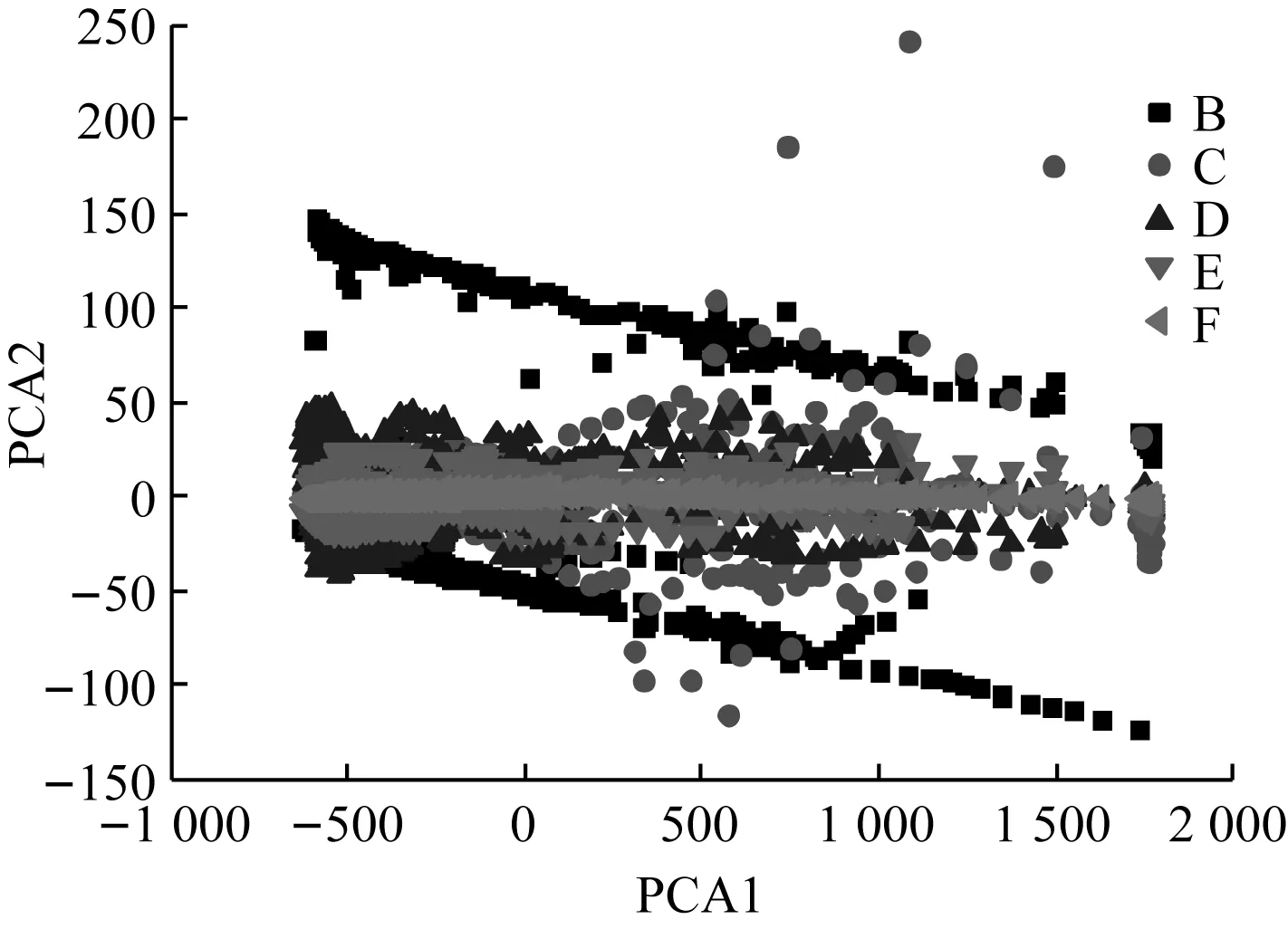

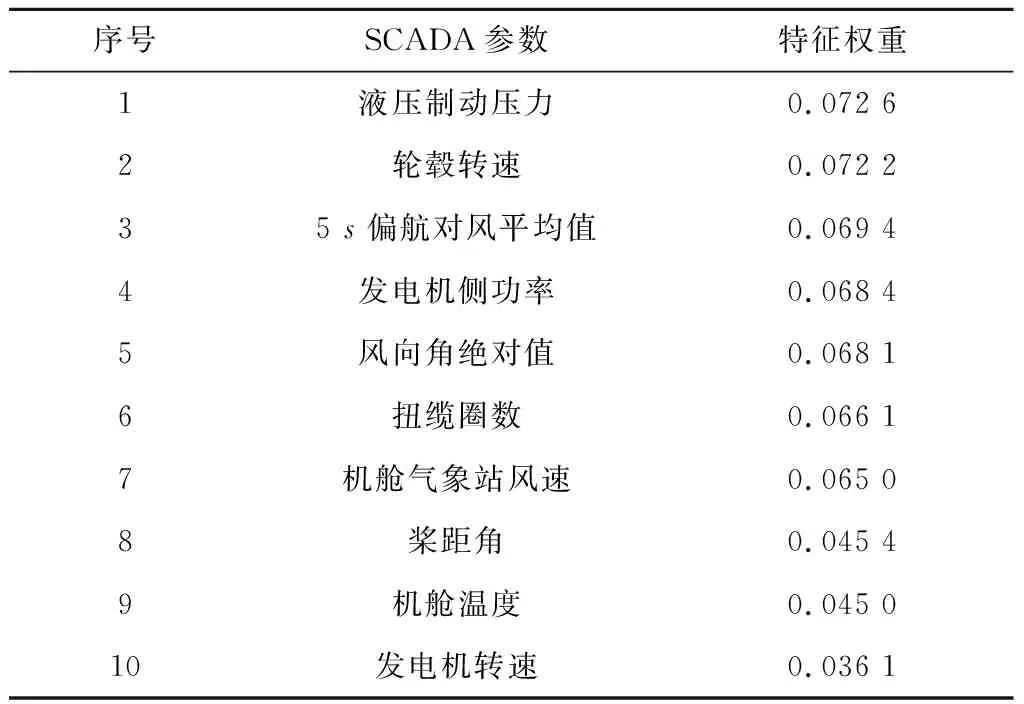

利用3种常见的特征选择方法(即相关系数法、主成分分析(PCA)与ReliefF算法)对同一样本集合进行特征提取,并对其提取效果进行对比。前2种方法特征提取情况分别如表1和图5所示,表1中1~8对应为表2中的参数。

表1 SCADA参数相关系数矩阵

图5 PCA降维结果

ReliefF算法是通过分析和比较各类参数间的权重值来选取参数的一种方法[10],其中该权重值表示参数间相关程度。该算法的基本思想为:找到同类样本集合,将同类样本归为一起,并分类不同样本集合,再通过权重计算公式更新特征权重。

具体步骤如下:

(1) 置零所有特征权重;

(2) 设置抽样次数m,随机选取样本集D中的一个作为初始样本,接着找到k个同类和不同类的最相近样本;

(3) 设置运行次数N,为取得更好效果,运行20次,以其平均值作为最终权重,根据权重计算公式更新每个特征权重W。

(3)

式中:p(C)为类别C的概率分布情况;Class(R)为样本集R的类别;Hj为Class(R)中R的第j个最相近的样本;Mj(C)为类别C中的第j个最相近的样本;diff(A,R1,R2)为R1和R2这2个样本集在特征值A上的差值。

对于连续型特征

(4)

对于离散型特征

(5)

(4) 对特征权重W进行排序。

对特征提取结果进行比较,发现ReliefF算法能直观地判断参数的重要性程度,这种优势在实际运行情况下能较好地选定同一种机型的特征参数,更好地适用于同一风电场的机组。基于核密度-均值法的处理结果和ReliefF算法得出的各项参数权重见表2,本文从所列的SCADA参数中选定前7个参数作为偏航齿轮箱状态信号参数,即液压制动压力、轮毂转速、5s偏航对风平均值、变频器发电机侧功率、风向角绝对值、扭缆圈数(偏航扭缆值)和机舱气象站风速。

表2 SCADA参数特征权重排名

2.4 故障提取特征模型

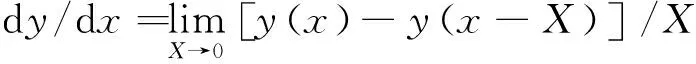

2.4.1 基于变化速率公式特征提取

由于风速具有时速性,但风轮是一个巨大的惯性系统,风轮转速不具备突变性,其数值的变化不仅与当前的风速值有关,同样与前一阵时间内的风速平均值有关。据以上分析,需要通过分析特征参数变化速率来判断故障情况。

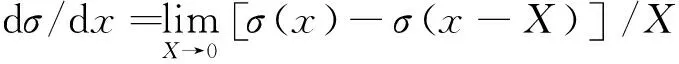

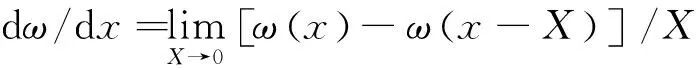

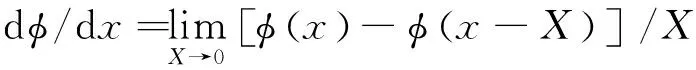

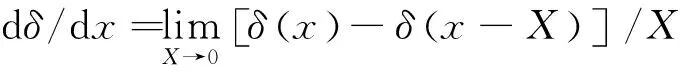

定义状态参数变化速率的计算公式如下[9]:

若y=y(x)为连续函数,则函数y(x)的导数为:

(6)

式中:X为采样间隔。

根据变化速率公式(6)和归一化公式(2),得到扭缆圈数特征x1、轮毂转速特征x2、5s偏航对风平均值特征x3和风向角绝对值特征x4的提取公式,分别如式(7)~式(10)所示:

(7)

(8)

(9)

(10)

2.4.2 风速-功率特征x5的提取

实际运行工况下,风电机组的有效输出功率P为:

(11)

正常运行工况下的风电机组额定功率为:

(12)

风电机组输出功率与来流风速有直接联系,可用来表述偏航系统故障特征[11],即来流风速-输出功率特征指标:

(13)

Vi的取值范围为[0,1]。偏航系统无故障时,Vi=0;偏航系统发生严重故障(无法进行电力输出)时,Vi=1。

2.4.3 液压制动压力特征x6的提取

风电机组液压制动系统分为常规型制动器(18 MPa)和高压型制动器(20 MPa)。在实际偏航过程中,偏航制动压力始终不能完全为零,在报警故障系统中偏航制动压力低于13 MPa持续超过30 s,则报偏航制动压力太低的警报,偏航过程中偏航制动器始终保持2.5 MPa左右的阻尼制动力;风电机组停电时,偏航制动器压力背压调至2.5 MPa。偏航制动器在偏航结束后保持17.5 MPa左右的制动力,进行抱死措施;无偏航动作时,偏航制动器压力为18 MPa,此时偏航刹车抱死;若偏航时液压制动压力为0 MPa,则机舱处于极度危险的状态。设液压制动压力为pY,定义液压制动压力特征指标为:

(14)

当ξ=0时,偏航制动装置处于正常状态;当ξ=1时,偏航制动装置处于故障状态,ξ∈[0,1]。

2.5 故障诊断神经网络结构设计

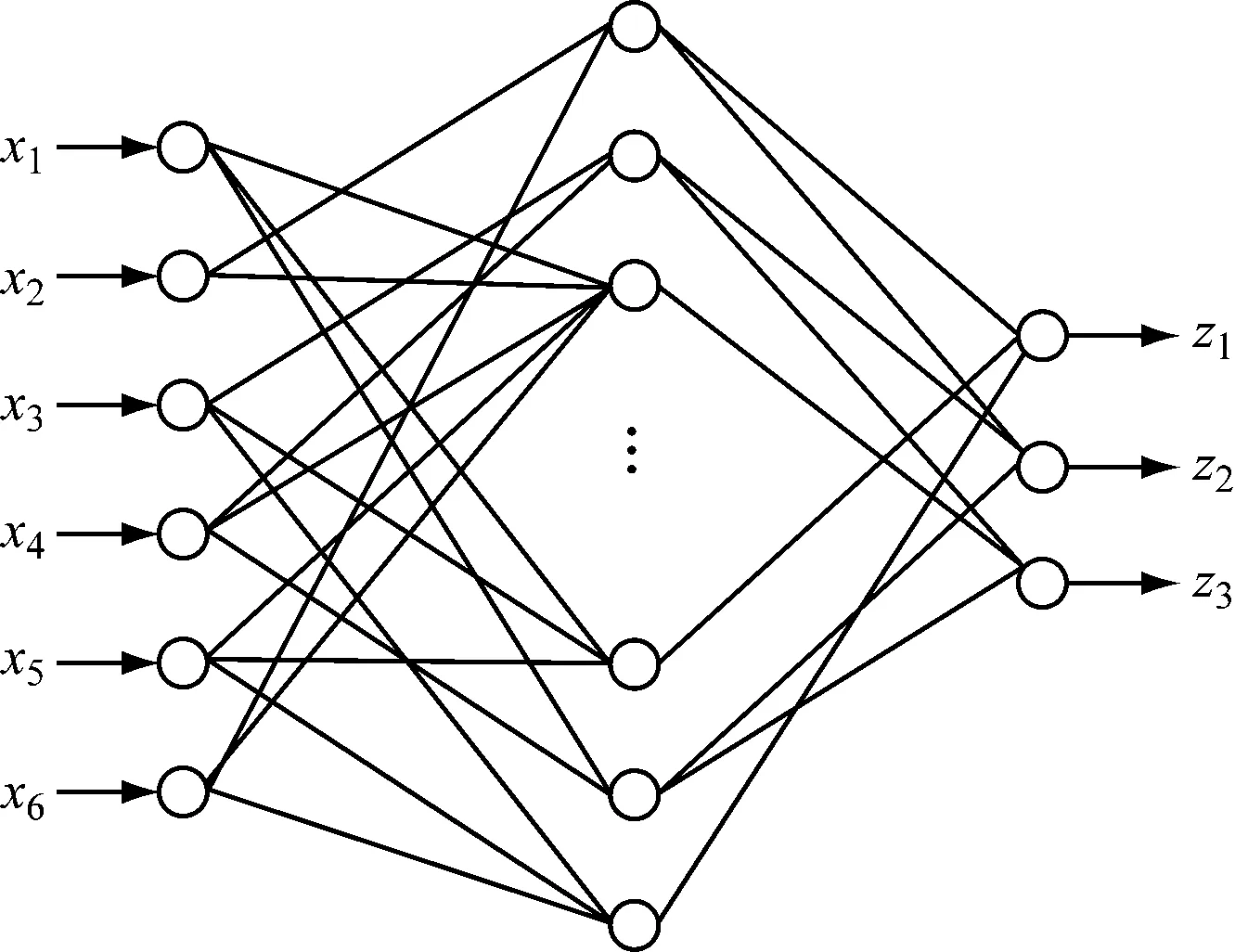

反向(Back Propagation,BP)神经网络[12]是一种按误差逆传播的多层前馈网络,结构简单,通过采用最速下降方法,将每次计算的权重和误差不断反向传递,进而通过不断调整权值和阈值来达到要求的精度,具有极强的非线性映射能力[13],在风电机组的故障诊断与预测中应用比较普遍。BP神经网络基本结构包括输入、输出和隐含层3层结构[14]。

笔者基于Matlab软件平台建立3层BP神经网络模型,用以预测偏航齿轮箱故障,输入层为6个输入指标:液压制动压力特征指标、扭缆圈数特征指标、轮毂转速特征指标、风速-功率特征指标、5s偏航对风平均值特征指标和风向角绝对值特征指标。

(15)

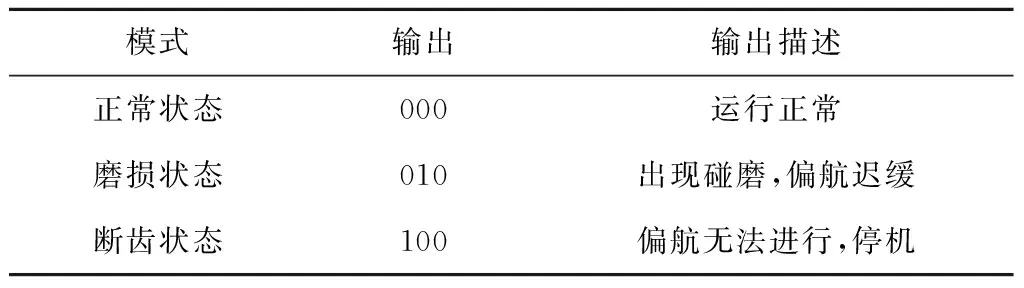

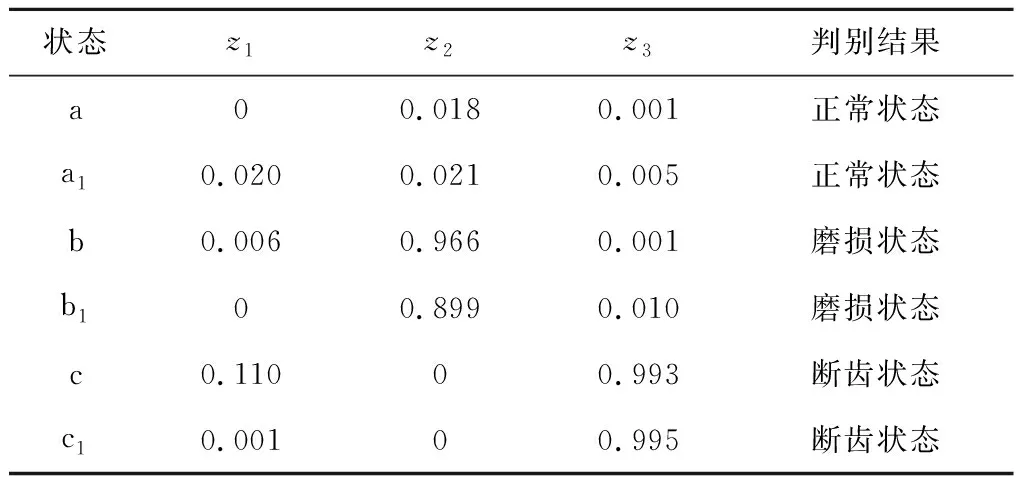

式中:n=1,2,3;当输出为000时代表机组处于正常状态,输出为010时代表偏航齿轮箱处于磨损状态,输出为100时代表偏航齿轮箱发生断齿故障,应紧急处理。诊断详情见表3。

表3 神经网络输出诊断结果

将Singmoid型正切tansing信号用于激活隐含层,隐含层节点数为:

(16)

式中:m′为输入节点数;l为输出节点数;a为常数,a∈[1,10]。

根据枚举原则可得,在本文构建的模型中n=10时的网络训练效果最好。输出为3个数值构成的目标向量,该层利用Singmoid型对数函数logsig进行激活。建立的神经网络模型结构见图6,其中z1、z2和z3代表BP神经网络的输出。

图6 BP神经网络诊断模型

3 偏航齿轮箱故障诊断应用

3.1 应用对象

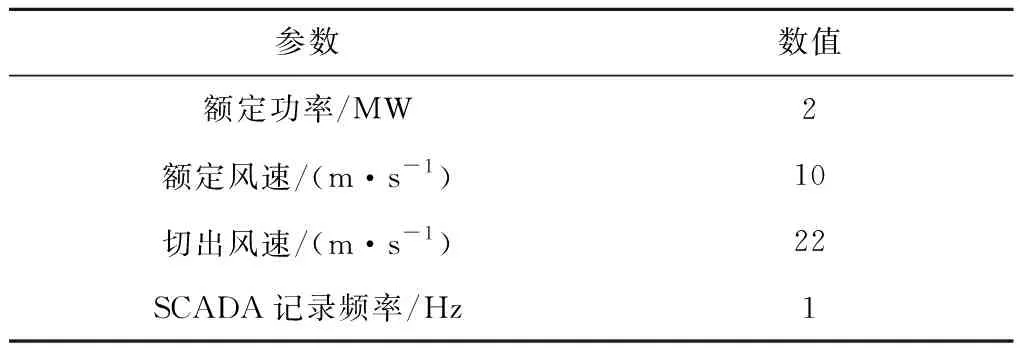

研究对象为湖南某风电场一台直驱型风电机组,其基本参数见表4。选取该风电机组2019年全年发生的偏航齿轮箱磨损和断齿故障的数据。

表4 风电机组基本参数

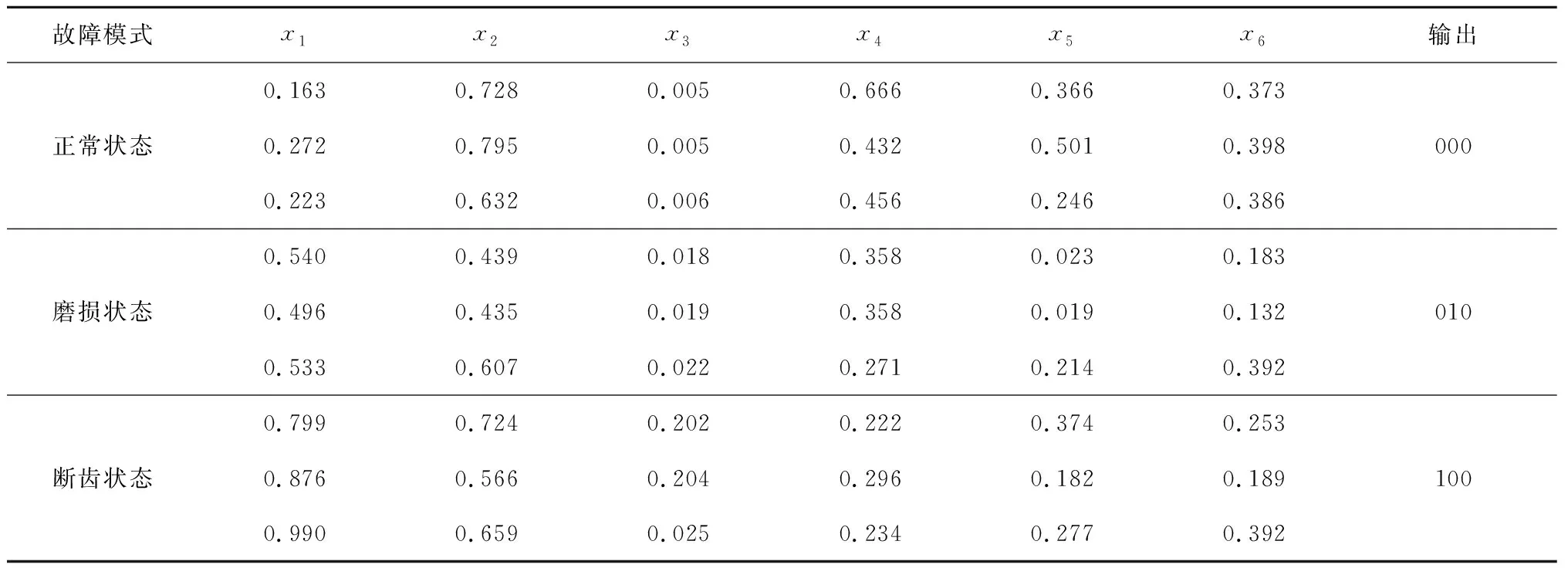

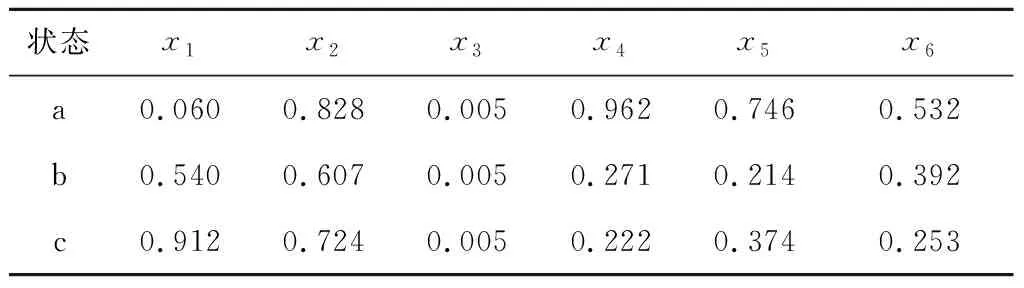

3.2 神经网络训练样本数据的构建

整理该风电场某一台风电机组一整年的故障记录数据,选取其中偏航系统故障状态中的偏航齿轮箱故障数据作为故障样本数据,磨损和断齿状态各选取50组,共100组,选取该机组正常状态运行数据作为正常状态样本数据,共356组,整个样本集合共456组。构建故障特征部分训练样本,如表5所示。

表5 偏航齿轮箱故障特征训练样本

3.3 神经网络训练

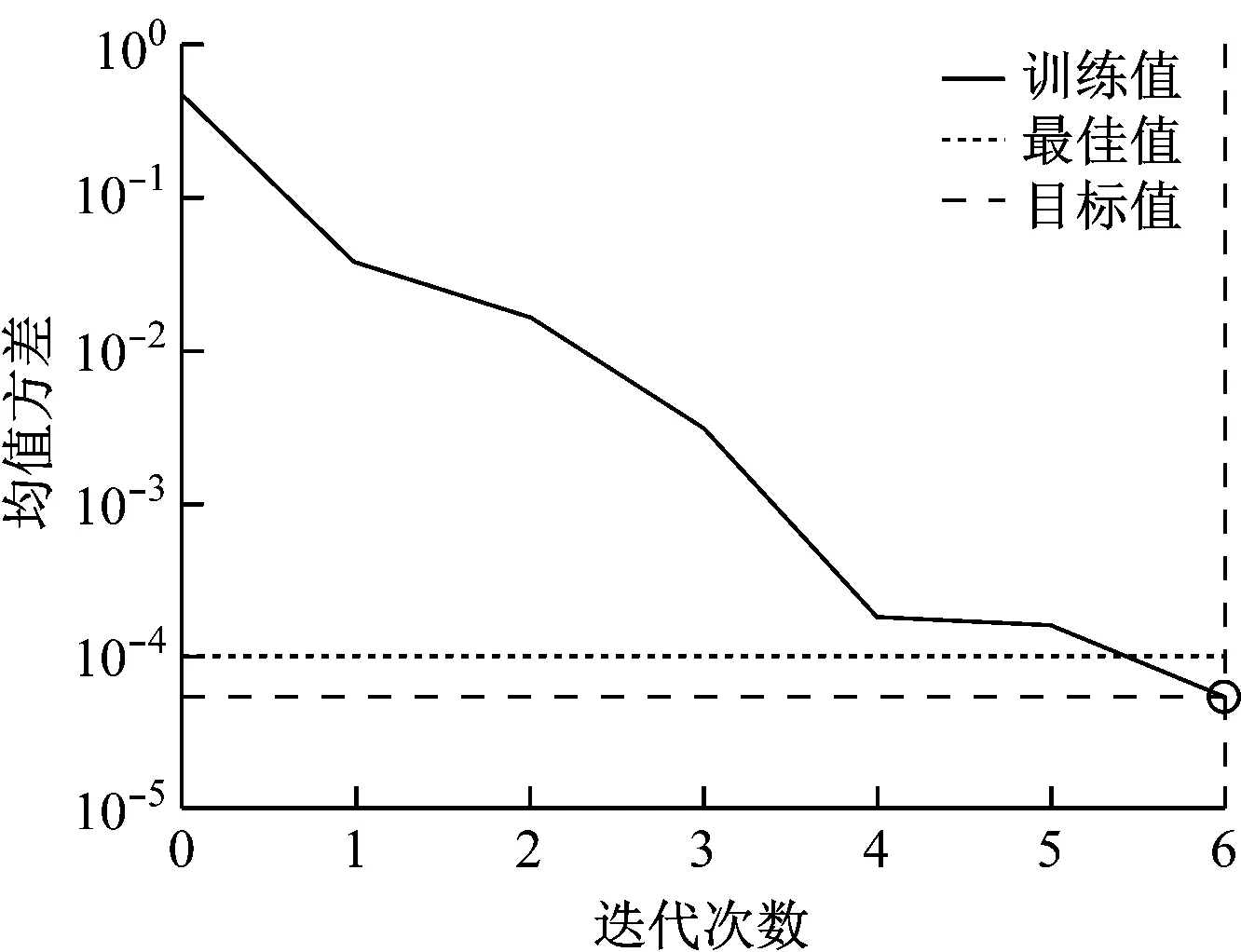

以trainlm作为训练函数,学习率设置为0.1,最大训练数为1 000,目标误差为0.000 1。将表3中的样本数据作为神经网络训练集合,用获取和整理后的SACDA训练样本不断试验,发现当隐含层节点数为10时,神经网络经过6次迭代就快速达到所要求的预测精度,其训练误差精度收敛曲线见图7。由图7可知,本文所搭建的神经网络能很好地收敛到给定的误差精度,其最佳误差为5.4×10-5。

图7 训练误差变化

3.4 测试结果分析

选取包含该风电场正常运行工况、磨损故障和断齿状态的3组SCADA数据作为测试集合,测试样本如表6所示。将测试样本输入达到诊断精度的模型中进行测试验证,具体测试样本的测试结果及神经网络结构分别为3层和4层时的测试结果见表7,为与3层结构下表征状态的a、b和c进行区分,将4层结构下的状态分别对应表征为a1、b1和c1。由表7可以看出,该诊断模型可以对应地判断出偏航齿轮箱运行状态,即分类出正常与故障的情况,测试结果与实际结果基本一致,可见BP神经网络用于处理偏航齿轮箱故障可获得较为准确的诊断结果。

表6 偏航齿轮箱故障特征值测试样本

表7 测试结果

图7为神经网络模型达到训练误差精度与迭代训练次数的变化情况。由图7和表7所示的测试结果表明,在本文的研究情况下,神经网络层数的增加对诊断结果影响甚微,但是运行速率有一定下降趋势,故选择3层结构具有可行性。所建立的神经网络诊断模型达到了很好的训练效果,其误差精度可以收敛至10-4以内,即基本能正确识别故障状态。

测试结果与实际结果之间存在一定误差,可能原因是:(1)机组运行环境较为恶劣,造成传感器本身记录数据存在错误[15];(2)神经网络诊断模型的算法还不够精确,存在局限性;(3)记录数据的频率较低,即精度还不够;(4)现场统计分析人员对故障的分类精度不够等。

4 结 论

(1) 利用核密度-均值法对SCADA数据进行整理,剔除了由于传感器故障等原因造成的非正常数据,在此基础上采用ReliefF算法进行偏航齿轮箱故障相关参数特征选择,选取液压制动压力、轮毂转速、5s偏航对风平均值、变频器发电机侧功率、风向角绝对值、扭缆圈数(偏航扭缆值)和机舱气象站风速共7个特征参数。

(2) 基于变化速率计算公式提取了扭缆圈数特征、轮毂转速特征、5s偏航对风平均值特征和风向角绝对值特征,并进行了归一化处理,通过分析风电机组实际运行情况,进行了风速-功率特征和液压制动压力特征的提取,并且各个特征参数提取值范围为[0,1]。

(3) 采用BP神经网络算法对偏航齿轮箱正常状态、磨损状态和断齿状态这3种状态进行分类,经测试结果分析表明,该方法能有效地辨别出故障状态,可以为现场运行维护人员提供最直观的故障信息,判断故障类型,从而有效地进行风电机组运行维护,减少风电场经济损失。