基于神经网络的超临界机组过热汽温设定值优化补偿

2021-01-21马良玉陈婷婷刘文杰李倩倩

马良玉, 陈婷婷, 刘文杰, 李倩倩

(华北电力大学 控制与计算机工程学院,河北保定 071003)

过热蒸汽温度(以下简称过热汽温)是电厂锅炉运行中的关键参数,其过高或过低都会显著影响锅炉机组的安全性和经济性。由于锅炉过热汽温的影响因素较多,且具有较大的惯性和迟延,大型锅炉普遍采用串级比例积分微分(PID)控制器来改善过热汽温的控制品质。但随着风电、太阳能等新能源大规模入网,火电机组参与电网一次调频和自动发电控制(AGC),经常处于深度变负荷工况下运行,现有的串级汽温控制策略往往达不到理想的控制效果。为适应机组负荷的频繁变化,往往需要对各PID控制器参数进行分段优化整定,但是需要整定的PID参数较多,调试工作量很大,费时费力[1]。随着人工智能技术的发展,一些数据驱动的先进控制策略如神经网络逆控制、神经网络模型预测优化控制等,已开始尝试应用在火电机组上[2-7]。但总体来说这些算法尚存在完备性、全工况适应性和可靠性等问题,还不能完全替代广泛使用的PID控制器。

除此之外,另外一种改善汽温控制效果的新思路是在原PID控制器的顶层对PID设定值进行实时优化补偿,使原有汽温控制系统跟踪调整后的参考值,将过热汽温更好地控制在期望目标。柴天佑等[8-11]对采用设定值实时优化方法提升控制品质的原理进行了分析,并给出了成功应用的案例。

笔者针对某600 MW超临界机组过热器喷水减温系统,基于机组的历史运行数据,建立过热汽温对象的神经网络预测模型,采用模型预测前馈补偿和反馈补偿结合的方法,对过热汽温设定值进行实时优化补偿,达到改善汽温控制效果的目的。

1 过热汽温对象神经网络建模

1.1 机组及喷水减温系统简介

研究对象为某实际运行的600 MW超临界机组,型号为DG-1900/25.4-Ⅱ,为单炉膛、一次再热、平衡通风、固态排渣和全悬吊结构Π型锅炉。

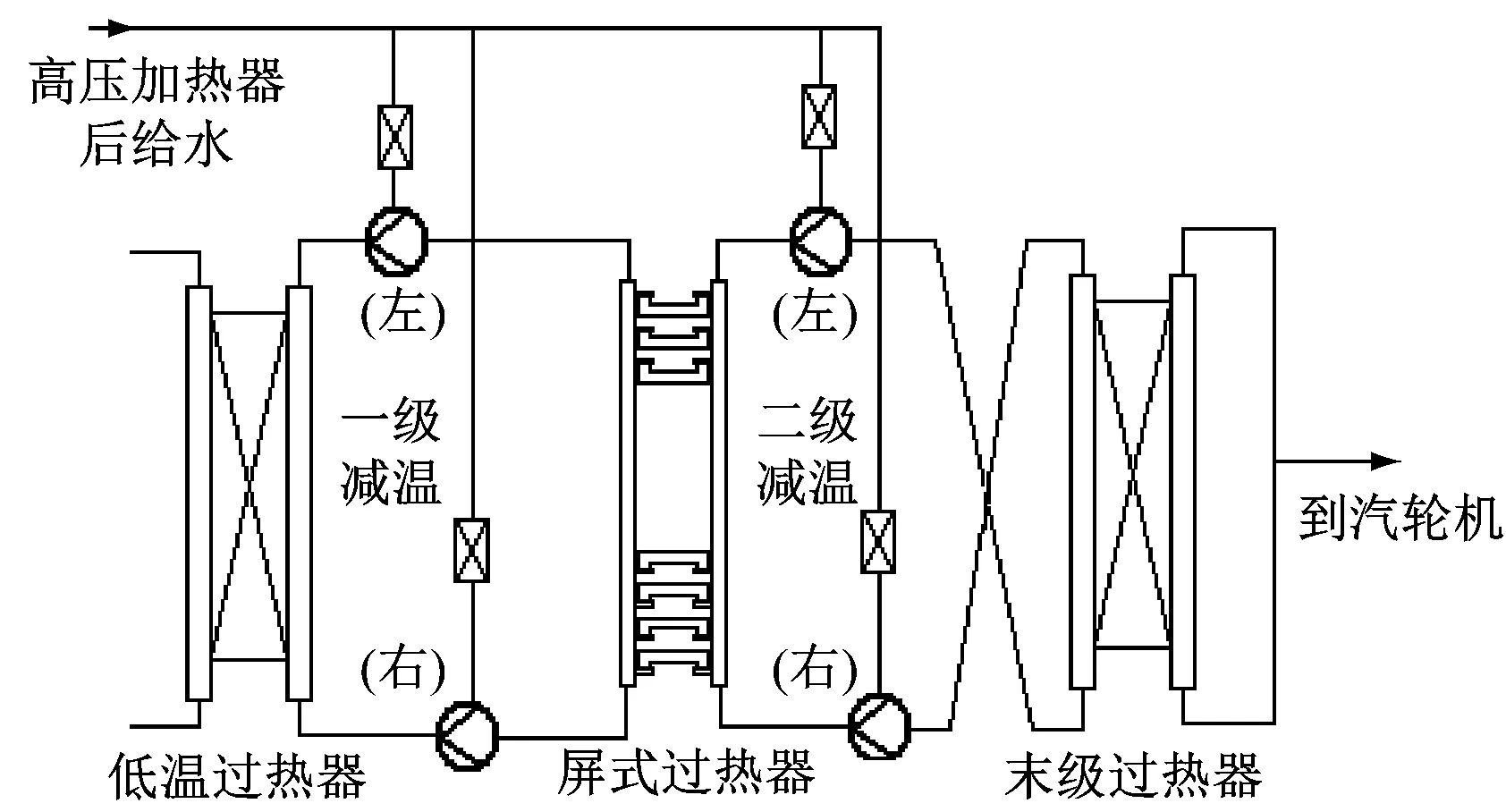

该锅炉过热汽温采用两级喷水减温控制,各级喷水均分为左、右两侧,可以分别调节。第一级喷水减温器在低温过热器出口集箱与屏式过热器入口集箱之间,用于控制屏式过热器出口汽温。第二级喷水减温器在屏式过热器出口集箱与末级过热器入口集箱之间的连接管道上,用于精确控制末级过热器出口汽温,使之稳定在额定值。锅炉喷水减温系统如图1所示。实际机组汽温控制系统中,两级喷水均采用串级PID控制方案。

图1 喷水减温系统布置图

本文仿真建模与控制优化试验在针对该600 MW机组开发的全范围仿真机上完成。该仿真系统由保定华仿科技股份有限公司开发,已通过现场验收,具有较高精度和良好的动态特性,可提供连续实时的仿真环境,模拟各种不同的升降负荷工况。

1.2 模型建立

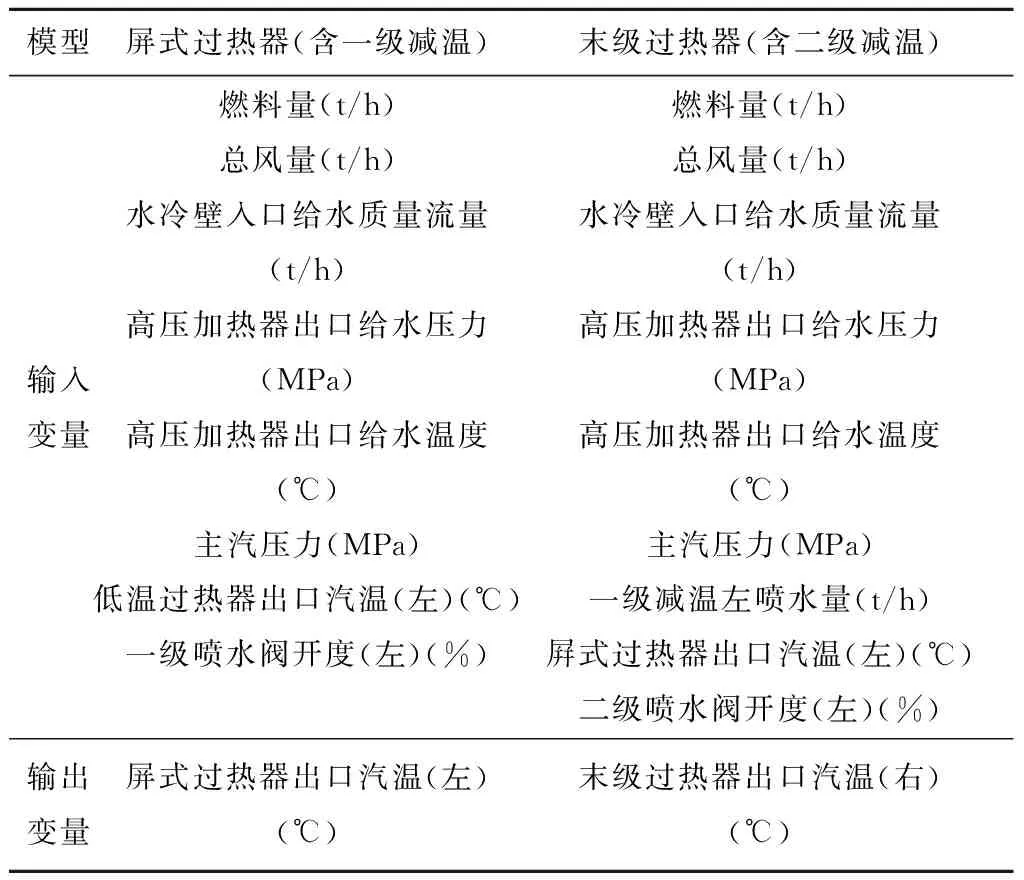

考虑锅炉喷水减温系统特性以及过热汽温的影响因素,最终选定模型参数见表1。

表1 过热汽温系统神经网络模型变量选取Tab.1 Selection of input/output variables for neural network models of the superheated steam temperature system

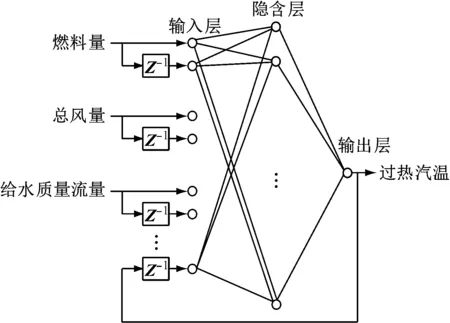

为准确模拟过热汽温系统的动态特性,以BP神经网络为基础,将表1中各输入变量的当前时刻值和上一时刻值以及输出变量的上一时刻值作为模型的输入项,输出变量的当前时刻值作为模型的输出项,建立各级喷水减温系统的神经网络模型[6-7]。模型的具体结构见图2。

图2 神经网络模型结构图

为使所建立的模型能全面准确地反映被控对象特性,神经网络模型训练数据应包括不同工况下的稳态数据和变工况下的动态数据。为此,笔者借助600 MW超临界机组仿真机,采集负荷分别为600 MW、540 MW和480 MW时的稳态数据,以及以12 MW/min变负荷率、1 MPa/min变压速率在480~600 MW之间变负荷的动态数据,共7 218组数据,采样周期为1 s,样本数与采样时间相对应。

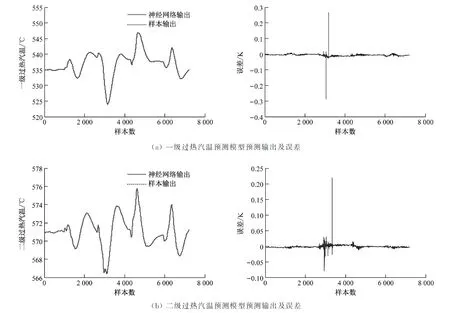

神经网络选取具有1个输入层、1个隐含层和1个输出层的3层BP神经网络,隐含层激励函数选用tansig,输出层激励函数选用purelin。借助Matlab神经网络工具箱建立包含喷水减温器的屛式过热器和末级过热器出口汽温预测模型。各参数初始设置如下:最大训练周期为1 000,目标均方误差(MSE)为1×10-6,训练方法采用L-M算法。经多次训练确定2个过热汽温预测模型的隐含层节点数分别为19和23。训练结果见图3。图中一级、二级过热汽温分别对应屛式过热器出口汽温(左)和末级过热器出口汽温(右),误差是指汽温预测模型预测输出与实际汽温的绝对误差。

图3 过热汽温预测模型训练结果

从图3可以看出,一级、二级过热汽温预测模型预测误差较小,神经网络输出均能较好地拟合样本输出。

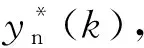

为验证模型对不同工况的预测效果,将模型连入仿真机,设置变负荷率为15 MW/min,变压速率为1 MPa/min,负荷由600 MW、540 MW、480 MW、540 MW和600 MW依次先降后升,进行变负荷验证试验,结果如图4所示。从图4可以看出,采用与训练工况不同的变负荷率升降负荷时,一级、二级过热汽温预测模型有一定的预测误差,但误差较小。表明该模型预测效果较好,满足工程应用要求。

图4 过热汽温预测模型验证Fig.4 Verification of superheated steam temperature prediction models

2 过热汽温设定值优化补偿方案

2.1 设定值优化补偿原理

研究[8-11]表明,在复杂控制对象的PID控制回路顶层,借助机组的历史运行数据建立数据驱动的工况预测模型,并根据当前控制误差反馈,对其设定值进行实时优化补偿,使原有控制系统跟踪优化后的新参考值,在不改变PID本身闭环稳定性、收敛性的前提下,可将被控变量更好地控制在原工艺设定目标,得到更好的控制效果。

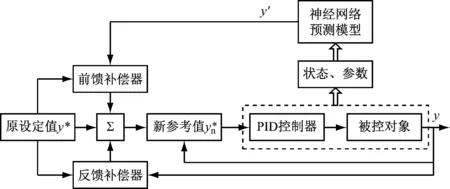

基于上述思路,结合过热汽温对象特性的神经网络建模,提出一种模型预测前馈补偿和反馈补偿结合的过热汽温设定值优化方案,其原理见图5。

图5 设定值优化补偿原理

该优化方案由过热汽温神经网络预测模型、设定值前馈补偿模块、设定值反馈补偿模块三部分构成。

(1) 过热汽温神经网络预测模型:对过热汽温系统的特性进行分析,选取合理的模型输入、输出变量,建立各级过热汽温神经网络预测模型。

(2) 设定值前馈补偿模块:根据过热汽温设定值y*(k)与神经网络模型汽温预测值y′(k)的偏差,产生前馈补偿量yF(k)。

(3) 设定值反馈补偿模块:根据过热汽温设定值y*(k)与实际汽温y(k)的偏差,产生反馈补偿量yB(k)。

(1)

2.2 神经网络前馈补偿器

机组大幅度、高频率的变负荷过程必然会导致锅炉过热汽温发生波动,甚至难以稳定到期望值。前馈补偿的目的是对机组负荷及各种扰动引起的过热汽温变化提前作出反应,及时调整设定值,以改善过热汽温的控制品质。神经网络前馈补偿器借助过热汽温神经网络预测模型得到汽温预测值y′(k),计算过热汽温设定值y*(k)与过热汽温预测值y′(k) 的偏差eF(k)=y*(k)-y′(k),进而求取过热汽温设定值的前馈补偿量yF(k),其计算式为:

yF(k)=kfpeF(k)+kfd[eF(k)-eF(k-1)]

(2)

式中:kfp、kfd为前馈补偿器的2个系数,其值根据试验合理确定。

2.3 误差反馈补偿器

基于过热汽温预测模型的设定值前馈补偿器能够预估工况变化对过热汽温的影响,实现提前补偿,但考虑模型预测可能存在误差,为更好地消除各种干扰对过热汽温的影响,设计了过热汽温设定值反馈补偿模块。根据期望过热汽温设定值y*(k)与过热汽温实际值y(k)之间的偏差eB(k)=y*(k)-y(k),获得过热汽温设定值的反馈补偿量yB(k),其计算式为:

yB(k)=kbpeB(k)+kbd[eB(k)-eB(k-1)]

(3)

式中:kbp、kbd为反馈补偿器的2个系数,其值根据试验合理确定。

3 汽温设定值优化补偿仿真试验研究

将设定值优化补偿方案应用于该600 MW超临界机组全范围仿真机,验证方案的有效性。仿真系统各级过热器喷水减温控制逻辑、过热汽温设定值均与实际机组一致。其中,一级过热汽温设定值随工况自动调整,二级过热汽温设定值为固定值571 ℃。

3.1 参数优化确定试验

由于图1所示二级过热器喷水减温系统设定值优化所需确定的参数较多,本试验中前馈补偿器、反馈补偿器的系数kfd、kbd均设置为0,则需优化确定的参数有kfp1、kbp1、kfp2和kbp2。

以kbp2的优化为例,在机组以12 MW/min的变负荷率由600 MW降至540 MW的变负荷工况下,kbp2分别取4、6、8和10时进行重复试验,比较不同取值下的末级过热汽温控制效果曲线,以汽温整体偏差最小且不发生振荡为指标对参数进行优选,初步确定kbp2为8。

同样地,对其他几个参数进行多次试验,初步确定4个补偿系数值。考虑前馈反馈共同作用可能会使设定值校正过强导致振荡,在各参数初步确定后,需要进行前馈反馈组合校正试验,并根据试验结果对个别系数进行调整。最终确定各系数的最优取值为kfp1=0.5,kbp1=2,kfp2=0.6,kbp2=8。

下文试验过程均采用上述最优取值,而机组原汽温控制逻辑和各PID控制器的参数均保持不变。

3.2 训练工况下变负荷试验结果

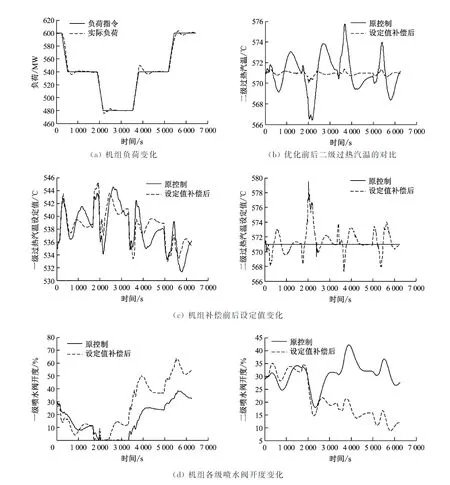

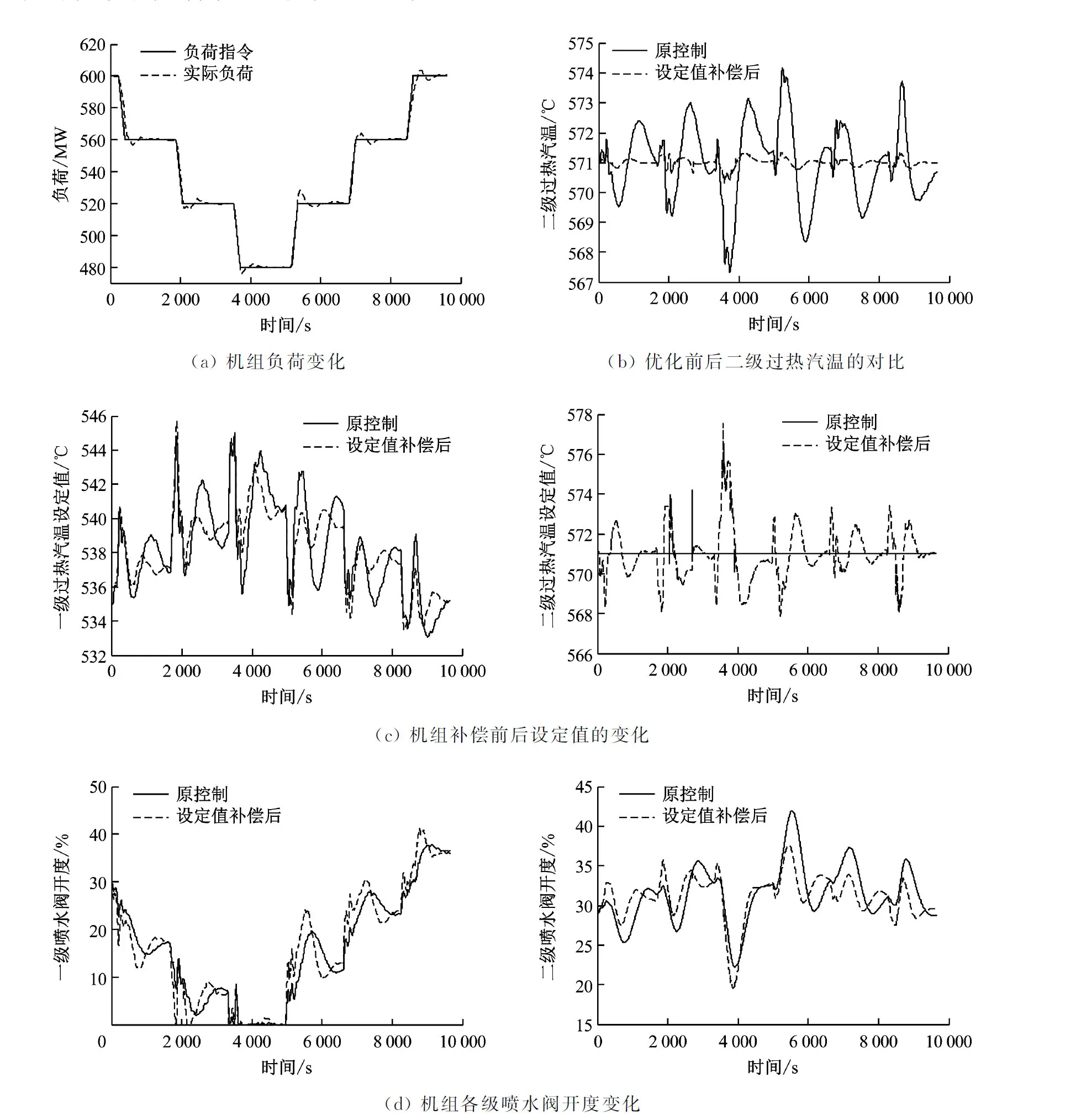

机组采用12 MW/min变负荷率、1 MPa/min变压速率,负荷从600 MW满负荷以滑压方式连续降到540 MW和480 MW,再以同样方式升到600 MW的变工况条件下进行仿真试验(试验工况1)。负荷变化、优化前后汽温控制效果、过热汽温设定值变化以及各级喷水阀开度的变化对比如图6所示。

图6 试验工况1控制效果比较

从图6可以看出,在机组负荷变化过程中,采用原控制二级过热汽温在566~576 ℃,偏离设定值±5 K,基本满足汽温控制要求,但过热汽温控制品质相对较差。加入设定值补偿后的二级过热汽温在570~572 ℃,偏离设定值±1 K,且调节时间明显缩短,大大提升了过热汽温控制品质。

3.3 不同中间负荷点连续升降负荷试验结果

为验证优化方案在不同稳态负荷点下的效果,机组以12 MW/min变负荷率、1 MPa/min变压速率,在600 MW、560 MW、520 MW、480 MW之间依次分阶段降/升负荷(试验工况2),进行设定值优化补偿试验,并与原控制效果进行对比,结果见图7。由图7可知,当机组选取不同的中间负荷进行升/降负荷试验时,设定值优化补偿后的控制效果仍优于机组原控制效果。

图7 试验工况2控制效果对比

4 结 论

在深入研究600 MW超临界机组过热汽温特性的基础上采用神经网络方法建立了一级、二级过热汽温特性的神经网络预测模型,并对模型进行了验证。在不改变原过热汽温控制逻辑和PID参数的前提下,在汽温控制回路顶层设计了基于预测模型前馈补偿和反馈补偿相结合的设定值优化补偿方案。基于Matlab编制了过热汽温设定值实时优化补偿算法,并借助超临界机组仿真系统进行了详细的控制仿真试验。结果表明,与机组原控制相比,增加设定值优化补偿方案后,无论从超调量还是调节时间,过热汽温的控制品质均得到了明显提升,达到了预期效果。

需要指出,本文研究工作均借助火电机组仿真机完成,当应用于实际机组时神经网络建模数据应采用机组真实历史数据,且负荷范围应涵盖AGC深度调峰的最大变化范围。此外,由于仿真机与实际机组的特性存在差异,本文优化方案也需要在真实机组中进一步检验和完善。