激光熔凝原位Al-Fe-Si 复合涂层残余应力有限元模拟

2021-01-21李德英赵龙志刘德佳

李德英,赵龙志,张 坚,刘德佳

(华东交通大学载运工具先进材料与激光增材制造南昌市重点实验室,江西 南昌330013)

6061 铝合金由于其具有比强度高、密度小,且具备良好的导热性、耐腐蚀性和焊接性能等,在电子通讯、交通运输以及航空航天等领域应用广泛[1]。通常制备铝基原位合成复合材料的方法主要包括反应铸造法[2-3]、反应机械合金法[4]、反应喷射沉积法[5]和激光熔覆技术[6]等。反应铸造法虽然技术简单,成本低廉,但铸态组织易产生气孔等缺陷,且易引起增强相分布不均匀[7-8];反应机械合金化法和反应喷射沉积法普遍存在空隙率过大,且易产生不必要的有害杂质而影响材料性能[9]。相比之下,激光熔覆技术有其独特的优势。作为一种新型材料表面技术,激光熔覆技术可在不改变工件性能的前提下,按照工件的实际工况需求,通过合理配比熔覆层的成分达到提高工件表面性能的目的,从而延长工件的使用寿命。

激光熔覆是一个快速熔凝过程,熔覆层中的残余应力分布直接影响着工件的性能及质量。 对激光熔凝过程的残余应力分布进行研究,可有效减少熔覆层中的裂纹和变形等缺陷,大大提高涂层的性能,因而采用数值模拟技术研究分析激光熔凝过程中残余应力分布规律受到国内外学者的青睐[10-12]。 课题组前期对Al-Fe-Si/Al 基复合材料已进行了大量研究[2,13-14],在前期研究的基础上将激光熔覆技术引入到Al-Fe-Si/Al 基复合材料的制备上,通过精确控制合金成分和优化加工工艺,从而获得性能优异的铝基复合材料。 采用有限元法系统研究原位合成Al-Fe-Si 含量对激光熔覆铝基复合涂层温度场和残余应力的影响, 对激光熔覆铝基复合材料的实际工艺研究具有重要指导意义。

1 建立模型

在激光熔覆快速熔凝过程中,周围空气和熔覆层与熔池之间均有热量交换,可用下列方程[15]来表示该热传导过程

式中:km为粉末有效的导热系数;ρ 为粉末密度;C 为材料比热容;q1为激光功率密度;q2为粉末向空气中散失的热量。

为使熔覆模型简化, 利用有限元软件Ansys建立如图1 所示的有限元模型。 涂层尺寸为40 mm×20 mm×1 mm,其单元类型选用八节点六面体单元Solid70, 而基材则选用单元类型Solid90, 同时在网格划分时基材选用较粗的网格来划分。 为了能够在涂层表面同时施加热流密度以及对流和辐射, 在其表面建立热表面效应单元Surf152 来施加热对流载荷, 而对流和辐射则直接施加在涂层表面上。 模拟单层单道激光熔覆同步送粉过程,该过程可采用“单元生死技术”来实现。 同时在进行应力分析时,假定材料服从Mises 屈服准则,将基板底面及其相邻的2 个侧面进行约束处理,采用经典的双线性随动强化来模拟材料非线性的特性。

图1 激光熔覆有限元模型Fig.1 Finite element model in laser cladding

2 模拟结果与分析

模拟时的基体材料为6061 铝合金,熔覆材料为铝粉、铁粉和硅粉按一定比例混合而成,其中Fe∶Si=1∶1(原子比), 且铝粉、 铁粉和硅粉的混合比例是根据涂层中生成的Al-Fe-Si 化合物的含量k 值 (k 分别取0.1,0.2,0.3,0.4,0.5)来逆向确定的。 模拟计算时采用的激光工艺参数分别为:激光功率为1 000 W,扫描速度为250 mm/min,送粉率为15 g/min 以及离焦量为5 mm 等。

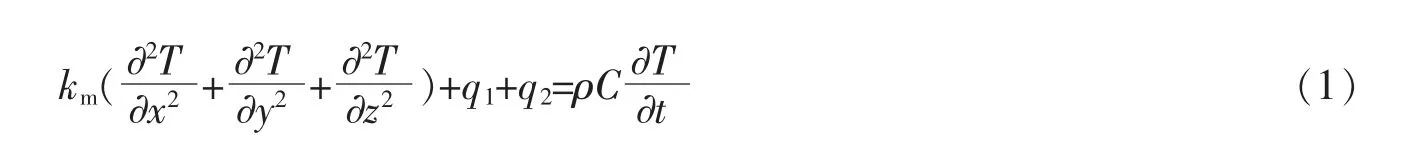

2.1 温度场分析

在激光功率和扫描速度等工艺参数相同的条件下, 熔覆层中Al,Fe 和Si 体积分数不一样,使得熔覆层中的热传导率等物性参数不同,因而复合涂层的温度分布也不相同。 以激光功率为1 000 W,扫描速度为250 mm/min 为例,考察不同k 值对激光熔覆原位合成Al-Fe-Si 复合涂层温度的影响, 其中k 表示激光熔覆原位合成Al-Fe-Si 化合物的含量(vol.%)。 图2 所示为不同k值下沿Z 轴方向温度分布情况,由图可知,随着k值增大,Z 轴方向温度逐渐升高,且越靠近基板温度升高的幅度越小。 这是因为材料温度场的分布受热传导率的影响, 随着k 值增大,Al 的体积分数逐渐减小,而Fe 和Si 的体积分数逐渐增大,此时涂层的热传导率逐渐减小,因而Z 轴方向温度逐渐升高;而越靠近基板,受涂层热传导率的影响越小,因而温度升高的幅度越小。

图2 Al-Fe-Si 化合物含量(vol.%)对温度的影响Fig.2 Influence of the Al-Fe-Si compound content on temperature

2.2 残余应力分析

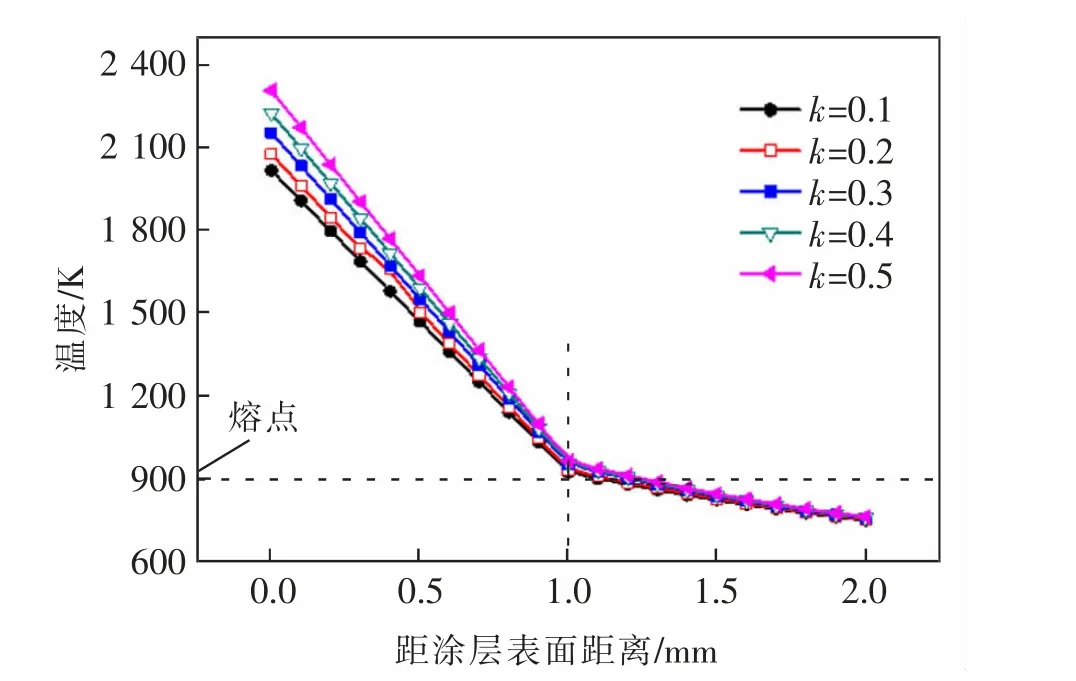

不同的Al-Fe-Si 化合物含量会导致复合涂层的热膨胀系数、弹性模量等物性参数有着不同的变化,从而引起涂层的残余应力有所改变。 为分析不同Al-Fe-Si 化合物含量对残余应力的影响,从而获得较为理想的k 值范围, 假定激光功率和扫描速度等工艺参数一定, 从而得到残余应力与Al-Fe-Si 化合物含量的关系,如图3 所示。

考虑到不同Al-Fe-Si 化合物含量作用下涂层两端的边缘效应引起的应力值起伏较为明显, 因而分析残余应力时忽略涂层两端的边界。 图3 所示为Al-Fe-Si 化合物含量(vol.%)对残余应力的影响,其中沿激光扫描方向的涂层表面X 方向和Y 方向应力分别如图3(a)和图3(b)所示,且均表现为压应力,而沿激光扫描方向的界面处剪切应力如图3(c)所示,表现为拉应力。 从图中可以看出,随着k 值增大,涂层表面X 方向应力先减小后增大,当k=0.4 时,涂层应力值最小,如图3(a)所示,这是因为随着k 值增大,Al 的体积分数逐渐减小,而Fe 和Si 的体积分数逐渐增大,使得复合涂层的热传导率和热膨胀系数渐减小,弹性模量增大,而热传导率减小会使温差升高,残余应力因此增大,同时热膨胀系数减小和弹性模量增大又会促使残余应力降低,在这两者的综合作用下,残余应力最终呈现起伏变化。 图3(b)中,随着k 值增大,涂层表面Y 方向应力逐渐减小,这主要是因为k 值增大使复合材料的热膨胀系数渐减小和弹性模量增大,从而降低涂层的残余应力。 图3(c)中,当k=0.1,0.2 和0.3 时,界面处剪切应力值变化不明显,且k =0.4 和0.5 时应力值差别也不大,且后者应力值较前者大。 当k=0.1,0.2,0.3 时,沿激光扫描方向应力值波动较大,而k=0.4,0.5 时沿激光扫描方向应力值波动较小。

米塞斯(Von Mises) 等效应力遵循材料力学第四强度理论,它可清晰描绘出材料处于各联合作用下的复杂应力水平,该应力值越小表示该区域危险系数越小[16]。图3(d)所示为沿激光扫描方向Von Mises 残余应力分布情况。可以看出,随k 值不断增大,沿激光扫描方向的Von Mises 应力先减小后增大,当k=0.4,即原位合成的Al-Fe-Si 化合物含量(vol.%)为0.4 时,此时复合涂层的Von Mises 残余应力值最小。

为了定量分析不同原位合成Al-Fe-Si 化合物的含量(vol.%)对复合涂层残余应力的影响,将其它方向的应力以最大值或最小值的形式进行对比,如表1 所示。 经对比发现,当k=0.4,即原位合成的Al-Fe-Si 化合物含量(vol.%)为0.4 时,沿Z 方向的最大应力、沿YZ 平面方向和XZ 平面方向的最大剪切应力以及Von Mises 最小应力均有最小值,同时沿Z 方向的最小应力绝对值、沿YZ 平面方向和XZ 平面方向的最小剪切应力绝对值也均呈现最小值。因此,对激光熔覆的粉末成分进行合理配比,可以有效减小复合涂层各方向的残余应力值。

综上所述,当激光熔覆原位合成Al-Fe-Si 化合物含量为0.4 左右时,此时复合涂层残余应力值最小。

图3 Al-Fe-Si 化合物含量对残余应力的影响Fig.3 Influence of the Al-Fe-Si compound content on residual stress

表1 不同k 值下的残余应力Tab.1 Residual stress with different k value MPa

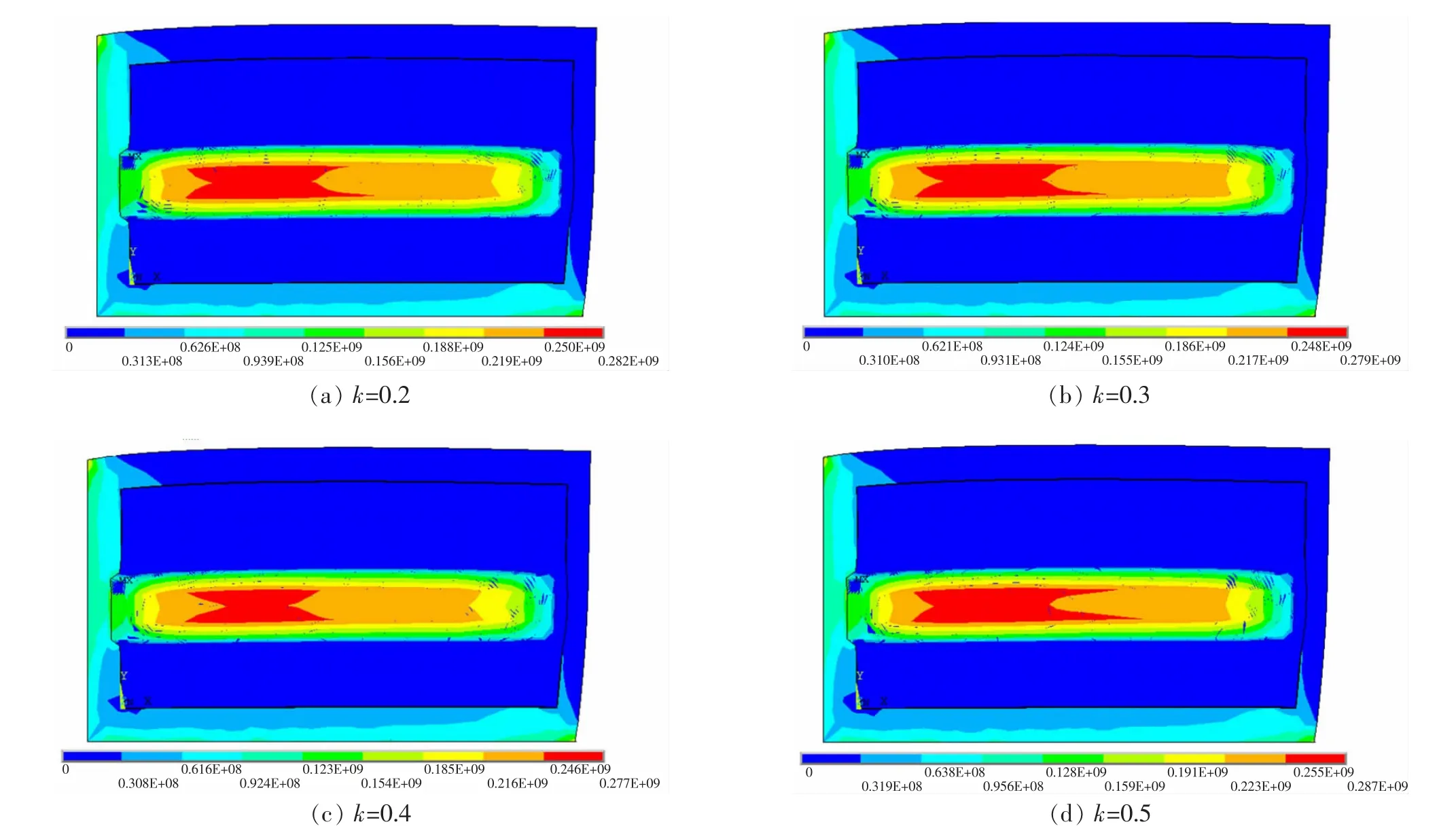

为了进一步完善优化结果的正确性, 对各工艺参数下熔覆层整个区域的Von Mises 等效残余应力进行分析。 图4 为在激光功率1 000 W,扫描速度250 mm/min 时,不同Al-Fe-Si 化合物含量下的等效残余应力分布云图。 从图中可以看出,当k=0.4 时,在熔覆层的整个区域内最大等效残余应力值为277 MPa,而在k=0.2,0.3 和0.5 时,熔覆层的整个区域内最大等效残余应力值分别为282,279 MPa 和287 MPa。由此可见,当k=0.4 时,在熔覆层的整个区域内最大等效残余应力值也是最小。

图4 等效残余应力分布云图Fig.4 Equivalent residual stress distribution

3 结论

1) 随着Al-Fe-Si 化合物含量增大,沿Z 轴方向温度逐渐增大,且越靠近基板,温度升高的幅度逐渐减小。2) 随着Al-Fe-Si 化合物含量增大,涂层表面X 轴方向应力和Von Mises 应力先减小后增大,涂层表面Y 方向应力逐渐减小,而界面处剪切应力值变化不明显,因而当激光熔覆原位合成Al-Fe-Si 化合物含量为0.4 左右时,此时激光熔覆原位复合涂层的残余应力具有最小值。

3) 为完善优化结果的正确性,经对比发现,当激光熔覆原位合成Al-Fe-Si 化合物含量为0.4 时,在熔覆层的整个区域内最大等效残余应力值也是最小。