钴基沸石咪唑酯骨架结构衍生物锂硫电池正极材料

2021-01-21洪轶伦丛健伟石明晨陈江南刘晓敏

洪轶伦,丛健伟,石明晨,陈江南,杨 晖,刘晓敏

(南京工业大学 材料科学与工程学院,江苏 南京 211800)

锂硫电池因其高理论比容量(1 675 mA·h/g)及高比能量(2 600 W·h/kg)而备受关注,且其活性物质S价格低、无污染、储量丰富,因此,锂硫电池拥有广阔的应用前景[1-2]。但是,锂硫电池所存在的一些缺陷(容量衰减快、库伦效率低、穿梭效应、循环稳定性差、体积膨胀等)限制了它的商业化应用[3-6]。

通过最近几年的研究发现,采用沸石咪唑酯骨架结构材料高温碳化后生成的碳骨架来载硫,可以提高锂硫电池中正极材料的导电性,抑制多硫化物的溶解和穿梭效应,减少电化学过程中体积膨胀带来的影响[7-8]。这是由于沸石咪唑酯骨架结构材料所衍生的碳骨架的比表面积较大,从而增大了正极材料与电解液的接触概率,使正极材料得到充分的润湿,加快Li+的传输以及电荷转移;碳骨架大孔容也可以为活性物质S提供足够的负载空间,缓解电化学反应过程中体积膨胀带来的影响,从而保证结构的完整性;碳骨架还通过范德华力对多硫化物有物理和化学吸附作用,从而抑制多硫化物的溶解以及穿梭效应,提高活性物质的利用率,降低不可逆容量的损失。

笔者通过控制反应时间(6、12和24 h)合成3组晶粒尺寸不同的沸石咪唑酯骨架结构材料(ZIF-67),以ZIF-67为模板高温碳化后得到含钴的氮掺杂碳多面体(Co-NC),研究不同晶粒尺寸、比表面积与孔容的Co-NC对其热熔融渗硫后形成的钴基沸石咪唑酯骨架结构衍生物(S@CoS2-NC)锂硫电池正极材料的电化学性能的影响。

1 实验

1.1 主要原料

Co(NO3)2·6H2O、二甲基咪唑(C4H6N2)、升华硫,分析纯,阿拉丁试剂有限公司;甲醇,分析纯,无锡市亚盛化工有限公司;聚偏氟乙烯(PVDF),分析纯,上海三爱富新材料股份有限公司;乙炔黑,工业级,市售;1-甲基-2-吡咯烷酮(NMP),化学纯,国药集团化学试剂有限公司;电解液,电池级,阿拉丁试剂有限公司。

1.2 主要设备及仪器

TG16-WS型离心机,湖南湘仪仪器有限公司;BZF 50型真空干燥箱,上海博讯工业设备有限公司;GSL-1400X型管式电阻炉,合肥科晶材料有限公司;Lab 2000型Ar气氛手套箱,伊特克斯惰性气体有限公司;CT-3008型新威尔电池测试仪,深圳市新威尔电子有限公司;CHI660E型电化学工作站,上海辰华仪器有限公司。

1.3 材料的合成与制备

1.3.1 前驱体的合成

称取0.01 mol Co(NO3)2·6H2O和0.04 mol C4H6N2分别溶于100 mL甲醇中。用分液漏斗将Co(NO3)2溶液逐滴加入C4H6N2溶液中得到混合分散液。采用相同的方法制备3份分散液,并分别磁力搅拌反应6、12和24 h。搅拌后的分散液以8 500 r/min转速离心7 min,甲醇洗涤,往复3次后将离心所得物放入真空烘箱中以70 ℃干燥12 h,得到最终产物蓝紫色粉末ZIF-67,根据反应时间(6、12和24 h)不同分别定义为ZIF-67/1、ZIF-67/2、ZIF-67/3。

1.3.2 正极材料的制备

将干燥后的ZIF-67/1、ZIF-67/2、ZIF-67/3粉末分别装入3个坩埚中置于管式电阻炉进行高温碳化处理,在高纯Ar气氛下以5 ℃/min的升温速率加热至700 ℃,保温3 h后自动降温冷却至室温,所得到的暗黑色粉末即为含钴的氮掺杂碳多面体(Co-NC)。将Co-NC根据前驱体递增的反应时间分别定义为Co-NC/1、Co-NC/2、Co-NC/3。

将Co-NC/1、Co-NC/2、Co-NC/3粉末分别与升华硫以1∶2的质量比混合,研磨至混合均匀,将3组混合粉末分别装入不同坩埚中置于管式电阻炉进行热熔融渗硫处理,在高纯Ar气氛下以5 ℃/min的升温速率升温至155 ℃,保温12 h后自动降温冷却至室温,得到的灰黑色粉末即为S@CoS2-NC复合材料。将S@CoS2-NC复合材料根据前驱体递增的反应时间分别定义为S@CoS2-NC/1、S@CoS2-NC/2、S@CoS2-NC/3。

1.4 材料的电化学性能测试

把S@CoS2-NC复合材料、导电剂(乙炔黑)及PVDF按质量比7∶2∶1混合,研磨均匀,然后溶于NMP中制成电极浆料,将电极浆料涂敷于铝箔上,在60 ℃下真空干燥12 h,然后制成直径为13 mm的圆形工作电极片。

在干燥的充满Ar的手套箱中将自制电极片(正极)、金属锂(负极)、聚丙烯多孔膜(隔膜)和1 mol/L双三氟甲烷磺酰亚胺锂(LiTFSI)的乙二醇二甲醚 (DME)/1,3-二氧戊环(DOL)(体积比为1∶1)混合液(电解液)组成扣式电池。在25 ℃的恒温恒湿箱中,用新威尔电池测试系统进行0.2C倍率的电化学性能测试。

2 结果与讨论

2.1 XRD表征分析

图1是ZIF-67、Co-NC以及S@CoS2-NC复合材料的X线衍射仪(XRD)分析结果。如图1(a)所示:合成的ZIF-67/1、ZIF-67/2与ZIF-67/3与Zhou等[9]报道的ZIF-67的XRD表征结果吻合,且结晶度良好。对比ZIF-67与Co-NC的XRD分析结果(图1(a)和1(b))可以发现,ZIF-67在置于高纯Ar气氛中碳化生成Co-NC后,Co-NC显示的特征峰为金属Co的3个典型特征峰(JCPDS#15-0806)。Co-NC在经过热熔融渗硫后转变成S@CoS2-NC复合材料,金属Co衍射峰消失,显示出S的特征峰(JCPDS#78-1889),表明复合材料中S的存在(图1(c))。

图1 ZIF-67、Co-NC和S@CoS2-NC复合材料的XRD图谱Fig.1 XRD patterns of ZIF-67, Co-NC and S@CoS2-NC composites

2.2 X线光电子能谱分析

图2 S@CoS2-NC/1复合材料的XPS图谱Fig.2 XPS spectra of S@CoS2-NC/1 composites

2.3 形貌结构与元素分布

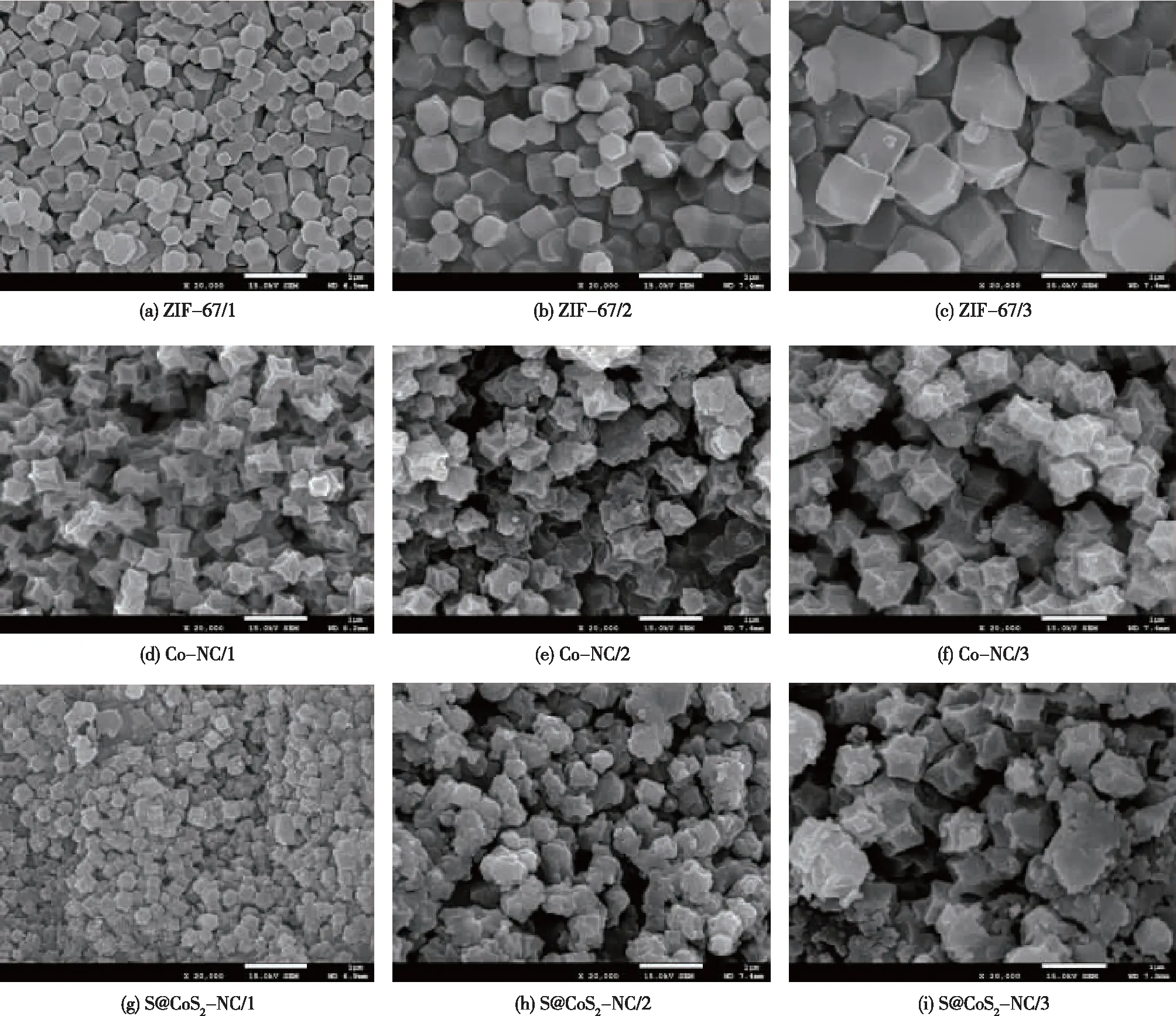

图3是ZIF-67、Co-NC以及S@CoS2-NC的扫描电子显微镜(SEM)照片。如图3所示:ZIF-67/1、ZIF-67/2、ZIF-67/3均为菱形十二面体,晶粒尺寸分别约为150、300、500 nm,表明晶粒尺寸随着搅拌反应时间的延长而增大。3组Co-NC晶粒尺寸分别与相应的ZIF-67几乎相同,同时也都拥有多面体形状,由于碳化致使ZIF-67中的有机配体分解,甲基咪唑配体转化为氮掺杂的多孔碳,故Co-NC相对于ZIF-67来说晶体的表面有所凹陷。Co-NC在经过热熔融渗硫形成S@CoS2-NC后,多孔碳骨架形貌依旧存在,而多面体的表面变得粗糙。

图3 ZIF-67、Co-NC和S@CoS2-NC复合材料的SEM照片Fig.3 SEM images of ZIF-67, Co-NC and S@CoS2-NC composites

图4是S@CoS2-NC复合材料中的Co、S、C和N的元素映射图。如图4所示,在S@CoS2-NC复合材料表面区域内的元素Co、S、C以及N都分布得相对均匀。

2.4 N2吸附-脱附分析

图5是Co-NC/1、Co-NC/2、Co-NC/3的N2吸附-脱附曲线和由Barrett-Joyner-Halenda(BJH)算法得到的孔径分布曲线,计算得到的比表面积和孔容列于表1。由图5和表1可以看出:随着前驱体制备过程中晶粒生长时间的延长,前驱体碳化后形成的碳材料的比表面积和孔容变小。Co-NC/1、Co-NC/2、Co-NC/3的孔径主要分布在3~4 nm。

图4 S@CoS2-NC复合材料中Co、S、C和N的元素映射Fig.4 Elemental mapping of Co, C, N and S in the S@CoS2-NC composites

图5 Co-NC的N2吸附-脱附曲线和孔径分布曲线Fig.5 N2 adsorption-desorption isotherms and pore size distribution curves of Co-NC

表1 Co-NC的比表面积和孔体积

2.5 热分析结果

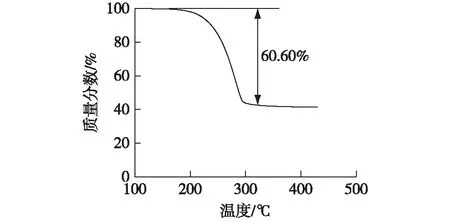

图6为S@CoS2-NC复合材料的热分析(TG)曲线。由图6可得:在N2气氛下,S@CoS2-NC复合材料的TG曲线在200~300 ℃有一个明显的质量损失过程,该过程对应的是活性物质S的挥发,计算得到S@CoS2-NC复合材料中S的质量分数为60.60%。

图6 S@CoS2-NC复合材料的TG曲线Fig.6 TG curve of S@CoS2-NC composites

2.6 电化学性能

图7是S@CoS2-NC复合正极材料在0.2C倍率下的首次充放电曲线和第100次循环的充放电曲线。如图7所示:S@CoS2-NC/1、S@CoS2-NC/2、S@CoS2-NC/3复合正极材料的首次放电比容量分别为1 129、1 086、1 077 mA·h/g,远高于纯硫正极的653 mA·h/g。在经过100次充放电循环后,S@CoS2-NC/1、S@CoS2-NC/2、S@CoS2-NC/3复合正极材料的放电比容量分别为752、692、535 mA·h/g,远高于纯硫正极的148 mA·h/g。这些实验结果表明:作为活性物质S的载体,ZIF-67所衍生的Co-NC骨架由于大比表面积和高孔隙率为活性物质S提供更多的负载空间,同时也能缓解电化学反应过程中体积膨胀的影响,从而保证结构的完整性;Co-NC热熔融渗硫后的S@CoS2-NC复合正极材料中的CoS2具有金属导电性,从而提高正极材料的导电性,CoS2纳米颗粒还对多硫化物有着化学吸附作用,能够抑制穿梭效应,进而提高活性物质的利用率,降低不可逆容量的损失[14-18]。对比3组S@CoS2-NC的充放电曲线,随着前驱体ZIF-67合成过程中搅拌反应时间的延长,高温碳化生成的Co-NC材料的比表面积与孔容变小,其可储存的活性物质S变少,多余的S会团聚在载体材料外,导致其对应的电化学性能有所降低,故前驱体合成过程中搅拌反应时间最短的S@CoS2-NC/1有着更好的电化学性能。

图7 S@CoS2-NC复合正极材料和纯硫正极在0.2C倍率下的充放电曲线Fig.7 Discharge/charge curves of S@CoS2-NC composite cathodes and S cathode at 0.2C rate

图8是S@CoS2-NC/1、S@CoS2-NC/2、S@CoS2-NC/3复合正极材料和纯硫正极在0.2C倍率下的循环性能曲线。由图8可得:在0.2C倍率下循环充放电,纯硫正极的循环稳定性差,穿梭效应严重。纯硫正极、S@CoS2-NC/1、S@CoS2-NC/2、S@CoS2-NC/3的首次放电比容量分别是653、1 129、1 086、1 077 m·Ah/g,100次循环后容量的保持率分别是22.59%、66.61%、63.72%、49.68%,平均每个循环的容量衰减率分别是0.77%、0.33%、0.36%、0.50%。由此可知S@CoS2-NC/1、S@CoS2-NC/2、S@CoS2-NC/3这3组复合正极的电化学性能均明显优于纯硫正极。随着前驱体合成过程中搅拌时间的延长,晶粒的尺寸增大,较小的孔容及比表面积降低了活性物质的利用率,增加了不可逆容量的损失,故前驱体比表面积和孔容最大的S@CoS2-NC/1复合材料的电化学性能最好。

图8 S@CoS2-NC复合正极材料和纯硫正极在0.2C倍率下的循环性能曲线Fig.8 Cycling performance curves of S@CoS2-NC composite cathodes and S cathode at 0.2C rate

3 结论

1)以原位合成的ZIF-67为前驱体,经高温碳化生成Co-NC,以其作为活性物质S的载体材料,其大比表面积和孔容为活性物质S提供了足够的负载空间,同时也缓解了电化学反应过程中体积膨胀的影响,从而保证结构的完整性;热熔融渗硫处理后的S@CoS2-NC复合正极材料中的CoS2具有金属导电性,从而提高了复合正极的导电性。因此,相比于纯硫正极,S@CoS2-NC复合正极的电化学性能有明显的提高。

2)S@CoS2-NC/1复合正极首次放电比容量是1 129 mA·h/g,100次充放电循环后容量的保持率为66.61%,高于S@CoS2-NC/2、S@CoS2-NC/3复合正极。合成时间越短,所制备的碳材料的比表面积及孔容越大,而比表面积及孔容最大的Co-NC/1可以提供更多的空间来储存活性物质S,也能更好地缓解电化学反应过程中体积膨胀的影响。因此,比表面积和孔容最大的载体碳骨架Co-NC/1经热熔融渗硫后生成的复合正极S@CoS2-NC/1拥有更优良的容量和循环稳定性。