微通道反应器合成二缩三乙二醇二硝酸酯的工艺

2021-01-20刘卫孝高福磊李斌栋汪营磊

刘卫孝, 高福磊, 朱 勇, 汪 伟, 李斌栋, 陈 斌, 汪营磊

(1. 西安近代化学研究所, 陕西 西安 710065; 2. 南京理工大学 化工学院, 江苏 南京 210094)

1 前 言

为满足高能高固含量火炸药配方的发展需求,适应日趋复杂的战场环境,延长弹药的生命周期并提高使用和储存过程的安全性,对于火炸药低温力学性能的要求更加严苛[1-6]。二缩三乙二醇二硝酸酯(TEGDN)作为常用硝酸酯类含能增塑剂,具有感度低、玻璃化温度低、对硝化棉的增塑性好、抗迁移能力强等优点,替代或部分替代硝化甘油应用于钝感推进剂或发射药中,能够很好地增强低温力学性能和安全性[7-10]。目前,对于TEGDN 的制备,多采用釜式间歇合成工艺[11],该工艺存在在线量大、效率低、三废排放量大、能耗及运行成本高等问题,因此,急需开发新的合成工艺。

微通道反应技术是利用结构上的微尺度特征来强化反应过程的传质、传热,降低持液量,从而提高反应速度,增加反应物料利用率,减小反应在线量,缩短反应停留时间并提高反应过程的安全性,非常适用于高危险性液体型硝酸酯类材料的合成反应过程。目前,微通道反应技术在民用化工如农药、医药等领域应用得较为成熟[12-14],但在火炸药相关产品或材料领域仍处于发展中[15-17]。因此,本文设计组装微通道反应器装置,并以二缩三乙二醇、硝酸和硫酸为原料,通过微通道反应器合成了TEGDN,表征了结构,优化了反应条件,以期掌握具有工业化前景和实用价值的硝酸酯安全、高效合成技术。

2 实验部分

2.1 仪器与试剂

美国热电尼高力公司NEXUS 870 型傅里叶变换红外光谱仪,瑞士BRUKER AV 500 型超导核磁共振仪,德国EXEMENTAR 公司VARIO-EL-3 型元素分析仪,岛津 LC-2010A 型高效液相色谱仪;二缩三乙二醇,质量分数99%;硫酸,质量分数95%~98%,均为市售分析纯;硝酸,质量分数98%,市售工业级。

2.2 合成路线

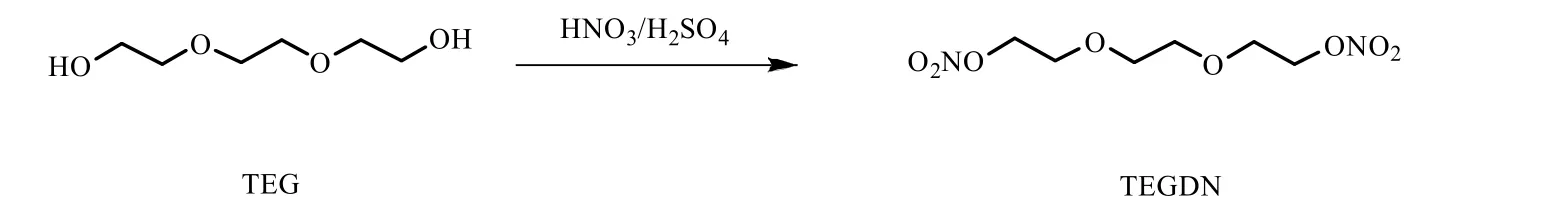

以二缩三乙二醇(TEG)、硝酸、硫酸为原料,经微通道反应器混合并发生硝化反应后,得到目标物TEGDN,合成路线见图1。

图1 TEGDN 的合成路线Fig.1 Synthetic route of TEGDN

2.3 实验装置及工艺流程

实验采用的微通道反应装置由2 台可独立控制的计量泵、微混合器、延时反应器和温控模块组成。其中计量泵的泵头材质为316 不锈钢,体积流量为0.01~10.00 mL⋅min-1;微混合器为T 型微混合器,材质为哈氏合金,有效体积为8 μL,通道尺寸250 μm,延时反应器采用1/8″不锈钢管。实验所需的硝硫混酸提前混好备用。实验时,硝硫混酸、TEG 分别通过计量泵输送至微混合器中进行充分混合并初步反应,然后在延时反应器中进行完全反应,反应液经油水分离、洗涤后得到目标物TEGDN。反应时,微混合器与延时反应器均放置于恒温水浴中。装置组成与工艺流程见图2。

图2 TEGDN 的合成工艺流程示意图Fig.2 Flow chart of the TEGDN synthesis process

2.4 TEGDN 的合成实验

机械搅拌下,将硫酸缓慢滴入硝酸中,硝酸与硫酸的摩尔比为1:1,用冰水浴冷却并控制混酸过程的温度不超过20 ℃,混合完成后再进行过滤,得到硝硫混酸溶液备用。将配好的混酸和TEG 分别以107 和30 mg⋅s-1的流速输送至微通道反应器中进行反应,单位时间内进入反应器的硝酸、硫酸与二缩三乙二醇摩尔比1:1:0.3,平均停留时间为13 s,水浴温度为20 ℃,反应液用烧杯收集,烧杯外用冰水浴进行冷却,运行8 min后,将反应液倒入分液漏斗中静置片刻,上层油相用等体积蒸馏水洗涤3 次,得到产物TEGDN 15.8 g,收率68.5%,纯度98.5%。1H NMR(DMSO-d6,500 MHz),δ:3.64( s,4H,CH2),3.80( m,4H,CH2),4.70 (m,4H,CH2);IR(KBr),ν(cm-1):2 894,1 618,1 273,849;元素分析(C6H12N2O8,%):理论值,质量分数w(C)=30.01%,w(H)=5.04%,w(N)=11.66%;实测值,质量分数w(C)=30.03%,w(H)=5.02%,w(N)=11.39%。

2.5 分析方法

2.5.1 收率的测定

收率(%)=产物的质量/理论生成质量×100%,产物的质量可通过称量获得,理论生成质量为所消耗TEG 按照图1 的路线完全反应后得到产物的理论生成质量。

2.5.2 纯度的测定

纯度即TEGDN 在产物中的质量分数,采用高效液相色谱测定,并利用面积归一化法进行计算。色谱条件:流动相为乙腈水溶液(质量分数为50%),流速为1 mL⋅min-1;色谱柱为250 mm 的C18 柱;检测器波长为254 nm。

3 结果与讨论

3.1 水浴温度对TEGDN 收率和纯度的影响规律

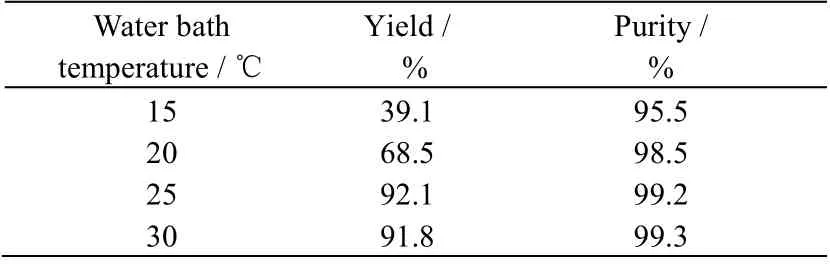

对于硝酸酯的合成,温度是影响生产过程安全性和产品收率、纯度的关键参数。在硝酸、硫酸与TEG摩尔比1:1:0.3,平均停留时间为13 s 时,考察了水浴温度对微通道反应器中TEGDN 的收率和纯度的影响,结果见表1。

从表1 中可以看出,当水浴温度为15 ℃时,TEGDN收率非常低;随着温度的升高,收率明显增加,当温度超过 25 ℃时,收率出现下降的趋势。此外,从表中还可以看出,随着温度的逐渐升高,产品的纯度不断增加。这主要是因为温度对于TEGDN 的生成反应速率影响较大,低温时反应速率较低,同时可能会有未完全反应的单硝酸酯副产物生成;因此,在低温时收率和纯度均较低。随着温度的升高,TEGDN 的生成反应速率也不断上升,反应更加完全,但同时分解速率也开始增加,在较高温度时,出现收率降低的现象。

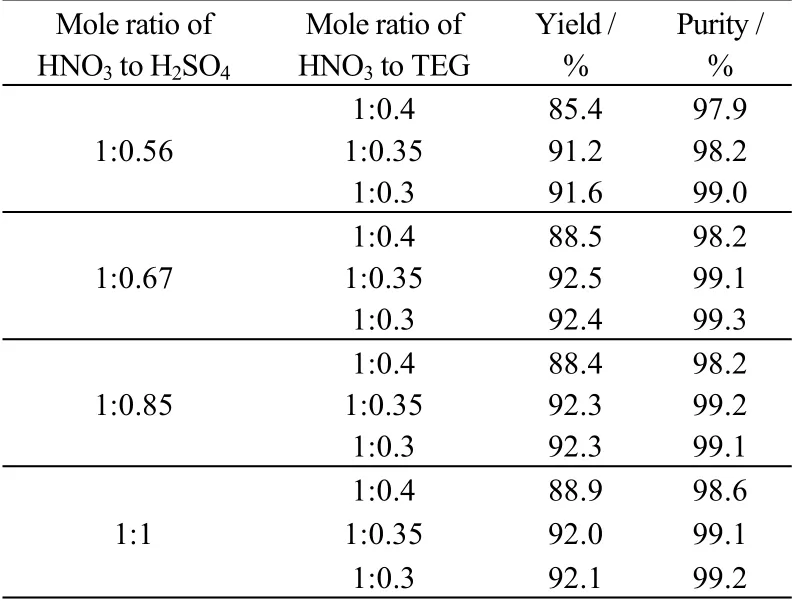

3.2 物料比对TEGDN 收率和纯度的影响规律

TEGDN 的硝化反应实质为酯化反应,混酸中硫酸能够强化NO2+的生成,提高硝酸利用率,有利于硝化反应的进行,同时作为一种强脱水剂,可以促使酯化反应向正向进行,抑制副反应和逆反应的发生。混酸中的硝酸是实际参与反应的物料,当相对用量较少时,会使不完全硝化的副产物增加;当相对用量较大时,有利于反应的进行,但过量的硝酸会溶解少量产物,降低产品的收率,并产生过多的废酸,增加三废处理成本。因此,在水浴温度为25 ℃,平均停留时间为13 s 时,考察了混酸与TEG 物料摩尔比对微通道反应器中TEGDN 收率和纯度的影响,结果见表2。

从表2 中可以看出,通过增加混酸中硫酸比例,收率呈上升的趋势,尤其是硝酸与硫酸摩尔比从1:0.56变至 1:0.67 时,TEGDN 收率有较大幅度的提高,继续增加硫酸比例时,收率虽有上升但幅度较小。在TEGDN 合成中,硝酸与TEG 完全反应的理论摩尔比为1:0.5,为了确保反应彻底,硝酸须过量,从表2也可以看出,当硝酸与TEG 的摩尔比从1:0.4 变至1:0.35 时,收率和纯度有所增加,继续增加硝酸比例,收率和纯度则没有明显变化。

表1 不同水浴温度下TEGDN 收率和纯度Table 1 Yields and purity of TEGDN under different water bath temperatures

表2 不同物料摩尔比下TEGDN 收率和纯度Table 2 Yields and purity of TEGDN under different material mole ratios

3.3 平均停留时间对TEGDN 收率和纯度的影响规律

平均停留时间是微通道反应器的一个重要特征参数,用于表示反应物料在反应器通道中混合及反应的平均时长,本实验的平均停留时间t 可表示为

式中:V 为反应器有效体积,mL;qV为物料的体积流量,mL⋅s-1;qm1为混酸的质量流量,g⋅s-1;qm2为TEG 的质量流量,g⋅s-1;ρmix为硝酸、硫酸和 TEG 混合液的密度,g⋅mL-1;d 为反应器通道直径,cm;L为反应器通道的有效长度,cm。

图2中反应器的体积V为微混合器与延时反应器的体积之和,相比延时反应器微混合器的体积很小,可忽略不计,式(1)中反应器的有效体积V 实际为延时反应器所用管道的体积,在管道内径不变的情况下,可通过增减管道的长度来改变反应器的体积,其中管道的内径d 为0.22 cm。式(2)中硝酸、硫酸和TEG混合液密度ρmix的计算,忽略混合过程物料体积的变化,由混合液的总重量与总体积的比值来表示。

本实验将混酸及TEG 的质量流量qm1、qm2分别设置为72 和30 mg⋅s-1,此时硝酸、硫酸与TEG 摩尔比为1:0.67:0.35,在水浴温度为25 ℃的条件下,通过改变延时反应器管道长度确定不同的停留时间,并考察了平均停留时间对微通道反应器中TEGDN 收率和纯度的影响。经计算,实验中混合液的密度ρmix为1.46 g⋅mL-1,物料的体积流量 qV为 0.07 mL⋅s-1,其他参数及实验结果见表3。

从表3 中可以看出,在平均停留时间较短时,收率及纯度较低,随着平均停留时间逐渐延长,收率及纯度均有增加,超过19.4 s 时,收率及纯度基本稳定,没有明显的增加。分析原因如下:依据反应动力学相关理论,在反应温度、反应物料浓度等其他参数一定时,反应速率相同,此时,反应时间是影响反应程度的主要因素,延长平均停留时间可增加物料的反应时间,使反应更加彻底,收率和纯度均增加,但增至一定程度时,反应已完成,收率不再增加。

表3 不同平均停留时间下TEGDN 的收率和纯度Table 3 Yields and purity of TEGDN under different average residence times

表4 正交实验因素水平表Table 4 Factors and levels for the perpendicular test

表5 正交实验方案和结果分析Table 5 Scheme and results of the perpendicular test

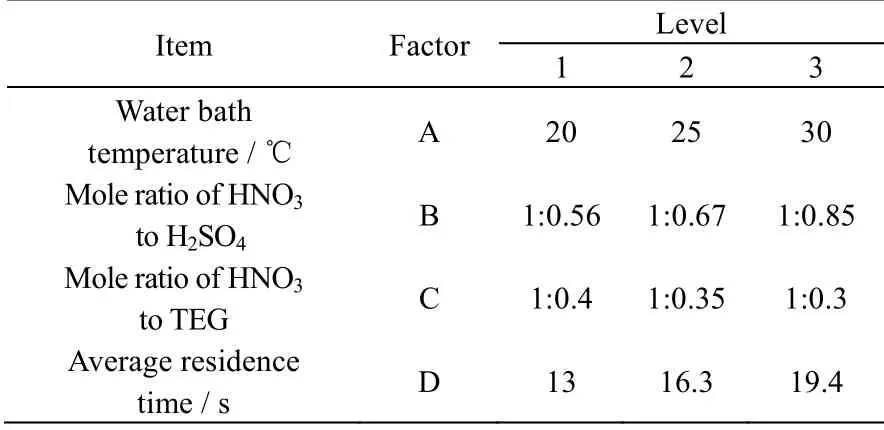

3.4 TEGDN 合成工艺优化正交实验

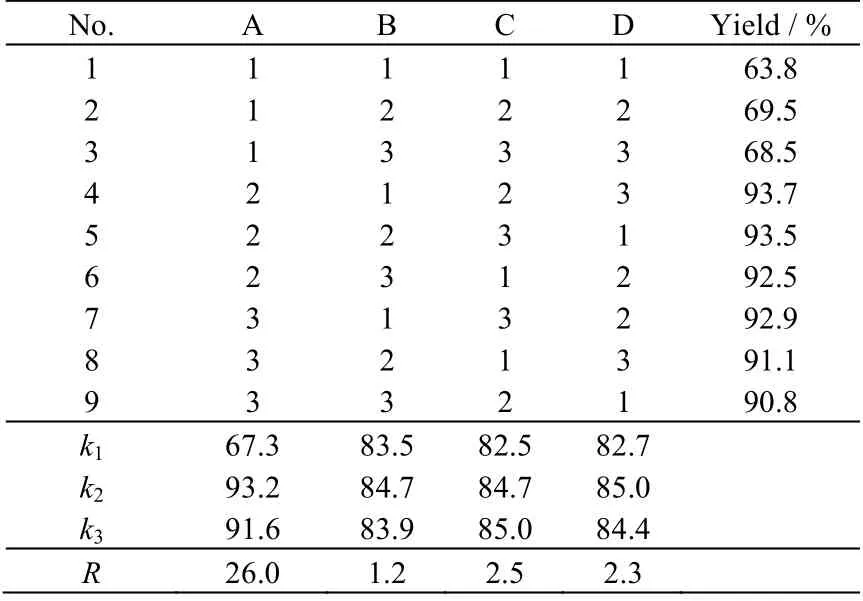

依据上述单因素的实验结果,以TEGDN 收率作为考察指标,选择水浴温度(A)、硝酸与硫酸摩尔比(B)、硝酸与TEG 摩尔比(C)和平均停留时间(D) 4个因素,每个因素选取3 个水平(1、2、3)进行正交实验,实验因素及水平见表4。

选择正交表L9(34)将表4 中的因素和水平组合进行 9 组(No.1~9)实验,按照数理统计原理对正交实验结果进行分析,实验方案和结果分析见表 5。表中ki(i = 1、2、3)表示每一个因素(列)下i 水平时3 组实验的平均收率;R 为每一个因素(列)下3 个水平的平均收率的极差,极差越大,说明对应的因素对收率的影响程度越大。从表5 中极差分析结果可以看出,各因素对收率影响程度为:A>C>D>B,最优组合为A2 B2 C3 D2,可得合成TEGDN 的最佳工艺条件为:水浴温度25 ℃,硝酸、硫酸与二缩三乙二醇摩尔比1:0.67:0.3,平均停留时间16.3 s。根据上述最佳工艺条件进行3 次TEGDN 的验证试验,平均收率为94.5%,纯度为99.2%。

3.5 TEGDN 微通道反应合成与传统工艺的对比

采用反应釜或反应瓶等传统工艺进行硝酸酯的合成时,由于存在传质、传热效率低等不足,加料时需要严格控制加料速度以及温度,加料结束后需要继续保温反应一段时间,使反应更加彻底。因此,传统合成工艺的反应时间较长,易发生副反应或产品的分解,导致反应收率低,安全风险大。而采用具有传质传热效率高的微通道反应器进行合成时,物料能够在很短的时间内混合并反应,反应热可瞬间与冷却介质交换,减少了副反应的发生。反应后的物料可通过多种途径转移或终止反应,反应过程中如出现温度失控等异常状况,仅引起反应器通道中少量物料的分散,而不会影响其他物料,提高了硝化反应的本质安全性。

将TEGDN 微通道反应合成与传统工艺进行对比,结果见表6。文献[11]中采用玻璃反应瓶,先配制混酸,然后向混酸中滴加TEG,保温5 min 后进行萃取、 分离获得目标物TEGDN,硝化反应以冰水浴为冷却介质(0 ℃)。经对比可以看出,利用微通道反应硝化工艺合成 TEGDN能够节省硝酸的用量,缩短反应停留时间,减少反应在线量,提高收率。

表6 2 种TEGDN 的合成工艺对比Table 6 Comparison of the two TEGDN synthetic processes

4 结 论

(1) 以TEG、硝酸、硫酸为原料,利用微通道反应器进行TEGDN 的合成并获得样品,通过红外光谱、核磁共振等测试手段确定结构;表明微通道反应技术可以实现TEGDN 等硝酸酯安全、高效合成。

(2) 经工艺优化获得微通道反应器合成二缩三乙二醇二硝酸酯的最佳工艺条件:水浴温度25 ℃,硝酸、硫酸与二缩三乙二醇摩尔比1:0.67:0.3,平均停留时间16.3 s,该条件下产品收率为94.5%,纯度为99.2%。

(3) 通过与传统合成工艺对比后发现,微通道反应合成工艺能够减少硝酸的用量,缩短反应停留时间,减少反应物料在线量,提高反应收率,对于硝酸酯合成过程降低三废排放、节约成本、提高效率及安全性等具有指导意义。