乙炔选择性加氢催化剂的研究进展

2021-01-20黄伟民徐逸琦张群峰李小年

黄伟民, 周 静, 徐逸琦, 周 媛, 丰 枫, 赵 佳, 张群峰, 李小年

(浙江工业大学 工业催化研究所, 绿色化学合成技术国家重点实验室培训基地, 浙江 杭州 310014)

1 前 言

乙烯是产量最大的化工产品之一,也是石化工业的核心原料。乙烯被广泛应用于合成塑料、橡胶、纤维、医药、农药和染料等各个领域,乙烯工业是组成国民经济的重要部分[1-2]。目前为止,我国乙烯工业总产量无法满足国内的需求,乙烯工业仍需不断发展和加强。乙烯主要通过石脑油和柴油热裂解制取,但在制取乙烯的同时会生成体积分数为0.3%~3%的乙炔,这些微量乙炔会毒化聚乙烯的Ziegler-Natta 催化剂,不仅会降低催化剂活性和使用寿命,也会降低聚乙烯的品质。因此,脱除乙烯原料中的乙炔是至关重要的[3-4]。

脱除乙烯中微量乙炔的方法有氨化法、低温精馏法、溶剂吸收法和催化加氢法等[5]。催化加氢法是将乙炔选择性加氢生成乙烯,具有工艺流程简单、能耗低、环境友好、原子利用率高等优点,目前是工业上最常用的方法[6]。乙炔选择性加氢工艺根据脱甲烷塔的位置,可以分为前加氢工艺和后加氢工艺[7]。催化剂的特性是决定乙炔高效选择性加氢的关键因素。本文主要梳理了乙炔选择性加氢反应催化剂的进展研究,为设计和开发性能优良的催化剂提供参考。

2 乙炔催化加氢反应过程

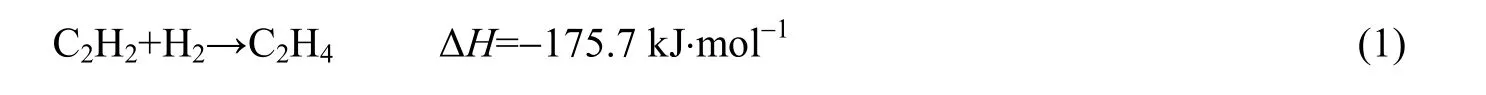

乙炔选择性加氢脱除乙炔过程中可能会有以下反应[8]:

主反应:

主要副反应:

当反应温度较高时,还会发生以下副反应:

其中式(1)是主反应,乙炔通过加氢反应生成乙烯,反应热ΔH为-175.7 kJ⋅mol-1。而副反应较复杂,有竞争反应和平行反应。其中有低聚反应的发生,生成绿油物质,最终导致催化剂活性降低与失活[9]。为了更好地脱除乙烯中的乙炔,减少副反应的发生,需要乙炔加氢催化剂拥有较好的催化性能。提高催化剂的乙烯选择性的方法主要有:活性组分的研究、添加助剂、选择合适的载体、改变催化剂的制备方法等。另外在反应器中,改变原料气中氢炔比或添加CO也能提高乙烯选择性。

乙炔选择性加氢反应最早的机理认为乙炔和乙烯会吸附在同一种活性位点上,且乙炔物种在催化剂上的吸附强度要比乙烯物种强的多,因此,乙炔加氢的速率要远远大于乙烯过度加氢的速率。由于该机理在有些情况是不适用的,因此很多科学家认为最合理的反应机理是在乙炔选择性加氢催化剂上,乙炔和乙烯分别吸附在各自不同的活性中心上。

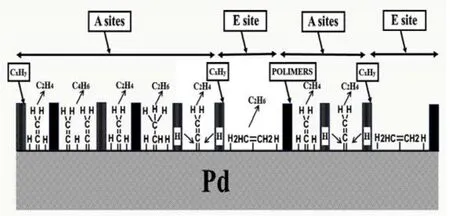

Borodzinski 等[10]研究认为在乙炔反应初期积炭的形成导致A 位点和E 位点的形成。其中积炭之间较小的缝隙会形成 A 位点,位阻效应的存在使得 A 位点只能吸附乙炔;而积炭之间较大的缝隙会形成E 位点,较大的空间位置使得E 位点对乙炔和乙烯都能吸附,活性位点形成机理如图1 所示。催化剂的选择性越高,催化剂中 A 位点的数目远远大于E 位点的数目。通过选择性地毒害钯基催化剂上的 E位点,可以有效抑制乙烯的过度加氢,提高催化剂的乙烯选择性。

图1 A、E 活性位点形成的机理[10]Fig.1 Mechanism of active site formation at A and E sites [10]

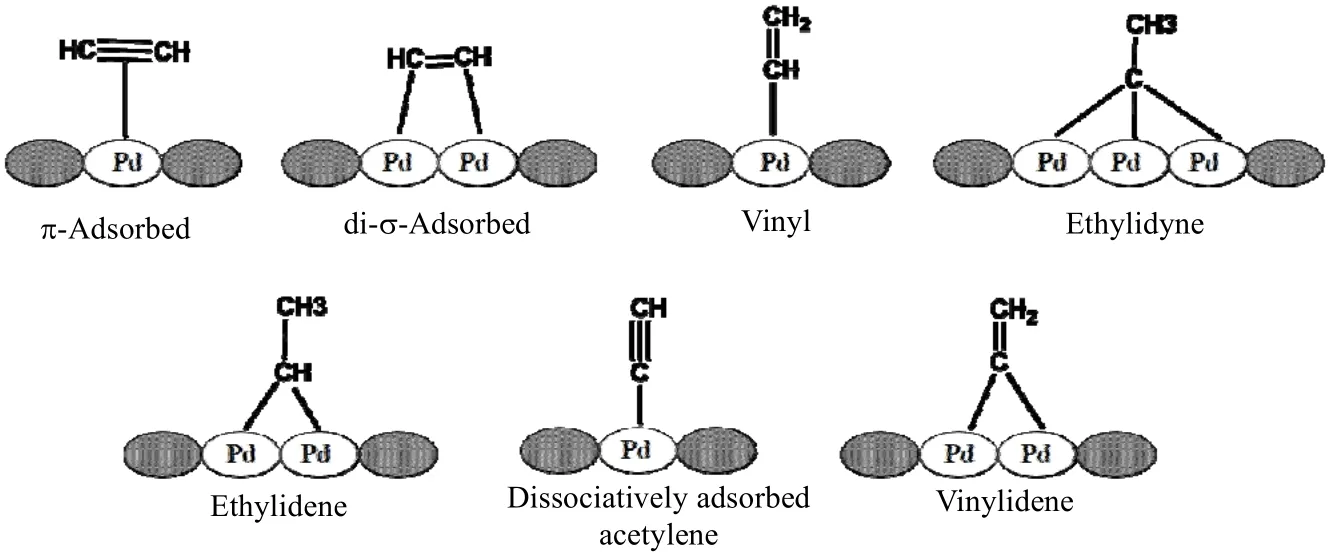

图2 乙炔在反应中存在的吸附形态[11]Fig.2 Adsorption forms of acetylene during reaction[11]

一般来说,乙炔和乙烯在活性中心上的吸附强度决定了催化剂的活性和选择性。Takht 等[11]描述在乙炔加氢反应过程中,乙炔和乙烯物种在钯活性中心表面形成不同的表面中间体,如图2 所示。以π 键形式吸附的乙炔物种在反应中有较高的活性和选择性,而δ键形式的中间体有利于绿油的形成,缩短催化剂的使用寿命;其他表面中间体则有利于乙烷的形成,使催化剂选择性降低。此外,乙烯物种在活性中心也有类似的形成机理,以π 键吸附的乙烯物种在钯上的吸附较弱,极易从活性位点上脱附,避免过度加氢。

为了获得性能较好的乙炔加氢催化剂需要对催化剂进行修饰和改性,促进乙烯的脱附和减弱对氢的吸附,从而抑制乙烯的过度加氢和绿油的生成。这样催化剂在达到高活性的同时,也有着优异的选择性和稳定性。

3 乙炔选择性加氢反应催化剂的研究

3.1 制备方法

催化剂的制备方法对催化性能的影响至关重要,制备方法影响活性组分的分散程度、颗粒尺寸以及形态。活性中心分散程度越高,乙烯越容易以较弱的π 键络合物脱附,从而使得催化剂体现出更高的乙烯选择性。常见催化剂的制备方法有沉淀法、浸渍法、混合法、离子交换法等。

李朝晖等[12]采用微乳液法和浸渍法制备负载型纳米非贵金属选择加氢催化剂Ni-Cu/Al2O3,催化剂的活性组分颗粒粒径约为8 nm。实验结果表明,微乳液法制备的Ni-Cu/Al2O3催化剂在乙炔选择加氢反应中具有更好的活性和选择性,反应温度为71 ℃时,乙炔转化率达到99.8%,乙烯选择性高达72.5%。

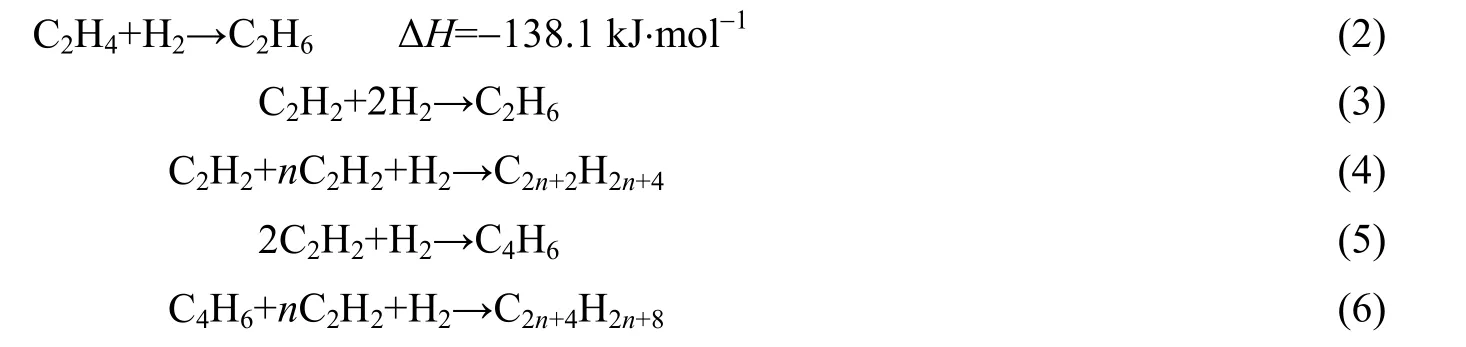

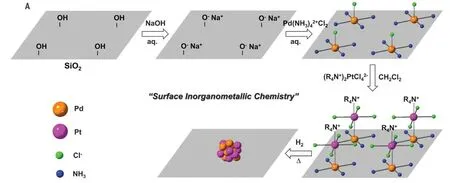

Ding 等[13]对Pd 和Pt 的双复盐通过表面无机金属化学方法顺序吸附复杂的金属阳离子和阴离子,直接制备了 Pd-Pt/SiO2催化剂(催化剂的形成如图 3 所示),结果表明3 种双金属催化剂(Pd0.5Pt0.5)-Pd/SiO2、(Pd0.5Pt0.5)-Pt/SiO2和Pd-Pt/SiO2在高浓度乙烯条件下,依旧有着较高的催化活性和乙烯选择性。通过CO红外光谱分析,作者认为Pd 与Pt 之间的电子效应是Pd-Pt/SiO2催化性能提高的原因。

Zhang等[14]设计并合成负载在碳纳米管(CNTs)上的核壳结构Pd@C纳米颗粒。掺N的碳壳有效地增强了Pd NPs的热稳定性,X射线光电子能谱(XPS)结果表明N掺杂碳壳还修饰了Pd NPs的电子结构。与 Pd/CNTs 催 化 剂 相 比 ,Pd@C/CNTs在乙炔选择性加氢过程中表现出优异的乙烯选择性,转化率约为 90%,选择性高达70%以上,并在 100 h 的反应时间内,保持良好的稳定性。

图3 用于合成负载型双金属纳米颗粒的表面无机金属化学示意图[13]Fig.3 Schematic diagram of surface inorganic metal chemistry for the synthesis of supported bimetallic nanoparticles[13]

Ding 等[15]通过原子层沉积(ALD)方法先将 Pd 沉积在 γ-Al2O3表面上,然后用同样的方法将 Ga2O3沉积在 Pd 表面上,制备Ga2O3-Pd/Al2O3催化剂。通过对催化剂进行活性评价,发现Ga2O3-Pd/Al2O3比Pd/Al2O3具有更高的催化活性;Ga2O3在沉积过程中会选择性地堆积在Pd 粒子的非Pd(111)晶面的晶棱与晶面上,从而将Pd(111)面的低配位边缘位置转变为催化Pd(111)阶梯状活性位点,并且抑制积炭的形成,提高负载Ga2O3的 Pd催化剂在乙炔选择性氢化反应中的催化活性和稳定性。

Wang 等[16]将Pd 封装在沸石(SOD)中,制备Pd@SOD 催化剂,并将沸石表面上─OH 的加氢活性和Pd 原子解离氢的能力应用于乙炔加氢反应中。氢分子可以进入SOD 的孔结构并被包封的Pd 纳米团簇活化,并通过氢溢流在SOD 表面形成─OH 物种。一方面,乙炔可以和SOD 表面的─OH 发生反应。另一方面,SOD 的空间限制作用阻碍乙炔和乙烯与Pd 纳米团簇的直接相互作用。实验结果表明Pd@SOD 催化剂的乙烯选择性高达94.5%,而常规负载型Pd/SOD 催化剂对乙烯的选择性仅为21.5%。

Gong 等[17]利用原子层沉积法在二氧化硅分子筛(MCM-41)的介孔内合成高度分散的Pd 纳米粒子,分子筛内部的空间约束导致Pd 纳米颗粒的尺寸较小(2~3 nm),并有效防止高温处理过程中金属颗粒的烧结。Pd/TiO2/MCM-41 催化剂中均匀分布着较小的Pd 纳米颗粒,使得催化剂表面有更多的Pd 位点,因此在乙炔加氢反应中有着优异的催化性能;另外,Pd 和TiO2之间的强金属载体相互作用抑制乙炔和乙烯的表面吸附,从而降低了乙炔的转化率并提高乙烯的选择性。

Menezes 等[18]使用多元醇通过水热法以2 种不同方式制备了双金属CoPd 纳米催化剂,来精确控制催化剂的组成和结构。第1 种方法,在载体活性炭,MgO 和γ-Al2O3上直接合成催化剂。第2 种方法,首先使用聚(N-乙烯基-吡咯烷酮)(PVP)作为稳定剂,在胶体溶液中制备出具有功能化的纳米颗粒,然后沉积在相同的载体材料上。实验结果表明载体种类影响活性组分的颗粒尺寸和化学组成,第2 种方法制备的催化剂,透射电镜(TEM)图像呈现均一成分的CoPd 纳米颗粒,双金属纳米颗粒呈球形(d =(3.0±0.4) nm)。对2 种催化剂的性能进行比较,先制备出胶体双金属纳米颗粒,再负载金属催化剂的方法有着更高的应用潜力,不仅可以实现对结构和组成的精确控制,而且在乙炔选择性加氢反应中呈现出更高的反应活性和乙烯选择性。

射频等离子技术可制备出性能更好的催化剂,在乙炔选择性加氢催化剂的制备中也得到应用[19]。Shi等[20]通过等离子处理制备的催化剂在低温(小于110 ℃)下表现出出色的催化性能。反应温度为50 ℃,钯的质量分数为0.15%,乙炔转化率高达100%,乙烯选择性为71.3%,是浸渍法催化剂的选择性的好几倍。随后,Li 等[21]利用非热等离子体(RF)来修饰钯/氧化铝催化剂,结果表明 H2等离子体处理可以使催化剂获得更多的活性位点,使催化剂获得更高的反应活性。另外,等离子处理可减少乙烷和绿油的生成,乙烯选择性大幅度提高。随后,Zhu 等[22]又发现了O2等离子体处理改变了Pd/TiO2催化剂上的 Pd(100)和Pd(111)平面的分布,Pd/TiO2催化剂可以获得更高的乙炔加氢活性和乙烯选择性。等离子体技术处理会诱导载体表面与金属之间的相互作用,并且使催化剂表面的金属晶面重新分布。

用氧气或含氧化合物(例如O2、NO、N2O、CO 和CO2)对催化剂进行预处理可以提高Pd-Ag/Al2O3催化剂在乙炔选择性加氢中的催化性能。Praserthdam 等[23-24]向 Pd-Ag/α-Al2O3催化剂中添加 N2O,并用于乙炔选择性加氢反应。结果表明N2O 的添加会增加乙炔加氢生成乙烯的位点,减少乙炔直接转化为乙烷的位点,并提高了催化剂的稳定性。随后,Lamb 等[25]使用X 射线光电子能谱仪(XPS)研究含氧化合物的预处理对Pd-Ag/Al2O3催化剂在乙炔选择性加氢性能的影响,实验结果表明预处理并没有改变Pd 3d 的结合能,但Ag 3d 的结合能却有明显移动。作者认为NO 和N2O 的预处理增强活性位点对乙炔的吸附,堵塞了乙烯进一步加氢的活性位点,且抑制积炭的形成;另一方面,O2、CO 或 CO2对催化剂的预处理会增加表面钯的活性位点,因此提高催化剂的反应活性。Smimova 等[26]在250 ℃下用CO处理 PdAg3/Al2O3催化剂,增强了催化加氢的活性,而不会降低乙烯选择性。通过一氧化碳红外(CO-DRIFTS)和XPS 表征说明,CO 对催化剂的处理增加了Pd 活性位点的表面浓度,并抑制Pd 团簇的形成。

Liu 等[27]研究了H2和O2处理催化剂对乙炔选择性加氢反应性能的影响,结果表明H2的处理会增加TiO2上的表面Ti3+表面缺陷,粒子的平均尺寸会增大。CO 的化学吸附结果表明,使用H2处理的TiO2可以提高Pd 的分散度并形成更多分离的吸附位,从而提高了乙炔转化率和乙烯选择性。Riyapan 等[28]还研究了煅烧气氛(O2和N2)以及制备方法(浸渍和化学沉积)对乙炔选择性加氢过程中Pd/TiO2催化剂的影响。结果表明在O2或N2下煅烧的TiO2载体具有相似的晶相、微晶尺寸和比表面积,但是,在N2下煅烧的TiO2的表面Ti3+的含量明显更高。Pd 金属的分散度和金属与载体之间的相互作用受到TiO2表面上Ti3+存在的影响,因此煅烧气氛的不同改变了催化剂的催化性能。在该研究中,质量分数为 1%的Pd/TiO2-N2催化剂在乙炔加氢反应中获得100% 的乙炔转化率时,乙烯选择性高达92%。

Lee 等[29]通过表面氧化还原(SR)方法将Ag 选择性沉积到Pd 上,制备了Pd-Ag(SR)催化剂。结果表明:即使添加少量的Ag,通过SR 方法添加的Ag 也能有效地修饰Pd 表面,因此获得较高的乙烯选择性。SR 方法可使Ag 优先沉积在Pd 的低配位点上,Ag 又对Pd 进行更大地电子修饰,因此SR 制备的Pd-Ag催化剂有更优异的催化性能。Kim 等[30]通过SR 方法使Cu 沉积在Pd 表面制备Pd-Cu(SR)/Al2O3催化剂,并与 Pd-Ag(SR)催化剂的乙炔加氢性能进行比较。 结果表明:Cu 比 Ag 更有选择性地沉积在 Pd 上,Pd-Cu(SR)催化剂比Pd-Ag(SR)催化剂有更高的乙烯选择性和活性。在实验研究的催化剂中,Pd-0.41Cu(SR)催化剂表现出最高的乙烯收率。

目前乙炔选择性加氢催化剂的热点之一是建立单原子活性中心,获得更高的分散度以及独特的催化性能。分散程度更高的催化剂能够使乙烯在活性位点上的吸附方式从结合能力较强的ð 键转变为相对较弱的π 键,有利于乙烯的脱附,从而避免了过度加氢。Zhou 等[31]通过降低ZnO 载体上的Pd 含量制备不同尺寸的Pd 物种和单原子Pd 活性位点的Pd1/ZnO 催化剂。表征结果表明,Pd 负载量从1% 降低到0.1%,Pd 的尺寸不断减小,并发现单原子Pd 活性位点的存在。当钯催化剂中活性中心分散程度越高,乙烯就越容易脱附,乙烯选择性也就更高。

Zhou 等[32]通过冷冻干燥辅助方法制备氮掺杂石墨烯上的单原子Pd 催化剂,实验结果表明Pd1/N-石墨烯催化剂在乙炔加氢反应中具有优异的活性和选择性,反应温度为125 ℃时,乙炔转化率和乙烯选择性分别高达99% 和93.5%。X 射线吸收精细结构(EXAFS)、XPS、吸附能和密度泛函理论(DFT)计算结果表明,催化剂表面上高浓度的Pd 活性位点和乙烯较弱的吸附使Pd1/N-石墨烯催化剂获得高活性和高选择性。另外氮原子对Pd 原子的强配位作用,能有效抑制Pd 的聚集,使得Pd1/N-石墨烯催化剂有良好的稳定性。

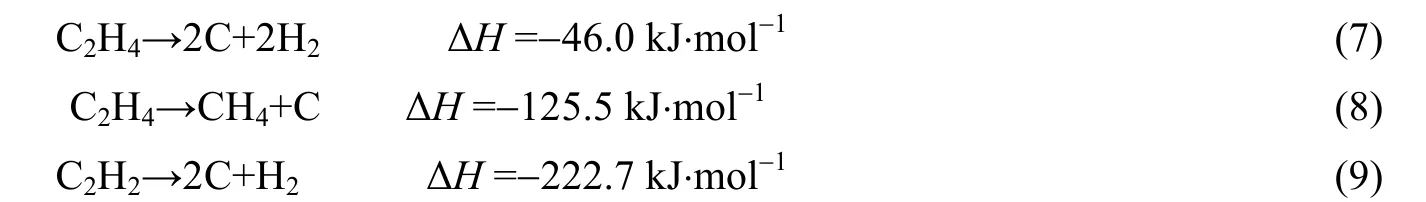

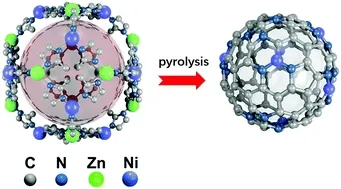

Wei 等[33]发现贵金属纳米颗粒(Pd,Pt,Au-NPs)可以在惰性气氛中转变为高温稳定的单原子(Pd,Pt,Au-SAs)。通过像差校正的扫描透射电子显微镜和 X 射线吸收精细结构确认金属单原子的存在;同时,原位环境透射电子显微镜记录了NPs→SAs 的转化过程。此外,密度泛函理论计算表明可移动的Pd 原子吸附在氮掺杂碳的缺陷上时,可以形成热力学性能更稳定的 Pd-N4结构,可以驱动高温纳米颗粒到单原子的转化。乙炔加氢实验结果表明,单原子催化剂(Pd-SAs)比纳米颗粒催化剂(Pd-NPs)拥有更好的活性和选择性。Dai 等[34]通过对金属有机骨架的热解制备嵌入N 掺杂碳单个Ni 原子催化剂(如图4 所示),经X射线吸收精细结构测量证明了单原子的存在。在乙炔选择性加氢反应中,反应温度为200 ℃时,催化剂的活性和选择性都高达90%,而此时Ni NPs/N-C 催化剂的乙烯选择性却低于55%。

Huang 等[35]通过原子层沉积法在石墨态的氮化碳(g-C3N4)载体上制备 Pd1/g-C3N4催化剂,通过高角度环形暗场-扫描透射电镜(HAADF-STEM)表征能清晰地发现单原子钯存在。原位XPS结果显示Pd 与载体之间存在电子转移,促进了乙烯的脱附。作者认为单原子分散的钯和载体间电子作用促使 Pd1/g-C3N4催化剂在乙炔加氢反应中优异的催化性能。Zhao 等[36]通过DFT 方法系统地研究了Pd1/g-C3N4催化剂在乙炔加氢的机理,计算结果和实验是相符的。负载在g-C3N4上的单原子Pd 显著提高了乙烯的选择性,同时也有较低的活化能。最近Huang 等[37]研究了单原子Pd1/石墨烯催化剂和单原子Pd1/C3N4催化剂在乙炔选择性加氢反应中的性能差异,结果表明单原子Pd1/石墨烯催化剂比Pd1/C3N4催化剂具有更高的活性,但Pd1/C3N4催化剂有更高的乙烯选择性。

图4 单原子Ni/N-C催化剂的结构示意图[34]Fig.4 Schematic diagram of the structure of a single-atom Ni/N-C catalyst[34]

Pei 等[38]通过浸渍法制备了Pd-Au 单原子合金催化剂,并负载在二氧化硅载体上。作者通过CO 原位红外、EXAFS 和乙烯吸附量热法的表征,证实催化剂中单原子Pd 结构的存在。Pei 等[39-40]继续采用成本更低的助剂Ag 和Cu 代替Au,研究合金化单原子钯基催化剂。通过加氢实验可以发现,IB 族金属合金化的单原子Pd 催化剂的乙炔转化率是不同的,铜合金单原子Pd 催化剂可以实现乙炔的完全转化,且乙烯选择性最高。DFT 和扫描透射电镜(STEM)表征结果表明,孤立的Pd 原子会促进H 的解离,解离的H 原子可以从Cu(111)的表面溢流到附近的单原子Pd 上,但在Au(111)表面上无法形成“氢溢流”,这导致了铜合金单原子Pd 催化剂有更优异的催化性能。此外,发现只有Cu 的原子直径更合适分隔单原子Pd与Pd 之间的距离。因此,在IB 族金属合金化单原子Pd 催化剂中,铜合金单原子Pd 催化剂有更高的乙炔转化率、更好的乙烯选择性。

Ding 等[41]通过离子液体来稳定单原子催化剂,结果表明有离子液体存在的情况下,在9 h 的运行测试中,乙炔转化率仅下降至92%,乙烯选择性高于75%。反应后催化剂的STEM 图像未观察到单个Pd原子的烧结。相比之下,不含离子液体为1-丁基-3-甲基咪唑四氟硼酸盐([Bmim][BF4])的0.02Pd1/HAP 催化剂显示出较低的选择性和稳定性,并且在17 h 内转化率迅速降至92%。作者认为离子液体(IL)增加了在催化剂表面上金属-金属键的动力学势垒,进而有效地保护金属单原子,抑制了单原子的团聚;同时,IL 可以调节Pt/Pd 原子的电子状态,从而改善催化剂在乙炔加氢中的催化性能。

3.2 活性组分对催化剂性能的影响

不同的活性中心在反应中有着不同的催化性能。目前,钯是乙炔加氢工业中应用最广泛的金属。这是因为钯的催化活性是最高的,铂其次,镍铜金最后;但是钯的选择性最差,镍铜金均有良好的选择性。另外,钯基催化剂的成本较高,因此非贵金属催化剂也有重要的研究和应用价值。

Pd-Ag 双金属催化剂有较高的活性、选择性和稳定性,因此是乙炔加氢工业使用最广泛的催化剂。目前,Ma 等[42]通过一步合成法制备负载型Ag@PdAg 催化剂,并精确控制多金属纳米粒子中的元素构型。实验结果表明Ag@PdAg 催化剂在乙炔选择性加氢反应中有97% 的乙烯收率,是PdAg 合金和纯Pd 催化剂的2.0 倍和8.1 倍。作者认为Ag@PdAg 的优越性能不仅因为PdAg 壳上的Pd 和Ag 之间的电子效应,而且在Ag 核与合金壳之间也存在电子修饰。

Li 等[43]对 Ni 基催化剂在乙炔选择性加氢反应中进行了详细研究,比较 Pd-Ag/α-Al2O3、Ni-Pd/α-Al2O3、Ni-Zn/α-Al2O3、Ni-Ag/α-Al2O3和 Ni-Ga/α-Al2O3等双金属催化剂在乙炔加氢反应中的催化性能。在实验条件下,非贵金属NiGa 基催化剂具有最高的乙烯选择性;在80~280 ℃,NiGa/α-Al2O3催化剂的乙烷选择性低于10%,NiGa/α-Al2O3催化剂比Ni5Ga3/α-Al2O3和Ni3Ga/α-Al2O3催化剂有更高的乙烯选择性。作者认为Ni-Ga 晶格中Ga 减弱了氢的解离,抑制了乙烯的过度加氢;另外NiGa/α-Al2O3催化剂降低了乙烯吸附结合能,促进了乙烯的脱附,从而使得催化剂有较高的选择性。

Chai 等[44]以Ni(NO3)2⋅6H2O 和二乙烯三胺(DETA)为原料通过水热法制备Ni@CHA 催化剂,实验结果表明在沸石中的四配位阳离子镍(II)能够有效地催化乙炔选择性加氢反应。在300 ℃、15 000 h-1的工艺条件下,Ni@CHA 催化剂获得100% 的乙炔转化率和97% 的乙烯选择性。另外,该催化剂还有良好的稳定性和可回收性。通过光谱学研究和密度泛函理论研究,结果表明沸石密闭空间内的局部静电场影响氢的解离以及氢化物的形成,并抑制乙烯的吸附,使得该催化剂获得较高的乙烯选择性。

Sun 等[45]通过先浸渍再煅烧制备不同晶体结构的Au/MgO-Al2O3催化剂,表征结果表明该催化剂有更多的晶体缺陷和更小的尺寸,因此提高了乙炔加氢反应活性。当反应温度为 250 ℃时,Au/3%MgOx-Al2O3-550 催化剂的转化率是所有金催化剂的2 倍。通过H2-TPR 和XPS 表征对催化剂进行研究,结果表明催化剂中含有部分带正电的Au 物种(Auδ+),这些Au 物种促进了对乙炔的吸附,提高催化剂的活性;另外催化剂中非晶态Mg-Al 复合氧化物抑制了低聚反应,从而有效减少了积炭的形成。

Zhang 等[46]通过理论计算系统研究Cu 基催化剂性能的影响,价态、表面结构和表面合金化对乙炔选择性加氢反应的影响。结果表明,具有不同价态的 Cu 基催化剂在乙炔加氢反应中有不同的活性和选择性,其中Cu(I)催化剂有最高的选择性,而Cu(0)催化剂有最高的活性。此外,表面结构是影响Cu 基催化剂的催化性能的关键因素,缺陷的CuO(111) 晶面容易生成乙烯,而CuO(100)完美晶面容易生成乙烷。作者还计算了不同金属助剂(M = Ni,Pd,Pt,Au)对Cu 基催化剂反应性能的影响,乙烯选择性由高到低为PdCu(111)> Cu(111)> PtCu(111)> NiCu(111)> AuCu(111)> Pd(111),这些研究为Cu 基催化剂开发设计和应用提供了理论支撑。

Cardenas 等[47]系统分析了催化剂制备过程中变量对制备的Mo2N 结构性能的影响,以及Mo2N 催化剂在乙炔选择性加氢反应中的应用。XPS 表征分析说明钼主要是以三价和四价氧化态存在于2 种氮化物中。实验结果发现,2 种氮化物在乙炔加氢反应中都有很高的选择性(77%~90%),并且在γ-Mo2N 上有少量的绿油生成。

Wang 等[48]成功制备具有高能外表面的γ-氧化铝和CrOx/(110)γ-Al2O3催化剂,并用于乙炔加氢反应。结果表明Al2O3和CrOx之间的晶面效应,使得CrOx/(110)γ-Al2O3在乙炔加氢反应中具有很高的活性。但是CrOx/(111)γ-Al2O3催化剂的加氢活性受活性Cr 物种的形成而影响,而Cr 活性物种的形成又受γ-Al2O3的高能(111)面的影响。

3.3 助剂对催化剂性能的影响

传统钯基催化剂都有较高的反应活性,但是钯催化剂普遍存在选择性低和稳定性差等问题,为了解决这个问题,许多研究者向钯中添加助剂,通过电子效应和几何效应的修饰来提高催化剂的选择性和稳定性。

3.3.1 金属助剂

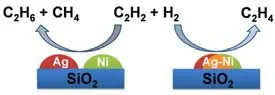

Zhou 等[49]通过浸渍-煅烧法制备了Pd-Zn/ZnO 催化剂,当反应温度为80 ℃时,乙炔转化率为99%,乙烯选择性高达90%。通过对乙烯吸附热的研究发现,Zn 的加入降低了钯催化剂的乙烯吸附热,抑制了乙烯的吸附;催化剂拥有更多的Pd-Zn-Pd 缺陷空间结构,促进了乙炔的吸附和乙烯的脱附,从而提高了催化剂的活性和选择性。Pei 等[50]采用共浸法制备一系列Ni/Ag 不同原子比的Ag-Ni/SiO2双金属催化剂,结果表明Ag 的加入会减少乙烷的形成,提高乙烯选择性。通过原位 CO 表征说明合金催化剂中Ag 与Ni 之间存在电子效应,因此促进了乙烯的脱附。其他表征结果表明在该体系中几何效应是提升催化剂性能的主要因素,即Ni 的分散度优先影响催化剂的乙烯选择性(催化加氢机理如图5 所示)。

Liu 等[51]通过浸渍法和共沉淀法制备2 种不同的PdCu 催化剂,实验结果表明共沉淀制备的催化剂的活性和选择性都比浸渍法要高。表征结果说明共沉淀催化剂中Cu 和Pd 之间存在电子效应,很好地抑制乙烯的吸附;另外共沉淀催化剂有更高的分散度,减少Pd-H 物种的形成,因此催化剂获得更高的活性和选择性。Zhang 等[52]研究了Pd 的团簇和团簇大小对Pd 修饰的Cu 纳米簇催化剂对乙炔加氢的选择性和活性的影响。结果表明,只有当Cu 催化剂具有中等尺寸(如Cu38簇)时,具有6 个配位的外壳及其连续的内层Pd 原子组成的Pd 簇才能显著提高C2H4的选择性和活性。

Stytsenkov 等[53]通过分布浸渍法制备Pd-Fe/Al2O3催化剂,TEM表征发现金属粒子的尺寸为10 nm 左右,且Fe 很好地负载在催化剂上。Pd-Fe/Al2O3催化剂在 H2气氛下 500 ℃还原后,当反应温度为90 ℃时,催化剂的转化率和乙烯选择性分别为87% 和 88%。通过H2-程序升温脱附(H2-TPD)表征分析,结果表明Fe 抑制氢的吸附,防止乙烯的过度加氢,因此Pd-Fe/Al2O3催化剂在乙炔加氢反应中有更高的乙烯选择性。

图5 Ag-Ni/SiO2 催化剂的结构及在乙炔加氢反应中的催化机理示意图[50]Fig.5 Schematic diagram of the structure of the Ag-Ni/SiO2 catalyst and its catalytic mechanism in acetylene hydrogenation [50]

Ma 等[54]通过对催化剂的H2诱导,制备具有不同Pd/Co 原子比和表面结构的PdCo/Al2O3催化剂。通过STEM 和光电子能谱(EDX)表征分析,结果表明PdCo/Al2O3催化剂的颗粒大小为1~2 nm。原位CO-FTIR 分析结果表明,700 ℃氢气的处理使Pd15Co85/Al2O3催化剂在表面形成孤立的Pd 位点,因此催化剂的加氢活性显著提高。另外,当Pd15Co85-700 催化剂的乙炔转化率达到100% 时,催化剂的乙烯选择性高达88%,Pd15Co85-700 催化剂的TOF 比Pd15Co85-400 催化剂高出75%。通过XPS 表征分析,结果说明在Pd15Co85-700 催化剂上构建了富电子的孤立Pd 位点,因此Pd15Co85-700 催化剂具有较高的乙烯选择性。

Li 等[55]使用多元醇工艺制备了Pd/MWNTs 催化剂,并通过添加助剂锡调变钯基催化剂在乙炔选择性加氢反应中的催化性能。TEM 表征发现多元醇方法制备的催化剂具有高度分散性。XRD 和TPR 表征证实催化剂中Pd2Sn 相的存在,这说明形成金属间化合物。当Sn 与Pd 摩尔比为0.25 时,催化剂的性能最好;Sn 有效分隔了Pd 活性位点,促进了积炭的生成,从而抑制乙烯的吸附和促进乙炔的吸附,因此提高了催化剂的活性和选择性。Zhao 等[56]通过理论计算,研究了C2H2、C2H4和H2在Pd(111)和Pd3Sn(111)表面上的覆盖率与吸附能之间的关系。计算结果表明,吸附分子引起d 谱带中心的下移导致吸附强度随着覆盖率的增加而变弱。

Cao 等[57]通过共浸渍法制备高度分散的双金属Pd-In/Al2O3催化剂,并应用于乙炔选择性加氢反应中。通过TEM 表征发现Pd/Al2O3催化剂和Pd-In/Al2O3催化剂的粒子的尺寸分别为4.0 和2.7 nm,这表明In的添加使得活性组分更加分散;一方面,In 会有效分隔Pd 活性位点,另一方面In 向Pd 传递电子,使得Pd 位点呈现富电子态,促进乙烯的脱附,因此提高了乙烯选择性。随后,Feng 等[58]通过使用密度泛函理论的计算预测具有单原子Pd 位点的PdIn(110)表面在乙炔加氢反应中具有较高的催化选择性,而具有Pd 三聚体位点的Pd3In(111)表面有较低的乙烯选择性。实验结果表明,具有分离的单原子Pd 位点的PdIn催化剂在90 ℃时有92% 超高的乙烯选择性,这远高于Pd3In 催化剂的21% 乙烯选择性。

Sandoval 等[59]通过在 PdGa(110)表面上进行乙炔氢化的理论计算,研究了乙炔加氢过程中中间物种电子结构的变化。Ga 原子不仅起到隔离催化剂表面活性物种的作用,而且可能是加氢反应的活性位点。Osswald 等[60]研究表明随着温度升高,PdGa、Pd3Ga7和Pd/Al2O3催化剂的转化率都迅速增加,3 种催化剂转化率都大于80%;与Pd/Al2O3相比,PdGa 和Pd3Ga7催化剂在乙炔选择性加氢反应中始终没有失活;同时认为PdGa 催化剂具有高乙烯选择性和高稳定性的原因是Ga 分离了金属间化合物之间的活性位点,并改变了钯的几何性质和电子性质,进而影响对气体吸附和脱附的能力。Ambruster 等[61]认为金属间化合物Pd3Ga7,PdGa 和Pd2Ga 是乙炔的高选择性加氢的催化剂,并发现在PdGa 的晶体结构中,钯完全被镓原子包围,导致了活性位点的分离;通过元素 Pd 和PdGa 的电子态密度(DOS)计算和XPS 表征分析,得出催化剂中Ga 和Pd 之间的电负性大小分别为1.8 和2.2 eV,这表明Pd 原子带负电荷。催化剂中活性位点的分离和电子结构的改变共同导致了PdGa 催化剂拥有优良的催化性能。

Zhao 等[62]通过浸渍法制备Pd/SiO2和Pd-Ti/SiO2催化剂,并研究高浓度乙炔、高空速和无稀释气体条件对乙炔选择性加氢催化剂性能的影响。通过对X 射线衍射(XRD)、EDS 和TEM 表征进行分析,结果表明Pd-Ti/SiO2催化剂中无定形的钛会促进钯的分散。在实验条件下,Pd-Ti/SiO2与Pd/SiO2催化剂相比,乙烯收率从64.1% 提高到88.3%。

Feng 等[63]发现在PdAuAg 三元催化剂中,Au 和Ag 的加入使得催化剂表面暴露更多的不连续Pd 活性位点,同时升高活性位点的电子云密度,提高了乙烯选择性。Yang 等[64]使用密度泛函理论全面研究Au 对三金属PdAgAu/Pd(111)催化剂的吸附性能、电子结构和催化性能的影响。结果表明Au 不仅可以有效分离催化剂表面的Pd 原子,而且也会和乙炔结合。此外,Au 的高电负性促进乙烯的脱附。金的添加增强乙炔的吸附并减弱乙烯的吸附,因此可以在很大程度上提升催化剂的活性和选择性。

3.3.2 其他助剂

除了上述金属助剂之外,加入金属氧化物助剂、无机助剂和有机助剂也能有效提高催化剂的催化性能。

Kim 等[65]用TiO2、La2O3修饰Pd 催化剂,实验结果表明修饰后催化剂的性能更佳。XPS 和C2H4-TPD结果说明无机助剂与Pd 之间存在电子效应,使得Pd 呈现富电子状态,促进了乙烯的脱附,进而提高了乙烯选择性。

Kang 等[66]向Pd/SiO2催化剂中添加过渡金属Ti、Nb 和Ce 的氧化物,提高乙炔加氢催化剂的活性和乙烯选择性。在500 ℃还原催化剂后,金属氧化物会在Pd 表面扩散并对催化剂进行几何和电子修饰。过渡金属氧化物的添加不仅抑制Pd 颗粒的烧结,而且促进乙烯的脱附。在这项研究中,氧化钛提升催化剂性能的效果最好。

Shin 等[67]通过硅烷分解选择性沉积在Pd 上,制备Pd-Si/SiO2催化剂,在乙炔加氢中显示出提高乙烯选择性。通过Si 对Pd 催化剂的修饰,减弱乙烯的吸附强度,并降低氢的吸附量;另外,催化剂在反应中也生成更少的绿油。最近Zhao 等[68]通过密度泛函理论系统地研究了Pd7和Si 掺杂的Pd6Si 团簇上的乙炔选择性加氢反应的机理,结果证实 Pd7和Pd6Si 团簇都是通过 2 个不同的途径催化乙炔加氢反应。在Pd7和Pd6Si 团簇上生成乙烯的最低活化能分别为22.59 和11.25 kJ⋅mol-1,这表明Pd6Si 团簇的催化性能优于Pd7团簇,有更高的选择性。

向原料气中添加一定量的CO和降低原料气中的氢炔比也是在反应器中提高乙烯选择性的途径之一。这是因为CO在活性位点上的吸附比乙烯更强,CO会和乙烯发生竞争吸附争夺乙烯的吸附位点,进而抑制乙烯的吸附。Borodziński等[69]在实验室条件下研究了CO对催化剂在乙炔选择性加氢反应中性能的影响。CO的加入会减少低聚反应的位点,从而抑制低聚物的形成;另一方面,CO会强烈抑制亚乙基结构的形成,从而显著提高乙烯选择性。

McKenna 等[70]通过浸渍法将配体苯硫醚(Ph2S)和三苯基膦(PPh3)加入 Pd/TiO2催化剂,苯基配体中的P 和S 原子会将电子转移到Pd 上,使得Pd 活性位点呈富电子态,从而促进乙烯脱附;另外配体较大的空间位阻效应也在一定程度上提高了催化剂的催化性能。此外,Liu 等[70]发现三苯基膦的修饰能够促进催化剂对乙炔的吸附和乙烯的脱附,从而提高催化剂活性和选择性。另外,有机配体能够明显地抑制绿油的生成,延长催化剂的使用寿命。Liu 等[71]通过浸渍法制备了Pd3P/TiO2和PdP2/TiO2催化剂,通过TEM 表征可以看出催化剂的粒子为4 nm 左右。在乙炔加氢反应过程中,PdP2/TiO2表现出更高的选择性和稳定性;当乙炔转化率为100% 时,乙烯选择性高达84%。XPS 和CO-IR 表征表明,P 破坏了Pd 的连续位点,改变了对气体的吸附结构,从而极大地提高了选择性。

随着离子液体在科研应用的领域越来越多,Xu 等[72]通过共浸渍法制备质量分数为 0.1% 的Pd-IL/Al2O3催化剂(IL,离子液体),并应用于乙炔选择性后加氢反应。在170 ℃、6 000 h-1时,乙炔转化率高达100%,乙烯选择性高达86%。XPS 和红外的结果表明,性能较好的离子液体可以和钯形成卡宾结构,从而提高钯的电子密度,有利于乙烯的脱附,进而使钯基催化剂获得较高的选择性。随后,Zhang等[73]又将离子液体和Pd 应用于乙炔选择性前加氢反应中,制备 0.03Pd-BmimCl/Al2O3催化剂进行研究。该催化剂在乙炔前加氢工艺中有很高的温度应用窗口,其中离子液体负载量和空速也有很宽的可调变性。作者认为离子液体扭转了气相和离子液体层中气体的浓度,为反应营造了“缺氢环境”,防止烯烃的过度加氢,从而在乙炔选择性前加氢工艺中有良好的加氢性能。

可以看出,通过添加助剂来修饰钯催化剂,可以有效提高钯催化剂的乙烯选择性和稳定性。助剂的添加主要是通过以下2 个效应来提升催化剂的性能:1)几何效应:添加助剂可以增加Pd-Pd 键之间的距离和减少Pd-Pd 的配位数,改变了不饱和烃的吸附构型,乙炔和乙烯会以弱π 键的模式吸附在活性中心上,从而使得催化剂获得最大的乙烯选择性。2)电子效应:通过添加助剂来改变Pd 表面的电子结构,主要使Pd 活性中心呈富电子态,从而促进乙烯的脱附,进而有效抑制了乙烯的过度加氢。

3.4 载体对催化性能的影响

载体是担载活性组分和助剂的框架,可以使活性中心获得较高的比表面积和分散度。载体可以阻止活性中心在高温反应下的烧结,提高催化剂的稳定性。另外,载体物理结构性质是影响活性中心性能的关键。在乙炔选择性加氢反应催化剂中,载体使用较多的有氧化铝、氧化硅、氧化钛、碳材料等,目前工业上用得最广泛的载体是氧化铝。

Wang 等[74]通过对铝纤维进行水热法制备AlOOH/铝纤维,然后通过浸渍法制备Pd/AlOOH/铝纤维催化剂,并用于乙炔选择性加氢反应中。实验结果表明100 ℃水热制备的AlOOH/铝纤维的催化性能最好,该催化剂在40 ℃的转化频率(TOF)值为0.016 7 s-1;在相同反应条件下,是600 ℃水热制备催化剂的(0.008 3 s-1)的2 倍。作者认为在低温条件下水热制备的催化剂具有富羟基的表面,不仅促进氢的活化,还增强对乙炔的吸附,进而提升反应活性;另一方面,Pd 和羟基之间的相互作用强烈抑制积炭的形成,提高了稳定性。

Komeili 等[75]研究了 γ-Al2O3、α-Al2O3和混合 Al2O3载体对 Pd 催化剂的催化性能影响,结果表明具有64% α 相的混合Al2O3载体有最高的乙炔转化率和乙烯选择性。混合氧化铝载体提供更高的比表面积和Pd 分散性,因此获得更好的催化性能。Komhom 等[76]通过溶胶-凝胶法和水热法制备α-Al2O3载体和镍改性α-Al2O3载体,并在1 150 ℃下煅烧后,Ni 修饰的α-Al2O3上都会形成NiAl2O4尖晶石结构。实验结果中乙烯选择性的大小关系为:Pd/Ni-α-Al2O3(溶胶-凝胶法)> Pd/Ni-α-Al2O3(水热法)≈Pd/α-Al2O3(溶胶-凝胶法)> Pd/α-Al2O3(水热法) >Pd/α-Al2O3(商业)。通过NH3-TPD 表征分析,表明Ni 原子的掺入减少了氧化铝载体上酸性位点。此外,XPS 结果显示Pd 3d 结合能有移动,这表明NiAl2O4结构的形成改变了Pd 的电子结构。最近Komeili 等[77]通过浸渍法在铝酸镍和铝酸锌载体上制备了Pd 催化剂,对样品进行表征,在载体中确定了铝酸镍的Ni2Al18O29、NiAl26O40和NiAl2O4结构以及铝酸锌的ZnAl2O4和Zn4Al22O37结构的存在。载体的比表面积为46.7~87.5 m2⋅g-1。载体表面的酸度依次为铝酸镍< 铝酸锌< δ、θ 氧化铝。CO-TPD表征结果表明铝酸盐载体通过低配位作用产生的Pd 位点,易形成强吸附的积炭。

顾虹等[78]研究表明Pd-TiO2之间的相互作用导致Pd/TiO2催化剂的催化性能优于Pd/Al2O3。在相同条件下,当催化剂的转化率达到 100% 时,Pd/TiO2催化剂的乙烯选择性比 Pd/Al2O3催化剂高出 92%。Panpranot 等[79]使用纯锐钛矿TiO2(微米或纳米尺寸)作为Pd 催化剂的载体,催化剂在过量乙烯的乙炔选择性加氢过程中表现出高乙烯选择性。相反,使用纯金红石TiO2为载体负载的催化剂会由于乙烯过度加氢生成乙烷而导致选择性下降。作者认为Pd/TiO2催化剂的乙烯选择性差异主要是由于锐钛矿TiO2载体中存在大量Ti3+缺陷位点,Ti3+缺陷位点提高了Pd 的电子云密度,进而提高了催化剂的乙烯选择性。

Guan 等[80]通过密度泛函理论系统研究负载型Pd 和Cu 催化剂在不同载体上的形成机理。结果表明,载体类型和性质改变乙炔反应活性和乙烯选择性;对于负载的 Pd 催化剂,氧空位锐钛矿和金红石 TiO2载体比纯Pd 催化剂具有更好的乙烯选择性和反应活性;由于氧空位的存在,锐钛矿具有比金红石更好的催化性能。对于负载型Cu 催化剂,γ-Al2O3无法提高乙烯选择性,MgO 载体却能提高乙烯选择性,但会降低其活性。最后作者认为:负载Pd 催化剂的金属-载体相互作用比负载Cu 催化剂的金属-载体相互作用强得多,这导致钯基催化剂比铜基催化剂有更高的反应活性和乙烯选择性。

生物聚合物壳聚糖材料含有大量的羟基和氨基,可以与金属相互作用并改变催化剂的理化性质。Guan 等[81]通过还原法制备了Pd/CTS 催化剂,并在加氢反应温度为90 ℃时可获得高达100% 的乙炔转化率和90% 左右的乙烯选择性。原位漫反射红外傅里叶变换光谱仪确定乙炔在金属位点上为di-δ 吸附,与乙烯吸附相比具有竞争优势,从而具有很高的选择性。量子化学模拟表明,通过NH2基团吸附壳聚糖的垂直模式在Pd(111)上的能量吸收比其他方式高约0.6 eV,从而促进了乙烯的脱附,有效防止过度加氢反应的发生。

徐爽等[82]在乙炔选择性加氢反应中以二硫化物修饰SiO2载体(S2-SiO2),当反应温度为140 ℃时,乙炔的转化率为100%,乙烯选择性高达90% 以上;二硫化物的修饰增加了载体的比表面积,并提高了活性中心的分散度;另外,钯与二硫化物之间的相互作用也提高了钯催化剂的乙烯选择性。

Chesnokova 等[83]将钯沉积在碳纳米管和2 种类型的碳纳米纤维(CNFs)上,结果表明在堆叠结构的碳纳米纤维上的高分散钯颗粒是最稳定的。根据EXAFS 数据和乙炔加氢反应结果发现,Pd/CNFs 催化剂的高选择性与催化剂中原子态Pdδ+物种的形成有关。Chesnokova 等[84]在氮掺杂碳纳米纤维载体上负载钯,并将Pd/N-CNFs 催化剂用于乙炔选择性加氢反应的研究。作者发现钯以2 种状态存在于催化剂表面上,这2 种状态的比率取决于氮含量,并且钯存在的形式是影响Pd/N-CNFs 催化剂的催化活性和选择性的关键因素。当氮的掺杂量在(0.05%~0.15%)时,Pd 通常以原子态存在,催化剂中具有 4 个氮原子的卟啉样缺陷的碳结构会与Pd 原子强烈地作用,因此可以稳定原子Pd 的位置;当氮掺杂超过0.15% 时,最初导致钯簇的出现,最终形成高度分散的Pd 颗粒。

Lu 等[85]将Pd 负载在碳纳米管的外表面与内表面,并应用于乙炔选择性加氢反应中。结果表明CNTs外表面的的电子密度比内表面更高,使得Pd/CNTs-out 催化剂的Pd 电子密度大于Pd/CNTs-in 催化剂,导致Pd/CNTs-out 催化剂获得更高的乙烯选择性。

He 等[86]在3 种载体水滑石、MgO 和Al2O3上负载钯,研究了载体表面酸碱度对金属以及乙炔加氢催化性能的影响。通过CO 红外光谱表征分析,可知Pd/HT 催化剂表面有大量低配位的位点以及34.6% 的金属分散度,Pd/HT 催化剂在反应中表现出最高的活性和选择性。通过XPS 和CO 红外表征分析,作者认为载体表面上碱性位点增加了Pd 的表面电子密度,促进了乙烯的脱附。Liu 等[87]通过水热法制备了一系列具有可调酸碱度和可还原 Mg-Ti 混合氧化物,并通过浸渍法制备了 Pd-Ag 催化剂,实验结果表明PdAg/MgxTi1-xOy的催化性能随 Mg 和 Ti 比的增加呈现出火山型曲线的变化。在 70 ℃进行加氢反应时,PdAg/Mg0.5Ti0.5Oy催化剂获得 99% 的乙炔转化率和高达 83.8% 的乙烯选择性。作者提出了PdAg/Mg0.5Ti0.5Oy催化剂的催化机理模型,并认为活性增强归因于Mg0.5Ti0.5Oy载体的中酸性位点促进氢的解离,从而提高催化剂的活性。Pd-Ag 较高的合金化程度也会增加Pd 线性位点的数量,促进乙烯脱附,因此获得较高的选择性。此外,载体表面上的Ti3+物种会提高Pd 的电子密度,也有利于乙烯选择性的提高。

Yun 等[88]等制备了含S 的共价有机聚合物(COP)载体,并通过浸渍法负载Pd。含硫共价聚合物的空间位阻作用使得活性中心只吸附乙炔而不吸附乙烯,抑制了乙烯的过度加氢。另外,载体中的 S 与 Pd之间的相互作用,使催化剂的稳定性更高。因此,Pd/COP 催化剂比Pd/γ-Al2O3催化剂在乙炔选择性加氢反应中拥有更高的乙烯选择性和稳定性。

近来,金属有机框架化合物封装金属纳米颗粒(NPs@MOFs)复合材料作为新型催化剂已显示出许多优势。将金属纳米颗粒封装在MOF 中可以防止聚集并有效提高热力学稳定性,同时也影响反应物或产物的吸附和扩散。Yang 等[89]研究表明Pd@H-Zn/Co-ZIF 催化剂有较好的催化性能,实验条件下乙炔转化率和乙烯选择性均大于 80%。H-Zn/Co-ZIF 催化剂内部中空的结构提高乙炔的扩散速率,并促进乙烯从 Pd表面优先脱附,使得催化剂有较高的催化活性和乙烯选择性。随后,Hu 等[90]通过在 MOF 中采用共还原的方法制备了原子有序的2 nm 的PdZn 纳米颗粒。ZIF-8 载体的刚性和有序孔结构使得催化剂具有出色的热稳定性,也进一步导致PdZn-sub-2@ZIF-8C 催化剂在乙炔选择性加氢反应中有出色的催化性能。

Guo 等[91]发现SiC 负载的Pd 纳米颗粒是乙炔选择性加氢反应的有效催化剂,在相同的90% 乙炔转化率下,乙烯的选择性比Pd/TiO2催化剂高出20%。此外,Pd/SiC 催化剂在65 ℃低温下具有80% 的乙烯选择性和较长的催化寿命。碳化硅载体具有较低的表面积(22.9 m2⋅g-1)和5~65 nm 的孔径分布,从而提高反应速率、增强传质作用并缩短乙烯在催化剂表面的停留时间。另外SiC 载体具有高的导热性,这提高了催化剂的寿命。

Hu 等[92]在实验过程中制备Ni(OH)2载体,然后负载超低含量的钯(50×10-6Pd),并将该高分散的催化剂应用于乙炔选择性加氢反应。在评价过程中,质量分数为 0.005% Pd/Ni(OH)2催化剂的乙炔转化频率是质量分数为 0.8%Pd/Ni(OH)2催化剂的的 2 倍,在 80~100 ℃时,质量分数为 0.005% Pd/Ni(OH)2催化剂的乙烯选择性高达80%,原子分散级钯催化剂的催化加氢机理如图6 所示。该催化剂的优异选择性归因于其高度分散的 Pd 活性位点,促进对乙烯的脱附。而载体中大量丰富的羟基能够锚定Pd 原子,这提高了催化活性。

图6 原子分散的Pd/Ni(OH)2纳米催化剂在乙炔的选择性催化加氢反应机理图[92]Fig.6 Atomic-dispersed Pd/Ni(OH)2 nanocatalysts for selective catalytic hydrogenation of acetylene[92]

4 总结与展望

目前乙炔选择性加氢工艺是成熟的工业技术,但是催化剂仍有许多可改进的地方。在乙炔选择性加氢反应过程中,烯烃很容易发生过度加氢和其他副反应,因此有很多研究者对活性组分、助剂、载体、制备方法和其他选择性提高的方面进行系统研究,主要目的是通过几何效应、电子效应等改变催化剂活性中心的状态,其本质是改变活性中心对乙炔和乙烯的吸脱附强度,从而提高催化剂的乙烯选择性和稳定性。

乙炔加氢催化剂制备方法中,采用含氧化合物对催化剂进行预处理,可以使催化剂性能更好;通过SR方法能够修饰催化剂的电子性质和几何性质,获得更好的催化性能;制备出单原子形态的催化剂可得到极高的分散度,获得高活性、高选择性和低成本的催化剂。乙炔选择性加氢领域还有一些比较重要的方面,需要进一步研究,如:

(1) 研究出高活性的非贵金属催化剂,在低温时也能拥有更高的催化活性。

(2) 研究出新的助剂,在保持高的乙烯选择性的同时可以延长催化剂的使用寿命。

(3) 在提升催化剂性能的同时,降低催化剂的负载量,降低催化剂的成本。

(4) 研究新的制备方法,在获得分散程度较高的活性金属纳米颗粒的同时使得金属粒子在反应中能够长时间保持高分散状态,拥有更好的稳定性。