多孔介质中聚表剂乳状液的生成及稳定性研究

2021-01-20陈小龙李宜强

陈小龙, 李宜强, 陈 诚, 李 辉

(1. 油气资源与探测国家重点实验室(中国石油大学(北京)), 北京 102249;2. 中国石油大学(北京)石油工程学院, 北京102249; 3. 中国石油大港油田采油工艺研究院, 天津300280)

1 前 言

与水驱相比,聚合物驱具有3 种特殊的驱油机理:良好的流动性控制、降低主流渗流通道渗透率的能力和较强的黏弹性[1-4]。这些优点使得聚合物驱油技术为大庆和胜利等油田的生产带来了巨大的经济效益和社会效益[5-6]。聚合物驱进行提高采收率的主要缺点是其分子量过高,容易引起聚合物沉淀、降解和孔隙堵塞等不良现象,对储层产生极大伤害[7-8]。并且聚合物对恶劣储层(高温高盐储层)的适应性非常差[9-10]。为了解决这一问题,一些学者研发出一种新型的驱替剂—聚表剂[11]。聚表剂是以柔性丙烯酰胺、柔性丙烯酸钠碳氢链为主要的分子骨架,引入各类功能性单体,包括树状疏水单体、非离子型活性硫化物单元、烷基磺酸盐表面活性剂单元、阳离子型Gemini 表面活性剂单元和阳离子型季胺盐表面活性剂单元等活性功能基团[12]。许多研究证实,与聚合物相比,聚表剂分子量小,耐温、耐盐性强,具有一定的界面活性,且增黏效应、降低水油流度比能力、扩大波及体积能力以及对原油的增溶乳化能力均优于聚合物[13-14]。因此,聚表剂被认为是一种很有前途的油田驱替剂。

目前对聚表剂驱油过程中与原油乳化作用的研究较少,且大多数聚表剂的乳化研究中,乳状液的获取采用机械搅拌的方法获得[15],这与多孔介质中生成乳状液的性质差别很大,且缺少对于确定聚表剂乳状液生成及稳定的定量表征研究。为此,本文通过油聚同注和单一注聚两种实验方式模拟油藏中聚表剂与原油在多孔介质中的乳化过程,分析不同运移距离、油水比、聚表剂浓度等因素对多孔介质中乳状液生成与稳定性的影响规律。在此基础上,综合考虑了各种乳化影响因素,提出了聚表剂乳状液在多孔介质中形成与稳定的表征参数,并以此表征参数为媒介,对不同实验条件下聚表剂在多孔介质中的乳化稳定动态过程进行了还原。

2 实验(材料与方法)

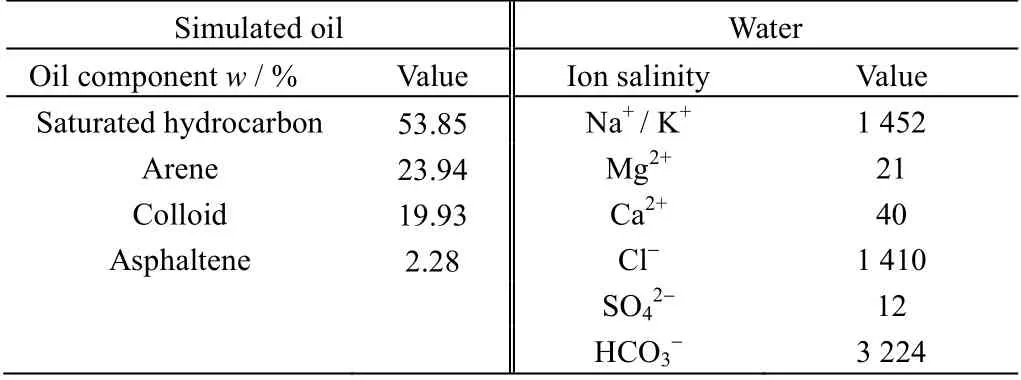

表1 实验用油及用水性质参数表Table 1 Properties of experimental oil and water

2.1 实验材料和仪器

模拟油黏度 50.1 mPa⋅s(54 ℃),密度0.662 g⋅cm-3,模拟油组成见表1。注入水矿化度为6 150 mg⋅L-1,离子组成见表1,w 为质量分数。实验柱状岩心外观尺寸为φ2.5 cm×30 cm,气测渗透率1 000×10-3μm2,水测渗透率 550×10-3μm2。

主要仪器:DV-II 型布氏黏度计(美国Brookfield 公司);HW-4A 双联自控恒温箱;ISCO 高精度柱塞泵(美国 Teledyne ISCO公司)、SMZ25 研究级体式显微镜,放大倍数 28~350 倍;傅里叶变换红外光谱测试仪。

图1 实验装置图Fig.1 Schematic diagram of the experimental setup

2.2 实验方法

2.2.1 油聚同注驱替实验

常规的岩心驱替实验无法保证精确控制油水比,为了实现精确控制,采用油聚同注方法进行实验,即先将岩心饱和水后直接以不同的注入速度同时注入模拟油和聚表剂,以便对不同油水比的情况进行研究。实验中采用了3 种油水比1:1、1:3、1:5。每一种情况都保证总的注入速度为0.8 mL⋅min-1。各方案均为压力稳定之后收集采出液,采集时间一致。实验装置见图1。

2.2.2 单一注聚岩心驱替实验

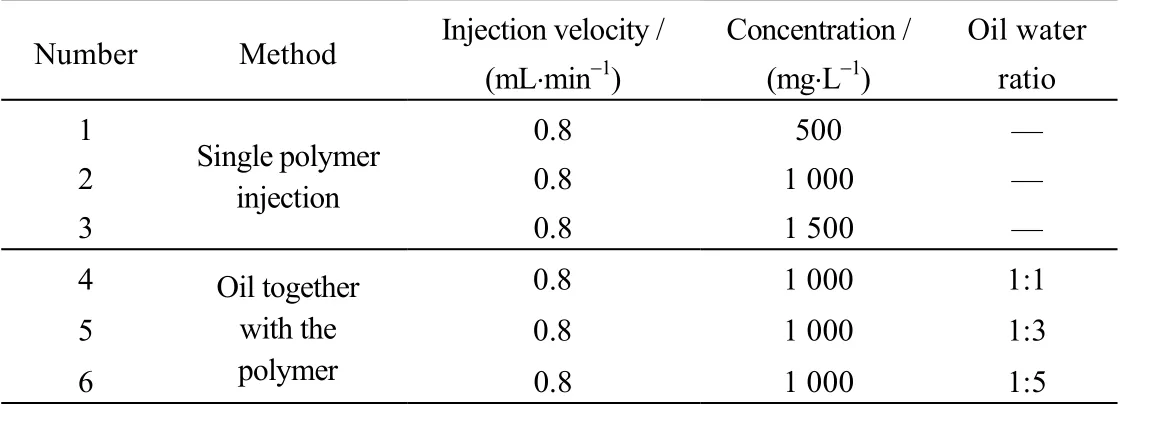

实验方案为先水驱至采出端含水率 98%,再进行后续注聚实验,研究浓度、运移距离对乳状液生成及稳定性的影响。聚表剂浓度选取500、1 000 和1 500 mg⋅L-1,注入速率为0.8 mL⋅min-1。具体实验步骤如下:(1)在室温下,岩心抽真空饱和地层水,计算岩心孔隙度;(2)在 54 ℃下,首先水驱至压力平稳,然后注入聚表剂,记录各测点压力,待压力平稳后,对各测点取样,分析乳化情况。总实验方案见表2。

2.2.3 乳状液粒径分析

使用体式显微镜对实验收集到的乳状液进行观察拍照,对图像二值化完成后,对乳状液滴进行识别。将识别后的乳状液进行标记,计算标记区域的像素数目,将单个像素视为完美圆形,计算单个像素面积,得到标记区乳状液的面积,反算出该标记乳状液粒径。

3 结果与讨论

3.1 聚表剂的组成和分子聚集特征

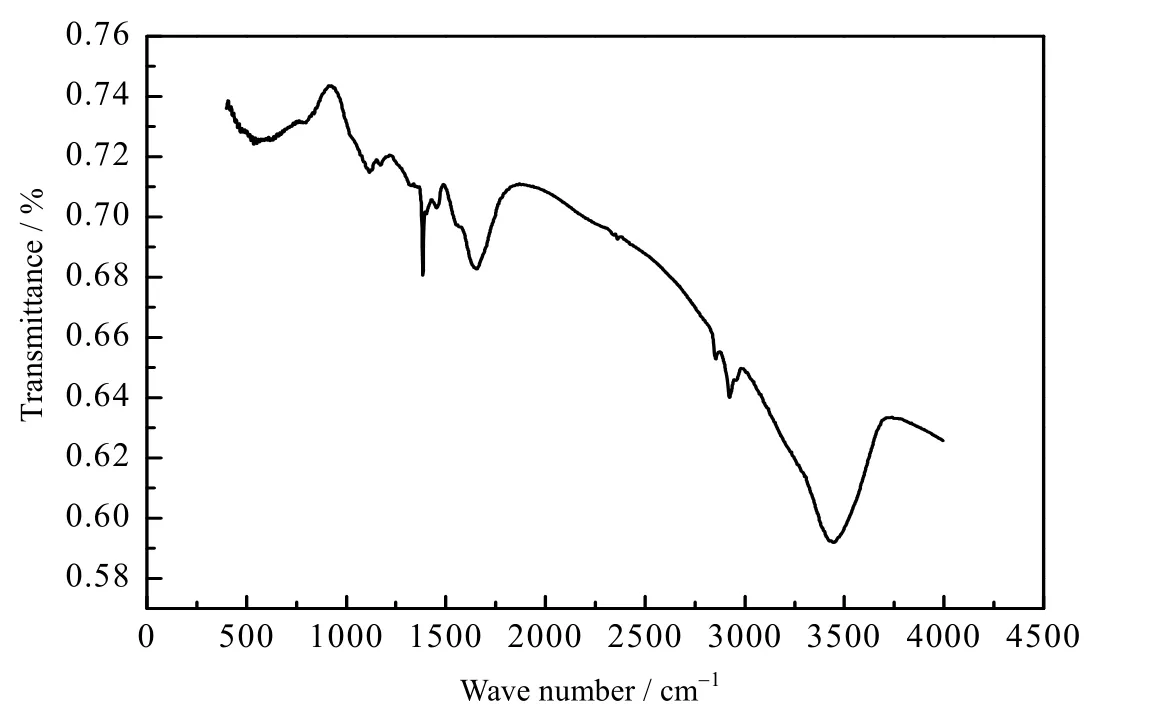

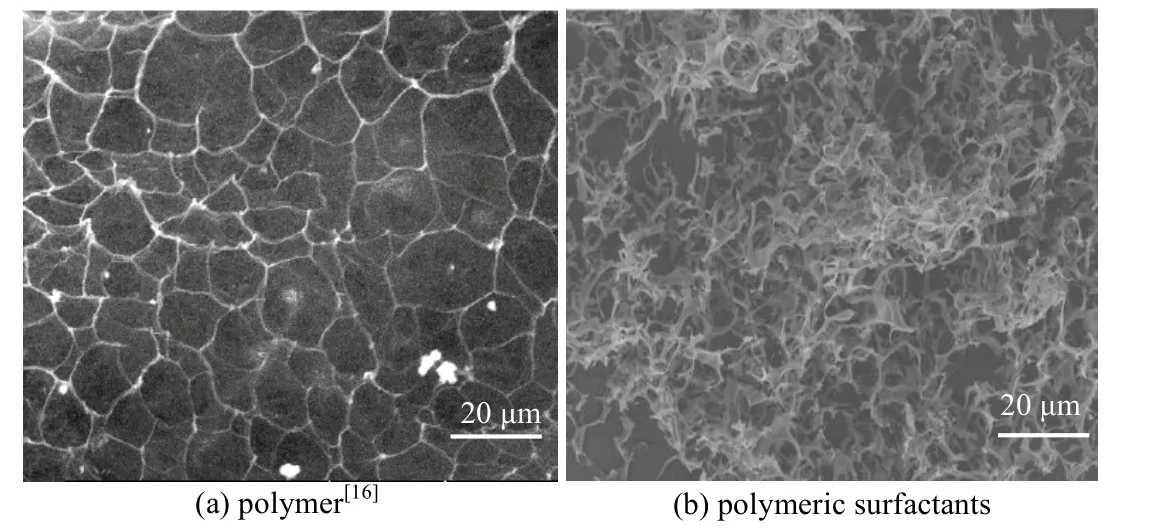

聚表剂的红外光谱图(见图 2)中同时出现了酰胺基、醚键、甲基和亚甲基的特征吸收峰。表明该种聚表剂以柔性酰胺为主要分子骨架,具有亲水基团与亲油基团同时存在的两亲结构。从图3可以看出,聚合物分子聚集构型呈现为长链连接结构,具有细的网状主干与分支,整体呈现为网格无规则但分布较为均匀的空间立体网状结构;聚表剂分子聚集构型相比聚合物要复杂得多,主要表现为结构骨架呈片状交叉重叠聚集,其空间结构比空间网状结构更加致密,结构更加杂乱无规则。其空间结构稳定性强,分子线团尺寸较大,包裹水分子能力强,可以产生较大的形变阻力,增黏性好。

3.2 油水比差异对聚表剂乳状液的影响

各组实验在压力稳定时刻收集到的乳状液粒径测量实验结果见图4。将乳状液样品放置1 d,测量乳状液的析水率变化,分析乳状液的稳定性。

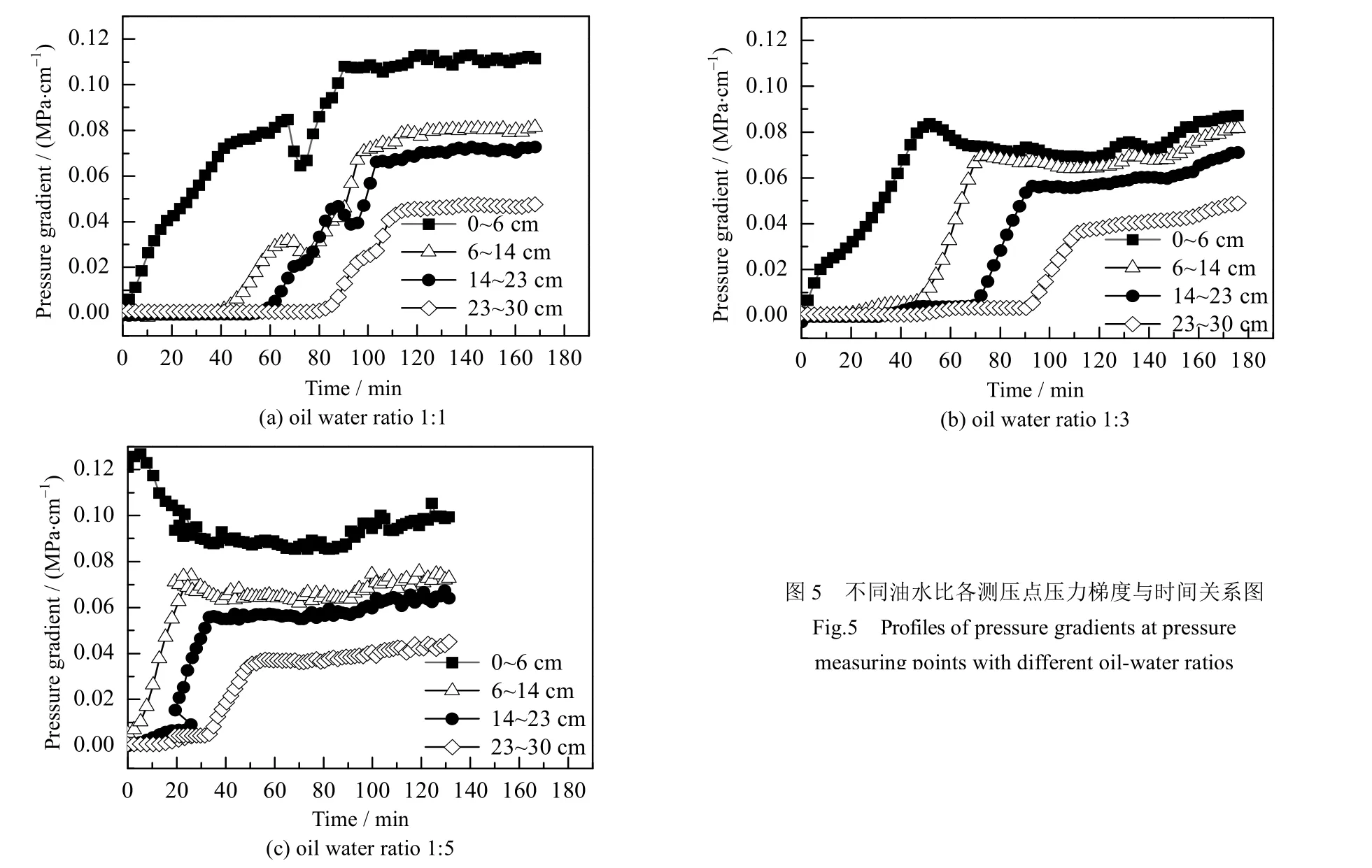

由图4 可知,随着油水比的增加乳状液的粒径变小;油水比越小,形成的乳状液粒径差异变化就越小。油水比1:5 与 1:3 形成的乳状液粒径主要集中在 14~20 μm。两者间的差异很小;油水比1:1 形成的乳状液粒径分布主要集中在5~8 μm,明显小于其余两种情况,其本质原因是注入体系的黏度随油水比变化引起。在总注入速度相同条件下,油水比越高,体系黏度也越大,压力平稳时刻的压力梯度也越大。图5 的结果很好地证明了这一点。图中0~6 cm、6~14 cm 等代表这一段岩心的平均压力梯度随驱替时间的变化关系,不难看出相同油水比条件下,越靠近注入端,压力平稳时刻的平均压力梯度越大;不同油水比情况下,油水比越大,岩心相同位置的平均压力梯度越大,这样油珠与油珠,油珠与聚表剂以及油珠与孔隙介质之间的剪切作用也越大,形成的油滴粒径要小得多,油水比越小,体系黏度差异就越小,形成乳液的粒径差异就越小。

表2 实验方案汇总Table 2 Summary of experimental methods

图2 样品的FTIR 谱图Fig.2 FTIR spectra of the sample

图3 聚合物与聚表剂SEM 图片Fig.3 SEM micrographs of the samples (1 500 mg⋅L-1, 1 000×)

图4 不同油水比形成乳状液粒径分布Fig.4 Particle size distribution of emulsions formed with different oil water ratios

乳状液的破坏过程主要是液滴的接触聚并和内相析出。其中内相析出速率可以很好地表征乳状液的稳定程度。图6 是不同油水比形成的乳状液析水率与时间的关系曲线。可知随着油水比的增加,聚表剂乳状液的析水半衰期逐渐增大,即相同时间内乳状液的析水量变少,代表破乳聚并的乳状液变少,即乳状液稳定性变强。这是因为含水率增加,总的界面面积增加,且液滴在挤压油水界面时也使界面面积增加,单位界面面积上乳化剂的吸附量变小,界面膜强度减弱,水滴聚并阻力减小,更易聚并,导致原油乳状液稳定性降低[17-18]。此外注入体系的黏度增大会削弱乳珠间的相对运动,抑制由于重力作用导致的油珠间的剪切排液作用,使乳状液能够更加稳定存在[19]。

图6 不同油水比形成乳状液析水率曲线Fig.6 Profiles of emulsion water evolution rates with different oil-water ratios

3.3 浓度差异对聚表剂乳状液的影响

通过对实验 1(500 mg⋅L-1)、2(1 000 mg⋅L-1)、3(1 500 mg⋅L-1)采出液的观察发现,除实验 3 外,实验1 和2 采出端均未发现明显的乳状液。而其余采液点采出液取样分析结果显示实验1 仍未发现明显的乳状液,实验 2 和 3 均发现采出液中存在乳状液。上述现象表明聚表剂的浓度对其乳化能力的影响非常明显。

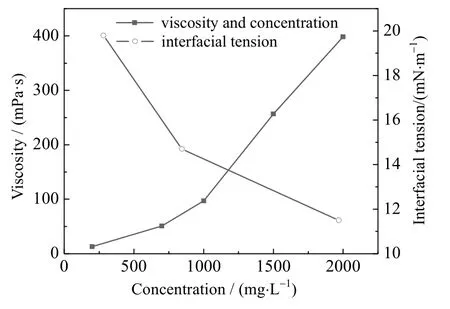

图7 聚表剂黏浓曲线与界面张力曲线Fig.7 Profiles of viscosity and interfacial tension of polymeric surfactants

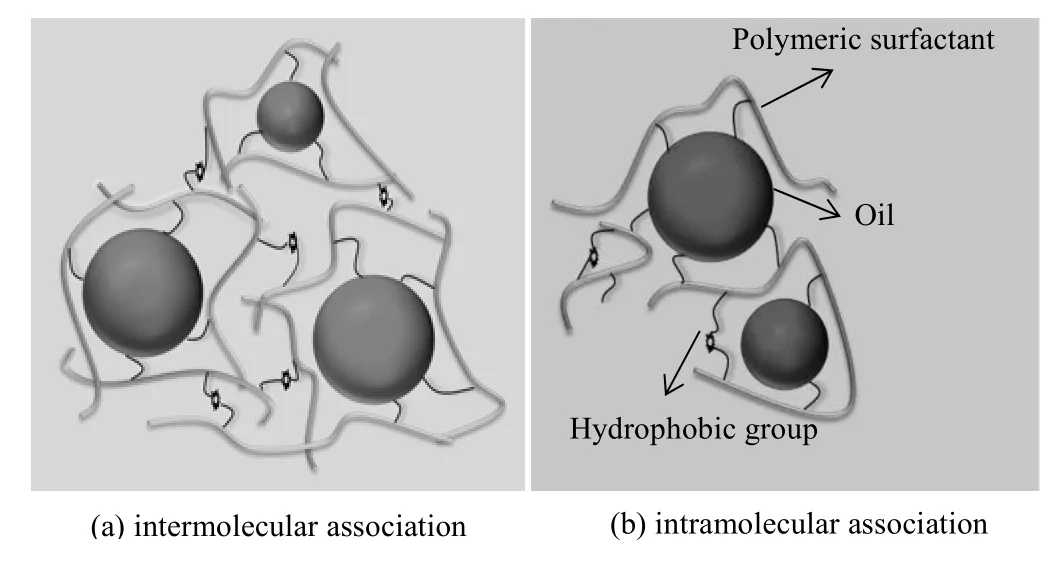

为了阐明聚表剂浓度对其乳化生成及稳定的影响机制,作者对其界面张力及黏浓曲线进行测定,结果见图7。不难看出不同浓度聚表剂的界面张力都较大,为101mN⋅m-1级别,该级别的界面张力对乳化作用影响的差异不大[20]。由黏浓曲线可知,1 000 mg⋅L-1为所述实验条件下该聚表剂的临界缔合浓度。当浓度小于1 000 mg⋅L-1时,聚表剂的缔合作用主要为分子内缔合,这种结构对油滴的捕集束缚能力较差,难以形成有效乳状液,即使可以形成乳状液,其稳定性也较差,在运移过程中容易破乳,这与实验1、2 的结果一致;而浓度在1 000 mg⋅L-1以上时,溶液存在高度有序、庞大的网络超分子结构聚集体,其空间的每一个基本结构微小单分子或若干大分子形成网络状多空间、大空间、结构强度大的非极性腔,对油滴的捕集能力强[21],易于形成稳定乳状液。实验3 的结果与此相符,该过程的示意图见图8。当聚表剂以分子间缔合时,捕集在非极性腔体内部的油滴被疏水基团固定,聚表剂交联的分子链可认为是界面膜,该聚表剂乳状液的稳定性取决于分子链的交联缔合程度;当聚表剂以分子内缔合时,形成的乳状液失去了缔合结构的支撑与保护,其稳定性与界面膜吸附的疏水集团数量有关,由此可见缔合结构对残余油的捕集作用是聚表剂乳状液产生与稳定的重要作用机制。这并不是说聚表剂的界面张力对其乳状液的形成及稳定性没有影响,只是界面张力对乳化的影响较弱,在高界面张力的情况下,依靠疏水基团吸附形成的界面膜强度低,很难维持乳状液的稳定性。

图8 聚表剂乳状液示意图Fig.8 Schematic diagram of polymeric surfactants emulsions

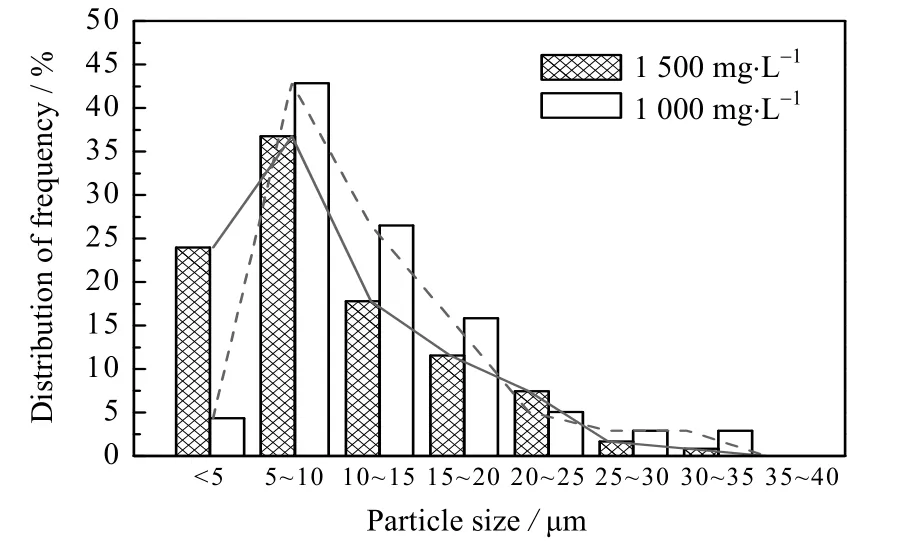

图9 不同浓度聚表剂近采出端乳状液粒径分布Fig.9 Outlet particle size distribution of polymeric surfactants emulsions with different concentrations

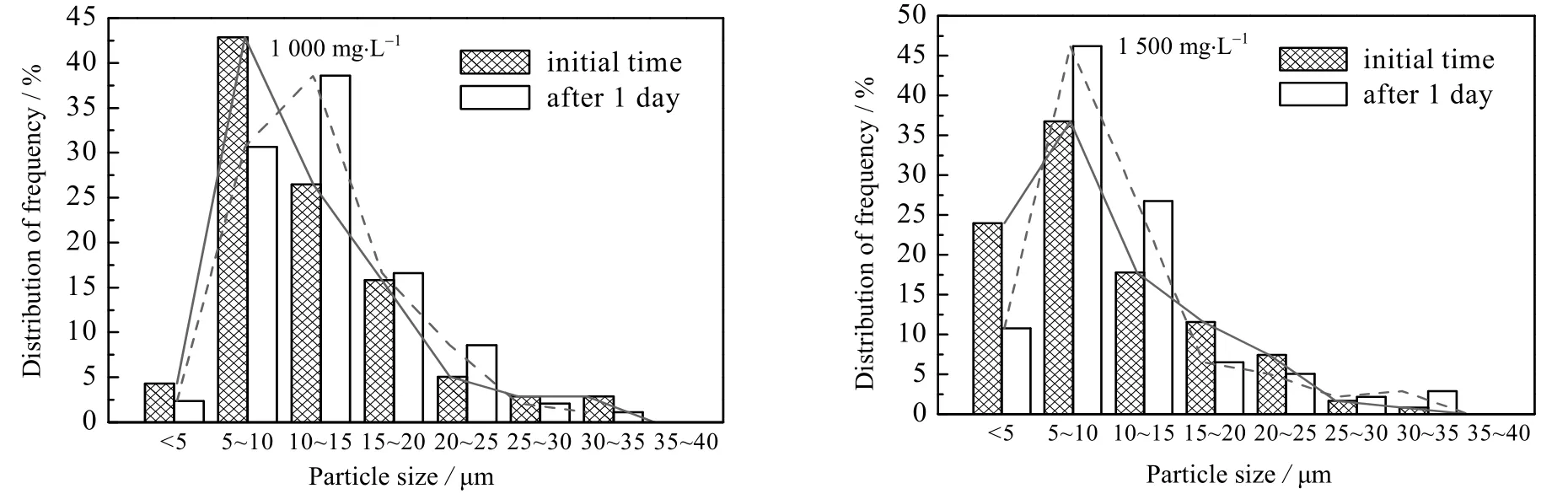

图9 为不同浓度聚表剂生成乳状液粒径分布图。图10 为不同浓度聚表剂生成乳状液初始样品与放置1 d 后的对比图。可以发现,聚表剂浓度越高,形成乳状液粒径中值越小,放置1 d 后粒径中值增幅也越小,稳定性越好。原因在于聚表剂浓度越高,黏度越大,在多孔介质中运移时产生的压力梯度越大,剪切作用就越强,这样有利于将大块残余油滴分散成小油滴。其次当聚表剂浓度较高时,相比于低浓度聚表剂的界面张力有所降低,导致残余油受到的毛细管阻力减小,大块的残余油更容易卡断形成小油滴。相比于大油滴,小油滴更容易被聚表剂缔合结构捕集从而形成粒径小且稳定的乳状液。

图10 不同浓度聚表剂乳状液初始样品和放置1 d 后样品粒径分布对比Fig.10 Comparison of particle size distribution between initial and 1day samples(emulsions prepared with different surfactant concentrations)

图11 1 500 mg⋅L-1 不同测点处乳状液粒径分布Fig.11 Particle size distribution of emulsions at different measuring points (1500 mg⋅L-1)

3.4 运移距离对聚表剂乳状液的影响

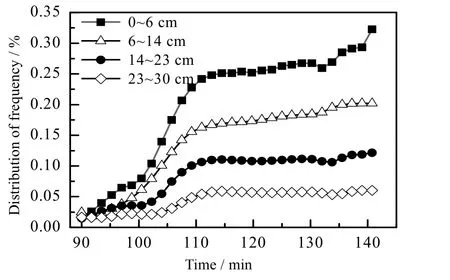

为保证各取样点可以取得较为稳定的乳状液,选择浓度 1 500 mg⋅L-1作为研究对象。图 11 是 1 500 mg⋅L-1不同测点乳状液粒径分布。图12 是1 500 mg⋅L-1不同测压点的压力梯度分布。不难看出,随着运移距离的增加,生成乳状液的粒径分布整体向右偏移,粒径中值增大。

上述结果是随着运移距离的增加,不同位置处压力平稳阶段的压力梯度差别较大,见图12,位置越靠后压力梯度越低,体系在多孔介质中所受到的剪切作用变弱,导致在前端被打散的小油滴在此聚并的可能性增强,粒径增大,同时运移至此的大油块也难以被分散成小油滴,这些原因的共同作用使得最终生成的乳状液粒径变大。除此之外,岩心前端生成的乳状液在向后运移的过程中,由于乳液之间的相互挤压、碰撞、摩擦作用以及多孔介质的剪切作用,小粒径的乳液不断聚并,也会导致乳状液的粒径增大。

图12 1 500 mg⋅L-1 不同测压点的压力梯度分布Fig.12 Pressure gradient distribution of samples at different pressure points (1500 mg⋅L-1)

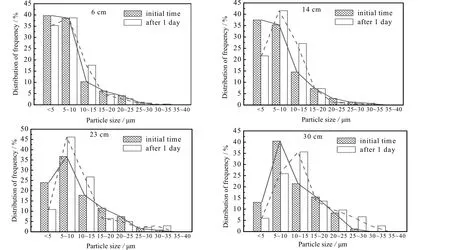

图13 不同运移距离形成乳状液初始样品和放置1 d 后样品粒径分布对比Fig.13 Comparison of particle size distribution between initial and 1day samples with different migration distances

图13 为不同运移距离形成乳状液初始样品和放置1 d 后样品粒径分布对比图。放置1 d 后,6 cm 处乳状液粒径中值几乎没有变化,14、23、30 cm 处乳液粒径中值增幅明显,运移距离越远,粒径中值增幅越大,表明随着运移距离的增加,乳液的聚并变多,稳定性逐渐降低,这与表面活性剂体系产生乳液的稳定性随运移距离变化的规律相反[22],作者认为这是两者乳化机理不同导致的。表面活性剂与原油之间具有超低界面张力,表面活性剂分子在油水界面吸附形成界面膜,产生乳液,在运移过程中乳状液界面膜与残余油接触不断吸附残余油界面上胶质、沥青质等重烃组分,乳状液的界面膜强度增大,稳定性增强;而聚表剂与原油之间的界面张力较大,为101mN⋅m-1级别,所以其形成乳液主要依靠分子间缔合形成疏水微域[23],油滴可以被捕获在聚合物溶液的黏弹性网络中,形成乳液。其稳定性取决于分子缔合作用形成的空间立体网状结构的稳定性,这种稳定是由疏水力维持的。随着运移距离的增加,在多孔介质内的剪切作用以及固液间作用(主要是氢键和静电作用)的冲击下,疏水力受到一定程度破坏,大而有序的空间结构被分散成较小的聚集结构,乳液易发生聚并,稳定性下降。此外,运移距离越长,乳状液与原油接触的机会和时间就越长,原油中的极性组分分子就越有机会与聚表剂分子的疏水嵌段相互作用,大大降低了界面膜的扩张弹性和扩张黏性,削弱了聚合物分子空间网络结构的稳定性,使乳液稳定性下降[24]。

3.5 聚表剂乳状液形成表征参数与沿程乳化过程的表征

3.5.1 聚表剂乳状液生成的表征参数

聚表剂在多孔介质中运移时影响乳状液生成的因素众多,包括内外相黏度、密度、界面张力和剪切作用力等。表征乳状液生成的理想参数需要将这些因素考虑在一起,但目前关于乳状液在多孔介质中形成的表征参数很少,比较有代表性的就是临界韦伯数和毛细管数。Batchelor 认为,影响液滴生成与破裂的主要控制力为黏性力、界面张力和湍流扩散力,可以借助韦伯数Nwe来体现[25],Nwe为惯性力与表面张力之比。

式中:G 为剪切速率,m⋅s-2;a 为液滴的半径,μm;σ 为两相界面张力,mN⋅m-1。研究表明,当Nwe超过破裂临界值时,液滴会发生破裂,这一临界数并不是固定值,而是与液体物理性质和流场属性有关。为了将液滴破裂与乳化过程建立联系,郭英[26]借助毛细管束模型建立了微观Nwe与多孔介质中宏观毛细管数之间的联系。假设在一束平行且相同的毛细管中,毛细管半径为R,假设压力梯度∆p 均匀分布在介质中,油相黏度为μ0,管内流体的平均速率为

考虑多孔介质的孔隙度φ、V 与微观达西速率V0的关系为

毛细管内壁的剪切速率为

为了简化模型,认为悬浮的液滴半径与毛细管的半径相同时会发生液滴破裂,Nwe可以写为

上述模型的推导基础是理想毛细管束模型,将其推广到实际多孔介质中:

f 为反映多孔介质特性的特征参数,一般是变值。Nc为毛细管数,是黏滞力与表面张力之比。当流体在多孔介质中Nwe小于临界Nwe时,乳状液滴即可形成,因此可以认为Nwe对应的毛细管数可以表征乳状液液滴的形成。从毛管数的构成来看,考虑了注入速度、黏度以及界面张力,但根据上文研究结果可知,除这些因素之外,运移距离也是影响乳状液生成的重要原因。随着运移距离的增加,驱替相的性能例如黏度、浓度会发生一定的变化,而且驱替相与原油的接触关系以及接触的难易程度也会与注入端有较大差异,这些差异的综合作用反映在实际参数上可以认为是压力梯度的变化,因此将压力梯度引入毛细管数,组成新的无量纲数Ne,表示聚表剂在多孔介质中聚表剂乳状液生成的难易程度。考虑到聚表剂乳状液随着运移距离的增加,乳液稳定性下降,生成困难。因此选择压力平稳时刻的最大压力梯度作为参考值,将压力梯度无因次化。Ne的表达式为

式中:pig为压力平稳时刻的最大压力梯度,MPa⋅cm-1;pg为岩心某位置的压力梯度,MPa⋅cm-1。

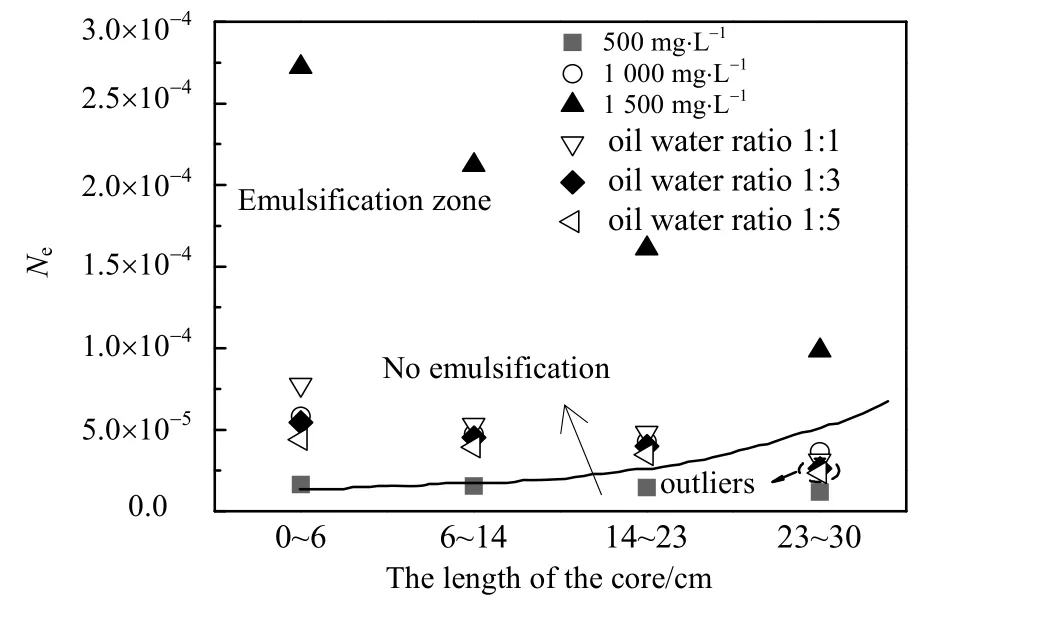

根据单一注聚实验采液端是否有乳状液生成,得到符合本文实验条件下聚表剂乳状液生成的界定图,结果见图14。油水比、注入聚表剂浓度越高,乳化能力越强;运移距离越远,乳化能力越弱。随油水比的增加,Ne的增幅明显小于其随聚表剂浓度增加带来的增幅,说明聚表剂浓度对聚表剂的乳化能力影响更大,这与上一节关于聚表剂乳状液生成与稳定影响机制的分析结果相一致。整体上看,乳化界定图中乳化区要远大于两相区,说明该种聚表剂的乳化能力较强,在多孔介质中易发生乳化作用。图中出现的异常值代表油聚同注实验的岩心末端即使Ne小于阈值,仍有乳状液生成,分析原因笔者认为是相比于单一注聚的实验方法,油水同注增大了油水的接触机会与油水混合程度,相当于为乳液的生成提供了额外的助力,聚表剂溶液需要较少的能量与残余油滴充分混合接触,即可生成乳状液。这里的能量就可以理解为其他因素共同作用产生的阈值 Ne,因此使得其乳液生成的 Ne阈值要小于单一注聚。另外一种原因可能是前端生成的乳状液稳定性较好,运移至末端时仍未破乳,导致该异常值出现。

3.5.2 聚表剂乳状液在多孔介质中沿程的乳化过程表征

为了更加直观地表示聚表剂在多孔介质中的乳化过程,根据Ne值的变化过程,绘制了可以代表完整驱替过程中乳化情况的灰度动态示意图,结果见图15。

该灰度图的绘制过程是,以图 14 中的最大Ne值为基准值,将该值认为是最大乳化程度,其在灰度图上标定为黑色。实验所用岩心为均质岩心,因此可将压力梯度的分布认为是均匀分布,结合图 14 给出的 Ne与距离的关系,可将Ne值随距离的变化关系近似为直线关系,从而可以计算得到岩心任意位置的Ne值。该值与前述Ne基准值的比值即为该时刻该位置的乳化像素系数。利用 Matlab进行批量处理,得到最终的乳化动态灰度图。图中水平方向代表岩心长度 0~30 cm,竖直方向代表驱替时间,从上到下时间逐渐增大。图中每一条水平线代表对应时刻岩心各处的乳化情况。将各时刻对应的水平线堆叠起来,得到表征整个驱替过程中岩心内乳化情况的动态灰度图。

图14 Ne 标定的乳化图版Fig.14 Emulsion plates of polymeric surfactants obtained from Ne calculation

图15 聚表剂在多孔介质中乳化动态灰度图Fig.15 Dynamic grayscale of emulsification processes in porous media

由图15 的绘制过程可知,沿水平线的灰度值不变,表示岩心聚表剂在多孔介质中流动时,乳化作用没有发生明显变化,当左右灰度值差异较大时,表明聚表剂在岩心内部乳化作用差距明显。对于油聚同注实验,注入时间小于突破时间时,乳化前缘带(图中亮暗交界处)随着时间的推移向右移动,反映出油水运移前缘与乳化几乎是同步的,原因是由于在注入前油水已充分混合,相当于提前为乳液的形成提供了一定助力,间接减小了乳液生成所需的外在动力,使其在注入过程中,即使是在油水比对乳化发生不利的情况下,也可形成乳状液,但稳定性较差。灰度图颜色的深浅同样也可以代表形成乳液的稳定性强弱,颜色越深,代表形成的乳状液越稳定。突破后,从入口端至出口端,颜色由深变浅,表明乳液稳定性随着运移距离的增加而变弱,这与上节实验中不同运移距离所形成乳状液稳定性的结果分析是一致的。对于单一注聚实验,聚表剂驱替浓度为500 mg⋅L-1时,实验全程没有发生乳化,随着聚表剂浓度的增加,灰度图各部分颜色逐渐加深,乳化开始,且聚表剂浓度越大,乳化作用越强,这与实验结果也是相符的。

4 结 论

(1) 缔合结构形成的腔体对残余油的捕集作用是聚表剂乳状液产生与稳定的重要作用机制。

(2) 油水比、聚表剂浓度、运移距离影响形成乳状液的粒径大小及稳定性强弱。聚表剂在多孔介质中运移距离越远,生成的乳状液粒径越大,稳定性越弱;与运移距离相反,油水比与聚表剂浓度越大,越容易生成乳状液,且所生成乳状液的粒径越小,稳定性越好。

(3) 将无因次压力梯度与毛细管数相结合得到聚表剂乳状液的表征参数,以此参数为基础,得到表征驱替过程乳化情况的灰度示意图,该图与实验得到的聚表剂在多孔介质中乳化过程有较好一致性,说明这种表示乳化方式有效,这对于聚表剂数值模拟过程中乳化作用表征有一定的指导作用。