烯烃复分解反应改性溶聚丁苯橡胶的研究

2021-01-20青岛科技大学高分子科学与工程学院山东青岛266042

刘 姣, 赵 菲(青岛科技大学 高分子科学与工程学院, 山东 青岛 266042)

1 前 言

交叉烯烃复分解反应是复分解反应的一种,指在金属卡宾催化剂的作用下,含双键的烯烃间交换双键上的基团,形成新的烯烃的反应,又被称为交换舞伴的反应[1-6]。溶聚丁苯橡胶(SSBR)因为具有滞后损失低、抗湿滑性好、分子链结构可控等优点在绿色轮胎胎面胶中获得广泛的应用[7-9]。随着“绿色轮胎”的发展,白炭黑也因其补强的胎面胶滚动阻力小、湿抓着能力好的特点,成为轮胎行业的主要补强剂。但是,白炭黑表面大量极性羟基间的强相互作用使其极易形成聚集体,在橡胶中分散困难,从而使得补强效果减弱,滞后损失增大。为进一步提高白炭黑在SSBR 中的分散,通常对SSBR 进行改性。目前对溶聚丁苯橡胶的改性通常是在聚合时加入官能化的引发剂或链终止时加入极性化合物实现分子链末端官能化改性;或利用SSBR 中的双键与马来酸酐、丙烯酸酯、丙烯酰胺等的反应进行链中接枝改性[10-14]。无论采用哪种方法,改性后的SSBR 仍需通过硅烷偶联剂与白炭黑作用。研究表明,白炭黑加硅烷偶联剂的胶料对混炼条件要求极高:温度低时,白炭黑与偶联剂间的硅烷化反应难以进行;温度高时,偶联剂又容易与橡胶发生反应,产生早期硫化,影响胶料的后期加工[15]。本研究以非官能化溶聚丁苯橡胶为基体材料,采用乙烯基三乙氧基硅烷(VTEO)、乙烯基三甲氧基硅烷(VTMO)、丙烯酸甲酯(MA)为小分子烯烃,利用交叉烯烃复分解反应对SSBR 同时进行分子链的链端和链中官能化改性,以期胶料中在不加硅烷偶联剂的情况下,既不影响混炼胶的加工性能,又能提高白炭黑与SSBR 之间的相互作用,改善白炭黑在橡胶基体中的分散效果,获得优异的胎面胶综合性能。

2 实验(材料与方法)

2.1 原材料

溶聚丁苯橡胶,牌号SSBR2636(乙烯基含量63%),北京燕山石化化工有限责任公司;催化剂:格拉布二代(Grubbs II)、乙烯基三甲氧基硅烷(VTMO)、乙烯基三乙氧基硅烷(VTEO),上海阿拉丁生化科技股份有限公司;丙烯酸甲酯(MA)、正庚烷,国药集团化学试剂有限公司;乙烯基乙醚(EVE),Sigma-Aldrich 化学有限公司。白炭黑1165MP,青岛罗地亚白炭黑股份有限公司,其他助剂均为市售橡胶工业常用原材料。

基本配方(质量份数):溶聚丁苯橡胶100;氧化锌3;硬脂酸1;白炭黑60;Si-69 7(未改性胶中使用,改性胶中不添加);防老剂4020 1.5;微晶蜡1;硫磺1.5;促进剂CZ 1.5;促进剂D 1.5。

2.2 仪器和设备

凝胶渗透色谱仪,HLC-8320 型,日本TOSCH 公司;核磁共振氢谱仪,AV50 型,德国BRUKER 公司;哈克转矩流变仪,PolyLab OS,德国THERMO FISHER 公司;双辊开炼机,BL-6175BC,宝轮精密检测仪器有限公司;无转子硫化仪,MDR2000,美国 ALPHA TECHNOLOGIE 公司;平板硫化机,XLB-D500X500,浙江湖州东方机械公司;橡胶加工分析仪,RPA,美国ALPHA TECHNOLOGIE 公司;万能电子拉力机,Z005,德国ZWICK 公司;动态热机械分析仪,DMA,美国TA 公司;邵氏A 硬度计,GT-7012-D,台湾高铁检测公司。

2.3 试样制备

将 SSBR 配成一定浓度的正庚烷溶液,分别加入小分子单体(VTEO、VTMO、MA),然后加入一定浓度催化剂的正庚烷溶液,反应在40 ℃和高纯氮气保护下进行,反应4 h 后用EVE 终止反应。将反应产物用无水乙醇沉降,沉降后的产物用无水乙醇洗涤 5 次(除去反应剩余的小分子烯烃、催化剂),在真空干燥箱中烘干(90 ℃,24 h),然后进行分析测试。

混炼胶的制备:采用德国THERMO FISHER 公司哈克转矩流变仪,初始温度为80 ℃、转速为60 r⋅min-1,先加入橡胶,然后依次加入氧化锌、硬脂酸、防老剂等小料,分2 次加入白炭黑和Si-69,继续混炼7~8 min 后排胶。在开炼机上加入促进剂、硫磺,左右割刀3 次,薄通5 次,排气下片,制得混炼胶,室温(25 ℃)停放(24 h)备用。混炼胶的硫化温度为160 ℃,硫化时间为硫化仪测定工艺正硫化时间。

2.4 分析与测试

核磁共振氢谱测试:样品质量为5~10 mg,温度为室温,使用氘代氯仿溶解样品,测试频率为500 Hz,内标为四甲基硅烷(TMS)。

凝胶渗透色谱测试:以四氢呋喃为流动相,色谱柱温度为40 ℃,流速为0.35 mL⋅min-1,聚苯乙烯标准样绘制校正曲线。

硫化特性测试:按照GB/T1233-2008 测混炼胶的硫化特性。

RPA 应变扫描:应变范围0.2%~100%,温度100 ℃,频率1 Hz。

动态力学性能测试:以拉伸模式进行温度扫描,温度为-50~100℃,升温速率为3 ℃⋅min-1,频率10 Hz,动应变为0.25%,静应变为7%。

拉伸强度、定伸应力、拉断伸长率按GB/T528-2009 测试。结合胶含量按照文献[16]测试。

3 实验结果与讨论

3.1 不同小分子烯烃与SSBR 的烯烃复分解反应

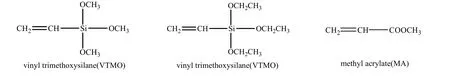

本文选用了3 种含双键的小分子烯烃:VTMO、VTEO 和MA,与SSBR 进行烯烃复分解反应。3 种小分子烯烃的化学结构如图1 所示:

图1 3 种小分子烯烃的结构式Fig.1 Structural formula of three small olefins

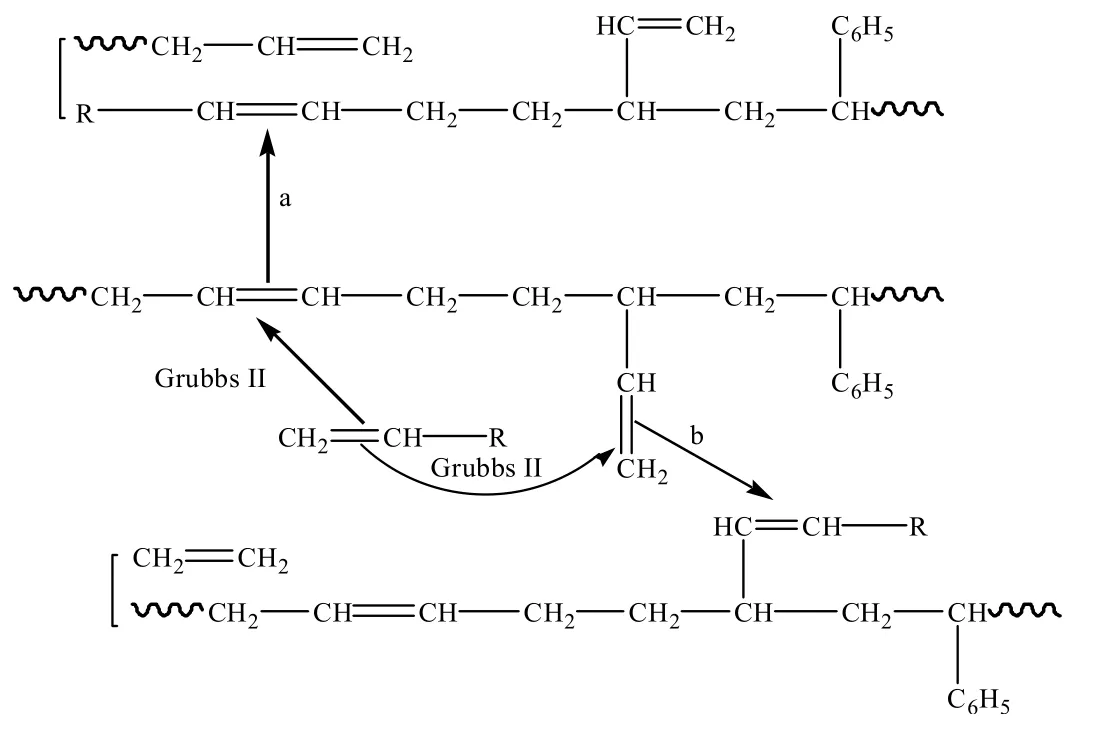

图2 SSBR 与小分子烯烃间的烯烃复分解反应机理Fig.2 Reaction mechanism of olefin metathesis between SSBR and small olefins

SSBR 的主链(1,4-结构)和侧基(1,2-结构)中都含有双键,两者均可与小分子烯烃中的双键发生复分解反应。如果烯烃仅与侧基的双键发生反应,橡胶的数均分子量(Mn)不会变化;如果与主链的双键发生反应,会引起Mn的降低,如图2 所示。其中CH2═CH─R代表小分子烯烃,R 分别为三甲氧基硅烷─Si(OCH3)3、三乙氧基硅烷─Si(OC2H5)3和甲酯基(─COOCH3)。

在 Grubbs II 催化剂的作用下,分别使VTMO、VTEO、MA 与 SSBR 发生烯烃复分解反应后,对反应产物进行核磁共振氢谱测试,结果如图3 所示。可以看出,用VTMO、VTEO、MA 改性后的SSBR1H-NMR 谱,除了在原有的6 个积分区出现化学位移外,还均在(3.5~4.0)×10-6处出现新的化学位移,分别 对 应 ─OCH3(s, 3H) 3.771×10-6、─OCH2CH3(d, 2H) 3.758×10-6、─COOCH3(s,3H) 3.674×10-6的化学位移。改性 SSBR 产物特征位移峰的出现说明 3 种烯烃的基团均已通过烯烃复分解反应成功接到SSBR 上。

改性前和用VTMO、VTEO、MA 改性后SSBR 的GPC 测试结果如图4 所示,检测模式为紫外UV 检测。

从图4 中可以看出,改性后的SSBR 均比未改性 SSBR 的淋出时间长,即分子量有所降低,尤其是丙烯酸甲酯改性的 SSBR,淋出时间最长,分子量最低。SSBR 的Mn降低主要是因为小分子烯烃与SSBR 中的1,4-结构发生烯烃复分解反应的结果(如图2 所示)。在小分子烯烃质量相同的条件下,由于3 种烯烃的分子量不同(VTMO、VTEO、MA 的分子质量分别为148、190 和72),因此烯烃复分解反应进行的程度也不同。分子量越低的烯烃,摩尔数越多,反应程度越高,改性后SSBR 的Mn降低得越多。

图3 烯烃复分解反应改性后SSBR 的1H-NMRFig.3 1-H-NMR spectra of SSBR modified by olefin metathesis

图4 改性前后SSBR 的GPC 曲线和数均分子量Fig.4 GPC curves and number average molecular weights of SSBR before and after modification

3.2 不同烯烃改性SSBR 的性能

3.2.1 改性前后SSBR-白炭黑混炼胶的结合胶含量

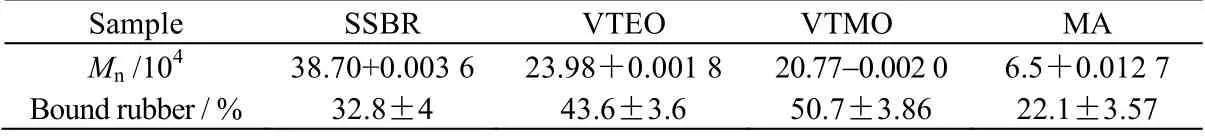

相同混炼条件下,改性前后的SSBR 与白炭黑混炼胶的结合胶含量如表1 所示。

结合胶是指填料填充的混炼胶中不能被橡胶的良溶剂溶解的那一部分橡胶,实际上是填料表面物理或化学吸附的橡胶分子链,可用来衡量填料对橡胶的补强作用。一般来说,在橡胶与填料相互作用能力相同的条件下,Mn高的橡胶,形成的结合橡胶量越多,反之则越少。而在Mn相同的条件下,填料与橡胶的相互作用越强,则形成的结合橡胶就越多。从表 1 数据可以看出,由于MA 改性SSBR产物的Mn最低,因此其混炼胶的结合胶的含量也最低。VTEO 和VTMO 改性SSBR 的Mn虽然比改性之前降低了十几万,但是其改性后混炼胶的结合胶含量却增加了,说明由于VTEO 和VTMO 改性的SSBR,分子结构中引入了硅氧烷结构,容易在混炼过程中与白炭黑表面的硅醇基发生硅烷化反应(机理如图 5),从而形成更多的结合橡胶;尤其是由 VTMO 改性得到的SSBR,虽然分子量低于VTEO 改性的SSBR,但由于反应引入的硅氧烷数量多,其结合橡胶含量反而较高。与 MA 反应改性得到的 SSBR,引入的是极性的酯基,与白炭黑间不会发生硅烷化反应,因此即使SSBR 的改性反应程度高,引入的基团多,但由于只有分子间作用力,且Mn低,因此结合橡胶的量最低。

3.2.2 改性前后SSBR-白炭黑混炼胶的Payne 效应

图6 是未改性SSBR 和3 种烯烃改性SSBR-白炭黑混炼胶的应变扫描及Payne 效应的比较。

由图6 可以看出,Payne 效应与结合橡胶的含量有直接关系。与白炭黑形成结合橡胶最多的VTMO改性SSBR 混炼胶的Payne 效应最低,而形成结合橡胶最少的MA 改性的SSBR 的Payne 效应最强。这和 4 种橡胶与白炭黑的相互作用强弱有关,SSBR 与填料之间相互作用越强,结合橡胶越多,白炭黑分散效果越好,Payne 效应越弱。

表1 改性前后SSBR-白炭黑混炼胶的结合胶含量Table 1 Bound rubber contents of SSBR-silica compounds before and after modification

图5 烷氧基与白炭黑的硅烷化反应机理Fig.5 Silanization mechanism between alkoxy and silica

图6 改性前后SSBR-白炭黑混炼胶的Payne 效应Fig.6 Payne effects of SSBR-silica compounds before and after modification

3.2.3 改性前后SSBR-白炭黑硫化胶的物理机械性能

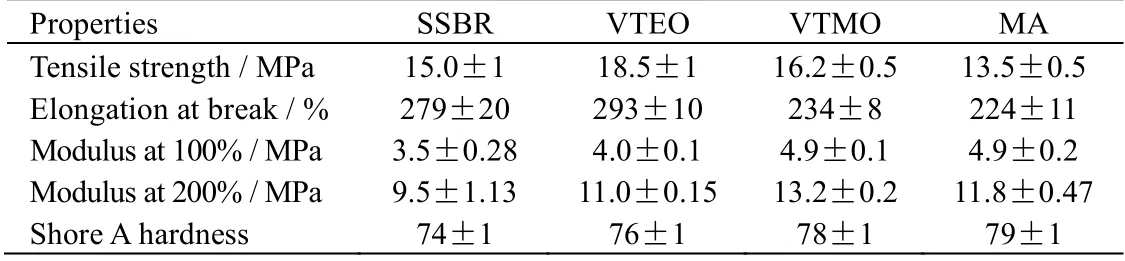

表2 是改性前后SSBR-白炭黑硫化胶的物理机械性能。

由表2 可以看出,除了MA 改性的SSBR 因为分子量降低得太多使硫化胶强度低于未改性的SSBR外,其他2 种改性SSBR 虽然分子量也有降低,但由于与白炭黑的相互作用增强,其硫化胶强度均高于未改性的SSBR。尤其是VTEO 改性的SSBR,由于分子量降低得相对较少,硫化胶拉伸强度最高。这主要由于改性后的SSBR 不仅填料-橡胶间相互作用增强,而且硫化程度增加,因此硫化胶硬度、100% 和200%定伸应力均高于未改性的硫化胶。

3.2.4 改性前后 SSBR-白炭黑硫化胶的动态力学性能

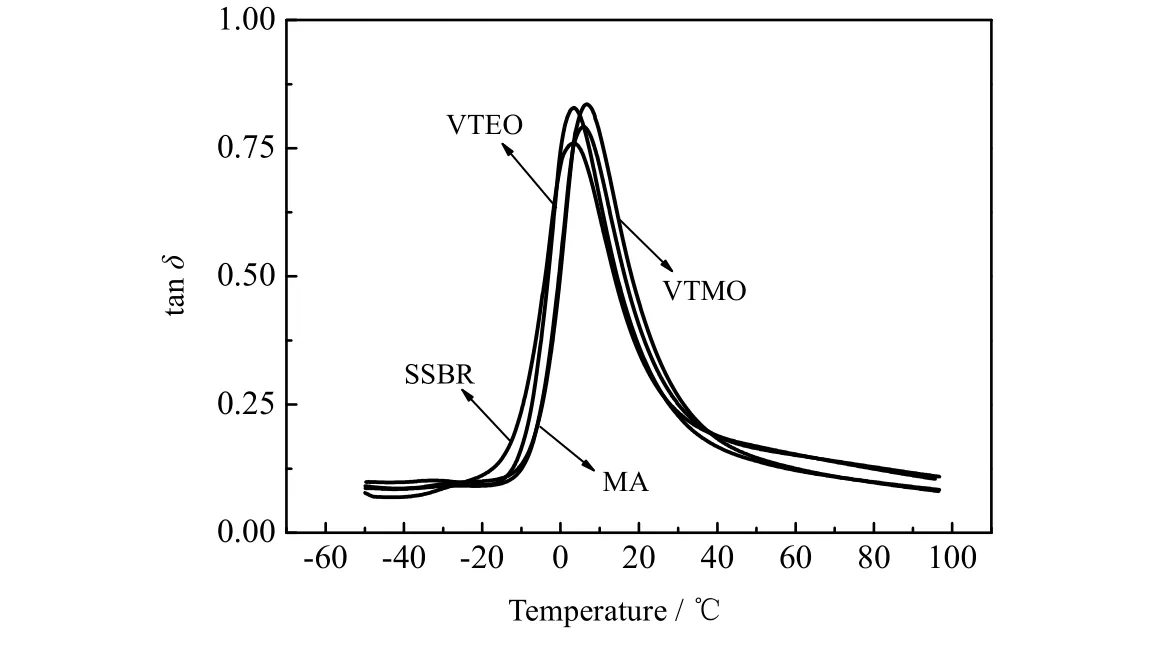

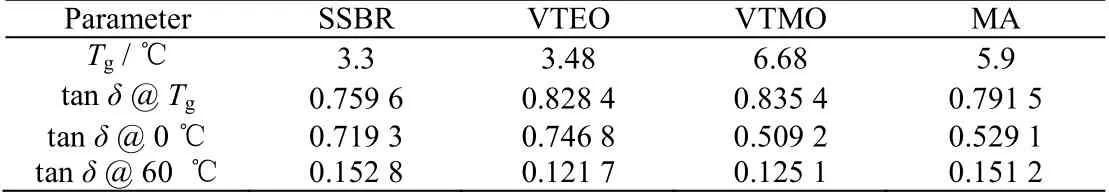

绿色轮胎要求轮胎在保证弹性好、耐磨、耐穿刺、承载能力强的同时也要具备低的滚动阻力和高的抗湿滑性。0 ℃和60 ℃的损耗因子tan δ 常用来评价轮胎胎面的抗湿滑性和滚动阻力,0 ℃的tan δ 越大,其抗湿滑性越好,60 ℃的tan δ 越小,其滚动阻力越低。改性前后白炭黑补强SSBR 的DMA 曲线及tan δ特征值如图7 和表3 所示。

研究表明,硫化胶试样中如果存在限制分子链运动的因素,如橡胶-橡胶网络或者填料-橡胶网络的增加会使橡胶的玻璃化转变温度 Tg增加。由图 7可以看出,相较于未改性 SSBR,由VTMO、VTEO、MA 改性的 SSBR-白炭黑的tan δ 峰均向高温区移动,说明改性 SSBR 中的橡胶-橡胶网络或者白炭黑-橡胶网络得到增强。

橡胶在低温区(玻璃化转变区)的损耗主要由橡胶本身损耗决定。由于3 种改性SSBR 均提高了与白炭黑的相互作用,使结合橡胶层内橡胶的活动能力减弱,因此峰值tan δ 普遍提高。表3 表明,由VTEO 改性的SSBR 不仅在0 ℃的tan δ 高于未改性的SSBR,而且60 ℃的tan δ 也低于未改性的SSBR,表明该种橡胶用于轮胎胎面不仅抗湿滑性好,而且滚动阻力低。

表2 改性前后白炭黑补强SSBR 硫化胶的物理机械性能Table 2 Physical and mechanical properties of silica reinforced SSBR vulcanizate before and after modification

图7 改性前后白炭黑补强SSBR 硫化胶的DMA 曲线Fig.7 DMA of silica reinforced SSBR vulcanizate before and after modification

表3 改性前后 SSBR-白炭黑化胶 在0 ℃ 和60 ℃ 的 tan δTable 3 tan δ of silica reinforced SSBR at 0 ℃ and 60 ℃ before and after modification

高温区(60 ℃)的tan δ 除了与橡胶本身的结构有关外,还与填料-橡胶的相互作用有关。改性后的SSBR分子量降低,使橡胶大分子链末端数增加,如果这些链末端不能通过有效方式连接,动态应变下其运动会增加tan δ。但由于改性SSBR 中引入了极性基团(MA)或硅氧烷基(VTMO 和VTEO),增强了白炭黑与SSBR 的相互作用,使填料网络减弱,这会降低硫化胶tan δ。而且烯烃与SSBR 的复分解反应如果发生在1,4-结构,会使改性后的SSBR 末端带上烷氧基,这些烷氧基与白炭黑发生硅烷化反应,相当于通过白炭黑把自由悬挂的链末端连接了起来,这减少了链末端的数量,会进一步降低硫化胶的tan δ,从而降低滚动阻力。总之,烯烃复分解反应改性SSBR 同时改善了胎面胶的抗湿滑性和滚动阻力。

4 结 论

(1) 实验条件下,3 种小分子烯烃(VTEO、VTMO 和MA)都能与SSBR 发生烯烃复分解反应,反应产物的分子量降低。相同质量用量时,SSBR 分子量的降低程度与小分子烯烃的分子量呈反比。

(2) VTMO 与VTEO 改性SSBR 能提高与白炭黑的相互作用,增加混炼胶中的结合橡胶含量,混炼胶的Payne 效应减弱,白炭黑的分散得到改善。

(3) 改性SSBR 硫化胶的静态和动态力学性能均得到改善,尤其是VTEO 改性的SSBR。与未改性SSBR相比,虽然其分子量降低了38%,但其硫化胶的拉伸强度提高了23.3%、100% 和200%,定伸应力分别提高了14.3% 和15.8%;0 ℃的tan δ 提高了3.8%,60 ℃的tan δ 降低了20.4%,胎面胶的综合性能更优。