球磨晶种诱导制备丝光沸石及其烷基转移反应性能

2021-01-20江兴惠王学瑞顾学红

江兴惠, 张 春, 王学瑞, 韩 浩, 顾学红

(南京工业大学 化工学院 材料化学工程国家重点实验室, 江苏 南京 211816)

1 前 言

对二甲苯(para-xylene, PX)是生产聚酯、合成纤维等大宗化工产品的基础原料。2018 年,我国PX 产能为每年1230 万吨,消费量则达每年2600 万吨。据预测,到2026 年我国PX 总需求量将达3200 万吨[1]。工业上,为了提高 PX 产率,石脑油重整产物芳烃间通常需要相互转化。甲苯歧化与烷基转移反应能最大限度地利用重整产物中的过剩芳烃,是普遍采用的PX 增产技术单元[2]。

丝光沸石(mordenite, MOR)是工业烷基转移反应的常用催化剂,为提高其活性及稳定性,研究者不断探索其制备和改性方法[3-4]。Szakacs 等[5]将Ni-MOR 催化剂用于甲苯与1,2,4-三甲苯(1,2,4-TMB)烷基转移反应,催化稳定性明显提高。Almulla 等[6]采用Pt-MOR 双功能催化剂进行甲苯与1,2,4-TMB 烷基转移反应,初始原料转化率提高了20%,但常压条件下催化剂快速失活。目前报道的相关反应均是高压操作,不但能耗较高,反应同时还要引入H2与结焦前体反应以延缓催化剂失活,带来了安全隐患。

研制常压条件下高活性和稳定性的MOR 分子筛,可显著降低烷基转移反应能耗、保证生产安全性。研究表明,通过改变催化剂颗粒尺寸可以提高分子筛催化性能[7]。但是,小尺寸颗粒合成周期长、制备方法复杂,且分子筛结晶度无法得到保障[8]。分子筛合成过程中,运用机械化学方法可调节其尺寸及催化活性,缩短合成时间[9-10]。Yousefi 等[11]对分子筛合成凝胶进行球磨预处理,提高了成核中心的分散性,获得了均匀的小颗粒X 型沸石。Kurniawan 等[12]对天然丝光沸石进行球磨重结晶处理,获得了高结晶度的纳米级分子筛,二甲醚制烯烃反应结果表明,该分子筛催化活性及稳定性均有所提高。

本课题组在前期研究[13]中采用球磨Sigma-1 晶种成功制备小颗粒的DD3R 分子筛,合成时间由6 d缩短至9 h,制备方法简单且重复性好。本文拟采用球磨的MOR 分子筛作为晶种,诱导制备小尺寸、高结晶度、高活性的催化剂,并系统考察制备参数和反应条件对催化剂性能的影响。

2 实 验

2.1 实验材料

氢氧化钠(NaOH,质量分数99%)、甲苯(TL,质量分数99%)及1, 2, 4-三甲苯(1,2,4-TMB,质量分数99%)购自阿拉丁试剂公司;氢氧化钾(KOH,质量分数>85%)及氯化铵(NH4Cl,质量分数 99%)购自国药集团;偏铝酸钠(NaAlO2,Al2O3质量分数50%~56%;Na2O 质量分数40%~45%)及硅溶胶(SiO2,质量分数40%)购自Sigma-Aldrich。

2.2 催化剂制备

采用原位水热合成法制备MOR 分子筛,合成液摩尔配比为:n(Na2O):n(K2O):n(H2O):n(Al2O3):n(SiO2)=6:2.4:1170:1:30,由NaAlO2、NaOH、KOH 及硅溶胶配制而成。合成溶液搅拌6 h 后于170 ℃下水热合成48 h 获得MOR 分子筛。采用高能行星球磨仪(PM-100,德国莱驰公司)对原位MOR 分子筛进行球磨处理,转速为450 r⋅min-1,获得球磨MOR 晶种。采用球磨晶种诱导制备MOR 分子筛,合成液配制方法同上,在170 ℃下水热合成一定时间得到MOR 分子筛。将MOR 分子筛置于1 mol⋅L-1NH4Cl 水溶液中离子交换,洗涤烘干后550 ℃下焙烧6 h 得到H-MOR 催化剂。将催化剂压制成20~40 目颗粒备用。

2.3 分析测试方法

采用X 射线衍射(XRD,Rigaku,MiniFlex 600)对样品结构及结晶度进行分析;采用扫描电子显微镜(SEM,Hitachi 公司,S-4800)观察样品晶粒尺寸及微观形貌;采用程序升温脱附仪(Quantachrom,Chembet-3000) 进行NH3脱附测试,样品首先在500 ℃下脱气1 h,在100 ℃ 下吸附NH30.5 h,然后以10 ℃⋅min-1升温至600 ℃,并在线记录脱附谱图。采用吸附仪(Micromeritics,ASAP2020)分析样品比表面积及孔容;采用热重分析仪(Entsch,STA409)分析催化剂积炭。

2.4 催化剂反应性能评价

甲苯与1, 2, 4-TMB 烷基转移反应在自建装置上进行。以He 气为载气将原料由饱和器中带出,经由另一股He 气稀释后进入管式固定床反应器。反应器长120 mm,内径8 mm,不锈钢材质。实验过程保持甲苯、1,2,4-TMB 饱和器温度分别为30 和80 ℃,通过调节鼓泡气及稀释气流量控制进料。反应产物采用气相色谱(GC-2014,日本岛津)在线分析。

固定床反应总转化率CTotal(%)、组分i 的选择性Si(%)及产率Yi(%)计算方法如下:

式中:Fin为原料进料摩尔流量,F 为组分在产物混合物中的摩尔流量,下标为各组分。

3 实验结果与讨论

3.1 MOR 分子筛颗粒物性表征

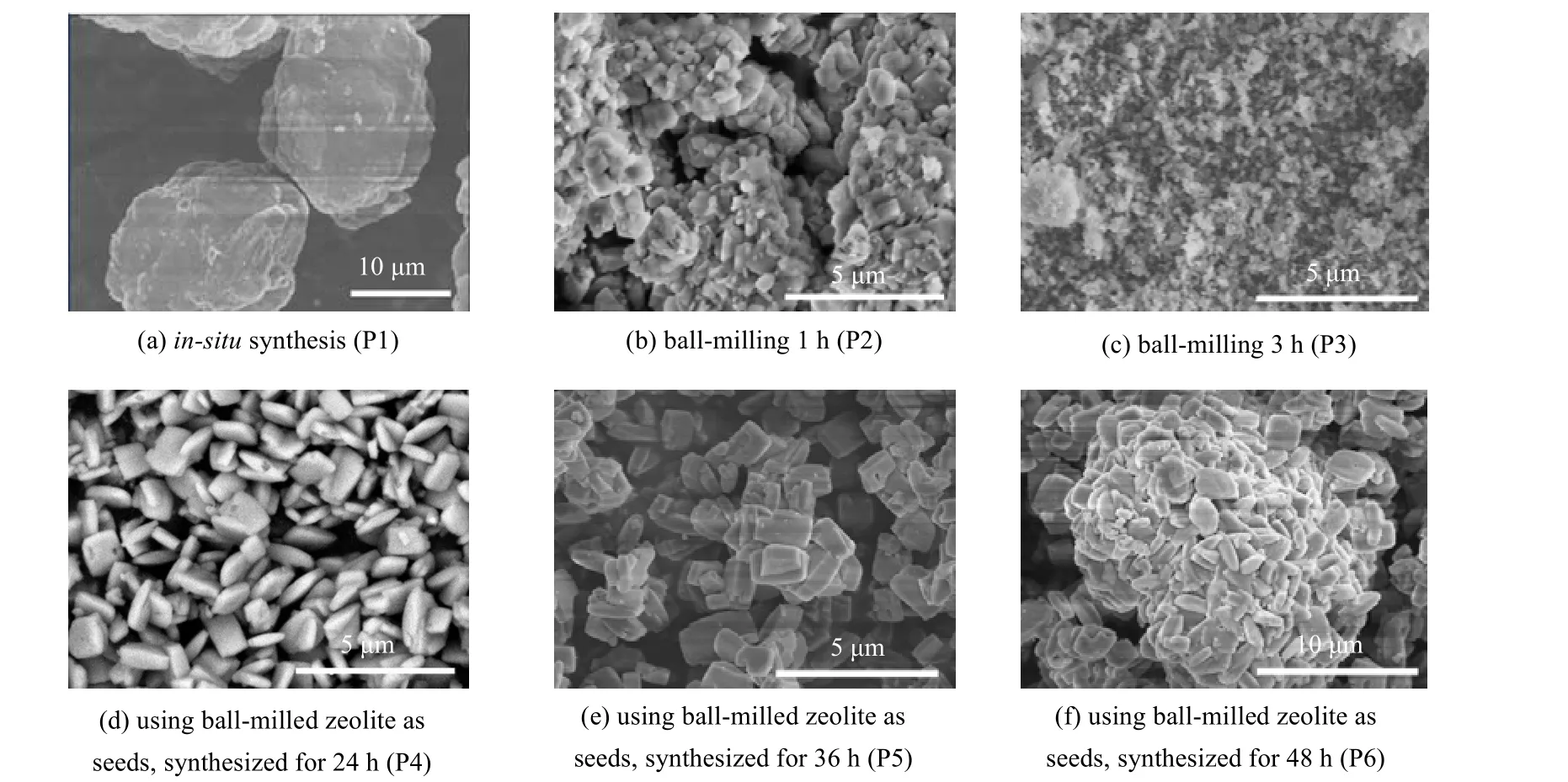

将原位合成所得分子筛颗粒命名为P1,球磨1、3 h 所得晶种颗粒分别命名为P2、P3,将球磨晶种诱导制备24、36 及48 h 的MOR 分子筛颗粒分别命名为P4、P5 及P6。图1 为样品SEM 照片,可以发现,未球磨原始分子筛P1 晶体尺寸约为20 μm(图1(a)),呈块状;球磨1 h 后,部分颗粒破碎,粒径约1 μm,但其中仍然存在较大颗粒(图1(b));增加球磨时间至3 h,颗粒完全破碎且大小较为均匀(图1(c)),尺寸集中在0.3 μm 左右。将尺寸最小的球磨3 h 的分子筛颗粒P3 作为晶种诱导合成24 h的MOR 分子筛颗粒P4 如图1(d)所示,其颗粒大小均匀(约3 μm);晶体形貌规整,呈平板状。据文献报道[14],板状 MOR 分子筛晶体较棒状晶体含更多的 12 元大孔,理论上更利于反应过程的传质。增加诱导水热合成时间至36 h(P5),分子筛出现颗粒团聚现象,继续增加合成时间至48 h(P6),颗粒团聚加重(图 1(e)、(f))。

图1 MOR 分子筛颗粒SEM 照片Fig.1 SEM images of MOR zeolite

图2 MOR 分子筛颗粒XRD 谱图Fig.2 XRD patterns of MOR zeolite particles

不同制备方法获得的MOR 分子筛颗粒XRD 谱图如图 2 所示。可以看出,未球磨的分子筛 P1 具有明显的MOR 分子筛特征峰,随着球磨时间的延长,P2、P3 的特征峰强度明显降低。这主要是因为高能球磨使分子筛晶体的 Si─O─Si 和 Si─O─Al 键断裂,导致其晶格参数发生了变化,特征峰所对应晶面减少甚至消失[15]。由图可知,以球磨3 h 颗粒为晶种诱导制备的分子筛颗粒P4、P5 及P6 呈现出明显的MOR 分子筛晶体特征峰,且其XRD 谱图的特征峰强度远高于颗粒P1 的强度。依据八特征衍射峰高法[16]计算MOR 分子筛结晶度可得,P4、P5 及P6 分子筛相对原位合成P1 分子筛结晶度为136%、139% 及145%。这说明通过球磨晶种诱导可制得具有更高结晶度的纯相MOR 分子筛。

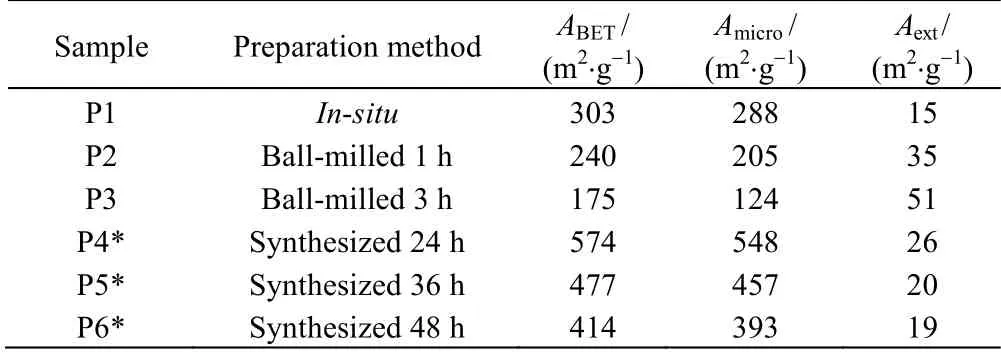

表1 采用不同方法获得的MOR 分子筛物性表征结果Table 1 Characterization results of MOR zeolite obtained by different methods

采用不同方法获得的MOR 分子筛颗粒物性表征结果如表 1。由表可知,原位合成的分子筛(P1)比表面积为303 m2⋅g-1,随着球磨时间的增加,比表面积降低,其中微孔表面积由P1的 288 m2⋅g-1降低至 P3 的 124 m2⋅g-1,这主要是由于高能球磨过程破坏了分子筛微孔结构,而其外表面积则有所提高,这很大程度上归因于粒径的大幅降低。球磨晶种诱导合成24 h 所得的 MOR 分子筛 P4 的比表面积达 574 m2⋅g-1,其微孔面积为548 m2⋅g-1,远高于原位合成及球磨所得分子筛。而诱导水热合成36 h 及48 h 所得P5 及P6 分子筛比表面积降低,这归因于分子筛颗粒聚集。

3.2 球磨晶种诱导MOR 分子筛制备条件的影响

3.2.1 水热合成时间的影响

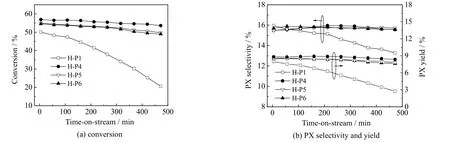

以球磨3 h 的分子筛颗粒(0.3 μm)作为晶种制备了MOR 分子筛,考察不同水热合成时间对催化剂性能的影响。将所制备的MOR 分子筛离子交换16 h 获得H-MOR 催化剂(标记为H-P)。固定催化剂装填量为0.3 g,反应温度θ1为350 ℃,WHSV 为3 h-1,原料分压均为1 kPa,测试其反应性能,如图3 所示。

由图 3(a)可知,相比于原位合成所得催化剂 H-P1,球磨晶种诱导合成催化剂 H-P4、H-P5 及 H-P6所得原料初始转化率分别提高了14%、10% 及9%,这说明比表面积较高的P4 分子筛具有更高的催化活性。随着反应的进行,H-P1 所得转化率快速下降至20%,这主要是由于较大的晶粒尺寸增加了产物在其晶体内部的扩散阻力,加速了积炭生成速率,最终导致催化剂失活[17]。由图3(b)可以看出,反应进行至470 min 时,PX 选择性由H-P1 的13.3%提高至H-P4、H-P6 的15.6% 及H-P5 的15.7%,而PX 产率则由H-P1 的2.8% 提高至H-P4 的8.4%、H-P5 的7.8% 及H-P6 的7.6%。这说明球磨晶种诱导制备MOR催化剂的催化稳定性得到了显著提升。合成24 h 的H-P4 催化剂提升效果最为明显,这是因为较小的晶粒尺寸利于生成物扩散从而有效减少了积炭的形成。

图3 不同方法制备的H-MOR 催化剂用于甲苯与1,2,4-TMB 烷基转移反应性能评价Fig.3 Catalytic performance of H-MOR catalysts prepared by different methods for toluene and 1, 2, 4-TMB reaction

3.2.2 离子交换时间的影响

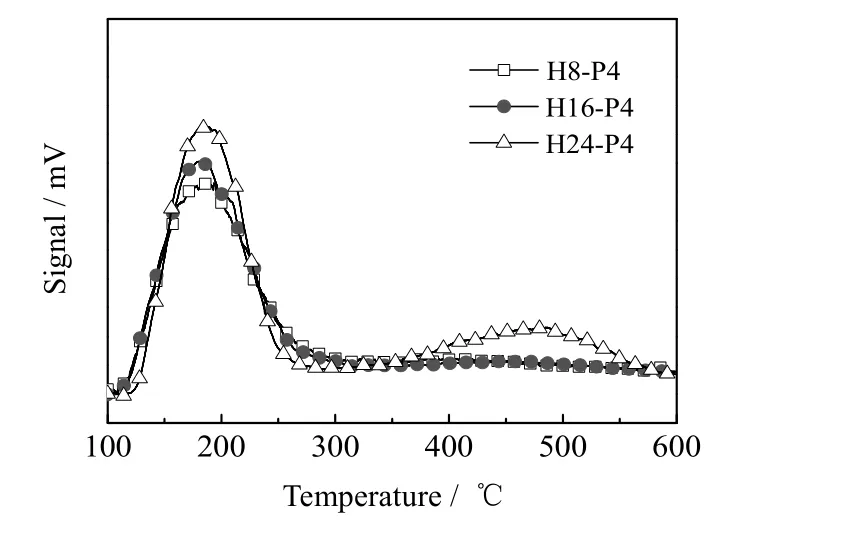

基于前述性能最优的球磨晶种诱导合成 24 h 所制备的 MOR 分子筛(P4-24),考察离子交换时间对H-MOR 催化性能的影响,将离子交换8、16 和24 h 的催化剂分别标记为H8-P4、H16-P4 和H24-P4。固定催化剂装填量为0.3 g,θ1为350 ℃,WHSV 为3 h-1,原料分压均为1 kPa,对催化剂进行反应性能评价。由表2 可知,随着离子交换时间的延长,原料初始转化率由H8-P4 的56.2% 提高至H24-P4 的57.2%,这表明H24-P4 具有更高的催化活性。PX 选择性则由15.1% 增加至15.9%。这是因为酸性中心的强度直接影响烷基转移反应过程中主副反应之间的竞争,生成二甲苯的烷基转移反应易发生在强酸性中心,而二甲苯及三甲苯的异构化等副反应则易发生在弱酸性中心[18]。对催化剂进行NH3-TPD 表征,如图4 所示,200 ℃左右为弱酸脱附峰,480 ℃左右为强酸脱附峰,可以看出,催化剂均含大量弱酸中心,随着离子交换时间的延长,催化剂弱酸含量有所增加,延长离子交换时间至24 h,分子筛出现大量的强酸性催化中心。因此,含强酸性位点的H24-P4 催化剂更易获得更高PX 选择性。然而,随着反应的进行,H24-P4所得转化率及PX 选择性迅速下降。相比之下,含有适量弱酸性位的H16-P4 催化剂兼具良好的催化活性及稳定性,在线反应470 min 时,原料转化率和PX 选择性仍分别保持在53.6%和15.7%。

表2 不同离子交换时间对H-MOR 催化剂反应性能的影响Table 2 Effects of ion-exchange time on H-MOR performance

3.3 反应操作条件对催化剂性能的影响

3.3.1 反应温度的影响

以H16-P4 为催化剂,固定WHSV 为3 h-1,甲苯与1,2,4-TMB 分压均为1 kPa,考察反应温度对烷基转移反应结果的影响,表3 为在线反应5 min 结果。可以看出,原料总转化率随反应温度的升高而升高。这主要是由于温度升高,分子筛孔口受热扩张使得芳烃分子在催化剂孔道内部的扩散阻力减小,分子变形振动加剧使得分子扩散进出孔道的速率加快[19]。而PX 选择性与转化率呈相反趋势,这是由于高温加剧了甲苯歧化、三甲苯歧化、芳烃裂解等副反应,生成了大量的轻质链烃、苯及四甲基苯(TeMBs)等副产物。另外,对连续反应470 min 后催化剂进行热重分析,结果表明,催化剂积炭率随反应温度的升高而升高,进一步证明高温加剧裂解反应、加速催化剂积炭失活。因此,选择反应温度为350 ℃为宜。

图4 不同离子交换时间所得H-MOR 催化剂NH3-TPD 曲线Fig.4 NH3-TPD curves of H-MOR catalysts with different ion-exchanged times

表3 不同反应温度下固定床反应结果Table 3 Results of fixed bed reaction at different reaction temperatures

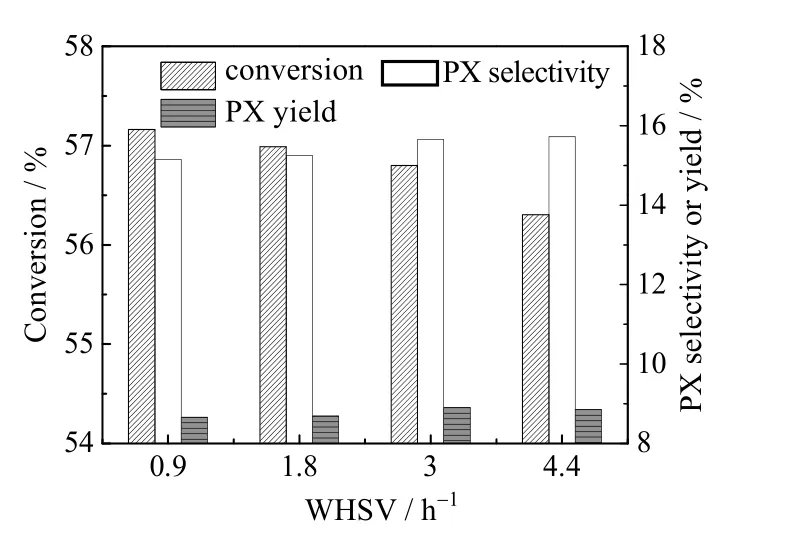

图5 不同进料空速下固定床反应结果Fig.5 Results of fixed bed reaction at different WHSVs

3.3.2 WHSV 的影响

在350 ℃,甲苯与1,2,4-TMB 分压均为1 kPa 条件下,考察了WHSV 对烷基转移反应结果的影响,在线反应5 min,结果如图5。可以看出,在WHSV=0.9 h-1的条件下,原料转化率达57.2%,随着WHSV 增加原料转化率逐渐降低,这是由于在低WHSV 下芳烃分子更易吸附在分子筛催化活性位上充分反应,获得更高的原料转化率。而PX 选择性则随WHSV的增加有所提高,在WHSV=0.9 h-1的条件下,PX 选择性为15.1%。这是由于在低空速下芳烃产物停留在催化剂活性位上反应,生成苯、轻质链烃等副产物。在WHSV 为3 h-1的条件下,所得PX 产率最高为8.9%。

3.3.3 原料分压的影响

固定反应温度为350 ℃,WHSV 为3 h-1,考察原料分压对烷基转移反应结果的影响。由图6(a)可知,在较高分压条件下可获得较高的原料初始转化率,当甲苯与1,2,4-TMB 分压增至1.2 kPa 时,原料转化率随反应的进行逐渐降低,这是因为提高原料分压在加快了反应速率的同时加剧了积炭生成,进而导致催化剂失活。而由图6(b)可知,在较低分压条件下,PX 选择性较高,增加分压至1.2 kPa,PX 初始选择性仅为15%,这说明在较高分压条件下副反应速率加快。可以看出,在甲苯与三甲苯分压均为1 kPa 时,可获得较高的PX 产率及反应稳定性。

图6 不同原料分压下固定床反应结果Fig.6 Results of fixed bed reaction at different partial pressures

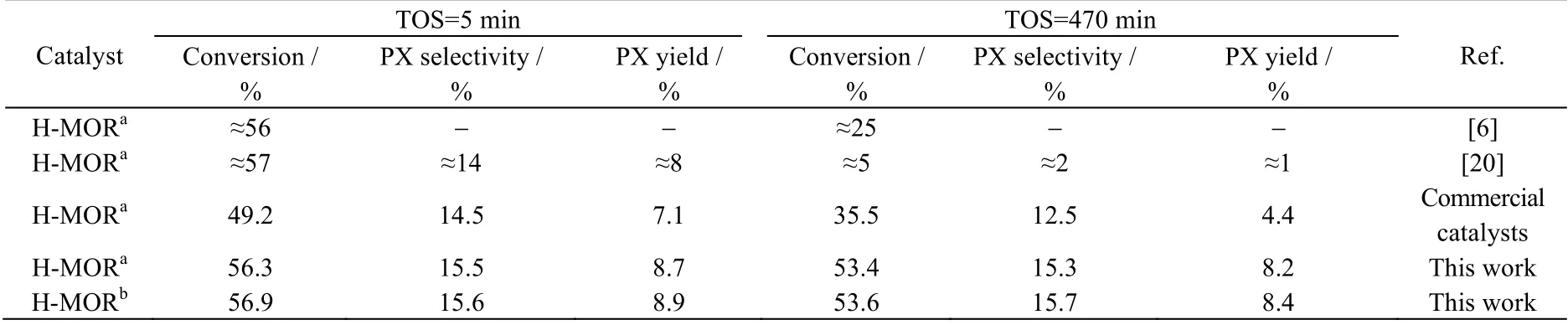

3.4 与文献报道结果的对比

将实验所得H16-P4 催化剂反应结果与文献报道及购买的商品化催化剂反应结果对比。由表4 可知,相同条件下,本工作中球磨晶种诱导制备的催化剂可获得更高的原料初始转化率及 PX 选择性,具有优良的催化活性。在线反应470 min 后,文献报道及购买的商品化催化剂均快速失活,而本工作所制催化剂原料转化率仍保持在53.4%,体现了其优异的稳定性。此外,在较低WHSV 及反应温度下,本工作所制备催化剂初始转化率高达56.9%,反应470 min 后仍达53.6%,表现出更为优异的反应活性及稳定性。据文献报道[6],工业上广泛采用的烷基转移工艺WHSV 在0.7~3.5 h-1,因而WHSV 为3 h-1可满足工业生产过程对催化剂原料处理能力的要求,同时较低温度反应为该工艺过程节能降耗提供可能。

表4 本工作与文献报道反应结果的对比Table 4 Comparison of catalytic performance between different catalysts

4 结 论

(1) 采用球磨晶种诱导所得MOR 分子筛晶体尺寸显著降低、比表面积大幅提高、晶体的结晶度得以提升;随着离子交换时间延长,H-MOR 的强弱酸催化活性中心均有所增加。

(2) 相比原位合成的MOR 催化剂,球磨晶种诱导所得分子筛用于甲苯与1,2,4-三甲苯烷基转移反应,初始转化率提高了14%,常压条件下具有优良的催化稳定性且无需引入第3 组分。

(3) 烷基转移反应的操作条件对反应性能影响显著,在θ1为350 ℃,WHSV 为3 h-1,甲苯与1,2,4-三甲苯原料分压均为1 kPa 时反应性能最佳,总转化率高达56.9%,PX 产率达8.9%。