一种线齿轮传动摆动减速电机设计与分析

2021-01-20韦玉庭耿婷罗俊丁江

韦玉庭,耿婷,罗俊,丁江*,2

(1.广西大学 机械工程学院, 广西 南宁 530004;2.广西制造系统与先进制造技术重点实验室, 广西 南宁 530004)

0 引言

齿轮减速电机作为机械传动设备中的重要组成部分,是目前研究的重要领域之一。由于具备能耗低,振动小,应用性广泛的特点,电机中一般采用空间曲面啮合轮作为减速机构。根据传动轴位置的不同,目前齿轮减速电机可分为三类:同轴式斜齿轮减速电机、平行轴斜齿轮减速电机、螺旋锥齿轮减速电机[1-3]。然而,空间曲面啮合轮设计时需要考虑最小齿数或变位系数[4-5],基于目前复杂三维实体齿廓构造的设计方法,一定程度限制了空间曲面啮合轮的微型制造和应用[6]。

在众多齿轮微小化优化方案中,少齿数齿轮具有易于微型化和质量轻的优点。国内外学者对少齿数齿轮进行了大量研究工作。日本学者小守勉提出了一种名为Logix新型齿轮,通过采用凹凸啮合方式,设计出了齿数较少的齿轮[7];彰石橋等研究了少齿数齿轮根切,齿顶变尖,齿面接触应力等问题,得到少齿数齿轮变位系数与根切值近似相等时,齿轮会因点蚀而失效[8];CHEN等用数学模拟方式对少齿数齿轮进行轮齿变位和齿廓修形处理[9];宋宁在现有的制造条件下采用点动操作的方法解决了少齿数齿轮磨损问题[10];蒋军等提出了双向变位齿轮设计方法,这种方法有效解决了少齿数齿轮传动时根切问题[11];吴俊亮等用花键铣床加工齿数为2~5少齿数圆柱斜齿轮,有效提高了少齿数齿轮加工效率[12]。

本文在传统齿轮减速电机基础上,提出一种以线齿轮作为减速装置的新型摆动齿轮减速电机[13]。其中线齿轮机构具有单点啮合、无根切现象、质量轻、传动比大等优点,能有效减少变速器体积;摆动机构采用特定杆长条件的曲柄摇杆机构作为调节,便于得到摇摆运动输出。对该摆动减速电机进行结构设计、静力学和运动学仿真分析,通过分析传动机构受力情况和摆动机构运动冲击情况,验证该摆动减速电机的合理性和可行性。

1 电机整体结构设计与工作原理

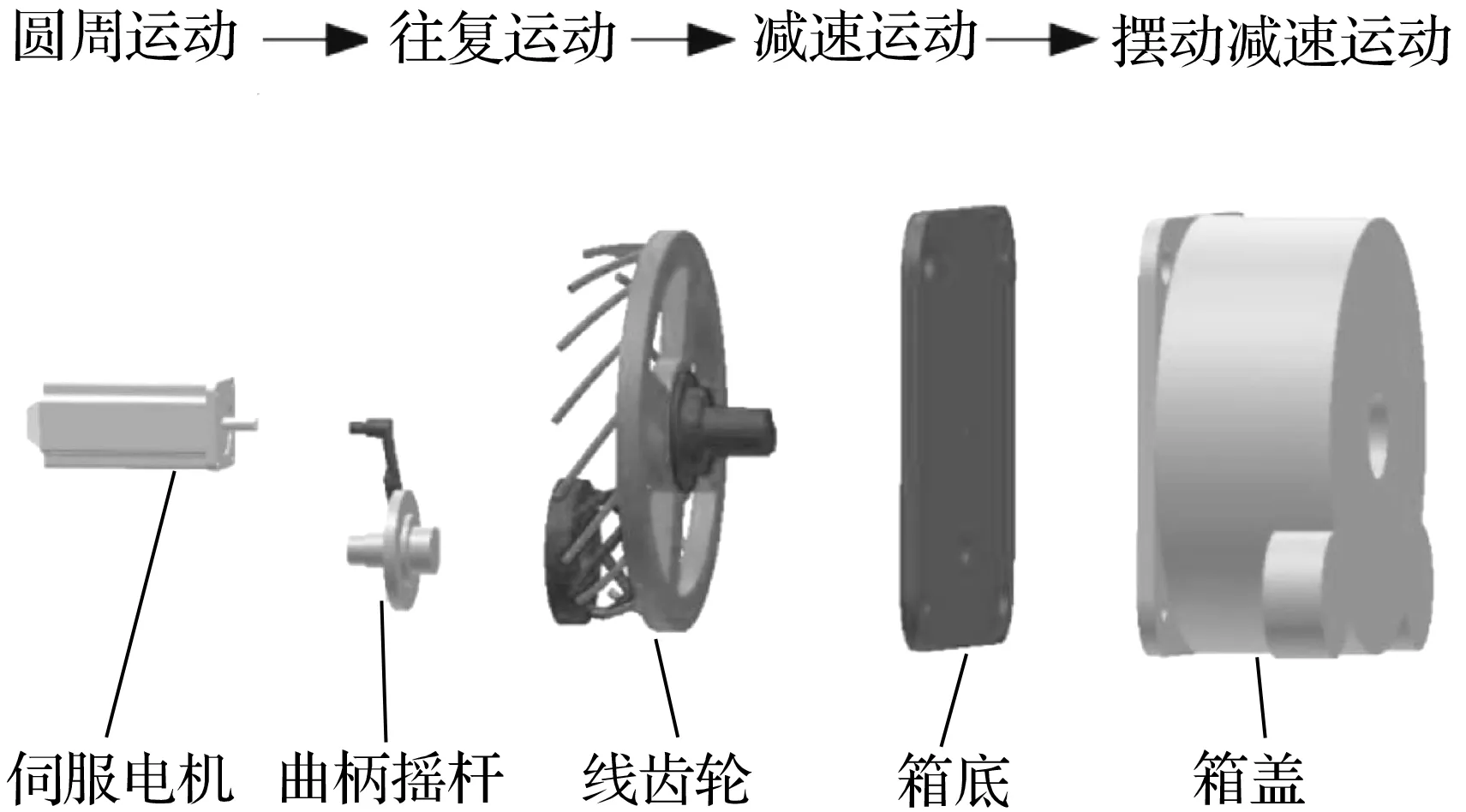

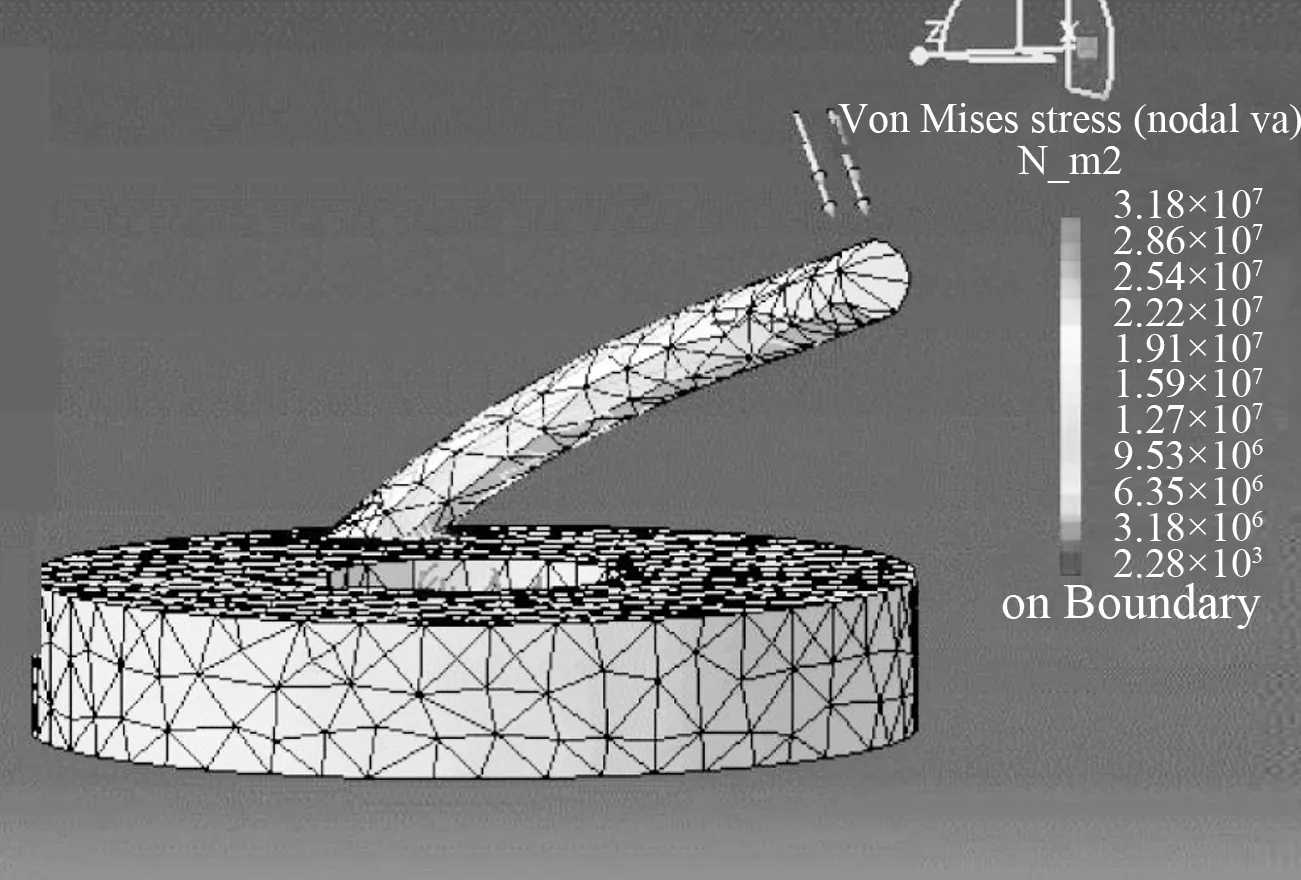

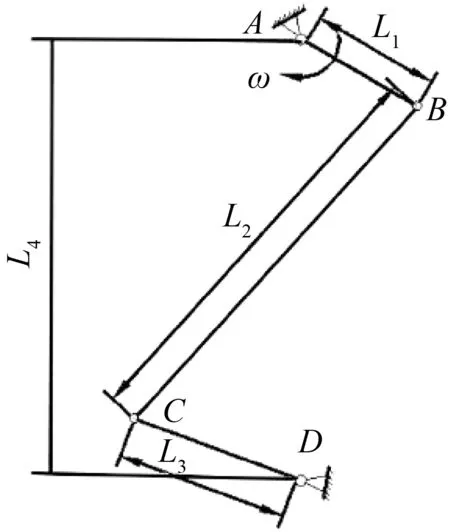

摆动减速电机结构主要由驱动单元、摆动单元、减速单元、箱体四个部分组成。如图1所示,驱动单元采用伺服电机,为电机提供了动力输出;摆动单元采用曲柄摇杆机构,将电机的连续回转运动转变为周期往复运动;减速单元采用线齿轮传动机构,提供了机构的减速输出;箱体外壳采用圆柱形壳体,置放和固定电机各个元件。

图1 摆动减速电机示意图Fig.1 Rocking gear motor

该摆动减速电机将连续回转运动转变为周期性摆动减速运动。电机工作时,通过伺服电机输出轴将动力传递给曲柄摇杆机构,使曲柄摇杆机构的摇杆进行周期性往复摆动。曲柄摇杆机构完成运动的转换后,通过摇杆将运动传递给线齿轮机构,使线齿轮进行减速运动输出。从动线齿轮将运动传递给应用装置,进而使应用装置周期性摆动减速工作。

2 线齿轮设计与分析

2.1 线齿轮仿真设计

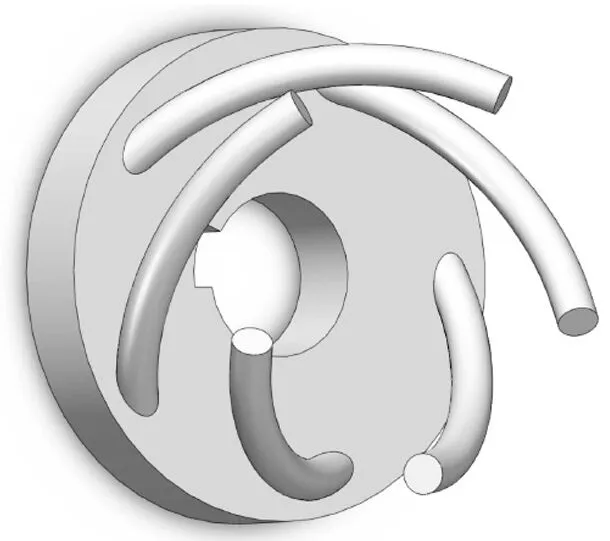

线齿轮传动是空间共轭曲线始终保持点接触的啮合过程。传动时需要一个载体对共轭曲线进行搭载,文中选取光滑的类圆柱线齿作为共轭曲线的载体。

主动线齿接触线和从动线齿接触线为共轭曲线,由文献[14]得主动线齿接触线方程为

(1)

从动线齿接触线方程为

(2)

其中,t为参变量,a为原点Op到z轴的间距,b为原点Op到x轴的间距,θ是主从动轮角速度矢量的夹角,i12是主从动轮传动比,m1是主动线齿接触线的螺旋半径,n是主动线齿接触线的螺距参数。

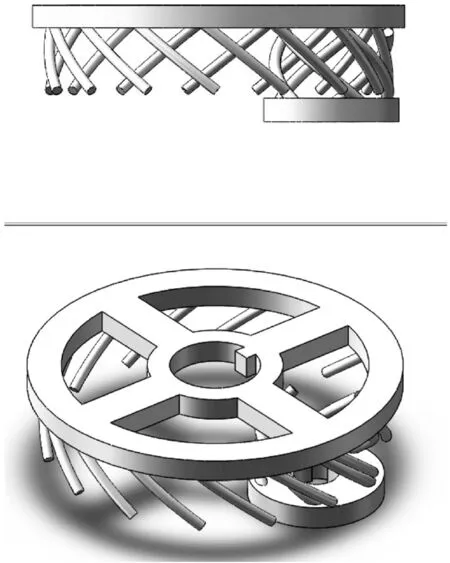

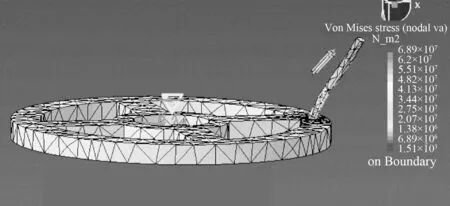

线齿轮传动机构基本参数为:中心距a=20 mm,b=0,螺旋半径m1=20 mm,螺距参数n=16,传动比i12=3,主动线齿数量Z1=5,从动线齿数量Z2=15,参变量t的范围:-180° (a) 主动轮 如图3所示为主从动轮装配体图,本文选取平行轴(内啮合)作为齿轮系统的传动方式,使轮齿传动具有传动稳定、传动速比大、构造方便的优点。 图3 主从动轮装配体图Fig.3 Assembly of driving and driven gear 线齿轮在传动时受到一定的接触应力影响,容易产生疲劳破坏。为了避免线齿在啮合过程中发生断裂,需要对主从动轮线齿进行静力学分析[15]。本文采用CATIA软件对线齿轮进行仿真分析,分析轮齿在传动过程中的受力情况。 首先,将已建立的主从动轮线齿SolidWorks模型导入到CATIA软件中。轮齿采用不锈钢304作材料,常温许用应力[δ]=137 MPa,密度dens=7.93 g/cm3。然后进行网格划分,固定齿轮,在齿轮线齿顶端施加一个与该切点相对运动速度方向相同的力F=5 N。最后求解得到主从动轮线齿的应力应变情况如图4~图5所示。 (a) 应力图 (a) 应力图 根据图4(a)所示,主动轮所受到的最大应力在线齿根部,最大应力值为31.8 MPa,小于材料许用应力[δ]=137 MPa。图4(b)中所示,主动轮线齿最大应变发生在线齿顶部,最大应变值为0.037 2 mm,可忽略不计。因此,主动轮的设计满足齿轮材料强度要求。 同理,如图5(a)和5(b)所示,从动轮线齿最大应力值为68.9 MPa,小于材料许用应力,最大应变值为0.115 mm,亦可忽略不计。从动轮的设计满足齿轮材料强度要求。 减速电机需要一个摆动装置来完成摆动输出,本文选择了最为常见的摆动机构-曲柄摇杆机构。曲柄摇杆机构包含了曲柄、连杆、摇杆、机架四个杆件。利用矢量法建立机构坐标系及封闭矢量多边形如图6所示。 图6 曲柄摇杆机构矢量多边形图Fig.6 Vector polygon of crank-rocker mechanism 机构各杆件几何关系为 (3) (4) 式中,L1、L2、L3、L4分别为曲柄、连杆、摇杆、机架长度,φ1为摇杆处于左极限位置时曲柄与机架夹角,φ3为摇杆处于左极限位置时摇杆与机架夹角。 减速电机摆动机构的基本参数为曲柄长度L1=12 mm,连杆长度L2=38 mm,摇杆长度L3=16 mm,机架长度L4=40 mm。通过SolidWorks对曲柄摇杆机构形状进行仿真建模,如图7所示为曲柄摇杆机构三维仿真图。摆动机构通过将曲柄的连续圆周运动转变成摇杆的周期往复运动,实现了减速电机周期性摆动输出。 图7 曲柄摇杆机构三维仿真图Fig.7 Three-dimensional model of crank-rocker mechanism 运动冲击是影响机构寿命重要因素。为了减少机构的冲击损害,本文以摇杆的长度作为设计变量进行ADAMS运动学仿真分析[16]。观察摇杆在不同杆长下的角位移、角速度、角加速度变化幅值,得到摇杆的运动冲击情况。 如图8所示为曲柄摇杆机构运动简图,已知各杆件的初始长度为L1=12 mm,L2=38 mm,L3=16 mm,L4=40 mm,驱动角速度ω=60°/s。以摇杆的长度为变量建立ADAMS虚拟样机模型,如图9所示为虚拟样机建模的初始位置图。初始位置时曲柄与机架的夹角∠BAD=0°,D点位置坐标为(0,0,0),A点的位置坐标为(0,40,0),B点的初始位置坐标为(0,28,0),C点的初始位置坐标为(-14.28,-7.21,0)。 图8 曲柄摇杆机构运动简图Fig.8 Motion of crank-rocker mechanism 图9 虚拟样机建模图Fig.9 Virtual Prototype modeling 曲柄摇杆机构各杆件长度需满足两个条件:(1)最长杆与最短杆长度之和小于或等于其他两杆长度之和;(2)最短杆为连架杆。在满足杆件尺寸关系条件下,对摇杆长度设计了10组变量。其中设计的最短杆长度为14.04 mm,最长杆长度为65.96 mm,测得摇杆的角位移、角速度、角加速度如图10所示。 (a) 角位移图 图10中可以看出,摇杆长度在最大值和最小值时,摇杆最大角位移、最大角速度和最大角加速度处于最值状态,且变化幅度最大,甚至有急剧尖点位置产生。而摇杆长度在中间值时,摇杆最大角位移、最大角速度处于最小值状态,且变化幅度较小,曲线过渡平滑。这表明了当摇杆长度在允许范围内处于最大值和最小值时,会产生较大的柔性冲击,给机构带来一定的损伤。当摇杆长度向中间值靠拢时,产生的柔性冲击会逐渐减小,并在中间值时达到最小。进行合理的摇杆尺寸选择,可避免不必要的运动冲击。 表1列出了不同长度下摇杆各运动分量最大幅值,可以此作为摇杆尺寸设计的参考。 表1 不同长度下摇杆各运动分量最大幅值Tab.1 Maximum amplitude of component motion at different lengths of rocker 实验中通过选取不同的摇杆长度,比较不同的位移、速度和加速度,为合理的摇杆尺寸选取提供参考,满足设计的需要。 ① 基于传统齿轮减速电机,提出了一种以线齿轮作为传动的摆动减速电机,此电机由驱动、摆动和减速三个部分组成,包括伺服电机、曲柄摇杆、线齿轮和箱体元件。通过将线齿轮应用于减速机构中,实现摆动减速电机微小化设计。 ② 对摆动减速电机整体、线齿轮机构、曲柄摇杆机构分别进行了结构设计,并利用SolidWorks进行建模得到三维模型图。 ③ 通过CATIA对线齿轮进行了静力学分析,验证线齿轮结构设计的合理性。通过ADAMS对曲柄摇杆机构进行了运动学分析,为类似摇杆尺寸设计提供了参考依据。

2.2 线齿轮静力学分析

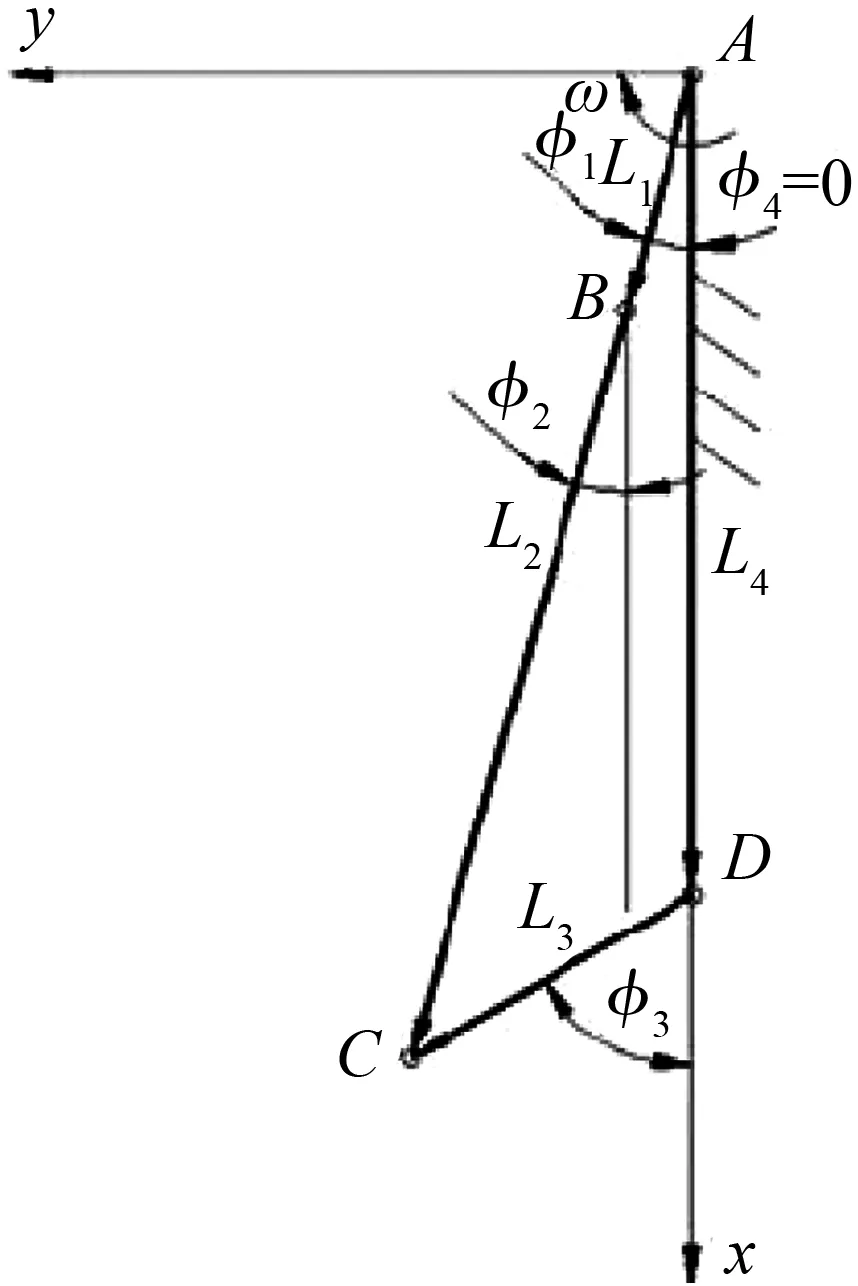

3 摆动单元设计与分析

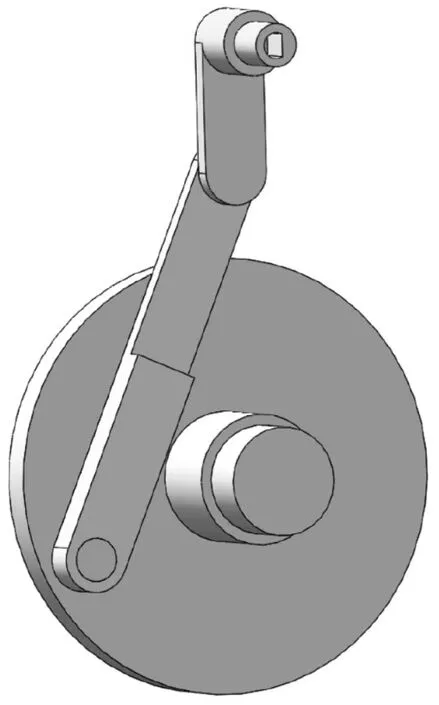

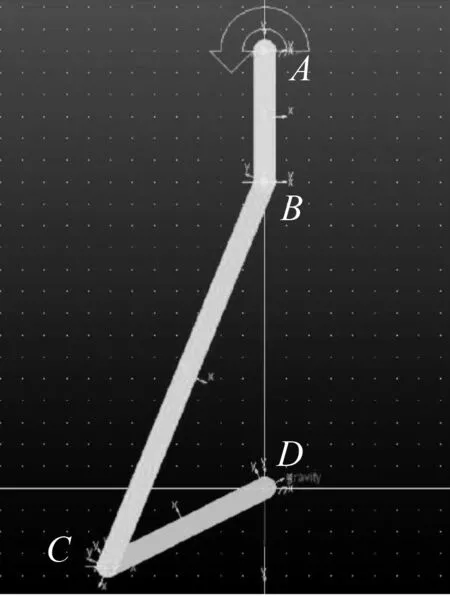

3.1 摆动单元仿真设计

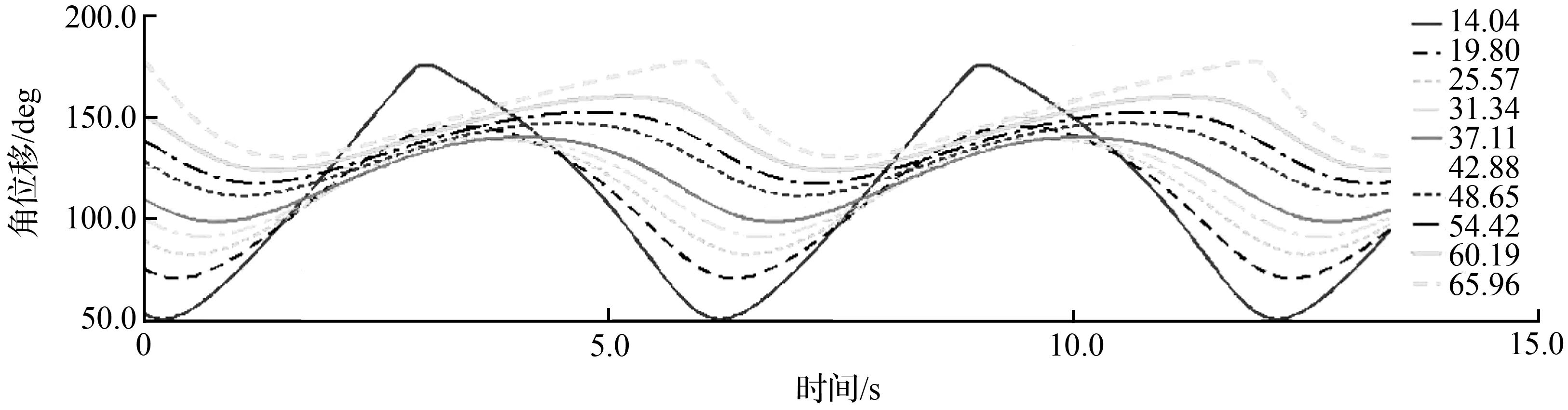

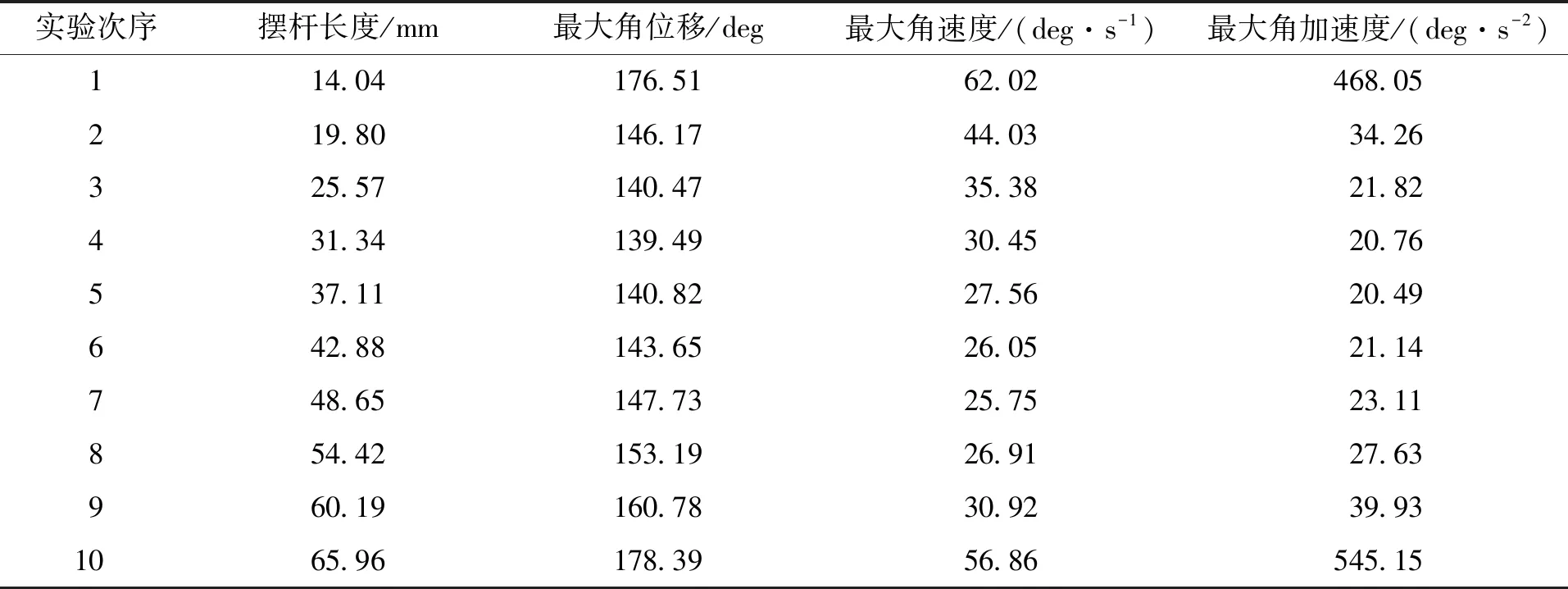

3.2 曲柄摇杆机构运动学分析

4 结论