壳聚糖W/O型乳状液的超声辅助制备及其稳定性

2021-01-20茅芝娟张昆明黄永春任仙娥

茅芝娟,张昆明,*,黄永春,*,郭 艳,杨 锋,任仙娥,艾 硕

(1.广西科技大学生物与化学工程学院,广西糖资源绿色加工重点实验室,广西柳州螺蛳粉工程技术研究中心,广西 柳州 545006;2.蔗糖产业省部共建协同创新中心,广西 南宁 530004)

乳液又称乳状液,是将一种或多种液体以液滴(微粒或液晶)形式分散于另一种与之不相溶的液体中,构成外观不透明、乳滴粒度小(0.1~100 μm),且具有较高稳定性的多相分散体系[1-2],其主要分为水包油(O/W)和油包水(W/O)2 种类型。其中,W/O型乳液通常又称为反相乳液,因其内相为极性水相,能够溶解/负载水溶生物活性物[3]、包载亲水性大分子或营养制剂[3-4],具有隔离、防护、靶向控释、风味保持和微反应器等多种用途,因而在食品[5-6]、医药[7-8]、材料[9-10]、化工[11-12]和化妆品[2-13]等众多领域得到了广泛运用。然而,W/O型乳液的乳化制备参数及其稳定性很大程度上决定了其上述负载/包载性能,同时也是其得以有效商业应用实施的关键,因此,W/O型乳液的制备及其稳定性研究近年来一直备受业内关注[14-17]。

目前,对于W/O乳液的研究主要以水或小分子水溶性物的牛顿型液体为分散相[14-19]。例如,Nikolovski等[14]以去离子水为分散相,南瓜籽油为连续相,添加质量分数3.0%的非离子表面活性剂聚甘油蓖麻醇酯,采用高速均质处理5 min,得到粒径为400~850 nm的乳液,并于25 ℃静置15 d,乳析指数为5.6%。Bhatti等[15]将质量分数分别为1.0%的蛋氨酸、赖氨酸、苏氨酸、色氨酸同时分散于大豆油中,并在5.0%乳化剂作用下经高压均质得到粒径为4.0~5.0 μm的乳液,于4 ℃贮存30 d没有出现分层现象,乳液粒度仍保持在4.3~5.0 μm;而于25 ℃贮存30 d的乳液出现了轻微的分层现象,乳液粒度由4.2 μm增大至5.8 μm。Rabelo等[16]采用高压均质制备负载浆果花青素的W/O乳液,得到粒度为131.5~195.3 nm,多分散性指数(polydispersity index,PDI)为0.2~0.6的乳液,于4 ℃贮存30 d无相分离,表现出较好的稳定性。Raviadaran等[17]将质量分数为3%的NaCl溶液分散于棕榈油中,采用超声协助制备W/O乳液,于4 ℃贮存14 d,乳液粒度由143.1 nm增大至151.2 nm,PDI由0.131增大至0.156。Pimentel-Moral[18]和Prichapan[19]等也报道了W/O型乳液类似的研究工作。然而,对于以高分子水溶性物(如多糖壳聚糖、可溶性淀粉)的非牛顿假塑性液体作为分散相的研究却鲜见报道[20-21]。

Wardhono[20]和Kundu[22]等研究结果表明乳液粒度大小对乳液的稳定性存在显著影响,且乳液粒度小、分布均匀的乳液,更易具备优良的乳液稳定性。如前所述,超声作为一种机械波,通过高强度的超声波作用可制备出负载3% NaCl溶液的W/O均一纳米乳液[17],这为制备负载高分子多糖壳聚糖溶液的超细W/O均一乳液提供了可能。基于此,本研究以Span-80为表面活性剂,采用超声辐射辅助制备壳聚糖W/O型乳液,考察超声功率、超声时间、壳聚糖质量浓度、内水相质量分数、Span-80用量等对乳液粒径和PDI的影响。在单因素试验的基础上,通过响应面法优化制备工艺,并分析优化条件下所制备乳液典型的粒径大小及其分布,同时观测所得乳液的稳定性,分析影响其不稳定性的机制,以期为壳聚糖W/O型乳状液的超声辅助制备及其稳定性提供一定的科学依据和理论基础。

1 材料与方法

1.1 材料与试剂

壳聚糖(脱乙酰度90%,分子质量500 kDa) 深圳市中发源生物科技有限公司;棕榈油(食品级) 天津市聚龙粮油有限公司;冰醋酸、无水乙酸钠、Span-80等化学试剂均为国产分析纯;所有实试验用水均为去离子水,电导率≤4.0 μS/cm。

1.2 仪器与设备

Zetasizer Nano-ZS90激光纳米粒度分析仪 英国Malven仪器有限公司;Frontier傅里叶红外光谱仪 美国PerkinElmer仪器有限公司;MC-D31OU高清数字光学显微摄像仪 深圳市润兴光学仪器有限公司;SCIENTZ-950超声波细胞破碎仪 宁波新芝生物科技股份有限公司;S312恒速数显电动搅拌器 郑州宇详仪器设备有限公司;ISO9001电子分析天平 北京赛多利斯仪器系统有公司;DF-101S集热式恒温水浴锅 巩义市予华仪器有限公司;BCD-256KT冰箱 青岛海尔股份有限公司;UPH-IV-20T纯水/超纯水机 四川优普超纯科技有限公司。

1.3 方法

1.3.1 壳聚糖W/O型乳液的超声协助制备

称取适量壳聚糖溶于pH 3.6的乙酸-乙酸钠缓冲溶液中,配制成一定质量浓度的壳聚糖溶液,构成水相。实验以Span-80为乳化剂,量取一定体积的棕榈油倒于250 mL烧杯(内径6.0 cm,高13.0 cm)中作为油相,并于30 ℃恒温水浴下将Span-80按一定比例与棕榈油以450 r/min恒速混合5 min,然后在上述相同温度和搅拌转速下,将一定体积预先配制好的壳聚糖溶液以1.0 mL/min滴加至Span-80与棕榈油的混合液中,边滴边搅拌15 min至均匀,形成粗乳液。每次制备的粗乳液体积固定为180 mL,此时乳液在烧杯中的高度约为6.6 cm。

将上述粗乳液置于超声波细胞粉碎仪中,选用直径为6 mm的超声变幅杆,乳液液面浸没变幅杆的深度为乳液高度的1/3(约为2.2 cm),工作时间20 s和间歇时间40 s,过程以冰水浴控温,在相应工艺条件下制备得到壳聚糖W/O型细乳液。

1.3.2 单因素试验

按上述方法制备壳聚糖W/O型乳液,选取超声功率(60、150、300、450、600 W)、超声时间(0、5、10、15、20、25 min)、壳聚糖质量浓度(2、4、6、8、10 g/L)、内水相质量分数(5%、10%、15%、25%、35%)以及Span-80用量(体积分数0%、5%、10%、15%、20%)5 个因素进行单因素试验,探究各因素对壳聚糖W/O型乳状液粒径及PDI的影响,每个因素平行试验3 次,取平均值。

1.3.3 响应面优化试验

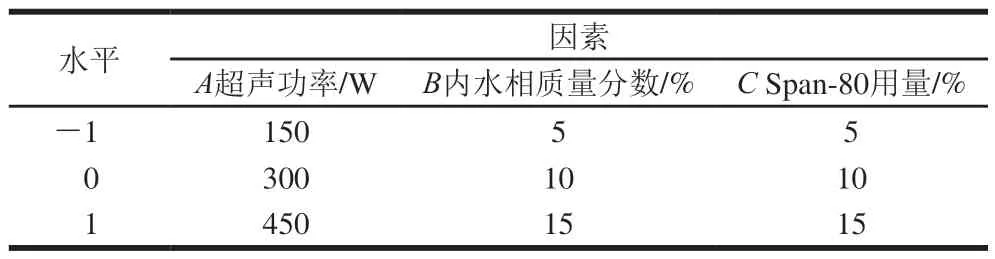

根据单因素试验结果,利用响应面法,采用中心复合表面设计(face-centered central composite design,FCCD),以超声功率(A)、内水相质量分数(B)、Span-80用量(C)为响应因素,并以-1、0、1分别代表响应因素的低、中、高水平,以乳液平均粒径和PDI为响应值,设计3因素3水平试验,因素取值见表1。

表1 响应面试验因素与水平Table 1 Experimental values and corresponding coded values of the optimization parameters used in response surface analysis

1.3.4 稳定性实验

参考Raviadaran等[17]方法进行。在响应面优化条件下,制备壳聚糖W/O型乳状液。将制备好的乳液置于25 mL的具塞比色管中,用玻璃塞密封后,分别置于25 ℃和50 ℃恒温水浴下贮存,实验每隔2 h测量比色管中的乳液和底部水层高度,并计算乳析指数;同时取样测定各组乳液的平均粒度和PDI,每个条件重复实验3 次,取平均值。

1.3.5 壳聚糖W/O型乳状液特性评价

1.3.5.1 乳状液平均粒径和PDI的测定采用Zetasizer Nano-ZS90激光纳米粒度分析仪测定壳聚糖W/O型乳液的平均粒径和PDI。测试前,为了降低多重光散射效应,将乳液预先用棕榈油稀释40 倍,然后将稀释后的乳液倒入1 cm的聚苯乙烯池比色皿中,再把比色皿放入粒度分析仪中进行测量,测定条件如下:测定温度25 ℃,平衡时间2 min,散射角90o,折光率1.47,每个样品平行测定3 次,取平均值。

1.3.5.2 乳液的微观显微结构观察

移取新鲜乳液样品,滴加适量与MC-D31OU高清数字光学显微摄像仪配套使用的载玻片上,并将载玻片正置于显微镜的载物台上,随后调整高清数字摄像仪放大至100 倍,观察乳液的内部显微结构,照片可从与电脑连接的数字图像处理软件获得。

1.3.5.3 乳析稳定性的测定

参考Moschakis等[23]方法。取15 mL待测乳液置于具塞比色管中,将比色管用玻璃塞密封,并分别置于25 ℃和50 ℃贮存,每隔2 h进行乳液乳析指数的测定并记录,乳析稳定性通常采用乳析指数(creaming index,CI)表示,如式(1)表示:

式中:HS为乳清层的高度/cm;HT为比色管中乳液的高度/cm。

1.4 数据分析

2 结果与分析

2.1 单因素试验结果

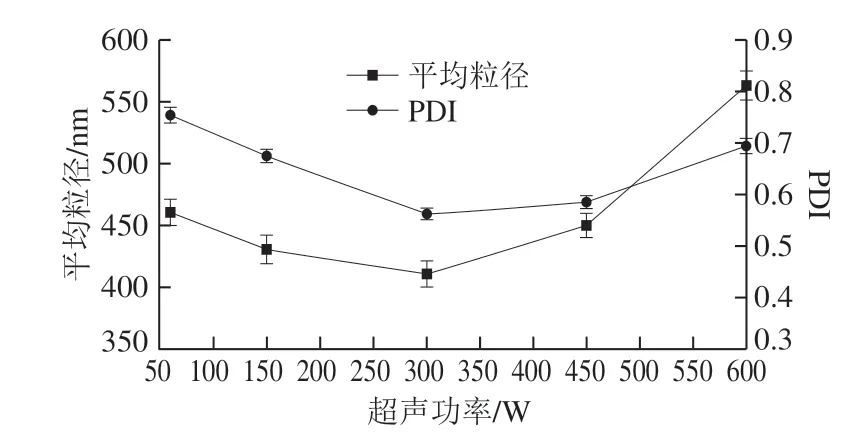

2.1.1 超声功率对乳状液平均粒径及PDI的影响

图1 超声功率对乳液平均粒径及PDI的影响Fig. 1 Effect of ultrasonic power on mean particle size and PDI of emulsions

在微观层面上,乳液中分散相水滴粒径的大小及其分布与该乳液的稳定性密切相关[20,22]。固定超声时间10 min、壳聚糖质量浓度10 g/L、内水相质量分数10%、油相中Span-80用量5%,考察超声功率对乳液平均粒径和PDI的影响。由图1可知,随着超声功率的增大,乳液的平均粒径和PDI均呈先降低后增大的趋势,且当功率增至300 W时二者均降至最低值。这主要是由于超声功率较低时,超声波的空化效应、机械剪切强度较低,大液滴不足以破碎成小液滴,粒度分布不够完全;随着超声功率增大,空化效应增强,乳滴的平均粒径减小,分布趋于均匀,PDI降低;但当超声功率过高时,超声波能量密度过大,且只有小部分能量用于空化和机械效应,大部分以热能的形式使乳液温度升高[24],促使乳液黏度降低,Span-80在水/油界面吸附量减少,界面张力增大,并加剧了乳滴间的布朗运动而易产生絮凝或聚结[25],因而乳液粒度增大,分布变宽,PDI增大,即“过处理”效应[24,26]。这一结果与Kentish[24]、陈冬[26]和Desrumaux[25]等的研究结果一致。综合两方面因素,超声功率以150~450 W为宜。

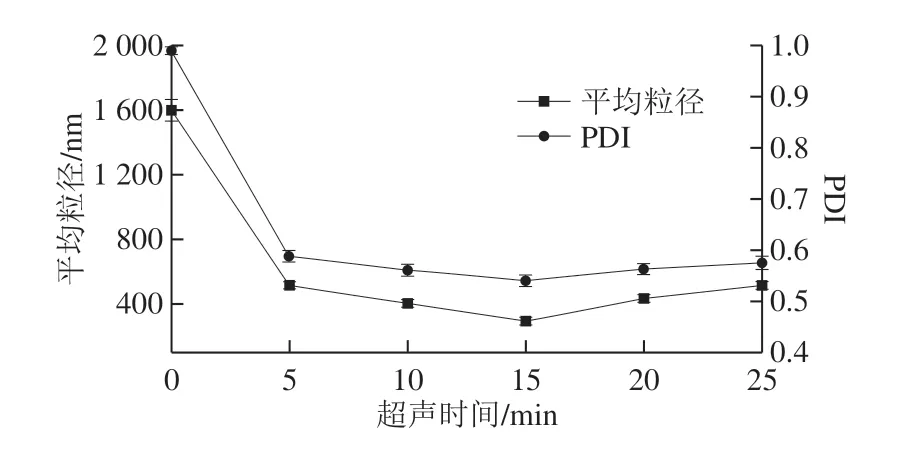

2.1.2 超声时间对乳状液平均粒径及PDI的影响

图2 超声时间对乳液平均粒径及PDI的影响Fig. 2 Effect of ultrasonic time on mean particle size and PDI of emulsions

固定超声功率300 W、壳聚糖质量浓度10 g/L、内水相质量分数10%、油相中Span-80用量5%,考察超声时间对乳液平均粒径和PDI的影响。由图2可知,超声乳化开始时,乳液粒径和PDI随超声时间的延长迅速降低,并在15 min时降至最低值,然后呈略微增大的趋势。这一方面由于超声产生的空化效应能强化传质过程,促进了表面活性剂、棕榈油和壳聚糖溶液三者间的混合,加速降低了油-水相间的界面张力[17];另一方面由于乳液在超声空化和机械剪切效应的持续作用下,大液滴不断被破裂成小液滴,因而粒径更小,且分布更均匀的小液滴数量不断增加。但当超声时间过长时,液滴间的碰撞概率增加,易发生聚结现象,因而乳液粒度略微增大,分布变宽[27]。因此,超声时间以15 min为宜。

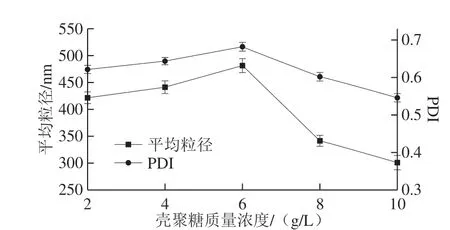

2.1.3 壳聚糖质量浓度对乳状液平均粒径及PDI的影响

固定超声功率300 W、超声时间15 min、内水相质量分数10%、油相中Span-80用量为5%,考察壳聚糖质量浓度对乳液平均粒径和PDI的影响。由图3可知,增大壳聚糖浓度,乳液的粒径和PDI均呈缓慢增大趋势,但当质量浓度增大至6.0 g/L后,二者呈陡然降低趋势。这一方面由于随着分散水相中的壳聚糖含量增多,水相的密度呈缓慢增大趋势,对乳液体系的稳定性不利,在超声作用下易发生液滴间的聚结现象;另一方面由于壳聚糖溶液属于非牛顿假塑性液体,当其质量浓度从6.0 g/L分别增大至8.0、10.0 g/L时,其溶液黏度从0.37 Pa·s分别陡然增大至1.74、1.92 Pa·s[28],这既增大了液滴间扩散聚结的传质阻力,又增强了在相同超声强度下高黏度体系内的剪切作用力,利于内水相的进一步分散,从而乳液的平均粒度降低,且更均匀,稳定性得到提高。朱旻鹏等[21]也发现当乳液中的分散相淀粉水溶液质量分数升高至12%时,乳液稳定性降低,但继续增大淀粉质量分数,乳液的稳定性反而升高。因此,选取壳聚糖质量浓度10.0 g/L为宜。

图3 壳聚糖质量浓度对乳液平均粒径及PDI的影响Fig. 3 Effect of chitosan concentration on mean particle size and PDI of emulsions

2.1.4 内水相质量分数对乳状液平均粒径及PDI的影响

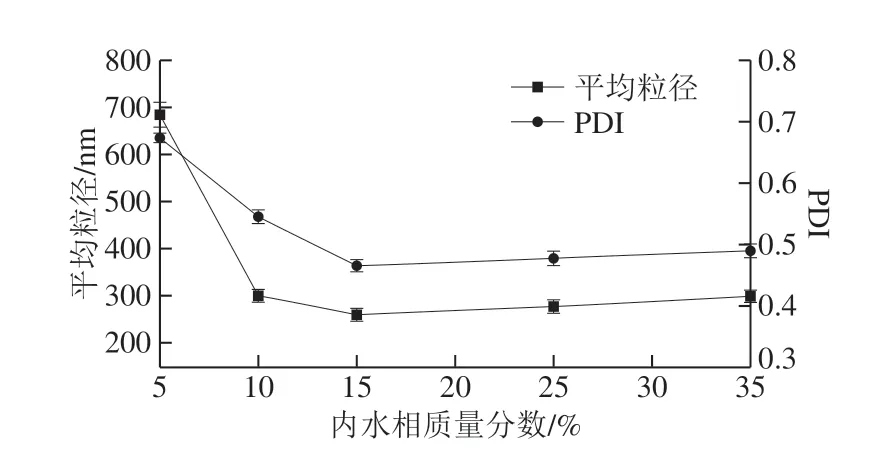

图4 内水相质量分数对乳液平均粒径及PDI的影响Fig. 4 Effect of inner water phase content on mean particle size and PDI of emulsions

固定超声功率300 W、超声时间15 min、壳聚糖质量浓度10 g/L、Span-80用量5%,考察内水相质量分数对乳液平均粒径和PDI的影响。由图4可知,乳液的平均粒径和PDI随内水相质量分数的增大呈先减小后增大的趋势,且当内水相质量分数为5%~15%时下降较为显著。这主要是由于当内水相质量分数低时,增大内水相质量分数,超声空化效应随之增大,因而小液滴不断生成,同时乳状液的黏度也随之增大,因而乳滴间的自由度减小,乳滴间难以相互靠近而发生聚结[20];而当内水相质量分数过高时,乳滴之间靠得过近,乳滴间的油层变薄,聚结或奥氏熟化现象很容易发生,因而乳液粒径及PDI又缓慢增大,这一现象与Wardhono[20]、Clausse[29]等的研究结果一致。此外,实验发现,当内水相质量分数达到25%时,实验结束后5~6 min烧杯底部有“絮凝”水出现,而当内水相质量分数达到35%时,实验结束时烧杯底部已经出现了“絮凝”水。因此,内水相质量分数选取10%~20%为宜。

2.1.5 Span-80用量对乳状液平均粒径及PDI的影响

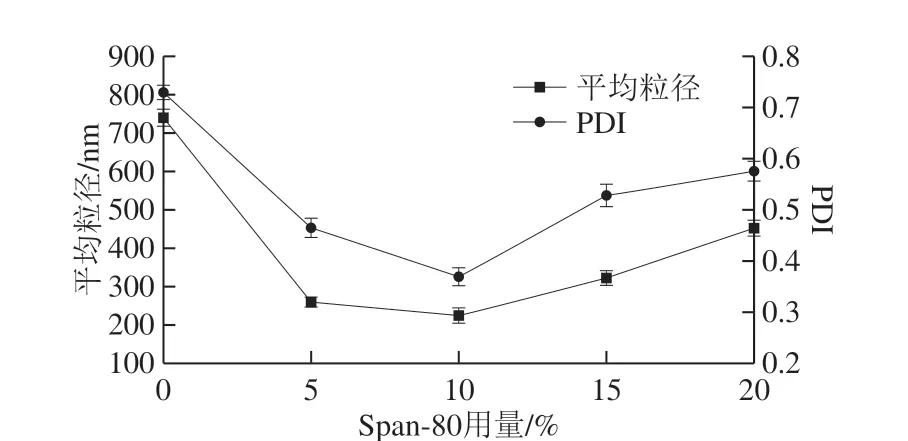

图5 Span-80用量对乳液平均粒径及PDI的影响Fig. 5 Effect of Span-80 concentration on mean particle size and PDI of emulsions

固定超声功率300 W、超声时间15 min、壳聚糖质量浓度10 g/L、内水相质量分数15%,考察油相中Span-80用量对乳液平均粒径和PDI的影响。由图5可知,随着油相中Span-80用量增大,乳液的平均粒径和PDI呈先降低后增大的趋势,且当Span-80用量增至10%时乳液粒径和PDI降至最低。这主要是由于乳化剂用量加大,其在相界面上排列越紧密,促使棕榈油相和分散水相间的界面张力减小,形成的界面膜强度越大,对分散液滴保护作用越强,液滴间的聚结现象更难发生[20],从而乳液的粒度减小,分布更均匀,PDI减小;但当乳化剂添加过量时,由于多余的乳化剂相互作用,液滴分散的自由空间相对降低,造成乳液微粒的聚结或絮凝[30],因而乳液的粒径增大,均一性变差,PDI增大。这一趋势和陈冬[26]、Jafari[31]等的研究结果一致。因此,Span-80用量以5%~15%为宜。

2.2 响应面优化试验结果

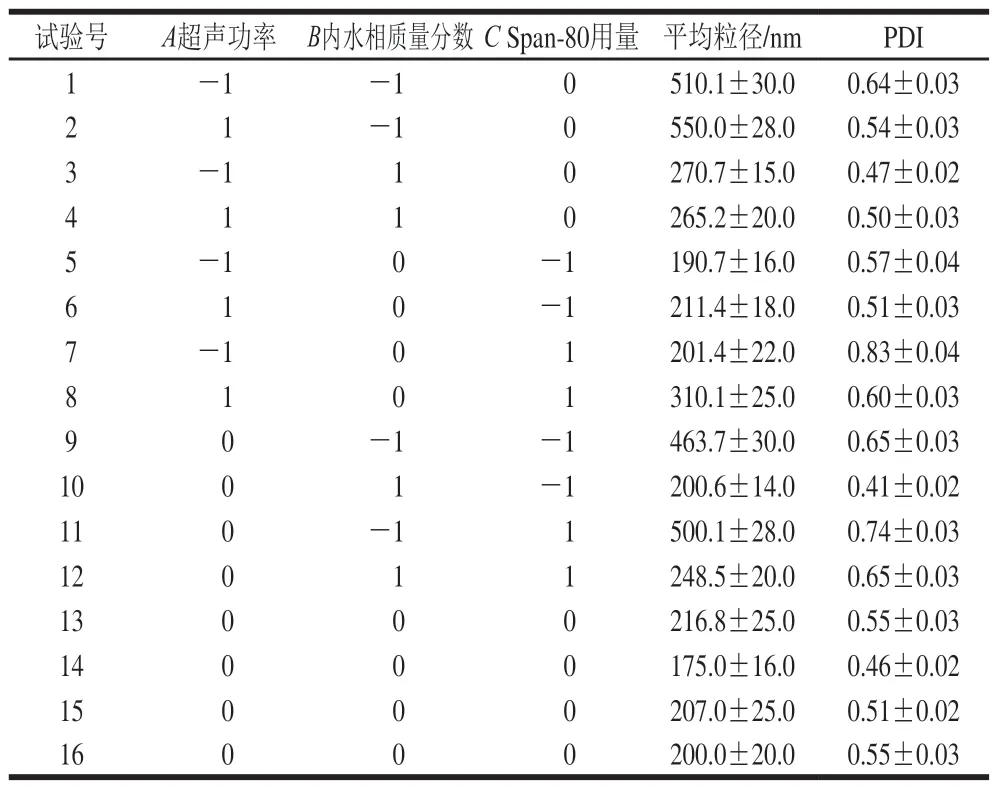

表2 响应面试验设计及结果Table 2 Experimental design and results for response surface analysis

根据单因素试验结果,利用响应面法,采用FCCD试验设计模型,以超声功率(A)、内水相质量分数(B)、Span-80用量(C)为响应因素,以平均粒径(Y1)及PDI(Y2)为响应值,试验设计方案及结果见表2。

运用Design-Expert 8.0.6软件,对表2数据进行二次多元回归拟合分析,获得响应值与自变量的逻辑关系为:Y1=1 208.90-1.06A-153.97B-0.01C-0.02AB+0.03AC+0.12BC+1.75×10-3A2+6.57B2-0.25C2;Y2=1.21-8.40×10-4A-0.05B-0.06C+4.33×10-5AB-5.67×10-5AC+1.50×10-3BC+1.12×10-6A2+4.10×10-4B2+4.01×10-3C2。

表3 平均粒径二次回归方程方差分析结果Table 3 Analysis of variance of regression equation for mean particle size

表4 PDI二次回归方程方差分析结果Table 4 Analysis of variance of regression equation for PDI

由表3和表4可知,Y1和Y2方程的回归模型P<0.01,表明二者的回归模型达到极显著水平;二者的失拟项P>0.05,影响不显著,说明二者的回归模型有效,可靠性较高。因此,可以应用Y1和Y2两个回归方程描述各响应因素与2 个响应值之间的关系,以确定各因素对响应值影响的显著性。由表3和图6可看出,响应值为平均粒径的模型,各响应因素影响程度依次是:B>C>A,内水相质量分数对乳液平均粒径的影响最大;响应值为PDI的模型,各响应因素影响程度依次为:C>B>A,Span-80用量对乳液粒度大小分布PDI的影响最大。各因素交互作用对2 个响应值的影响见图6。

图6 各因素交互作用对乳液平均粒径和PDI的影响Fig. 6 Response surface plots for the interactive effects of variables on mean particle size and PDI of emulsions

根据所得到的响应面模型,通过Design-Expert 8.0.6软件分析可得到乳液的最佳超声协助制备条件为超声功率295.1 W、内水相质量分数13.3%、油相中Span-80用量6.4%,此时预测的乳液平均粒径为158.2 nm,PDI为0.44。考虑到实际可操作性,上述工艺参数调整为超声功率300 W、内水相质量分数13%、Span-80用量6%,在此条件下进行3 组平行实验验证,得到的乳液平均粒径为(156.1±20.0)nm,PDI为(0.43±0.03),与理论预测值较接近。由此可见,以乳液平均粒径及PDI为指标,采用响应面模型对壳聚糖W/O型乳状液的超声协助制备工艺条件进行优化是行之有效的。

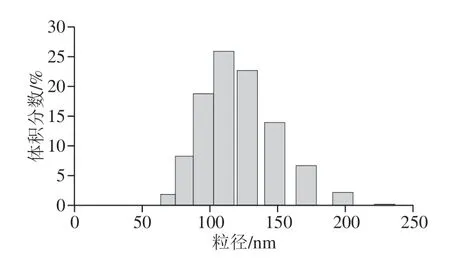

2.3 典型的乳液粒径及其分布

由图7可知,乳液粒径较小,呈单峰分布,且分布范围较窄,整体分布范围在70.9~229.3 nm之间。其中,110.0 nm的乳液所占体积分数最大为25.8%,127.5 nm和95.1 nm的乳液所占体积分数分别为22.6%和18.7%,198.0 nm和229.3 nm的乳液所占体积分数分别为2.1%和0.3%。这与实验所得的乳液平均粒径(156.1±20.0)nm及PDI(0.43±0.03)数值一致。

图7 乳液典型粒径分布图Fig. 7 Typical particle size distribution of the optimized emulsion

2.4 乳液稳定性实验结果

2.4.1 乳液稳定性分析

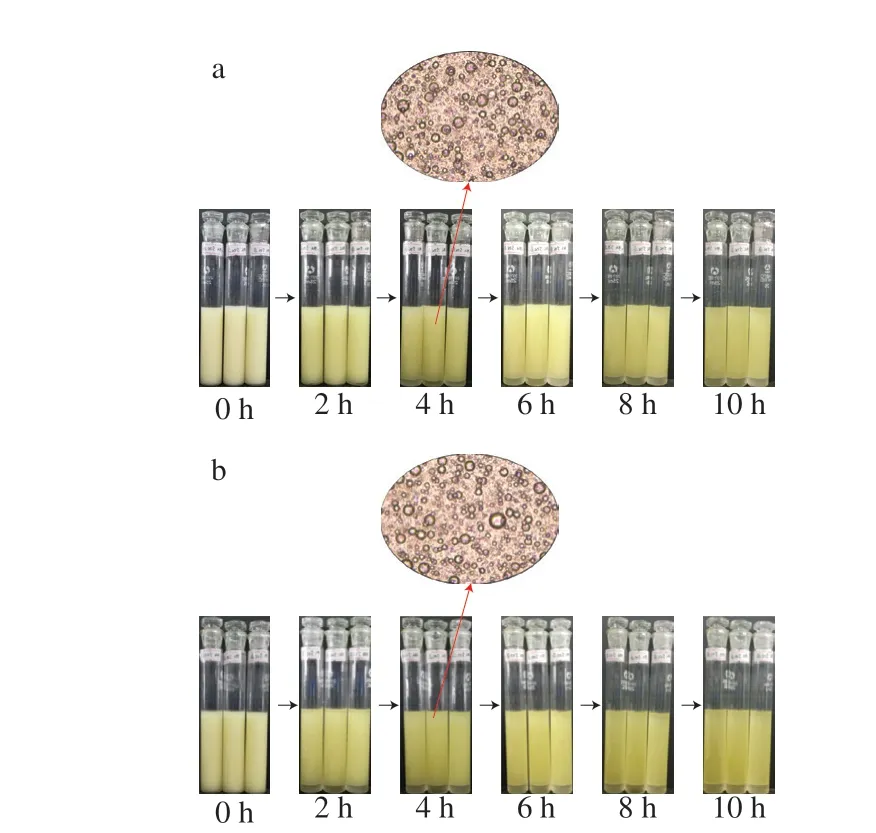

W/O型乳液的性能与其稳定性密切相关[1-2]。为了观察负载高分子壳聚糖的W/O型乳液稳定性,在超声优化条件下制备壳聚糖W/O型乳状液,并观测其在不同温度(25、50 ℃)的CI、平均粒径及PDI随贮存时间的变化情况。如图8a和9所示,2 种贮存温度下的样品CI变化趋势一致,且随贮存时间的延长,乳液CI值均不断增大,6 h后基本稳定。此外,当贮存时间为2 h时,25 ℃贮存的乳液没有出现明显的分层现象,表现出较好的稳定性,而50 ℃贮存的乳液稳定性急剧下降,出现了明显的水层,此时乳液的CI值分别为0.6%和7.0%。这一结果说明在以棕榈油为连续油相制备负载高分子壳聚糖溶液的W/O乳液,室温条件下更有利于该乳液的贮存,这可能是由于温度较高时布朗运动加快,乳滴之间的碰撞概率增大,导致乳滴间易发生絮凝或聚结,造成乳液沉降现象易于发生并形成分层。

图8 不同贮存温度下乳层析指数(a)、乳液粒径(b)和PDI(c)随时间变化图Fig. 8 Variations in creaming index (a), mean particle size (b) and PDI (c)of the optimized emulsion during storage at different temperatures

如图8b、c所示,在整个贮存期10 h内,乳液的平均粒径、PDI和CI的变化趋势相似,均随贮存时间的延长呈不断增大趋势;且贮存温度50 ℃的乳液平均粒径和PDI整体大于25 ℃的乳液平均粒径和PDI,这一结果和50 ℃的乳液CI整体高于25 ℃的乳液CI(图8a)一致;此外,取2 种温度下贮存4 h的上层乳液分别进行显微观察,结果如图9所示,相比于50 ℃贮存的乳液,25 ℃贮存的乳液平均粒度较小为225.6 nm,且分布较为均一,PDI为0.58,而50 ℃贮存的乳液平均粒度和PDI分别为255.3 nm和0.61。以上结果说明乳液粒度增大,乳液不均匀性分布加剧,乳液的CI值增大,不利于乳液的稳定。

图9 25 ℃(a)及50 ℃(b)乳液的稳定性及内部结构光学显微镜图Fig. 9 Stability and micro-morphology of the optimized emulsion at 25 (a) and 50 ℃ (b)

2.4.2 乳液的失稳机制

图10 25 ℃和50 ℃条件下乳液的不稳定性评估Fig. 10 Evaluation of emulsion instability at 25 and 50 ℃

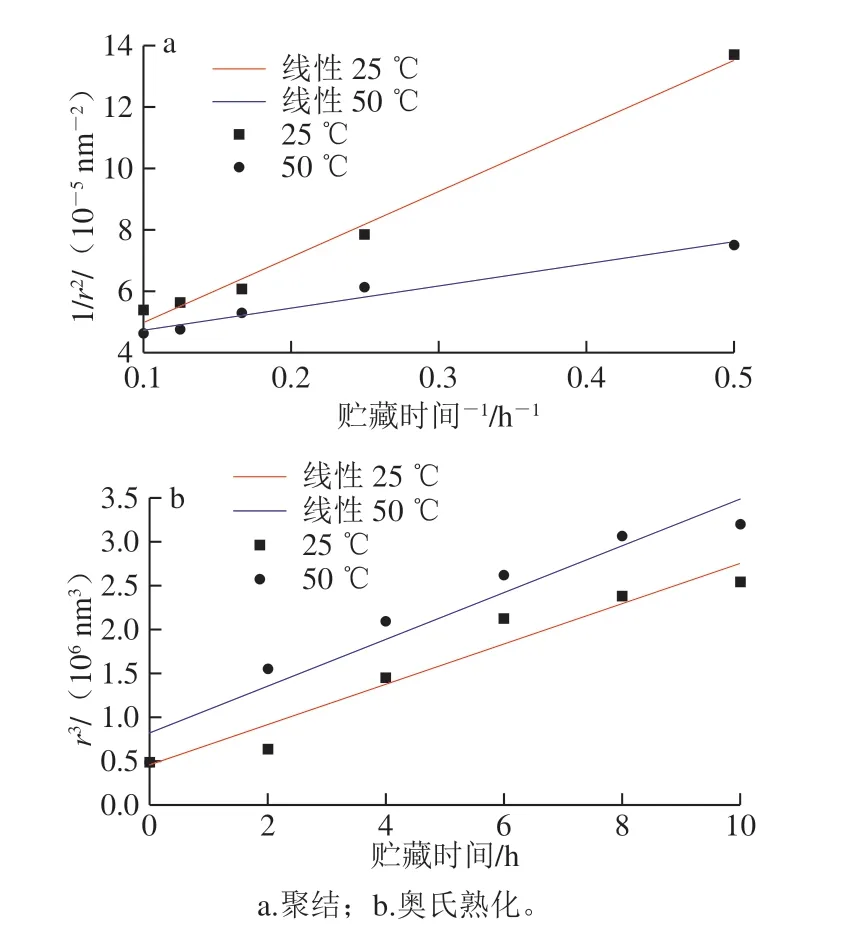

乳液液滴长大的过程主要有聚结和奥氏熟化2 种形式[32]。为进一步分析壳聚糖W/O型乳状液的不稳定性原因,现将乳液的粒径随贮存时间的变化分别按式(2)和(3)进行拟合[32]:

式中:r为贮存时间t时乳滴的平均半径;r0为液滴初始半径;ω为液滴表面受破坏频率。由式(2)可知:如果聚结是造成乳液不稳定的主要机制,那么1/r2-t-1的函数关系将呈线性。根据Lifshitz-Slezov-Wagner(LSW)理论[22],奥氏熟化速率ω可由式(3)表示:

式中:C∞为无限大液滴在体相中的溶解度;γ为界面张力;Vm为分散相的摩尔体积;D为分散相在连续相中的扩散系数;ρ为分散相密度;R为气体常数;T为绝对温度。由式(3)可知:如果奥氏熟化是造成乳液不稳定的主要机制,那么r3-t的函数关系将呈线性。

图10为25 ℃和50 ℃的乳液粒径按上述两种方式拟合得到的1/r2-t-1和r3-t关系图。拟合得到的2 个函数关系均呈明显的线性,这说明聚结和奥氏熟化均是造成壳聚糖W/O型乳状液不稳定的原因。其中,在1/r2-t-1的函数关系中,25 ℃时拟合优度R2为0.991,50 ℃时拟合优度R2为0.972;在r3-t的函数关系中,25 ℃时拟合优度R2为0.930,50 ℃时拟合优度R2为0.901,1/r2-t-1函数的拟合效果明显优于函数r3-t,这一结果说明在2 种失稳机制中,聚结是造成负载假塑性多糖壳聚糖溶液的W/O型乳状液失稳的主要原因。

3 结 论

本实验针对目前W/O乳液主要以水或小分子水溶性物的牛顿型液体为分散相这一缺陷,采用超声协助制备负载假塑性大分子多糖壳聚糖溶液的W/O型乳液,并对制备工艺进行优化,同时考察该类型乳液的长期贮存稳定性。研究结果发现:内水相含量和Span-80用量分别是影响乳液粒径大小和粒度分布PDI的关键因素,且超声功率对乳液的粒度及其分布存在过处理现象。利用响应面优化法确定的最佳工艺条件为:超声功率300 W、超声时间15 min、内水相质量分数13%、Span-80用量6%。在此工艺条件下制备的样品平均粒径最小为(156.1±20.0)nm,PDI为(0.43±0.03)。稳定性实验及乳液内部显微结构分析表明,25 ℃贮存的乳液表现出相当好的稳定性,2 h的乳层析指数为0.6%,而50 ℃贮存的乳液稳定性急剧下降,且2 h后的乳析指数达7.0%;乳液粒度及其不均匀分布增大,不利于乳液的稳定性,同时聚结是造成壳聚糖W/O型乳液失稳的主要机制。