旋转式压力交换器流体能量损失研究*

2021-01-20霍慕杰别海燕林子昕安维中郝宗睿

霍慕杰, 别海燕**, 林子昕, 安维中, 郝宗睿

(1.中国海洋大学化学化工学院,山东 青岛 266100; 2.山东省科学院海洋仪器仪表研究所,山东 青岛 266001)

随着社会发展,淡水资源紧缺而制约经济进步的问题逐步凸显[1-2],反渗透工艺因为原理简单,操作方便,所用设备少,成为海水淡化领域应用最广泛的工艺途径。在反渗透海水淡化(Seawater Reverse Osmosis, 以下简写为SWRO)工艺中,海水经过膜组件后分成低压淡水和高压浓盐水,高压浓盐水压力近似等于高压泵出口海水压力,流量约为高压泵流量的60%,存在大量的高压余能[3-5]。有研究表明,SWRO中淡水生产的主要成本是能耗[6],因此需要对浓盐水高压余能进行有效回收利用以降低成本。旋转式压力交换器利用正位移原理实现浓盐水高压余能回收,能量回收效率达95%以上[7]。由于旋转式压力交换器结构紧凑,操作简单,能量回收效率高以及流体连续性好等特点[8],成为SWRO领域回收方面应用最广的设备[9],也是SWRO能量回收设备方面的研究热点。

旋转式压力交换器具有较高的能量回收效率,周一卉等[10]通过实验探索装置密封性对能量损失的影响,证明端面间隙过大而导致的密封性下降会使装置失去能量回收功能;陈志华等[11]通过数值模拟探索结构与操作参数对旋转式压力交换器性能的影响,表明装置运行中孔道与端盘存在的动静干涉导致流体压力出现损耗,从而降低能量回收效率。目前没有关于转子结构对能量回收效率影响的研究报道,而设备运行过程中转子内部流体能量损失规律为转子结构的优化提供理论依据。

本文以外驱式旋转压力交换器为研究对象,湍流耗散率为流体内部能量损失参考指标,通过建立模型,采用数值模拟方法探究旋转式压力交换器流体能量损失规律,为外驱式旋转压力交换器的改型以提高运行性能提供理论依据。

1 物理模型及工作原理

本文研究的对象是外驱式旋转压力交换器,装置转子轴向长度150 mm,均布12个流通孔道,转子与套筒、端盘与转子之间间隙很小,为了简化模型,忽略装置配合间隙的影响。装置几何模型及尺寸如图1所示。

为方便研究,以孔道进出口中心点构成的圆柱面建立中心截面,将装置模型沿轴线展开成二维平面图并对转子孔道进行如图2所示编号。运行过程中,转子孔道依次经过低压区、低压密封区、高压区、高压密封区。在低压区,即图中2#~4#位置,低压海水进入转子孔道,同时将孔道内泄压后的浓盐水排出;进入低压密封区,即图中5#~7#位置,孔道内流体与外界没有物质及能量交换;孔道转入高压区,即图中8#~10#位置,高压浓盐水进入转子孔道,同时与孔道内的海水接触并加压;在高压密封区,即图中11#~1#位置,孔道内流体与外界没有物质及能量交换,装置运行以此循环,实现高压浓盐水压能回收。

图1 装置几何模型及尺寸示意图

图2 沿转子轴方向截面展开图

2 数值模拟

2.1 网格建立及无关性检验

装置流体流通区域为模拟计算区域,模型采用单向影射方法生成结构化网格,固体壁面区域采用边界层网格技术进行网格加密,合理的网格数量不仅计算精度高,且占据计算机资源少,对网格进行无关性检验,将旋转式压力交换器分别划分网格数量为147 840、336 856、892 010的模型,计算结果与网格数量无关。为保证计算速度和计算精度,综合考虑,选择网格数量为147 840的模型完成数值模拟计算。

2.2 控制方程

根据装置运行过程的实际情况引入以下三条假设:

(1)计算流体为液态,压力交换过程体积变化小,假定流体不可压缩。

(2)流体热容高,传热系数大。运行过程中,流体流速高,无滞留现象,温度差可忽略,传热对计算结果影响小,可假定流体间无热量传递。

(3)计算流体黏度小,忽略粘性耗散。

其连续性方程如下:

(1)

动量方程表示如下:

p+

(2)

应力张量公式如下:

(3)

装置运行过程中,内部流体处于完全湍流状态,因此选择k-ε模型,该模型采用湍流脉动动能方程和湍流耗散方程进行求解。湍流脉动动能方程、湍流耗散方程、粘性系数方程如下:

(4)

(5)

(6)

相关参数取值如下:

σk=1.0,σε=1.3,c1=1.44,c2=1.92,cμ=0.09。

式中:k为流体的传热系数,W/(m2·℃);t表示时间,s;u为速度矢量,m/s。

由于流道内存在两种浓度液体的掺混过程,因此采用物质传输混合模型,通过组分输运方程对模型求解。

2.3 边界条件及初始条件

采用物质传输混合模型对建立的数学模型计算求解,过程基于压力基求解器,选择瞬态模拟,压力项为标准格式,不考虑重力影响,压力-速度耦合选择SIMPLE算法。边界条件采用速度入口和压力出口,新鲜海水质量分数设为3.5%,高压浓海水质量分数设为6%,水力直径40.56 mm,处理量设置为8 m3/h,转速900 r·min-1。主要边界条件设置如表1所示。

表1 流体初始条件及边界参数

3 结果分析与讨论

湍流动能耗散率是描述湍流动能转化为分子热运动动能速率的指标,用来衡量湍流动能损耗的快慢,本文以湍流动能耗散率为指标探究装置运行过程中的流体能量损失规律,孔道编号如图3所示。分别对低压区、低压密封区、高压区、高压密封区流体的湍流动能耗散率所呈现规律讨论分析。

图3 转子各区域孔道编号示意图

设备运行中,海水进入低压区对应孔道,将孔道内泄压浓盐水排出。在所研究状态下,低压区流体的湍流耗散率情况如图4所示。可以看出,在MN区域,3#孔道内流体的湍流耗散率最低,4#孔道内的最大,且4#孔道内流体在MN区域的湍流耗散率相对其他区域较大;OP区域2#、3#孔道内流体的湍流耗散率相对其他区域较大,2#孔道内流体湍流耗散率随着与P点距离的减小呈先升高后降低的趋势,3#、4#呈上升趋势,2#、3#、4#湍流耗散率最大值依次降低,且最大值出现的位置与P点的距离依次减小,如图4中A、B、C三点所示。说明随着转子转动,低压区进口附近流体能量损失先降低后升高,低压区出口附近流体能量损失逐渐降低,能量损失最大的位置向低压出口移动。

图4 2、3和4号孔道流体湍流耗散率

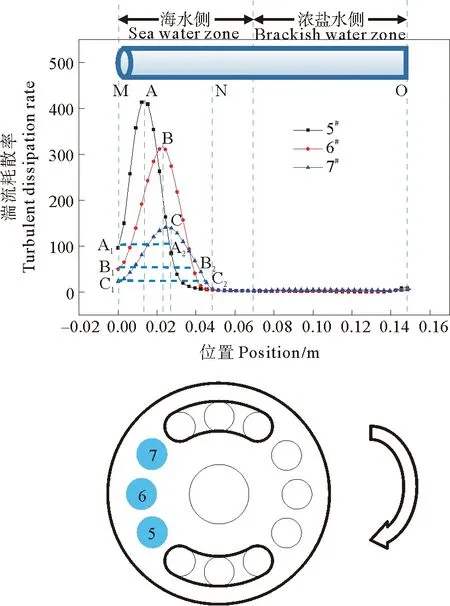

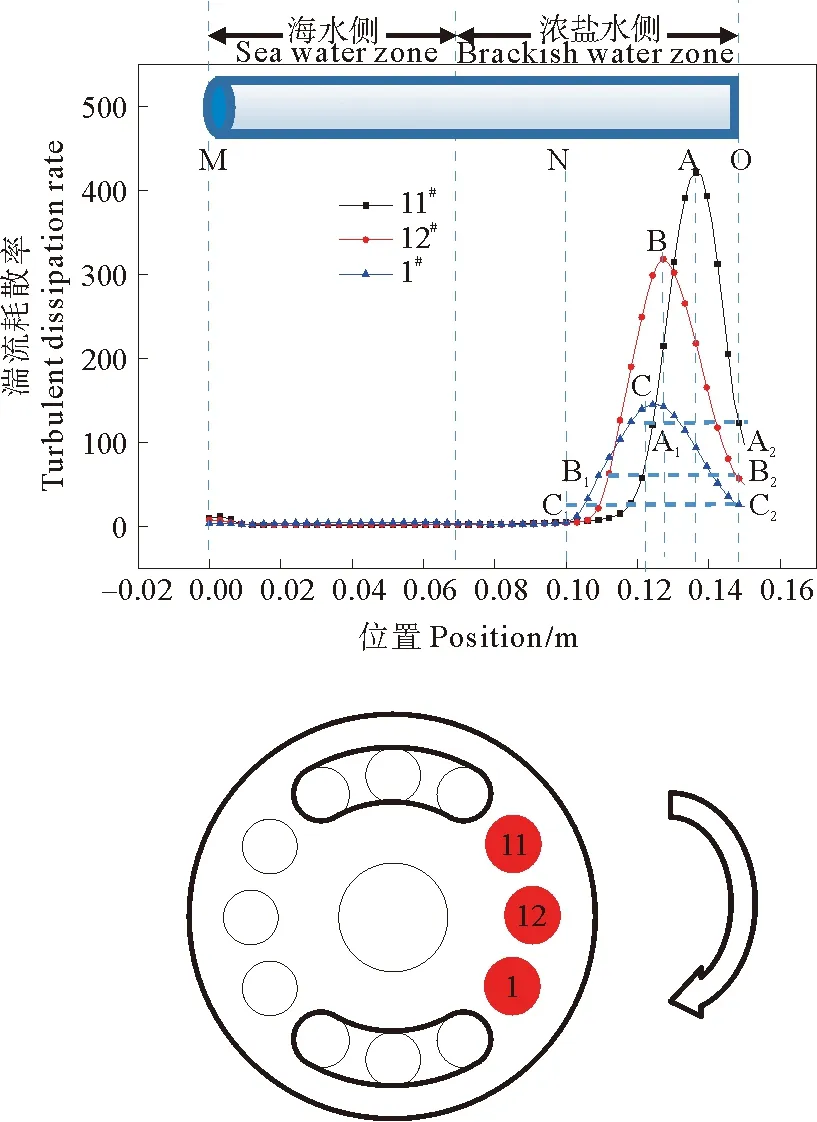

低压密封区孔道内流体不与外界产生物质及能量的交换,图5为低压密封区孔道内流体的湍流耗散率情况。MN区域,5#、6#、7#孔道内流体的湍流耗散率随着与M点距离的增加呈先上升后下降的趋势,湍流耗散率最大值依次降低,最大值位置与M点的距离依次增大,如图5中A、B、C三点所示;在海水侧,5#、6#、7#孔道内流体的湍流耗散率分散程度依次增大,图中表现为A1A2 图5 5、6和7号孔道流体湍流耗散率 在高压区,高压浓盐水进入转子孔道,与孔道内的海水直接接触实现压力交换。图6显示了高压区孔道内流体的湍流耗散率情况,MN区域,8#、9#、10#孔道内流体的湍流耗散率相对其他区域较大,9#、10#孔道内流体的湍流耗散率随着与M点距离的增大而降低,8#孔道内的呈先上升后降低的趋势,8#、9#、10#孔道内流体的湍流耗散率最大值依次降低,且最大值出现的位置与M点的距离依次降低,如图6中A、B、C三点所示;NO区域8#、9#、10#孔道内流体的湍流耗散率基本相同,都近似为0;OD区域8#、9#孔道内流体的湍流耗散率大致相同,10#孔道内流体的湍流耗散率较大,图6中E、D点所示。这说明高压区流体在随着转子转动的过程中,出口附近流体能量损失逐渐下降,能量损失最大的位置向出口移动;进口附近流体能量损失逐渐增大。 图6 8、9和10号孔道流体湍流耗散率 对于高压密封区,流体的湍流耗散率情况如图7所示,在MN区域,1#、11#、12#孔道内流体的湍流耗散率基本相同且接近于0;NO区域11#、12#、1#孔道内流体的湍流耗散率较其他区域大,随着与O点距离的减小呈先升高后降低的趋势,湍流耗散率存在最大值,且最大值依次降低,最大值所在位置与O点距离依次增大,如图7中A、B、C点所示;11#、12#、1#孔道内流体的湍流耗散率分散程度依次增大,图中表现为A1A2 图7 11、12和1号孔道流体湍流耗散率 综上所述,装置运行过程中,刚进入低压区的转子孔道,流体能量损失主要发生在浓盐水侧,随后浓盐水侧能量损失逐渐降低,损失位置向低压出口移动,而海水侧能量损失开始升高;转入低压密封区时,流体能量损失集中在海水侧,损失范围逐渐向浓盐水侧扩散;进入高压区后,流体能量损失主要发生在海水侧,位置逐渐向高压区出口移动,浓盐水侧流体能量损失逐渐升高;当转子转入高压密封区时,流体能量损失集中在浓盐水侧,且随着转子转动,损失范围逐渐向海水侧扩散。图8为装置运行过程中各个孔道的湍流耗散率情况,图像沿AB轴近似对称。 图8 各个孔道湍流耗散率 本文以外驱式旋转压力交换器为研究对象,湍流耗散率为流体能量损失的参考指标,采用数值模拟方法探究旋转式压力交换器运行过程中的流体能量损失规律,结果表明:随着转子转动,低压区海水侧流体能量损失先降低后升高,浓盐水侧逐渐降低;低压密封区流体能量损失集中在海水侧,损失范围逐渐向浓盐水侧扩散;转入高压区,海水侧流体能量损失逐渐下降,浓盐水侧逐渐升高;高压密封区流体能量损失集中在浓盐水侧,损失范围逐渐向海水侧扩散。研究结果对旋转式压力交换器结构优化具有一定指导意义。

4 结语