汽车内饰件VOC散发规律及控制

2021-01-20任晓康彭宏滕永泉李东强杨平肖宇

任晓康 彭宏 滕永泉 李东强 杨平 肖宇

(广州汽车集团股份有限公司汽车工程研究院,广州511434)

1 前言

随着消费者对于健康座舱要求不断提高,以及国家法规对于乘用车内空气质量的要求越来越严格,对于车企而言,汽车空气质量的改善也必将成为汽车行业新的竞争领域。由于汽车内饰件是车内空气污染的重要来源,控制内饰件VOC 对于汽车内饰件开发将是急迫的挑战[1-2]。汽车内饰造型分件多,制造工艺和材料选型多样,不同工艺及材料的VOC 散发规律均有差异[3],总成零件的VOC受到多种因素的影响。以某车型的门饰板总成为例,从内饰零部件总成、子级件、材料选择3 个维度对零件VOC 控制和改善进行分析和阐述,更加精准地探究不同材料、工艺、子级件与总成零件VOC之间的关系,达到从源头上进行VOC 设计和控制的目的。

2 试验部分

2.1 试样原料

某车型门饰板总成(左前门),门饰板各子级件包括门板本体、PVC(聚氯乙烯表皮)上装、嵌饰板、扶手饰板、地图袋、INS 饰条等,以及内饰件常用的PVC、PU(聚氨酯表皮)、TPO(热塑性聚烯烃弹性体表皮)、针织面料等4 种表皮材料为试验原料,所有零件及表皮均为下线7 天内产品,全程PE薄膜+铝箔纸包装完好。

2.2 主要仪器设备

热脱附:Markes TD-100,英国Markes 公司;

气相色谱质谱(GCMS):Agilent 7890B/5977A,安捷伦科技有限公司;

高效液相色谱仪:1260,安捷伦科技有限公司。

2.3 测试与表征

VOC 测试按照广汽的企业标准QJ/GAC 1550.002-2016《车内非金属材料及零件挥发性有机物和醛酮类物质采样测定方法》进行测试。

3 结果与讨论

3.1 门饰板总成的VOC表现

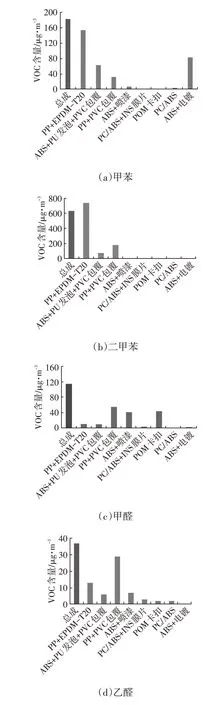

门饰板系统作为内饰零件的典型代表,同时具备多种工艺类型和材料应用,对其进行VOC 研究具有比较重要的意义。图1 通过对多个门饰板总成的VOC 分析(醛类和苯类),发现甲苯、二甲苯、甲醛、乙醛分别是其门饰板系统主要的苯系物和醛系物,在实际的产品开发中需要重点关注。

图1 门饰板总成8种VOC物质对比

3.2 门饰板总成与其子级件的VOC关系

门饰板总成基本囊括了大部分主要的内饰工艺,包括硬塑成型、真空吸附、膜片装饰条、表皮包覆、PU 发泡、电镀、喷涂等,图2 是一典型的门饰板总成的图示。通常主机厂主要考察总成零件和整车的VOC,而没有对子级件VOC 及其与总成VOC的关系进行探究。子级件的VOC 表现影响总成VOC 的最终状态,门饰板子级件根据材料类型可分为PP(聚丙烯)类、ABS(丙烯腈/丁二烯/苯乙烯的三元共聚物)+表皮包覆类、PC(聚碳酸酯)+ABS类、POM(聚甲醛)类,所以分析门板子级件材料与总成之间的VOC 散发关系具有重要意义。

图2 门饰板总成的典型图示

以某车型门饰板为例,分别利用袋子法(1 000 L)测试总成零件和各子级件的VOC。通过表1 和图3可发现,在甲苯、二甲苯、甲醛和乙醛等4 种最主要VOC 散发物方面,根据贡献大小排序为PP 类、ABS+表皮包覆类、PP+表皮包覆类、ABS+喷涂/膜片/电镀。

表1 门总成VOC物质的主要来源

PP 类材料占整个门板总成的60%~70%,其对总成VOC 的影响最大,所以PP 类材料是门饰板总成VOC 管控的关键;其次是包覆类材料,PVC 等表皮材料(特别是表面处理层)含有较多的挥发性小分子导致VOC 含量上升;POM 材料对于甲醛挥发的影响不容忽视,POM 在不稳定的状态下,容易分解或者析出甲醛分子释放到空气中。

3.3 PP类材料VOC控制

根据上文分析可知,门饰板VOC 最主要贡献源是PP 类材料,有效控制PP 类材料的VOC 散发,可以最大程度地改善内饰产品的VOC。对于PP类材料的VOC 管控,可从PP 原材料、生产工艺和生产环境3 方面进行改进,具体措施详见表2。

3.4 ABS+包覆材料VOC控制

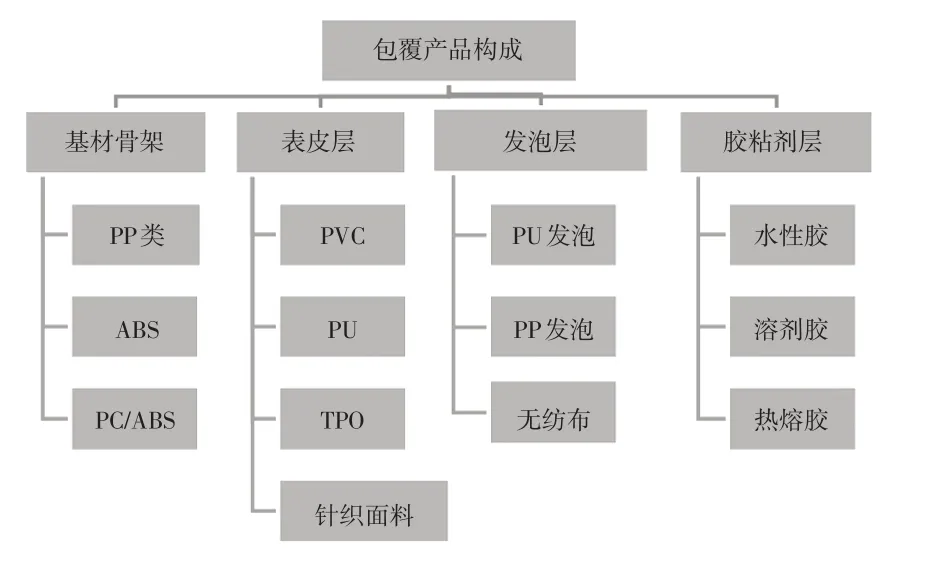

包覆产品一般由多层材料组成,包括基材、表皮层、发泡层以及胶粘剂等,包覆零件的层级构成见图4,每层材料均具有不同的材料选型,导致包覆材料VOC 的源头相对比较复杂。包覆材料作为仅次于PP 类材料的VOC 贡献源,有必要对每种材质的VOC 特性进行解析,以便更好的管控。

图3 门板总成与各子级件的VOC情况对比

3.4.1 ABS 类材料VOC 控制

ABS 类材料具有优异的综合性能,因此广泛应用于汽车内饰。目前主要的ABS 生产工艺包括乳液法和本体法[6]。乳液法具有工艺成熟、易于大规模生产、产品质量好、产品范围宽等特点,可生产各类专用料产品,可根据用户需求调整和设计产品的性能指标;本体法工艺投资低、产率高、能耗低、连续操作、环境污染少,但其生产品种比较窄、操作弹性小。

表2 PP类材料的VOC控制策略

图4 包覆材料的构成和分类

2 种工艺的主要性能差异见表3。由此可见,在一些作为骨架材料或者免喷涂的零件上,可以倾向于选择本体法ABS,更有利于VOC 的管控。

表3 2种ABS工艺的主要性能差异

3.4.2 表皮材料VOC 控制

表皮工艺在内饰领域应用非常丰富,有效提升内饰质感。内饰常见的表皮包括PVC、PU、TPO等,不同表皮的VOC 散发性存在差异,在前期设计和表皮定义时可以针对性的加以考虑。通常而言,表皮VOC 管控一般从原材料、表面处理剂及生产工艺等3 个方面进行入手。

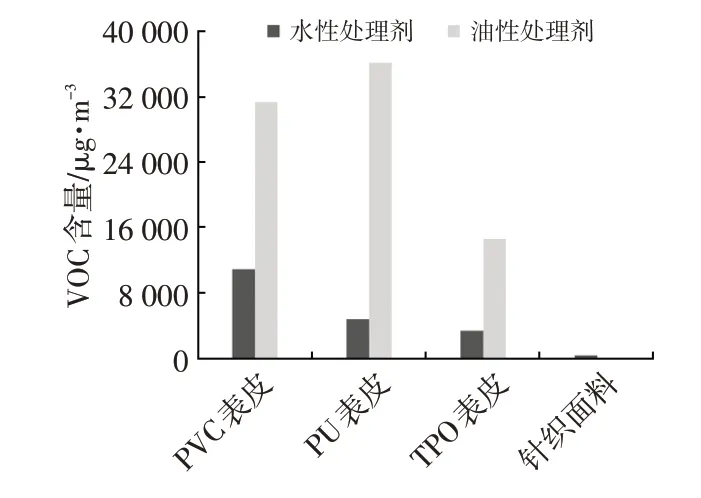

a.原材料方面,常见的表皮原材料包括PVC、PU、TPO、针织面料等,从图5 分析发现,相比于PVC 和PU,TPO 和针织面料的TVOC 含量明显较低,属于相对环保的原材料,目前TPO 表皮在内饰中的应用也越来越多。另外,从原材料本身而言,其中的溶剂等小分子助剂等是表皮材料VOC 散发的主要来源之一,目前一般禁止使用苯类溶剂,以其它相对环保的溶剂(酮类、酯类)代替。

图5 不同表皮(不含发泡层)的TVOC散发情况

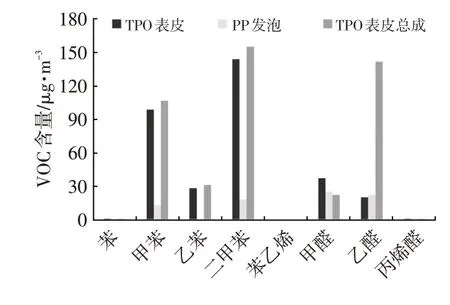

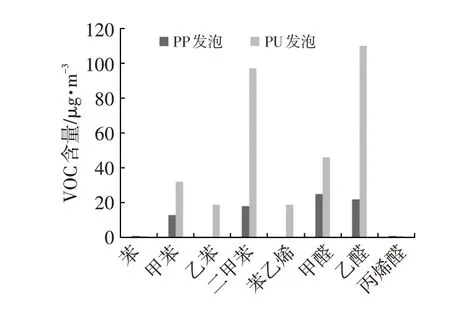

表皮材料一般还需要覆合发泡层,常见的发泡层包括PU 发泡和PP 发泡。以TPO 表皮总成为例,从图6 和图7 可以发现,PP 发泡对于总成VOC的贡献较小,TPO 表皮是其VOC 的主要散发源。另外,PP 发泡的VOC 相比于PU 发泡更小,一方面是由于材料本身特性决定,PP 的VOC 散发小于PU;另一方面是由于品质管控,PP 发泡技术壁垒较高,基本被几家外资企业垄断,质量控制较规范;而PU 发泡技术已经相当成熟,生产厂家多,标准不尽统一,不利于VOC 管控。

图6 各表皮层对TPO表皮总成的VOC贡献量

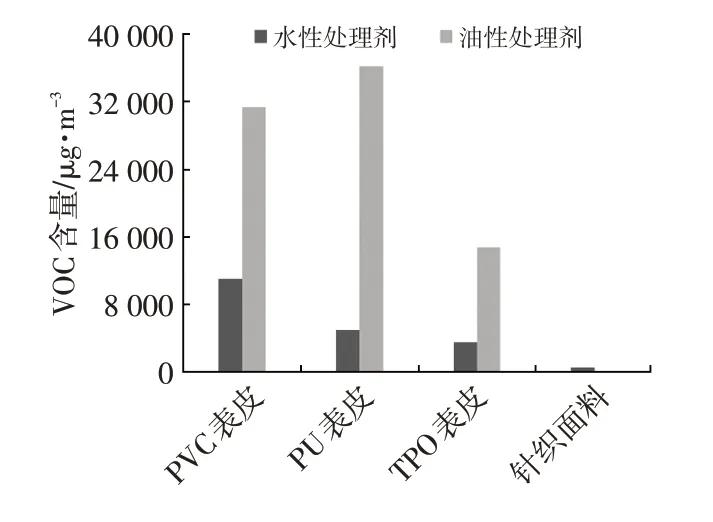

b.一般为了调节表皮光泽度、耐磨性等,表皮表面需要涂布处理剂。表面处理剂一般含有多种溶剂,导致VOC 极易超标。从图8 和图9 可以发现,通过对2 种不同的处理剂的VOC 进行横向对比发现,以水性处理剂代替油性处理剂,表皮的甲苯、乙苯、二甲苯等苯系物含量可相对降低;另外,水性处理剂代替油性处理剂可明显降低TVOC(所有可检出的有机物,沸点在50~250 ℃)含量,TVOC 含量与零件气味等级有着较强的关系,所以应用水性处理剂对于气味性也有明显改善。

图7 PP发泡和PU发泡的VOC对比

图8 表面处理剂对PVC表皮VOC的影响

图9 处理剂类型对TVOC含量影响

c.常规的表皮生产工艺包括涂布法和压延法,图10 是2 种工艺生产的PVC 表皮的VOC 对比,涂布法的VOC 散发值相对较小,推测可能是因为涂布法一般经过多层涂布,多次烘烤工序,最大限度的使VOC 提前挥发。另外,保持较高的加工温度可以有效降低VOC 含量,例如当PVC 和PU 的加工温度超过150 ℃时,能够最大限度的使VOC 提前挥发(五苯三醛的最高沸点146 ℃),减少材料在使用阶段的VOC 含量。

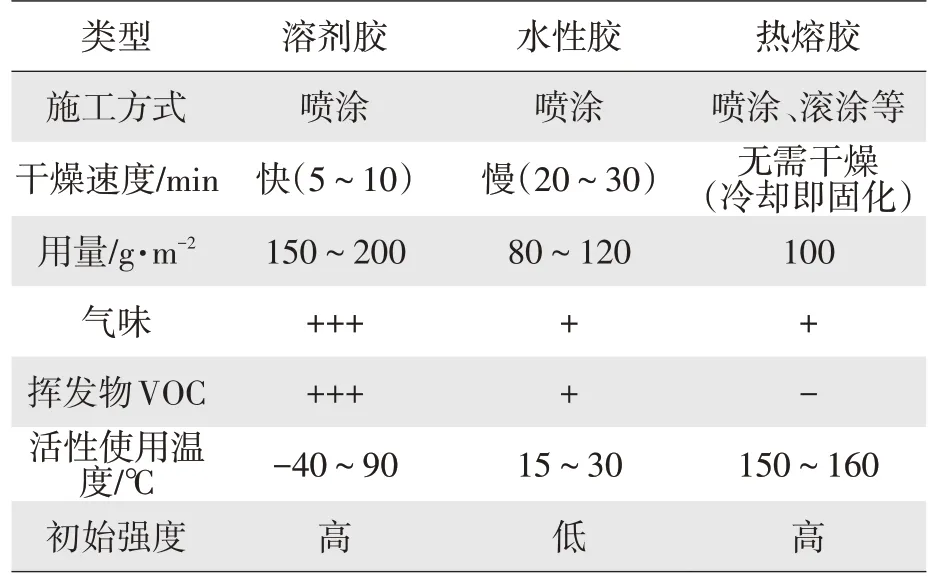

3.4.3 胶粘剂VOC 控制

据统计,目前1台整车的胶粘剂用量大约20 kg,包括内饰用胶粘剂、密封胶、结构胶等。胶粘剂的VOC散发是影响汽车乘员舱空气质量的主要原因之一,主要针对内饰用覆合胶粘剂进行分析,适用于汽车内饰零件的胶粘剂主要有溶剂胶、水性胶和热熔胶3大类,主要对比情况见表4。

图10 生产工艺对VOC的影响

表4 不同胶粘剂的对比

水性胶相比溶剂胶,VOC 含量更低,环保型更好。但相比溶剂胶,水性胶的使用存在一些工艺限制,如工艺温度有特殊要求,在15~30 ℃才能达到激活温度;PP 基材一般需要火焰处理,提高极性;初始粘接力较弱;处理完的样件通常需要养生24~48 h 才能达到最佳粘接效果。

热熔胶是1 种更加环保的胶粘剂,不含溶剂或者其他介质,现阶段受限于成本和设备要求,还未得到广泛应用,只有奔驰宝马等高端车型有少量应用,相信热熔胶在未来汽车内饰的应用会越来越广泛。

4 结论

以门饰板系统为例,对门饰板总成的VOC 含量进行对比研究,发现门饰板系统的主要污染物为甲苯、二甲苯、甲醛、乙醛。通过对门饰板总成及其子级件的VOC 含量进行分析对比发现,PP 类材料、表皮材料、ABS 类材料以及胶粘剂等各种材料在VOC 的表现方面均存在较大的差异,PP 作为用量最大的材料,直接关系到整个总成的VOC 表现;TPO 表皮、针织面料是目前相对环保的表皮类型;在一些非外观的骨架材料方面,本体法ABS 相比于乳液法ABS 具有一定的优势;相比溶剂胶和热熔胶,水性胶是成本和性能综合优势明显的胶粘剂类型。

在内饰前期设计阶段,通过选择相对环保的材料能够达到更加精准控制整体内饰VOC 的目的,而不是完全依赖于后期的整改,这样有利于内饰VOC 由始至终的全流程管控,提升乘员舱的空气质量水平,提高整个内饰的感知水平。