汽车行业涂装车间排放废水中的镍离子去除方法概论

2021-01-20张蕾李娜娜周宪民张洋孙明远田润生

张蕾 李娜娜 周宪民 张洋 孙明远 田润生

(沈阳帕卡濑精有限总公司,沈阳110042)

1 前言

汽车涂装废水由脱脂废水、磷化废水、电泳废水和喷漆废水等组成。由于废水成分复杂,需要分类、分段处理。一般采用物化法结合生化法的处理工艺,物化法一般包括:气浮、混凝沉降。生化法包括:厌氧处理、好氧处理、硝化/反硝化处理。

气浮主要用于去除油脂,而混凝沉降主要是用来去除SS(固体悬浮物)和胶体等直接影响COD(化学需氧量)的物质。而对于磷化废水的处理,很多主机厂经常会把磷化废水和含脱脂成分或其他成分的废液混合处理,导致最终排放废水的镍超标。磷化废水又分为漂洗废水和磷化倒槽废液,含有较高浓度的镍离子。镍是国家严格控制的一类污染物,含镍废水的处理难度要比处理含其它金属废水要大得多,研究汽车涂装废水中除镍的工艺及参数,具有现实意义[1-5]。有关污水处理排放的镍离子的最高允许排放浓度的从综合污水排放标准要求的1.00 mg/L 到某些城市要求的0.05 mg/L,限值日趋严格。

污水中镍离子的去除方法主要有化学沉降法、离子交换法、蒸发浓缩法、吸附法以及膜分离技术等。化学法采用中和沉淀法、重金属捕捉剂沉淀法、铁氧体法处理,优点是处理成本低,运行可靠稳定,适用于处理量大,且高浓度原水的处理,缺点是设备有一定的占地面积;离子交换法采用离子交换树脂、磺化煤方式处理,优点是处理效率高,缺点是不适用于高浓度原水的处理(进水要求:pH>10.0,镍离子<2.5 ppm),当废水中杂离子(钙、镁等)含量高时,树脂老化快,重金属去除能力迅速下降;蒸发浓缩法采用减压蒸馏方式处理,优点是适用于高浓度原水的处理,处理效率高,去除率高,缺点是原水需要预处理,能耗大、处理成本高,需定期清理结垢;吸附法采用新型改性沸石、聚季铵盐聚丙烯酰胺、腐植酸、其它吸附剂(氢氧化镁、粉煤灰)方式处理,优点是处理成本低、设备简单,缺点是重金属去除率低、对离子有选择性;膜分离技术采用反渗透膜技术、电渗析法处理,优点是处理效率高,缺点是原水需要预处理、能耗大、处理成本高。其中,化学沉降法是含镍废水处理常用的基本方法。研究了化学沉降法处理汽车涂装废水中镍的工艺参数,为汽车涂装废水中镍的达标排放提供保证。

2 试验准备

2.1 药剂及水样

FeCl3(化学纯):使用去离子水配制,5.0%水溶液;

PAM(阴离子型,工业级):使用去离子水配制,0.1%水溶液;

NaOH(化学纯):使用去离子水配制,5.0%水溶液;

硫酸(化学纯,98%):按照硫酸(98%)与去离子水体积比为1∶50 配制;

某汽车主机厂涂装车间磷化废水,pH 值为3.82,Ni(镍)含量为37.388 mg/L。

2.2 仪器设备

磁力搅拌器(JB-3A 型)、pH 计(梅特勒SG 23型)、ICP(PE Optima 8000)、玻璃烧杯(500 mL)、移液枪、移液管、秒表。

3 试验步骤

物料添加顺序如下。

a.使用500 mL玻璃烧杯,取待处理水样500 mL;

b.连续搅拌5 min,转速为200 r/min;

c.搅拌条件下,设置FeCl3水溶液添加量分别为0 mL、2 mL、4 mL、6 mL、8 mL、10 mL、12 mL、14 mL、16 mL、18 mL,考察FeCl3水溶液投加量与出水镍离子浓度-去除率的关系;

d.设置NaOH 水溶液添加量,调节pH 分别为3.82、7.95、8.52、9.06、9.51、10.11、10.50、11.03,考察pH 值与出水镍离子浓度-去除率的关系;

e.设置PAM 水溶液添加量分别为0 mL、3 mL、6 mL、9 mL、12 mL、15 mL、18 mL、21mL,考察PAM水溶液投加量与出水镍离子浓度-去除率的关系;

f.连续搅拌20 min;

g.设置沉降时间,分别为0 s、10 s、30 s、60 s、120 s、180 s、240 s、300 s、360 s,考察沉降时间与出水镍离子浓度-去除率的关系;

h.将上清液倒入另一个玻璃烧杯中约100 mL;

i.使用硫酸水溶液将pH 值调节为6.00~7.00范围内;

j.使用ICP 测定镍离子浓度,分析检测方法如表1 所示。

表1 分析检测方法

4 结果与讨论

4.1 pH的影响

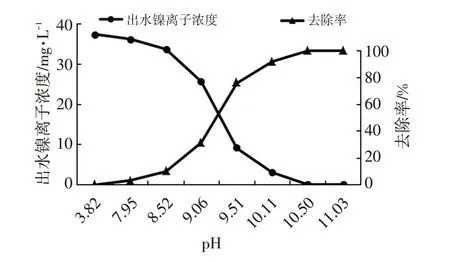

pH与出水镍离子浓度-去除率的关系如表2和图1所示。

由图1 可以看出,随着pH 的逐渐升高,镍离子的去除率逐步提升,当pH 达到10.50 以上时,镍离子去除率达到99.0%以上。pH 对镍离子去除率影响比较显著,主要是镍离子与氢氧根结合,生成溶解度较低的沉淀物。pH 从9.00 到9.50 时,镍离子去除率出现显著上升,随着pH 继续提高,镍离子去除率也在提升,但提升速度驱缓。

表2 pH的影响

图1 pH与出水镍离子浓度-去除率的关系

4.2 FeCl3投加量的影响

FeCl3水溶液投加量与出水镍离子浓度-去除率的关系如表3 和图2 所示。

表3 FeCl3水溶液投加量的影响

图2 FeCl3水溶液投加量与出水镍离子浓度-去除率的关系

从图2 可以看出,随着FeCl3水溶液的投加量逐渐增加,镍离子去除率逐步上升,当FeCl3水溶液的投加量达到16 mL 时,镍离子去除率达到99.0%以上。在试验过程中,FeCl3主要起到凝聚剂的作用,与PAM 配合,可以将之前的镍离子与氢氧根形成的沉淀物絮凝成较大颗粒的沉淀物,便于沉淀物的迅速沉降。

4.3 PAM投加量的影响

PAM 水溶液投加量与出水镍离子浓度-去除率的关系如表4 和图3 所示。

表4 PAM水溶液投加量的影响

图3 PAM水溶液投加量与出水镍离子浓度-去除率的关系

从图3 可以看出,随着PAM 水溶液的投加量逐渐增加,镍离子去除率逐步上升,当PAM 水溶液的投加量达到15 mL 时,镍离子去除率达到99.0%以上。PAM 水溶液的投加量从6 mL 提高到9 mL时,镍离子去除率出现显著上升,随着PAM 水溶液的投加量继续提高,镍离子去除率也在提升,但提升速度驱缓,直至达到15 mL 时,去除率达到最高。当PAM 水溶液投加量低于6 mL 时,镍离子去除率很低,原因是之前形成的镍离子与氢氧根形成的沉淀物并没有实现完全有效沉降,部分细小絮体悬浮于上清液当中,导致后续在上清液被硫酸中和时,之前形成的镍的氢氧化物返溶到液相当中,并以镍离子的形式存在。

4.4 沉降时间的影响

沉降时间与出水镍离子浓度-去除率的关系如表5 和图4 所示。

表5 沉降时间的影响

从图4 可以看出,随着沉降时间的逐渐增加,镍离子去除率逐步上升,当沉降时间达到240 s时,镍离子去除率达到99.0%以上。沉降时间从30 s 提高到60 s 时,镍离子去除率出现显著上升,随着沉降时间的继续延长,镍离子去除率也在提升,但提升速度驱缓,直至达到240 s 时,去除率达到最高。当沉降时间低于30 s 时,镍离子去除率很低,原因是之前形成的镍离子与氢氧根形成的沉淀物并没有实现完全有效沉降,部分细小絮体悬浮于上清液当中,导致后续在上清液被硫酸中和时,之前形成的镍的氢氧化物返溶到液相当中,并以镍离子的形式存在。

图4 沉降时间与出水镍离子浓度-去除率的关系

在污水处理站现场,间歇处理线主要考查沉降时间tb,连续处理线主要考查系统停留时间tc。结合现场实际,tb和tc的选择以现场的污泥沉降比为管理参数,同时参考出水的镍离子去除率是否达标。

5 现场应用

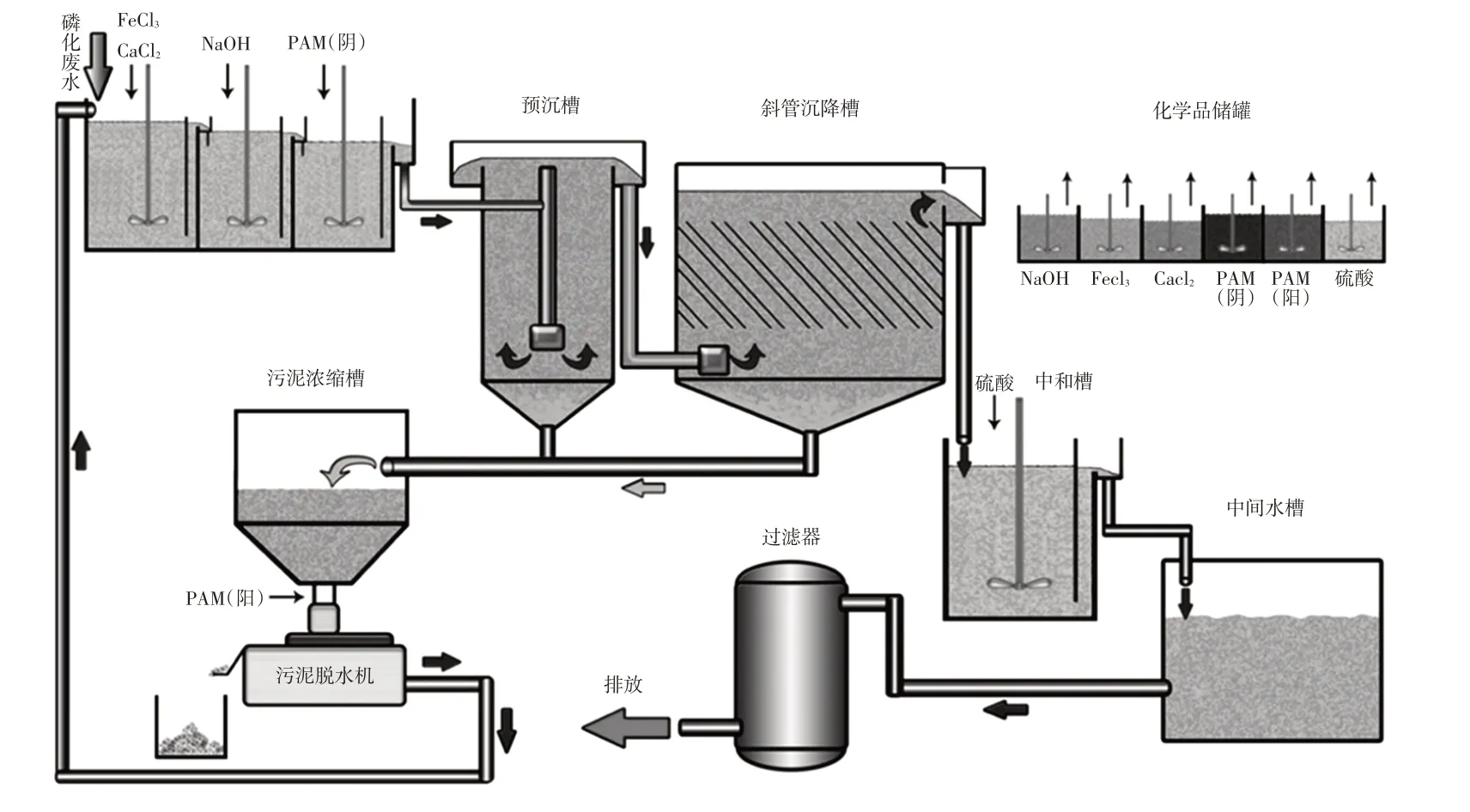

将上述内容应用于某汽车厂现场实际,解决了镍离子去除率偏低或不稳定的现象,避免了二次处理的现象,提升了处理效率,稳定出水指标。图5 是该现场的工艺流程示意。

图5 磷化废水处理流程示意

6 结论

以氢氧化钠作为pH 调节剂,同时添加氯化钙(用来去除磷化废水中的正磷酸根及氟离子),保证混凝之前,体系的pH 值>10.50;并添加足够量的凝聚剂FeCl3和适宜量的絮凝剂PAM;同时保证有效的沉降时间tb(系统停留时间tc),出水镍离子浓度可控制在0.05 mg/L 以下,远低于1 mg/L,满足了GB 8978—1996《污水综合排放标准》中镍的排放标准。

出水镍离子浓度超标主要有以下原因:

a.磷化废水在除镍之前和其它性质的废水(尤其是含脱脂剂成分的废水)混合;

b.混凝之前,体系的pH 值过低,低于10.50;

c.凝聚剂FeCl3投加量偏少;

d.絮凝剂PAM 投加量偏少;

e.混凝后,沉降时间tb(系统停留时间tc)过短。