高温预脱水器流场的数值模拟*

2021-01-20陶保林莫小伟戚亚明杨海燕

陶保林 莫小伟 戚亚明 杨海燕

1中油(新疆)石油工程有限公司设计分公司

2塔里木油田公司油气工程研究院

3新疆天维无损检测有限公司

SAGD(Steam Assisted Gravity Drainage)采油技术即蒸汽辅助重力泄油是开发稠油的有效手段之一,是国内外油田开发油砂矿、超稠油、沥青所使用的主要技术[1-3]。正常温度条件下原油的密度小于水的密度,SAGD采出液反向分离技术是利用原油与水的密度随着温度的变化其变化速率不同的特点,将采出液加热到油的密度比水的密度高的条件下,利用水相密度比油相密度小这一特种状态来进行原油脱水。高温反向预脱水器是反向分离工艺流程中实现原油脱水的关键设备[4],其内部构件及操作工况会改变预脱水器内原油与采出水的流动特征,进而影响原油的脱水效果,因此研究高温反向预脱水器内部流场对提高SAGD采出液反向分离技术具有重要的意义。

在工程设计中采用理论方法对高温反向预脱水器内部复杂的流动状况进行定量分析是很困难的,采用试验的方法,虽然研究结果与实际情况基本上能够达到一致,但是试验成本较高,试验周期较长,一般情况下也难以实现。计算流体力学(CFD)数值模拟作为一种经济、灵活的方法已在许多流体流场研究领域发挥了可靠的作用,目前,科研人员通过基于CFD 数值模拟技术对卧式油水两相分离器进行了数值模拟[5-7],其模拟结果能够满足工程设计研究的需要。本文借助CFD 数值模拟软件FLUENT对高温反向预脱水器内部流场进行模拟计算,重点研究了其出油口压力和出水口压力的变化对其内部流场的影响,根据模拟结果对其操作工况及内部构件的设置提出合理化建议,以期为设备的设计提供一定的指导意见。

1 模型建立

1.1 几何模型

高温反向预脱水器结构如图1所示,其型式为卧式,主要构件包括入口导流装置、破泡装置、波纹板组等,筒体长度为20 000 mm,筒体直径为3 000 mm,两端为标准椭圆形封头,进液口尺寸为DN150,出油口尺寸为DN150,出水口尺寸为DN50。

图1 高温反向预脱水器结构示意图Fig.1 Schematic diagram of high temperature reverse water knockout

1.2 数学模型

1.2.1 控制方程

高温反向预脱水器的物理模型为多相流模型中液-液两相流,流动状态遵循质量守恒方程、动量守恒方程、能量守恒方程[8],由于本次模拟计算过程中不涉及流场的传热问题,只研究采出液中油-水两相分离问题,因此计算过程中不涉及能量守恒问题。

质量守恒方程

式中:ρm为油水混合液的密度,kg/m3;t为时间,s;为混合液的质量加权平均速度,m/s。

式中:K为湍动能,m2/s2;ε为耗散率,m2/s3;Gb为浮力引起的湍动能产生项,N/(m2·s);σK为湍动能K的湍流普朗特数;YM为可压缩湍流脉动膨胀对总耗散率的影响,kg/(m·s3);Gk为平均速度梯度引起的湍动能产生项,N/(m2·s);μt为湍流黏度,Pa·s;σε为耗散率ε的湍流普朗特数;Xi为坐标方向,其中i=1、i=2、i=3 分别代表坐标轴的x、y、z轴。在FLUENT 软件中,C1ε=1.44,C2ε=1.92,C3ε=0.99。

1.3 网格划分

为了在较短时间内获得相应的研究结果,在划分网格前,先对影响流场流动状况较小的复杂结构构件进行忽略及简化,从而提高网格质量和计算速度。简化主要包括以下两方面:①删除入口导流装置,将进液口调整至设备的下方,在入口处增加布液管;②波纹板组的峰高、波长及厚度扩大为原尺寸的10 倍。模型简化后,采用四边形结构化网格为主的混合网格划分方式对高温反向预脱水器二维模型进行网格划分,设定光滑度为1.05,共划分153 593个网格。

1.4 求解条件设置

1.4.1 物性参数

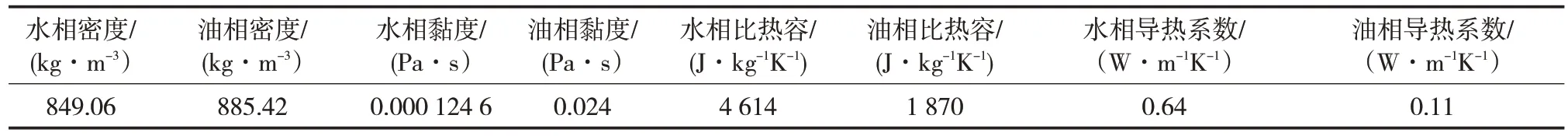

采出液物理参数的选取参考文献4,所选取的物性参数为采出液中油、水两相密度差最大时的值,密度值为现场测试所得,具体数值见表1。

1.4.2 边界条件和求解策略

由于反向分离器工艺流程中高温反向预脱水器的进出口压力可以通过仪表进行控制,本次数值模拟研究中采用压力进出口边界条件与实际情况更相符,具体设置为:①进液口设为压力入口边界条件,湍流强度为4%;原油为主相,采出水为次相,次相的体积分数为15%;②出水口、出油口设为压力出口边界条件,进出口压差为100 kPa;③内件及筒体的壁面设为无滑移壁面条件,壁面静止,且壁面上流体流速和湍流速度为零;④多相流模型选用VOF 模型,控制方程采用PISO 算法,差分格式采用二阶迎风格式,流体流动为定常流,所有计算项的残差设为10-4。

2 数值模拟与结果分析

2.1 油水两相的分离过程

通过FLUENT软件进行模拟计算,得到进出口压差为100 kPa 时高温反向预脱水器速度、流线、速度矢量、各相体积分数等物理模量的云图。

由于模拟时间在150 s 时,油相体积分数已经稳定,因此选取此时的模拟数据作为分析对象。图2 显示的是进出口压差为100 kPa、模拟时间150 s时高温预脱水器油相体积分数云图,从图中可以看出,采出液在经过入口布液管后整体向设备的右侧流动,油水混合物经过整流板及两组波纹填料后水相发生聚集而逐渐浮向油水界面,油相逐渐向设备的底部流动,越靠近设备的右方油水界面距离设备底部的高度越高。最后上浮的污水翻过堰板从出水口流出设备,脱水后的原油从出油口流出设备,此时出油口处水相体积分数为0.055 4,达到了工艺流程中原油脱水的要求。但是在出水口附近聚集了部分油相,排出的污水中含油量较高,说明在实际操作过程中要严格控制堰板左侧的油水界面高度,及时将脱水后原油导出设备,避免由于油水界面过高致使油相也翻过堰板,导致外排水的含油指标超标。

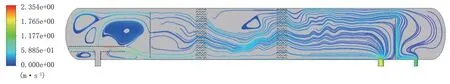

速度分布云图如图3 所示,从图中可以看出,整个反向分离器内部流场中的最大速度为2.354 m/s,布液管内流速为1.882 m/s,波纹板组右侧部分流体速度低于0.5 m/s,当采出液进入布液管后流体发生分流,流体流出布液管后速度明显减缓,当流体流过整流板及波纹板组后速度分布比较均匀,流经后腔堰板时由于流通面积减少及水相出口压力是固定不变的,因此流体在翻过堰板流入后腔时速度值沿着流体流动方向逐渐变大。

表1 采出液物性参数Tab.1 Phyiscal propery parameter of produced liquid

图2 进出口压差为100 kPa时油相体积分数云图Fig.2 Oil phase volume fraction cloud picture under the pressure difference between inlet and outlet is 100 kPa

进出口压差为100 kPa 时高温反向预脱水器内部流场的流线如图4所示,由于进液速度较快,来液在布液管附近的腔内产生旋涡,当流体流过整流板和波纹板组后,在整流板和波纹板组的作用下流线趋于平稳,形成稳定的油水分离区。流经波纹填料后经过脱水的原油在出油口流出、污水翻过堰板后由出水口流出设备,由于流通面积的减少,油和水两相流出设备时速度都较快,附近形成涡旋,破坏了流场的层流状态,影响油水分离效果,因此出油口处需要加设防涡挡板,以减轻对附近流场层流状态的影响。

图5 表示的是进出口压差为100 kPa 时流场的速度矢量图,结合图4流线图可知,采出液进入高温反向分离器时流速较大,经过布液管后速度明显降低,初步形成油水分离的低速度环境要求,这是由于采出液经过布液管后,流场在布液管的作用下进行了重新均匀的分布,并且消耗了采出液部分能量,有效地抑制了涡流的产生。当采出液流经整流板和填料装置后,在设备纵向平面内,各高度的速度矢量方向几乎平行,速度梯度趋于0,达到了整流作用,形成了油水分离的理想流场状态。

2.2 优化改进计算结果分析

由于工艺流程中对高温反向预脱水器进出口的压力是进行定压控制的,为了研究进出口压差对设备流场的影响,本次数值模拟试验中还计算了在进液口的压力保持不变的情况下进出口压差分别为80、60、40、20、5 kPa 时,高温反向预脱水器内油水两相分离情况,计算结果如表2所示。

从表2中可以看出,当进出口压差逐渐减少时出油口含水率逐渐降低,高温反向预脱水器内部流场中原油脱水的效果得到提升,当压差降低为5 kPa 时,出油口的含油率仅为4.92%,满足原油集输及进一步加工的要求。

图3 进出口压差为100 kPa时速度分布云图Fig.3 Velocity distribution cloud picture under the pressure difference between inlet and outlet is 100 kPa

图4 进出口压差为100 kPa时流线分布图Fig.4 Flow line distribution diagram under the pressure difference between inlet and outlet is 100 kPa

图5 进出口压差为100 kPa时速度矢量图Fig.5 Velocity vector diagram under the pressure difference between inlet and outlet is 100 kPa

表2 高温反向预脱水器不同进出口压差条件下流场分布情况Tab.2 Flow field distribution of the high temperature reverse water knockout under different pressure difference of in let and outlet

3 结论

采用计算流体力学软件FLUENT中内置的多相流VOF模型对简化后的高温反向预脱水器内部流场进行数值模拟,分析了其内部的速度、流线、速度矢量、各相体积分数等物理模量,得出了如下结论:

(1)高温反向预脱水器油出口的含水率随着进液口与出水口和出油口之间的压差减少而降低。当压差为5 kPa 时,出油口的含油率仅为4.92%,说明设备设计比较合理,能够有效脱除采出液中的水相组分。

(2)入口布液管对来液具有明显的减速、消耗能量的效果,流体流过布液管后高温反向预脱水器内部流场得到初步整流,水相开始聚集。

(3)整流板和波纹板组对流场的整流效果非常明显,采出液经过整流板和波纹板组进入高温反向预脱水器中腔后,此部位流场轴向速度较小且分布更加均匀,纵向平面各速度梯度趋于0,径向流动得到减少,形成了利于采出液中的油水两相进行分离的层流状态。

由于本次研究过程中对设备中复杂的构件进行了优化处理,没有考虑流体流过这些构件时所产生的压降对流场的影响,因此本课题下一步研究的重点是通过分段试验的方法采集这些构件对流场影响的参数,然后将其导入本模型中进行数值模拟计算,争取获得更符合实际情况的流场分析数据及流场分布状态。