吉7井区稠油掺水集输工艺研究及应用

2021-01-20

中国石油新疆油田分公司吉庆油田作业区

吉7 井区油藏50 ℃时原油黏度变化范围为96.7~11 862 mPa·s,属中深层稠油油藏;20 ℃时地面原油密度变化范围0.925~0.951 g/cm3,平均0.935 g/cm3;含蜡量变化范围2.81%~3.27%;凝固点变化范围-5.0~1.1 ℃,初馏点变化范围164~205 ℃。

吉7井区采用二级布站模式,即单井→计量站→集中处理站,集输工艺采用掺热水双管流程[1]。联合站分离出的采出水经掺水泵提升后,输至集油区掺水橇,再通过橇内分水器分配至井口;掺水后的单井液密闭集输进计量站,经计量后集输至吉祥联合站。

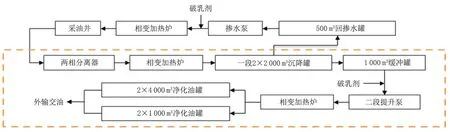

图1 吉联站原油处理工艺流程Fig.1 Crude oil treatment process flow of Jilian Station

原油处理工艺采用两段大罐热化学沉降脱水工艺,原油处理流程如图1所示,即油区密闭集输来液(35 ℃、含水70%)首先进入气液两相分离器,分离出的伴生气经除液、过滤后作为站内相变加热炉燃料气源,多余部分去伴生气回收系统回收;分离出的含水原油进入相变炉的油-汽换热器与蒸汽换热,出口油温升至55 ℃进入2座2 000 m3一段沉降罐内沉降,脱水后的低含水原油(含水10%~20%、55 ℃)自压进入1 座1 000 m3缓冲罐,再经提升泵提升进入加热炉加热至75 ℃后进入2座1 000 m3与2 座4 000 m3净化油罐二次沉降脱水[2],最终净化油装车拉运至北三台油库。原油处理系统建有1套热媒炉伴热系统,为一、二段沉降罐、净化油罐、卸油罐进行保温伴热。

1 存在的问题

(1)原油黏度分布差异大,需确定最佳集输工艺参数。吉7井区原油黏度分布差异大,油区从北向南原油黏度逐渐递增,基本可分为4 个黏度(50 ℃)区域范围:1 000 mPa·s 以下、1 000~2 000 mPa·s、2 000~4 000 mPa·s和8 000 mPa·s以上4个黏度区域。吉7掺水量达到3 343 m3/d,掺水后综合含水达到了80.2%,高含水井无法停掺。需要确定原油不同黏度区域的黏温特性,制定不同黏度区域的最佳掺水集输工艺参数。

(2)高含水油井掺水量超过原油转相点,无法停掺集输。在吉7井区生产井中,已有81口井的含水率超过了75%,其中58 口井含水率超过了90%,含水率已超过黏温不敏感点,但这些井仍要掺水才能实现集输。现场对高含水井以及单井管线较短的井进行了停掺试验,停掺后出现回压明显升高乃至堵井的问题。

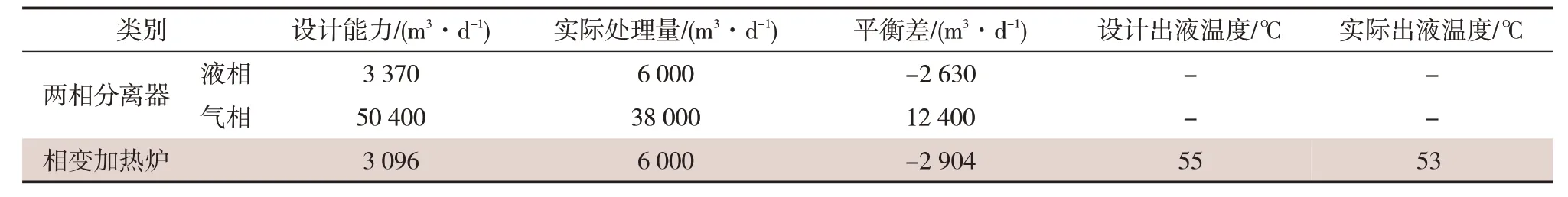

(3)南部超高黏度稠油掺水集输可行性未确定。随着南部黏度在8 000 mPa·s以上区块的逐渐动用,尤其是P3wt12层位中部分油井黏度达到了15 000 mPa·s 以上,对于8 000 mPa·s 以下黏度原油已经进行了流变性能理论研究,确定了不同黏度下原油最佳综合掺水量[3],但是对于8 000 mPa·s以上的原油,还没有确定有效的集输工艺。吉7井区原油黏度的分布如图2和图3所示。

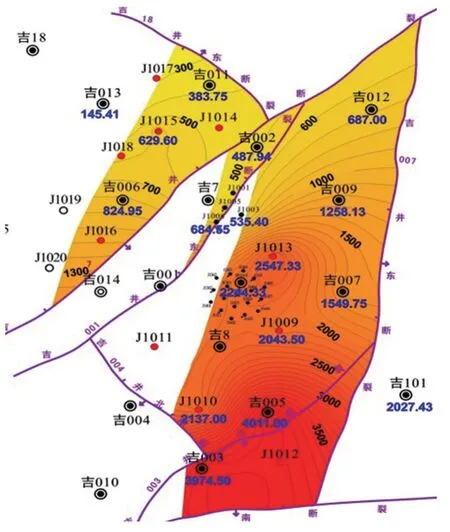

(4)吉联站稠油处理超负荷运行,能耗高。联合站来液没有预脱水工艺,造成一段两相分离器实际处理量超过设计能力,导致系统压力升高(达到0.7~0.8 MPa),相变炉一段加热温度未达设计指标。2 台相变炉和1 台相变炉的大腔,设计流量为3 096 m3/d,实际流量达到6 000 m3/d,处理负荷情况见表1。

运行压力波动最大的节点为两相分离器0.4~0.5 MPa,最高达到0.69 MPa,压力波动为0.1 MPa,其余各节点压力波动均在0.03 MPa 以内,两相分离器运行压力偏高。

2 原油集输及处理工艺优化

2.1 稠油黏度变化机理研究

利用SARA薄层色谱对黏度(50 ℃)8 000 mPa·s以下的原油和8 000 mPa·s以上的原油样品进行组分分析,结果显示:3种样品原油胶质、沥青质含量均较高,胶质含量在26.98%以上,沥青质含量在13.15%以上,且含量逐渐增大,不同温度下的原油黏度见表2。

表1 吉7原油处理系统一段负荷情况统计Tab.1 Load statistics of section I of Ji 7 crude oil treatment system

图2 吉7 P3wt1油藏地面原油黏度(50 ℃)分布Fig.2 Viscosity(50 ℃)distribution of crude oil on the surface of Ji 7 P3wt1 Reservoir

图3 吉7 P3wt2油藏地面原油黏度(50 ℃)分布Fig.3 Viscosity(50 ℃)distribution of crude oil on the surface of Ji 7 P3wt2 Reservoir

表2 不同温度下3种稠油黏度统计Tab.2 Viscosity statistics of three kinds of heavy oil under different temperature

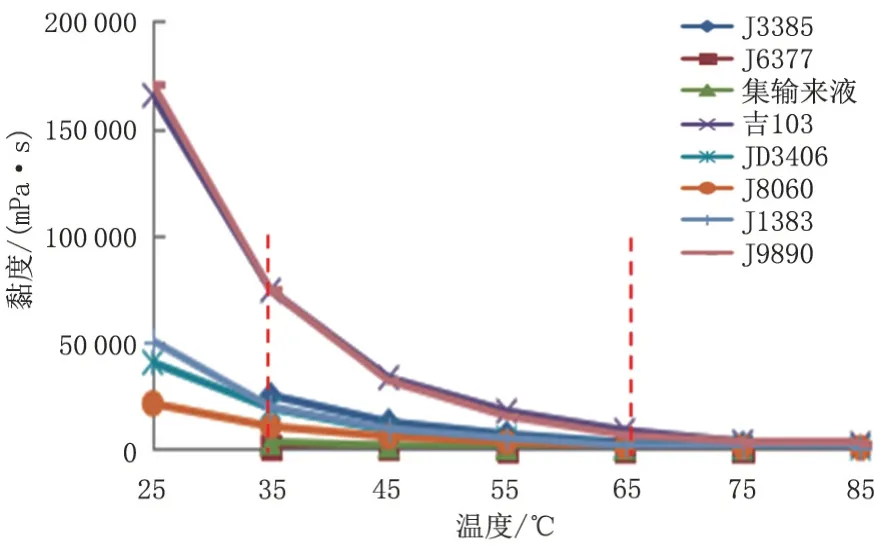

通过对吉7 原油物性研究发现,对于黏度在10 000 mPa·s(50 ℃)以下的原油,温度达到35 ℃以上时,黏度变化不明显;对于黏度在10 000 mPa·s(50 ℃)以上的原油,温度达到65 ℃以上时,黏度变化已不明显,原油的黏度曲线如图4所示。

图4 不同原油温度对黏度的影响Fig.4 Effect of different crude oil temperature on viscosity

2.2 掺水集输工艺参数优化

2.2.1 黏度小于4 000 mPa·s(50 ℃)

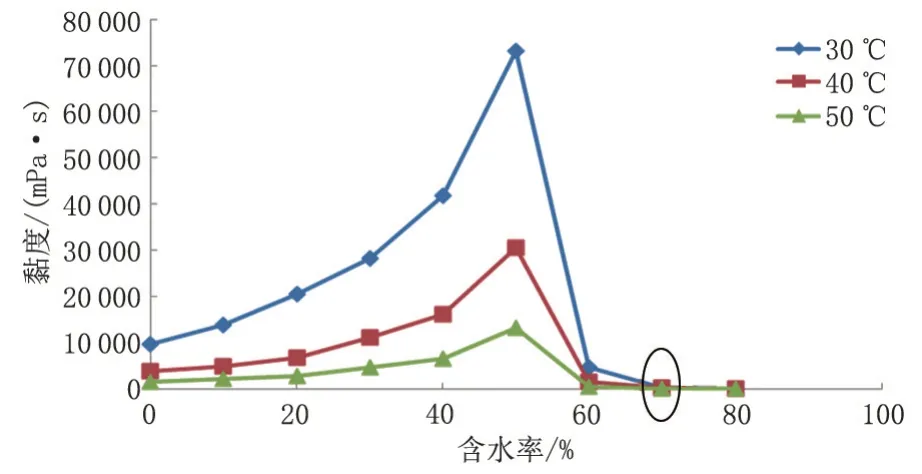

(1)稠油黏度在1 000 mPa·s 以下区域。吉7井区稠油黏度在1 000 mPa·s区域的稠油,含水率达到65%时黏度均降至600 mPa·s以下,可满足集输要求,含水率继续升高,黏度降低不明显,如图5所示。

图5 吉7井区稠油黏度1 000 mPa·s以下(50 ℃)含水率与黏度关系曲线Fig.5 Curve of relationship between water cut and viscosity of heavy oil below 1 000 mPa·s(50 ℃)in Ji 7 Well Block

(2)稠油黏度在1 000~2 000 mPa·s 区域。吉7 井区黏度在1 000~2 000 mPa·s 区域的稠油,含水率达到70%时黏度均降至600 mPa·s以下,可实现集输要求,含水率继续升高,黏度降低不明显,如图6所示。

图6 吉7井区稠油黏度1 000~2 000 mPa·s(50 ℃)含水率与黏度关系曲线Fig.6 Curve of relationship between water cut and viscosity of heavy oil flom 1 000 to 2 000 mPa·s(50 ℃)in Ji 7 Well Block

(3)稠油黏度在2 000~4 000 mPa·s 区域。吉7 井区黏度在2 000~4 000 mPa·s 区域的稠油,含水率达到75%时黏度均降至600 mPa·s以下,可实现集输要求,含水率继续升高,黏度降低不明显,如图7所示。

图7 吉7井区稠油黏度2 000~4 000 mPa·s(50 ℃)含水率与黏度关系曲线Fig.7 Curve of relationship between water cut and viscosity of heavy oil flom 2 000 to 4 000 mPa·s(50 ℃)in Ji 7 Well Block

回掺水与采出液混合前,其温度损失达到了总温度损失的75%;掺水出站温度相差20 ℃,与采出液混合后只差6.6 ℃;掺水流程各节点温度远大于原油凝固点。

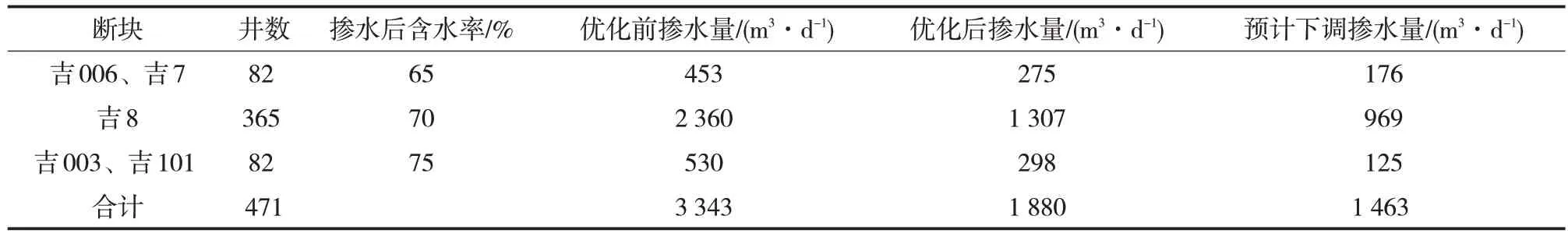

根据设计掺水量,对目前掺水量进行优化下调,降低进站液量,减小两相分离器处理及相变炉加热负荷,也降低了系统回压,回掺水量优化效果见表3。

2.2.2 黏度大于8 000 mPa·s(50 ℃)

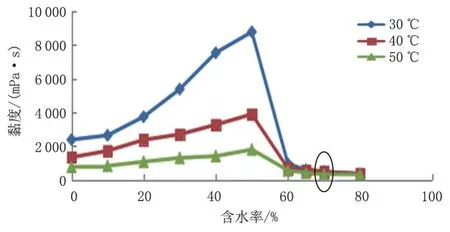

对于高黏采出液,含水量在80%以上时,原油黏度仍达到了7 380 mPa·s以上,远大于可集输黏度要求;且F平台单独掺水集输时,单井回压和系统压力高,无法实现集输,如图8所示。

图8 黏度在8 000 mPa·s(50 ℃)以上原油含水率与黏度变化曲线Fig.8 Curve of water cut and viscosity of crude oil with viscosity above 8 000 mPa·s(50 ℃)

南部高黏稠油(>8 000 mPa·s)采用掺水升温+降黏措施实现集输,在F1~F6共6座平台74口井投加降黏剂,加药浓度为680 mg/L。采用掺水+降黏措施实现集输后,系统压力由0.78 MPa降低至0.4 MPa,油井密闭集输率由77.3%提高至90.8%。

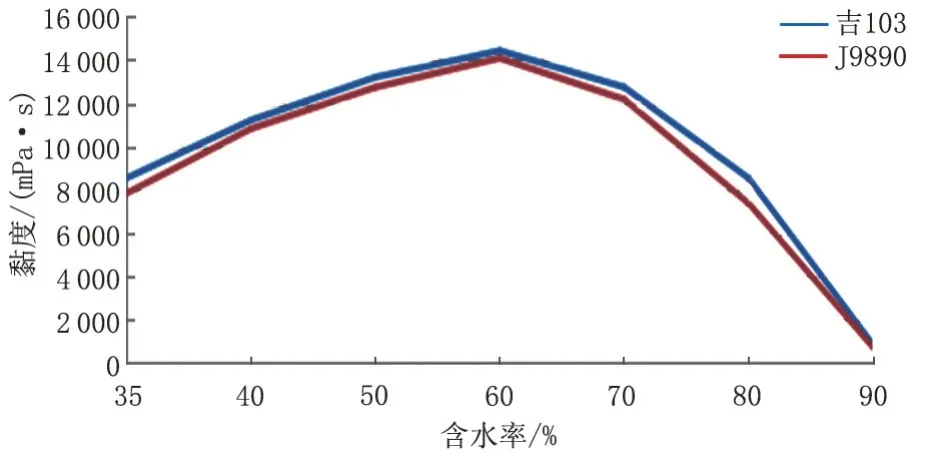

南部19#F1~F6平台井原油黏度高,距离联合站较远,掺水橇温度在48~51 ℃之间。与原油混合后,多通橇的混合液温度在32~42 ℃之间,掺水后温度低,原油黏度大,且单井管线长度在80~100 m,远大于1#至5#平台的单井管线长度(20~30 m),使得集输困难,造成掺水量较大。因此在19#F1~F6 平台和7#站加装电加热器,加热负荷按照优化后70%综合含水计算,掺水温度由51 ℃提高至65 ℃。

将掺水温度由目前的50 ℃提高至65 ℃,需要电加热功率为175.88 kW。按70%含水优化掺水后,可降低掺水量190.8 m3/d。

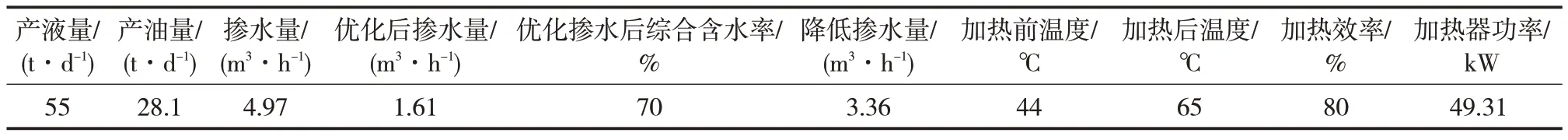

7#站2 号掺水橇负责17#平台7 口油井及J9143、J9144 共计9 口井的分流掺水,日掺水量达到119 m3。加热负荷按照优化后70%综合含水计算,掺水温度由44 ℃提高至65 ℃,7#站电加热功率见表4。

将掺水温度由目前的44 ℃提高至65 ℃,需要电加热功率为49.31 kW。按70%含水优化掺水后,降低掺水量80.64 m3/d,功率核算见表4。

表3 回掺水量优化效果统计Tab.3 Statistics of optimized effect of backmixing water

表4 7#站2号掺水橇电加热器功率核算Tab.4 Power calculation of electric heater of No.2 water mixing skid in No.7 Station

2.3 高含水井原油密闭集输

吉7井区含水率在90%以上的高含水井,产业量基本在4.5~5.5 t/d,管线内的液体流速在0.0236~0.03 m/s,由于液体流速低,易形成乳化油和游离水的段塞流,造成回压升高,无法停掺集输。现场通过多井串联集输工艺形成连续的水相状态,实现了原油密闭集输。

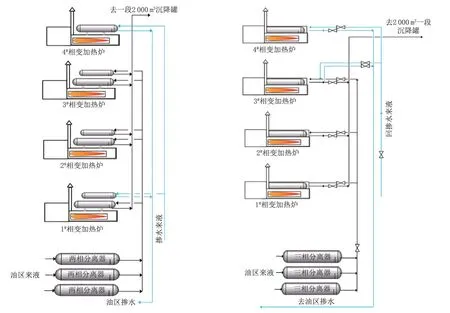

2.4 原油处理工艺优化

(1)两相分离器更换为三相分离器。目前实际油区来液量达到了6 000 m3/d,两项分离器设计流量将不能满足来液处理需求。将3台两相分离器更换为三相分离器,设计停留时间20~30 min;设计处理能力7 440 m3/d。分离后含水60%的原油进入相变炉,35 ℃提温至55 ℃,减少对来液中水的加热,降低天然气消耗[4],解决处理能力不足的问题。相变炉工艺优化如图9所示。

(2)优化相变炉工艺。将1#~3#相变炉的大小腔改造为1 个2 000 kW 换热腔,彻底解决偏流问题。1#、2#相变炉为油区来液加热,控制出液温度55 ℃,保证一段沉降脱水效果,减缓结垢趋势[5]。

3 现场应用效果

3.1 掺水优化效果

根据对单井的回掺水优化,现场进行了相应的优化停掺试验。其中1#~5#平台由于单井管线距离短,停掺试验效果较好,其余井也有不同程度的优化调整[6]。掺水优化调整后,降低掺水量694 m3/d,掺水后综合含水率达76.7%。掺水优化调整后,降低了掺水能耗,其中,节约耗电843 kWh/d,节约天然气3 881 m3/d[7]。

3.2 原油集输效果

通过投加降黏剂和提高掺水温度,实现黏度在8 000 mPa·s(50 ℃)以上原油密闭输送,原油进生产系统后,系统压力由0.78 MPa 降低至0.39 MPa,油井进系统井数由422 口上升到496口,油井密闭集输率由77.3%提高至90.8%[8]。

图9 相变炉工艺优化示意图Fig.9 Process optimization diagram of phase change furnace

3.3 原油处理工艺优化效果

更换三相分离器后,实现了原油预脱水功能,相变炉进口原油含水率由优化前的76.7%降低到优化后的60%,天然气耗气量由7 865 m3/d 降低到4 149 m3/d,并解决了原油处理系统能力不足的问题。

4 结论

(1)通过对吉7稠油不同温度下稠油含水率与黏度关系的分析研究,确定了最佳掺水量和最佳掺水温度,形成经济有效的掺水集输示范区[9]。

(2)通过对掺水工艺优化,降低了掺水量,年节约电费24.62 万元,年节约天然气费用141.66 万元,总共年节约166.28万元。

(3)通过研究确定了针对吉7不同黏度稠油的集输工艺,对4 000 mPa·s以下的稠油直接掺热水可实现集输,对南部10 000 mPa·s 以上的稠油采取掺热水+化学降黏实现集输。

(4)通过对原油处理工艺的优化,解决了原油处理系统能力不足的问题,保障了生产的正常运行。