油田洗井废水处理后配制胍胶压裂液实验研究*

2021-01-20同霄穆谦益李照林蒋继辉赵庆

同霄 穆谦益 李照林 蒋继辉 赵庆

1长庆油田分公司油气工艺研究院

2低渗透油气田勘探开发国家工程实验室

3中国石油集团渤海钻探工程有限公司第二钻井工程分公司

在油田开发过程中,会消耗大量的水资源,并且产生作业废水,目前众多学者已经针对钻井废液和压裂返排液的循环利用开展了一系列的研究[1-2]。在试油压裂、小修、大修、堵水调剖等措施过程中[3],为了清除井筒内其他杂物,确保井筒干净,在措施作业前后都会进行多次的循环洗井[4],从而产生了洗井废水。由于洗井废水产生的特点是量小点多、同井场无法回用,通常会拉运至油田污水集中处理站,处理后回注地下[5]。在长庆油田低渗透油气藏开发过程中,采用“大井组、多井型、工厂化”作业[6]方式,新建油井在钻完井后,进行大规模体积压裂[7],井场内协同作业,这为洗井废水在井场就地处理后回用提供了条件。以水力喷砂环空加砂体积压裂为例[8],常规作业工序为洗井、试压、测三样、水力喷砂射孔压裂(第一段)、关井、放喷及排液,以此循环再压第二段,当压裂结束后,换钻具、冲砂、求产和完井。可以看出,在压裂作业过程中产生的大量洗井废水,处理后如果用于下一步的洗井环节,或是配制压裂液,可以节约大量水资源。为了实现洗井废水井场就地处理后回用,本文在洗井废水组分特征分析的基础上,以配制胍胶压裂液为目的,明确目标污染物,提出相应的处理方法,并评价了洗井废水处理后上清液回配胍胶压裂液的性能,为实现油田洗井废水处理与回用提供理论基础。

1 实验

1.1 材料与仪器

主要仪器:ZNN-D6六速旋转黏度仪(苏州华瑞科技仪器有限公司),SS-7081W充氧泵(曝气量3 L/min),HAAKE MARS Ⅲ流变仪(美国赛默飞公司)。

主要药剂:羟丙基胍胶,有机硼交联剂,pH值调节剂,聚合氯化铝,聚丙烯酰胺(相对分子质量1 000万、水解度20%)。

1.2 实验方法

1.2.1 水质分析

洗井废水的pH 值、悬浮物含量(SS)、总铁、矿化度等指标,按照中国石油天然气行业标准SY/T 5329—2012《碎屑岩油藏注水水质推荐指标及分析方法》中的相应方法分别予以分析测定;洗井废水的Ca2+、Mg2+、HCO3-、CO32-、SO42-、Cl-、Na+、K+等离子,采用SY/T 5523—2016《油气田水分析方法》中的分析方法进行测定;洗井废水的腐蚀性评价,采用静态模拟试验(GB/T 18175—2014《水处理剂缓蚀性能的测定-旋转挂片法》),以平均腐蚀速率为指标来分析、评价处理前后洗井废水的腐蚀性。

1.2.2 处理与回用实验

以洗井废水处理后复配胍胶压裂液为回用目标,明确影响洗井废水回用的特征污染物,针对性地进行水处理实验,研究便于现场实施的工艺技术。经过净化处理后的废水,加入0.4%(质量分数)的羟丙基胍胶,搅拌3 min,采用六速旋转黏度仪在170 s-1的剪速率下测定基液的黏度以及放置12、24、36 和48 h 后的黏度。取200 mL 基液,加入2 mL 的有机硼交联剂,用秒表测定胶联时间,即从加入交联剂搅拌器中开始直至漩涡消失、液面突起结束。接着将冻胶加入流变仪中测定黏度随剪切时间的变化,评价洗井废水处理后配制胍胶压裂液的耐剪切性能。

2 实验结果与讨论

2.1 洗井废水的组成与性能

不同的作业类型(修井、老井措施、新井试油压裂等),洗井废水的组成和性质有较大的差异,本文针对陕北某压裂作业的新建油井,单独收集了在试油压裂过程中冲砂洗井环节产生的洗井废水。洗井液从井筒循环至地面后,首先进入沉砂罐内进行短时间重力沉降,去除一部分大颗粒悬浮物与浮油,然后存放在蓄水罐中。采样位置选择在蓄水罐内,该井设计8 段压裂,选取其中5 段,编号为1#~5#。对洗井废水进行水质分析,以洗井废水处理后配制胍胶压裂液为回用目标,确定影响洗井废水重复利用的主要水质指标,然后进行有针对性的处理。

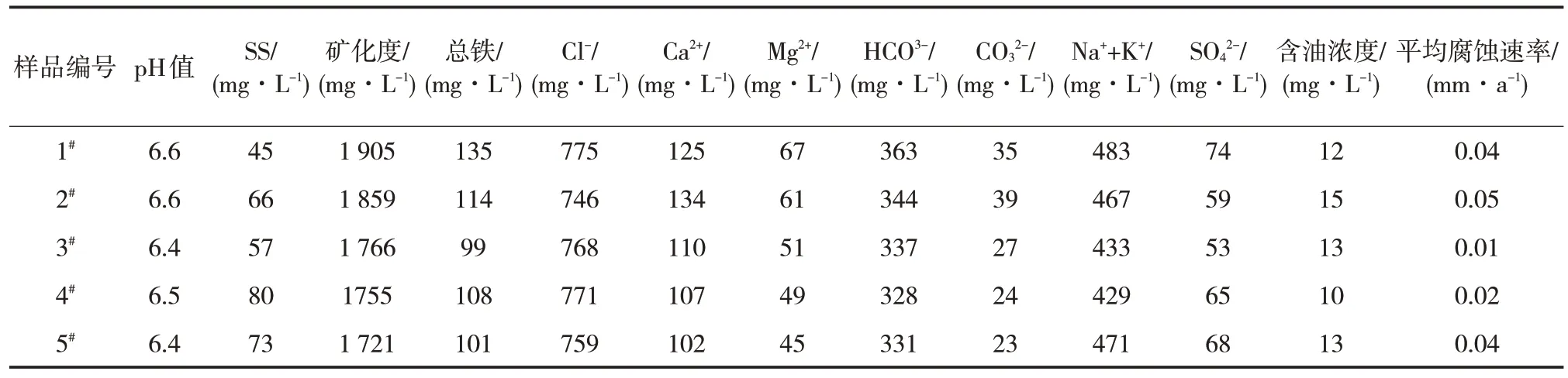

洗井废水的水质分析结果如表1所示。与胍胶压裂液复配液的水质标准对标研究发现:该井洗井废水的矿化度、Cl-、Na+、K+、平均腐蚀速率较低,不影响配液,不作为主要研究对象。洗井废水的pH值在6.5左右,满足相关要求;由于该井为新井压裂,井筒内油分较少,前期经过重力沉降后,已经去除大量浮油,残存于水中的乳化油浓度较低,平均为12.6 mg/L,满足要求;Ca2++Mg2+浓度为147~195 mg/L,满足要求,但Ca2++Mg2+的存在会影响胍胶压裂液的耐温耐剪切性[9-10],后期可进一步去除以提高液体性能;悬浮物浓度为45~80 mg/L,超出水质要求的浓度(50 mg/L),悬浮物过高会导致压裂液基液黏度降低,同时增加破胶后的残渣含量,从而损害储层[11],是重点研究的特征污染物之一;HCO3-+CO32-、SO42-浓度分别为352~398 mg/L和53~74 mg/L,远小于水质要求的1 500 mg/L 和2 000 mg/L,为了确保水处理工艺的经济性能,可不作为处理考虑的指标;总铁浓度为99~135 mg/L,平均为111.4 mg/L,超出水质要求(20 mg/L)4~5倍左右,总铁(Fe2+)浓度过高会影响胍胶压裂液的增稠能力[12],当Fe2+浓度超过25 mg/L时,基液黏度降仅为21 mPa·s,远不能满足现场施工要求,所以洗井废水需进行铁离子去除或掩蔽后才能复配胍胶压裂液。由上述分析可知,影响洗井废水配制胍胶压裂液的主要因素为总铁和悬浮物,这是水处理与回用工艺研究的关键点。

表1 洗井废水的水质特性Tab.1 Water quality characteristics of well flushing wastewater

2.2 洗井废水处理效果

洗井废水处理时首先考虑的是除铁,其次是降低悬浮物含量,最后进行过滤即可达到良好的处理效果。废水除铁方法相对成熟,影响洗井废水配制压裂液的主要离子为Fe2+。刘鹏飞[13]等采用曝气预处理工艺,对新疆油田采出水进行处理,使废水中的Fe2+浓度降低至1 mg/L以下。所以本文选择应用广泛的曝气氧化法除铁,基本原理是曝气充氧后将Fe2+氧化为Fe3+,经反应沉淀之后,过滤将其去除,降低悬浮物浓度一般采用絮凝沉淀法。基于上述方法,设计采用曝气(曝气量3 L/min)和PAC/PAM 联合作用进行除铁、除悬浮物实验。实验过程为:洗井废水(选取4#水样)→测定pH值、总铁、Fe2+、悬浮物含量→充氧泵曝气→投加PAC→搅拌1 min→投加PAM→搅拌5min→沉淀10 min→测定上清液的pH值、总铁、Fe2+、悬浮物含量。

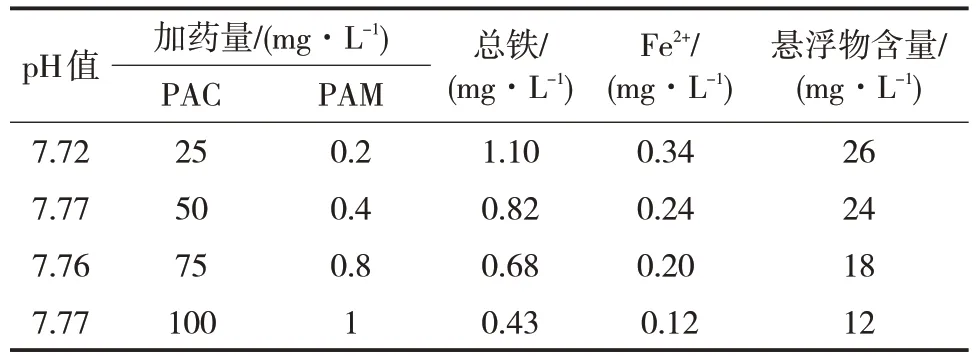

以4#样品为例,曝气时间考虑5 min 和10 min两种工况,PAC/PAM 加药量分别为25 mg/L 和0.2 mg/L、50 mg/L 和0.4 mg/L、75 mg/L 和0.8 mg/L、100 mg/L 和1 mg/L,其絮凝沉淀实验结果如表2、表3所示。

洗井废水经过曝气后,加入PAC,水样变浑浊,无明显矾花;加入PAM 后,絮体增大,沉淀明显。随着加药量的增加,絮体紧密,沉淀加速,上清液清亮。

表2 4#样品曝气5 min絮凝沉淀实验结果Tab.2 No.4 sample experimental results of flocculation and sedimentation with aeration for 5 minutes

表3 4#样品曝气10 min絮凝沉淀实验结果Tab.3 No.4 sample experimental results of flocculation and sedimentation with aeration for 10 minutes

通过实验对比,曝气5 min,四种不同加药量下总铁浓度由原水的108 mg/L 分别降低至1.10、0.82、0.68、0.43 mg/L;曝气10 min,总铁浓度分别降低至0.35、0.17、0.07、0.06 mg/L,均远小于复配胍胶压裂液所要求的20 mg/L,处理后液体中Fe2+含量更低,可降低至0.02 mg/L,由此可见曝气氧化法可实现洗井废水的高效除铁。在相同的曝气时间下,PAC/PAM 加药量越大,处理后上清液中的悬浮物含量越低,后期配制胍胶压裂液时效果更佳。进一步分析曝气时间和悬浮物的关系,以PAC/PAM 加药量为100 mg/L 和1 mg/L 为例,在相同的加药量下,5 min曝气后悬浮物浓度为12 mg/L,小于10 min曝气后悬浮物浓度(15 mg/L),由此可见,曝气时间过长会影响悬浮物的去除效果。白金燕[14]开展了地下水除铁试验,研究表明曝气时间较长时,形成的絮体因翻滚剧烈导致破碎而变小,最终上清液中悬浮物含量较多,过滤效果变差。综合上述分析,得到洗井废水的处理方法为:曝气(曝气量3 L/min)5 min后进行絮凝,PAC/PAM加量为100 mg/L 和1 mg/L,待絮体沉淀后进一步回用上清液。

2.3 现场处理工艺

洗井废水的产生量和井身结构有关,实验油井的表层套管外径244.4 mm,下入深度300 m,油层套管外径139.7 mm,下入深度3 500 m,单次洗井入地洗井液80 m3,产生洗井废水70 m3左右。通过实验研究,优化形成洗井废水的井场处理工艺。原有的处理流程为洗井废水在沉砂罐内简单重力沉降后暂存于蓄水罐中,作业结束后拉运至集中处理站处理(图1a)。优化后流程增加曝气和絮凝沉降环节(图1b),主要设备及运行参数包括:曝气池3 m3,气水比1.5∶1;搅拌罐30 m3,配备四联搅拌装置,转速60~120 r/min;PAC 加药浓度100 mg/L,PAM加药浓度10 mg/L。

图1 洗井废水现场处理工艺流程Fig.1 Flow of field treatment process of well flushing wastewater

2.4 洗井废水重复配液效果

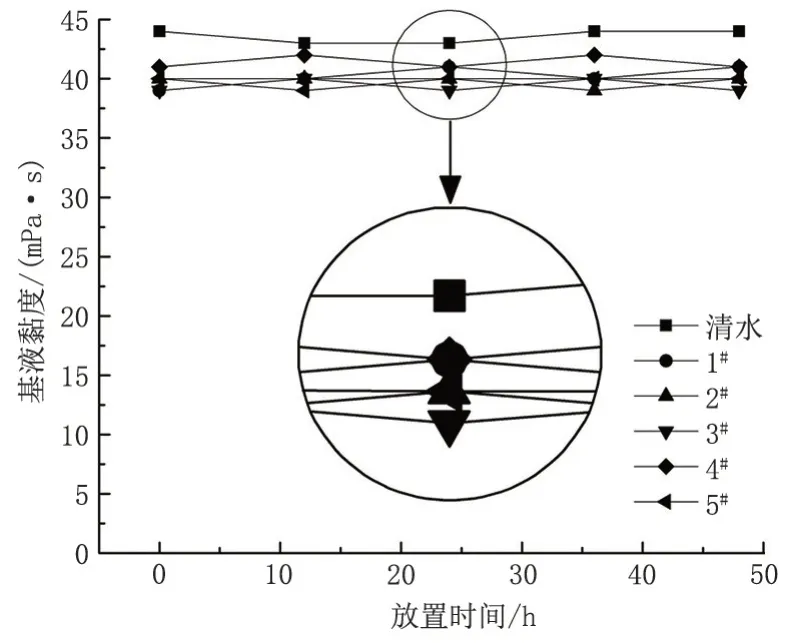

洗井废水经曝气絮凝沉淀处理后上清液的pH值为7.7 左右,在现场配制胍胶压裂液时,由于酸性条件易于胍胶溶胀起黏,所以采用柠檬酸将上清液的pH值调节至6.5左右[15-16],加入0.4%的羟丙基胍胶来配制基液。使用清水和5组洗井废水处理后的上清液配制基液后,测试放置12、24、36和48 h时的黏度,测试结果如图2所示。

当上清液的pH值调节至6.5后,胍胶在上清液中快速分散且起黏,基液黏度在放置2 d 后保持恒定,5组上清液配制的基液黏度在39~40 mPa·s之间,与清水配制的基液黏度44 mPa·s 差别不大。由此可见,处理后的洗井废水满足压裂前置液的性能要求。

在室温下将1%的有机硼交联剂加入基液中,测定交联时间,并用玻璃棒挑挂形成的冻胶,观测挑挂性能,测试结果如表4所示。清水样品的交联时间为20 s,5组上清液样品的交联时间在28~35 s之间,挑挂性能良好。为了满足现场施工要求,交联时间最好控制在2~3 min 之间[17],所以可适当加入一定量的缓交联剂,控制压裂液的交联时间。

图2 胍胶在处理后洗井废水上清液中的起黏效果Fig.2 Viscosity effect of guanidine gum in the supernatant of well flushing wastewater

表4 洗井废水配制胍胶压裂液的胶联性能Tab.4 Gelling performance of guanidine gum fracturing fluid prepared with well flushing wastewater

将形成的冻胶放入流变仪中,在30 ℃、剪切速率1~200 s-1下测试清水样和5组洗井废水净化后上清液所制备冻胶的耐剪切性能。清水制备的冻胶初始黏度较大,随着剪切速率的增加,黏度逐渐降低,最终仍然保持较高的黏度值;与清水相比,洗井废水形成冻胶的黏度随剪切速率的变化趋势是一致的,数值略小,主要原因是洗井废水通过曝气和絮凝沉淀后,虽然各项指标均有所下降,但是仍然含有少量的Ca2+、Mg2+、Fe2+等金属离子,对交联效果造成了一定的影响。

对于胍胶压裂液等非牛顿流体的流变性质,Ostwald-Dewaele 是重要的描述方程之一[18],如式(1)所示。

式中:K为稠度系数,mPa·sn;n为黏性指数;ηa为表观黏度,mPa·s;γ为剪切速率,s-1。

以lnηa对lnγ做图,进行双对数坐标下的线性拟合(图3),可得到近似直线,确定拟合系数R2为0.98,表明拟合程度较好,由直线的斜率和截距求出K和n,计算结果如表5所示。

图3 冻胶变剪切实验结果Fig.3 Variable shear experiment result of jelly

表5 清水和洗井废水交联冻胶n、K 对比Tab.5 Comparison of n and K in crosslinked jelly between clean water and well flushing wastewater

清水样的黏性指数n为0.190,5组洗井废水样的黏性指数n平均值为0.177。当0 <n<1 时属于假塑性流体,当n>1 时属于胀塑流体,当n=1 时属于牛顿流体,清水和洗井废水配制得到的压裂液属于假塑形非牛顿流体,具有良好的流变性能。由此可见,在现场实际施工中,冲砂洗井产生的洗井废液,经过曝气絮凝沉淀处理后的液体满足配液要求,可用于下一段的压裂作业中,实现洗井废水的回用。

3 结论

(1)通过洗井废水水质分析,明确洗井废水配制胍胶压裂液性能的主要影响因素为总铁和悬浮物(特征污染物),这是水处理与回用工艺研究的关键点。

(2)通过室内实验,形成曝气和PAC/PAM 联合作用的洗井废水高效处理工艺,并确定工艺参数为曝气5 min,PAC/PAM加量为100 mg/L和1 mg/L。

(3)对洗井废水处理后上清液配制胍胶压裂液性能进行评价,结果表明其基液黏度、胶联时间、挑挂性能和流变性能满足相关要求,可用于下一段的压裂作业中,实现洗井废水的回用。