304不锈钢激光原位合成自润滑涂层的宽温域摩擦学性能

2021-01-19刘秀波欧阳春生罗迎社陈德强

王 勉,刘秀波,3,欧阳春生,罗迎社,陈德强

(1 中南林业科技大学 材料表界面科学与技术湖南省重点实验室,长沙 410004;2 中南林业科技大学 工程流变学湖南省重点实验室,长沙 410004;3 中国科学院兰州化学物理研究所固体润滑国家重点实验室,兰州 730000;4 河南科技大学高端轴承摩擦学技术与应用国家地方联合工程实验室,河南 洛阳 471003)

304不锈钢在常温下具有良好的耐腐蚀、抗氧化性等特性,被广泛应用于机械制造、石油化工等领域,但由于其在中、高温下热稳定性差,硬度退化大导致耐磨性差,限制了其作为重要的摩擦运动副零部件(发动机叶片、耐高温轴承、高温绝热旋风分离器等)的应用[1-3]。目前国内外研究者大多采用激光技术在不锈钢表面制备自润滑耐磨复合涂层用于解决其中高温性能差的问题[4-6]。尹泉等[7]采用CO2激光熔覆工艺在304不锈钢表面制备含Ti(C,N)增强相的铁基熔覆层。结果表明:熔覆层呈典型的树枝晶形貌组织,与基体形成了良好的冶金结合。钛铁粉末与石墨、氮气在激光熔覆过程中原位生成了Ti(C,N)增强相。熔覆层主要由γ-Fe,α-Fe,Ti(C0.3N0.7),Fe-N等物相组成。熔覆层的平均硬度值为450HV0.2,约是基体硬度(240HV0.2)的2倍。Song等[8]采用316L不锈钢粉末对304不锈钢进行激光熔覆修复,然后用铸造WC粉末对表面进行激光合金化处理。研究发现:熔覆区组织由柱状枝晶、胞簇和等轴晶组成,合金层组织由过饱和奥氏体枝晶和均匀的枝晶间网状碳化物组成。磨损实验前后未观察到明显的宏观气孔或裂纹,其中WC含量最高(24.4%,质量分数)的涂层硬度最高为550HV0.5,质量损失最小为0.7 mg。熔覆层耐磨损性能明显高于基体(质量损失为11.9 mg)。Lu等[9]在304不锈钢表面激光熔覆Ni60/h-BN自润滑耐磨复合涂层,结果表明,涂层主要由基体γ-(Ni,Fe)固溶体、CrB陶瓷相和h-BN润滑相组成。无论是热处理还是非热处理涂层相比于基体耐磨性能得到极大的提高。刘秀波等[10]采用NiCr/Cr3C2-WS2预置粉末,在0Cr18Ni9不锈钢(304不锈钢)表面激光制备NiCr/Cr3C2-WS2自润滑耐磨复合涂层,并测试了涂层在室温、300 ℃和600 ℃的干滑动摩擦学性能,结果表明WS2分解后的S与熔池中的Cr原位合成了新的自润滑相CrS,由于WS2和CrS的自润滑作用,在300 ℃时涂层的摩擦因数较小。Anjani等[11]采用GTA涂层法在AISI 304钢表面制备了Ti-Si涂层。结果表明:涂层的最大显微硬度为639HV0.1,是基体(237HV0.1)的2.7倍,基材表面的耐磨性能得到了提升。Abu-warda等[12]采用高速氧燃料(high velocity oxy-fuel,HVOF)技术在AISI 304不锈钢基体上沉积了一层Al2O3-30(Ni20Al)涂层,改善了其高温耐腐蚀、耐磨损性能。结果表明,未涂覆的样品被严重腐蚀,而涂层试样的磨损率从6.9×10-4mm3·N-1·m-1降低到8.3×10-5mm3·N-1·m-1。目前大部分国内外研究者对304不锈钢表面改性主要采用制备耐磨复合涂层来提升其表面硬度进而改善耐磨性能,由于耐磨复合涂层缺乏自润滑能力,导致对偶件的磨损加剧,从而限制了304不锈钢作为重要的摩擦运动副零部件的应用。

Ni60合金粉末具有高韧性和良好的润湿性等优点,被广泛用作耐磨复合材料的增韧相[13];TiC颗粒硬度高,热稳定性好,常用做增强相[14],固体润滑剂WS2分解温度较低(510 ℃),可在熔池中合成新的自润滑相[15]。目前,关于不锈钢表面激光原位合成自润滑复合涂层在宽温域的摩擦学性能方面的文献报道较少,结合本课题组之前的研究[16-17],本工作拟以摩尔比为12∶1∶4的Ni60-WS2-TiC混合粉末为原料,在304不锈钢基体表面激光熔覆自润滑耐磨复合涂层,并通过不同的等温摩擦学实验,研究复合材料涂层在不同温度环境下的摩擦学性能及其磨损机理,以期为扩大304不锈钢在运动副零部件中的商业应用提供指导。

1 实验

1.1 样品制备

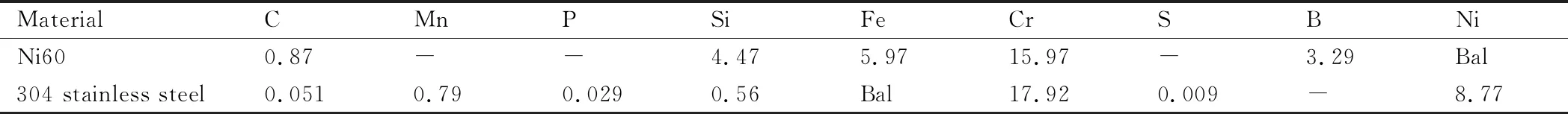

实验选用8 mm厚304不锈钢板材作为基体材料,以14 mm×42 mm面为激光照射面,Ni60粉末和304不锈钢的化学成分见表1。选用Ni60-WS2-TiC混合粉末(摩尔比12∶1∶4)为原料,Ni60,WS2和TiC颗粒的平均粒径分别为140,1 μm和2 μm。为了使粉末混合均匀,需要将混合粉末放入装有GCr15磨球(球料质量比为3∶1)的球磨罐(304不锈钢)中,然后在DECO-PBM-V-0.4L型行星立式球磨机中以9 r/min的转速球磨2 h。使用搅拌棒将甲基纤维素有机黏合剂和混合粉末混合均匀并预置在基体表面,其厚度约1.5 mm,之后置于WJ-H-125L恒温干燥箱中在80 ℃下烘烤2 h。采用DILAS SD3000S型半导体激光器(光斑尺寸为4 mm×3 mm,波长为980 nm)在304不锈钢表面进行单道激光熔覆,激光加工工艺参数为:激光功率1.8 kW,扫描速率4 mm/s。

表1 Ni60粉末和基体的化学成分(质量分数/%)

1.2 结构表征及力学性能测试

沿着垂直于激光扫描方向切割出剖面样块(厚度为2 mm),然后用YR-2金相试样镶嵌机和酚醛树脂进行镶样,制成金相试样,打磨抛光腐蚀,腐蚀液为HF∶HCl∶H2O=1∶3∶20(体积比)的混合溶液,腐蚀时长为10~15 s。采用X射线衍射仪(XRD)、扫描电子显微镜(SEM)分析涂层物相和组织形貌,并利用能谱分析仪(EDS)对涂层进行元素分析。数显显微硬度计对涂层横截面的显微硬度进行测量(载荷4.9 N,加载时间15 s),沿涂层深度方向每间隔200 μm测量1次,1次测3个点,相邻两个点的间隔为200 μm,取其平均值,并制作误差棒。使用磨床将试样磨削平整,并确保所有的试样粗糙度一致(Ra=0.32 mm),然后用乙醇溶液将涂层的表面擦拭干净后,并用电吹风吹干,之后在HT-1000型球盘式高温摩擦磨损试验机上测定304不锈钢基体和涂层的摩擦学性能,所有磨损率和摩擦因数均取3次重复实验的平均值,重复性实验误差的允许误差为平均值的5%。摩擦对偶件选用Si3N4陶瓷球(硬度1700HV,直径5 mm,表面粗糙度小于2 μm),根据ISO 20808-2016标准,选取的摩擦磨损实验参数为:荷载5 N,旋转半径1 mm,时长30 min,磨损速率0.141 m·s-1。实验温度分别为20,300,600,800 ℃,在实验结束后使用导电胶带收集磨屑,用无水乙醇清洗磨损表面,再采用XRD,SEM及其附带的EDS分析磨损表面和磨屑的物相组成、形貌、元素分布。使用MT-500型探针式材料表面磨痕测量仪测量试样磨损轮廓的横截面,并在对应的计算软件中选取磨损轮廓与试样表面基准线的两个交点,输入旋转半径即可计算其磨损体积。磨损率计算公式为:

Δw=V/(SL)

(1)

式中:Δw为磨损率,mm3·N-1·m-1;V为磨损体积,mm3;S为滑动距离,m;L为载荷,N。

2 分析与讨论

2.1 物相与组织

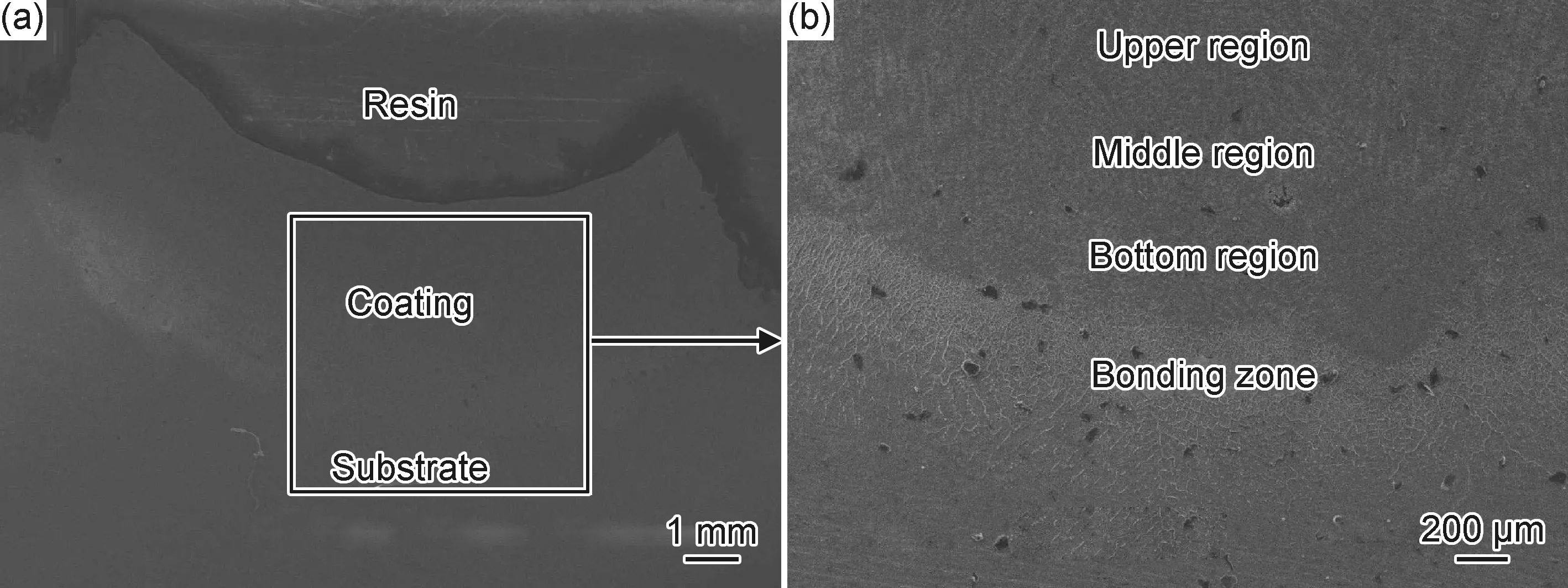

图1为复合涂层宏观形貌。可见涂层呈月牙状,深度约为3 mm。图2为复合涂层横截面微观形貌及其放大图。可见涂层无明显的裂纹、孔洞等缺陷,且涂层各区域微观组织层次分明。

图1 复合涂层表面(a)及横截面(b)的宏观形貌

图2 复合涂层横截面微观形貌(a)及其放大图(b)

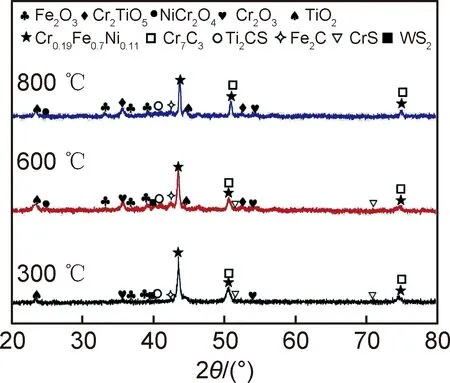

图3为复合涂层和基体的XRD图谱。可以看出,涂层的主要物相为Cr0.19Fe0.7Ni0.11以及小部分的硬质碳化物(Ti2SC,Cr7C3,Fe2C)和固体硫化物(CrS,WS2)。此外,涂层中检测出的固体硫化物(CrS和WS2)的含量相对较低,这是由于WS2的熔点(1250 ℃)和分解温度(510 ℃)较低,在高能激光束的作用下发生蒸发和分解,导致涂层中硫化物的含量较低[15]。在高能激光束作用下,Ni60粉末,TiC,WS2和不锈钢基体表层快速熔化形成复合熔池。由于在1808 K温度下,Cr7C3,TiC,Fe2C的吉布斯自由能分别为-167.099[18],-162.865[19],-380 kJ/mol[20],所以当熔池凝固时,Cr7C3和TiC能够在熔池中优先析出,熔池中的C,S元素与TiC发生反应可生成Ti2SC[21],涂层中的硬质相为Ti2SC,Cr7C3和Fe2C。CrS与WS2的吉布斯自由能远低于TiS,FeS及NiS[22-23],故S优先与Cr,W生成CrS和WS2。在强烈热对流的作用下,熔池底部高浓度的Fe,Cr元素扩散到整个熔池,并与Ni元素形成固溶体Cr0.19Fe0.7Ni0.11[24]。

图3 复合涂层与基体的XRD图谱

图4为涂层的微观组织形貌,由图4可见,涂层各区域组织分布均匀。涂层上部区域距离基体最远,熔池内的过冷度高,温度梯度低,驱动晶粒生长的动力呈各向同性,提高了晶体形核率,并在大面积范围内同时形核[23]。如图4(a)所示,涂层上部区域主要由长条状组织、连续基体、白色胞状组织和杆状组织组成。由图4(b),(c)可见,涂层中部区域和下部区域的组织形貌较为相似,涂层下部区域组织形貌主要由白色胞状组织、浅灰色不规则块状组织、杆状组织和连续基体组成,相比于涂层上部,涂层中部、底部区域的白色胞状组织和杆状组织的晶粒尺寸更大。由于涂层与基体的熔点和稀释率不同,所以结合区域的温度梯度较大,促使晶粒沿着基底的垂直方向定向生长[23]。且当涂层结合区域的冷却速率超过200 ℃/s时,会发生马氏体转变,出现针状马氏体[24]。故由图4(d)可见,涂层与基体之间出现明显熔合区,表明二者形成了良好的冶金结合[10,15]。

为了进一步表征微观组织中的物相组成,在涂层的不同区域进行EDS分析,如表2所示。结合图3中复合涂层的XRD图谱可知:长条状组织A主要含Fe,Cr和C,推断为Fe2C和Cr7C3;由表2可见,连续基体B中Cr,Fe和Ni的原子比为14.05∶50.75∶9.03,比例非常接近0.19∶0.7∶0.11,推断连续基体中主要是固溶体Cr0.19Fe0.7Ni0.11;不规则块状组织E,F和G主要含Cr,Fe和C,推断为Fe2C和Cr7C3。图5为图4中D区域的SEM高倍图及元素EDS图。由图5可以看出,白色胞状组织主要含有Ti,S,C,结合表2中胞状组织B的元素含量可知,碳化物Ti2SC弥散分布于白色胞状组织中。由图5还可以看出,杆状组织主要包含S,Cr和W,推断为CrS和WS2。

2.2 硬度

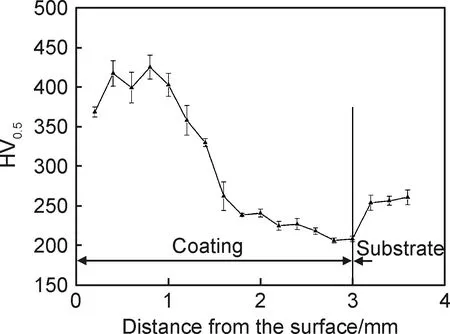

图6为涂层横截面的显微硬度曲线。如图6所示,由于原位合成了较多的润滑物质,尽管发生固溶强化和弥散强化,复合涂层的平均硬度(302.0HV0.5)只略高于基体(257.2HV0.5)。由于涂层上部的硬质碳化物均匀分布,涂层上部的显微硬度(425.4HV0.5)较基体有很大的提升,约为基体的1.65倍。复合涂层的显微硬度沿层深方向呈下降趋势,这是由于基体与涂层的化学成分在熔池中对流扩散,从涂层上部到底部形成越来越多较软的Cr0.19Fe0.7Ni0.11,导致涂层硬度在1800~3000 μm的范围内降至224HV0.5左右。这是因为在熔覆过程中,熔池底部的硬质物质扩散进入基材内部,导致结合区硬度下降,而且由于涂层中的固溶体相对较软,碳化物相对较硬,在局部应力集中时,固溶体会出现局部塌陷,使得硬质相的作用被削减,导致涂层下部硬度值较低。此外,涂层下部由于冷却速率过高,发生了马氏体相变,使结合区的性能下降[25]。

图4 复合涂层的微观形貌 (a)上部区域;(b)中部区域;(c)底部区域;(d)结合区域

表2 涂层不同区域的EDS分析(原子分数/%)

2.3 室温与高温摩擦因数及磨损率

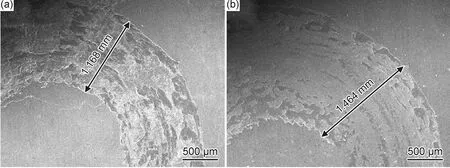

图7为复合涂层在600,800 ℃下的磨痕宏观形貌,由图7可知,涂层在800 ℃下的磨痕宽度大于其在600 ℃下,表明涂层在800 ℃下的耐磨损性能低于其在600 ℃下。图8为不同等温实验中基体和涂层的平均摩擦因数与磨损率,在20,300,600 ℃和800 ℃的等温摩擦学实验中,基体的摩擦因数分别为0.6187,0.5166,0.4956,0.4658,涂层的摩擦因数分别为0.6064,0.3031,0.3510,0.4390。基体与涂层的磨损率随实验温度的升高都呈现先下降后上升的趋势,在300 ℃下,基体在氧化膜的作用下具有最低的磨损率(1.314×10-4mm3·N-1·m-1),在600 ℃下涂层的磨损率(9.699×10-5mm3·N-1·m-1)最低。图9为不同温度下基体和复合涂层的磨损表面轮廓。由图9可知,涂层及基体磨痕的宽度和深度都随着温度的增加,先增大后减小。由于碳化物对磨屑的磨粒磨损具有较好的抵抗作用,与基体相比,涂层磨损表面的堆积现象较轻。在所有等温摩擦学实验中,复合涂层的摩擦因数、磨损率、磨痕宽度及深度均低于基体,这表明复合涂层可以有效地提升304不锈钢的耐磨损性能和润滑效果。

2.4 室温与高温磨损机理

图10为不同等温摩擦学实验后基体和复合涂层的磨损SEM形貌,图10中不同磨损表面的EDS结果见表3,图11为不同等温摩擦学实验后基体和复合涂层的磨屑SEM形貌,复合涂层的磨屑EDS结果如表4所示。从图10(a-1)可以看出,室温下由于基体硬度较低,其磨损表面易被高硬度的对磨球压入而产生剥落、犁沟和严重的塑性变形。同时从图11(a-1)可以看出,室温下基体的磨屑形状以大块状为主,基体磨损表面与对磨球之间的磨损加剧,摩擦因数和磨损率较大。300 ℃下基体的磨损表面发生轻微氧化,基体表面形成以Cr2O3和Fe2O3为主要成分的致密氧化膜,基体的摩擦因数和磨损率降低。当温度升高至600 ℃和800 ℃时,基体磨损表面的氧化程度加剧,Cr2O3和Fe发生反应生成双金属氧化物FeCr2O4,其反应式为2Fe+O2+2Cr2O3→2FeCr2O4。FeCr2O4具有良好的润滑性能[24],FeCr2O4含量的增加是基体摩擦因数下降的主要原因。文献[25]指出,高温(600~800 ℃)下304不锈钢的韧性显著降低,基体磨损表面易发生严重的塑性变形。此外,FeCr2O4的含量随着温度的升高而增加,基体表面稀疏的氧化层不能对氧的扩散及对磨球侵入形成有效阻碍[26]。在磨损过程中基材损耗严重,氧化物被压入基体磨损表面形成三体磨损,基体表面的磨粒磨损加剧,磨损率增大,基体在600 ℃和800 ℃时出现严重的剥落、塑性变形和磨屑的团聚现象。磨损机理主要为氧化磨损、塑性变形。

图5 图4中D区域的SEM高倍形貌及元素EDS图

图6 涂层横截面的显微硬度曲线

图7 复合涂层在600 ℃(a)与800 ℃(b)下的磨痕宏观形貌

图8 不同温度下基体和涂层的平均摩擦因数(a)与磨损率(b)

图9 不同温度磨损实验后基体(a)和复合涂层(b)的磨损表面轮廓

从图10(a-2)和图11(a-2)可以看出,在20 ℃下复合涂层的磨损表面出现黏附坑和塑性变形,磨屑形状主要为块状和颗粒状,由表4可知,在20 ℃下复合涂层的磨屑中C含量较高,表现为碳化物的剥落。涂层中的碳化物对陶瓷球的压入起到了较好的抵抗作用,涂层的磨损深度和磨损率小于基体,在摩擦过程中,大块状的磨屑及对磨球与涂层表面产生的摩擦阻力会阻碍转移润滑膜的产生,进而诱导涂层的减摩性能降低,摩擦因数升高。在20 ℃下涂层的主要磨损机理为磨粒磨损和黏着磨损。

图12为不同温度摩擦学实验后涂层磨损表面XRD图谱。可以看出,在300 ℃下涂层磨损表面的氧化物为Fe2O3,Cr2O3和TiO2。Cr2O3为致密氧化物,具有有效阻止氧气扩散的能力[27],涂层表面元素被部分氧化形成一层较为致密的氧化膜。同时由于氧化膜的形成,保护了润滑转移膜,在润滑膜和氧化膜的协同作用下,黏着及剥落现象减少,涂层磨损表面的磨粒磨损减轻,摩擦因数和磨损率出现明显下降,磨损机理主要为黏着磨损。

由图10(c-2)、图11(c-2)和表4中可见,在600 ℃下涂层磨损表面比较粗糙,产生的磨屑主要是颗粒状和大块状,且C含量为13.13%(原子分数,下同)。从表3和图12中可以推测出,当实验温度从300 ℃升高至600 ℃时,固溶体Cr0.19Fe0.7Ni0.11和硫化物TiS,FeS,NiS及Ti2CS被部分氧化,且比在300 ℃的等温摩擦学实验时氧化情况更严重,涂层表面开始生成双金属氧化物Cr2TiO5,NiCr2O4,其相关反应式为:TiO2+Cr2O3→Cr2TiO5;NiO+Cr2O3→NiCr2O4。尽管氧化膜变得更为致密,但硫化物和固溶体含量的降低导致涂层的自润滑性能及韧性下降,使摩擦因数上升。涂层磨损表面的双金属氧化物在高温下都具有较高的硬度及一定的润滑效果,形成的摩擦氧化转移膜避免了涂层与对磨球及硬质磨屑的直接接触,有效减轻涂层的磨损,使耐磨性得到了提高。综上所述,涂层在600 ℃下的磨损机理主要为磨粒磨损和氧化磨损。

图10 不同温度摩擦学实验后基体(1)和复合涂层(2)的磨损SEM形貌 (a)20 ℃;(b)300 ℃;(c)600 ℃;(d)800 ℃

表3 图10中不同磨损表面的EDS分析结果(原子分数/%)

根据表3和表4的EDS分析结果可知,在800 ℃下涂层磨损表面和磨屑中的O含量均超过了50%。氧气在涂层内部的扩散加剧了固溶体和硫化物的氧化分解,涂层表面的氧化物以Cr2TiO5,TiO2和Fe2O3为主,可以起到一定的减摩作用。从图12中可以看出,随着实验温度的升高,固溶体Cr0.19Fe0.7Ni0.11衍射峰的高度降低、宽度变小,表明大量固溶体增韧相被氧化分解,这会导致涂层在高温下脆性增加,抗冲击能力降低,塑性变形加剧,表面易在摩擦过程中出现脆裂。同时磨屑形状为粗大条状和粉末状,推测原因为800 ℃时由于实验中升温及保温时间较长,形成了较厚的氧化层,但由于氧化层与涂层之间的热膨胀系数存在一定的差异,产生了较大的切向内应力,致使氧化层与涂层之间的结合强度降低,在磨损过程中极易发生剥落现象。长条状碳化物均匀分布于涂层上部,涂层的脆性显著增加[28]。800 ℃时涂层磨损表面有明显的碳化物衍射峰,表明此时涂层磨损表面仍残留高硬度陶瓷颗粒。在800 ℃时涂层的磨损率上升,但双金属氧化物Cr2TiO5,NiCr2O4在高温下的耐磨减摩效果高于FeCr2O4,导致涂层的摩擦因数和磨损率仍低于基体。此时塑性变形、氧化磨损为其主要磨损机理。

表4 不同温度摩擦学实验后复合涂层的磨屑EDS分析结果(原子分数/%)

图12 不同温度摩擦学实验后涂层磨损表面XRD图谱

3 结论

(1)复合涂层的主要物相为Cr0.19Fe0.7Ni0.11、少量的硬质碳化物(Ti2SC,Cr7C3,Fe2C)和硫化物(CrS,WS2)。

(2)涂层上部组织分布均匀且致密,不锈钢基体与复合涂层之间具有良好的冶金结合。涂层上部的显微硬度为425.4HV0.5,约为基体的1.65倍。

(3)复合涂层在不同温度摩擦学实验下(20,300,600,800 ℃)的摩擦因数和磨损率都低于基体。由于氧化物和硫化物的协同效应,复合涂层在300 ℃和600 ℃下的摩擦因数分别为0.3031和0.3510。

(4)在600 ℃下,从涂层表面剥离的块状碎片和氧化物充当了磨损过程中的磨粒,涂层的磨损率(9.699×10-5mm3·N-1·m-1)较低,其主要磨损机理为氧化磨损和磨粒磨损。