热等静压技术在镍基铸造高温合金领域的应用研究

2021-01-19宋富阳郭会明赵云松沙江波

宋富阳,张 剑,郭会明,张 迈,4,赵云松,沙江波

(1 北京航空航天大学 材料科学与工程学院,北京 100191;2 中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京100095;3 中国航发四川燃气涡轮研究院,成都610500;4 北京科技大学 材料科学与工程学院,北京100083)

热等静压(hot isostatic pressing,HIP)是一种利用高温高压同时作用使金属或陶瓷制品经受各向同等压力从而使制件得以烧结和致密化的工艺技术。该技术于20世纪50年代中期由美国Battelle研究所开发,率先用于原子能反应过程中燃料元素的扩散黏结,由此当时被叫作“气压黏结”,随后该技术开始快速发展应用[1]。1963年热等静压技术传至欧洲,并于1965年由瑞典ASEA公司利用预应力钢丝缠绕结构开发制造热等静压设备,其结构紧凑、安装方便、使用安全可靠,奠定了热等静压技术大力发展的坚实基础[2]。现代热等静压设备主要由压力容器、惰性气体存储及输送系统、加热系统、动力供应及控制系统构成,其中压力容器为任何HIP装置的主体框架[3]。当前热等静压技术主要应用领域分别为铸件的致密化处理、粉末冶金和材料的黏结固定,三者应用占比分别为54%,43%,3%[4]。随着现代先进航空发动机与燃气轮机的快速发展,铸造高温合金制件的服役环境愈加苛刻,结构也更加精密复杂,对铸造高温合金综合性能提出了新的要求,而热等静压技术因其独特的工作原理,在改善铸件致密化并提升合金性能等方面有着显著的优势,因此热等静压技术的研究和实际生产应用日益普遍。

高温合金是指以铁、钴、镍为基,可以长期在600 ℃以上高温以及一定应力条件下稳定工作的一类材料,因其较高的高温与室温强度、优异的抗氧化与耐腐蚀性能、良好的组织稳定性与使用可靠性,从而广泛应用在现代航空发动机四大热端部件以及火箭发动机、燃气轮机高温热端部件,其中镍基高温合金以优异的综合性能以及成熟的生产制造体系成为应用最为广泛的高温合金[5-7]。按照合金成形方式的不同高温合金可以分为粉末高温合金、变形高温合金以及铸造高温合金[8]。铸造高温合金的发展则经历了等轴多晶高温合金、定向凝固柱状高温合金以及单晶高温合金3个阶段,主要用于制造航空发动机与燃气轮机的涡轮叶片[9]。合金在铸造过程中不可避免地会存在疏松等孔洞类缺陷与偏析,造成合金综合力学性能显著下降。热等静压被认为是修复孔洞、退化与损伤的微观组织并增强铸件力学性能的一种非常有效的方法[10]。目前普遍采用热等静压处理消除铸件内部孔洞类缺陷同时均匀合金组织,进而大幅提高铸件力学性能,尤其是疲劳性能[11]。用于成型铸件的铸造高温合金,经热等静压致密化处理后,能使其在形状、尺寸几乎不改变的情况下,减少或消除内部孔洞类缺陷,使合金致密度达到理论密度的99.7%~99.9%,从而更加充分地发挥材料的综合性能[12]。正是因为热等静压技术这些独一无二的优势,促使着其成为航空航天用重要精铸件生产过程中的固定处理工序[13]。由此可见热等静压技术已经在镍基铸造高温合金领域大放异彩,并且成为研究热点领域。因此,本文针对热等静压技术在镍基铸造高温合金的致密化机理、组织性能影响、损伤组织修复、扩散连接等方面综述了近年来的应用研究进展,并对热等静压技术在镍基铸造高温合金领域研究中存在的问题及发展趋势进行了总结与展望。

1 热等静压对镍基铸造高温合金的致密化机理

热等静压技术应用在镍基铸造高温合金中的主要目的是消除合金铸造过程中的孔洞类缺陷,提高铸件内部的致密度,因此如何准确深入地认知热等静压过程中合金的致密化机理、对镍基铸造高温合金组织性能改善与热等静压技术发展及应用具有重要意义。通常来说,合金在热等静压机中高温高压作用下内部疏松等孔洞类缺陷会发生塑性变形及蠕变行为,进而在塌陷区表面发生扩散行为完成孔洞愈合,使合金更加致密[14]。张善勇等[15]认为镍基铸造高温合金孔洞消除机制可归纳为塑性流动、扩散蠕变、位错蠕变3类。一定大小的孔洞在适当压力和温度作用下其周围金属可能会屈服而发生塑性流动,发生此塑性流动的最低外加应力为:

(1)

式中:σy为合金屈服强度;ρ为孔隙度;即ρ=1-D(D为相对密度)。当外加应力σ>σlim时会发生塑性流动,由此不难得出发生塑性流动的临界孔隙度ρerit为:

ρerit=exp(-3σ/2σy)

(2)

式中:σ为应力。当合金中初始孔隙度小于临界孔隙度或随着塑性流动的进行孔隙度逐渐缩小至临界孔隙度时,此时塑性流动停止,孔洞的消除则由扩散蠕变或位错蠕变主导,并且在不同温度、压力、初始孔隙度条件下,主导机制也不同。扩散蠕变机制主要包括Nabarro-Herring蠕变与Coble蠕变,Nabarro-Herring蠕变机制通过原子与空位在晶格内流动扩散进而使合金发生蠕变消除孔洞,属于自扩散,而Coble蠕变机制的空位扩散过程发生在晶界,属于晶界扩散[16]。两种机制下合金蠕变速率ε都可以利用式(3)表示[17]。

(3)

式中:A(T)为温度的函数;G为晶粒尺寸;D为扩散系数;m为晶粒尺寸指数。位错蠕变是因合金在高温及应力作用下激活空位扩散从而引起位错攀移,孔洞附近区域在位错的滑移与攀移作用下发生蠕变进而闭合[18]。无论是扩散蠕变还是位错蠕变过程,都离不开溶质原子在基体中的扩散,在热等静压条件下,合金中溶质扩散系数D*(P,T)变化规律为[19]:

(4)

式中:ΔV*为活化体积;D*(1,T)为一个标准大气压下示踪原子扩散系数;P为施加压力;R为气体常数;T为开氏温度。目前学者已经通过实验观察分析或计算模拟等手段对镍基高温合金铸件的致密化过程开展了大量研究。

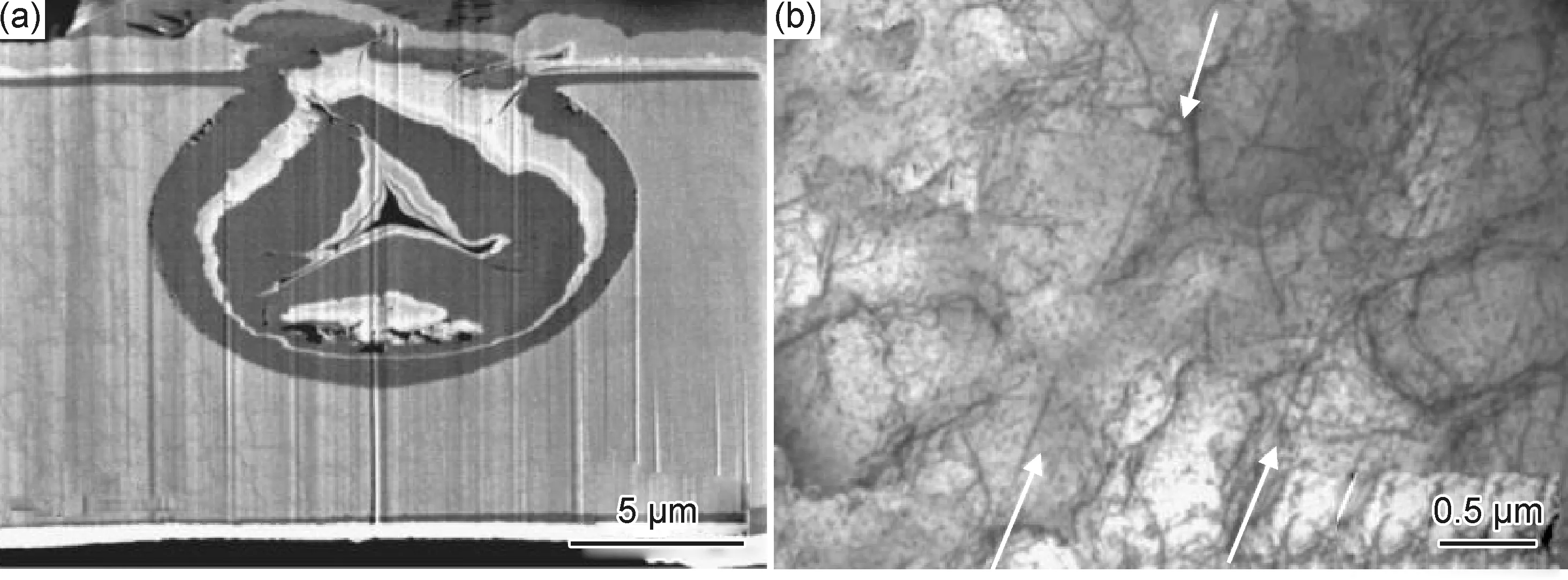

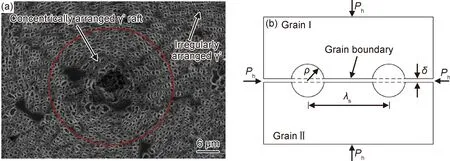

Epishin等[20]通过设置1288 ℃/103 MPa下不同持续时间的热等静压中断实验,研究镍基单晶高温合金CMSX-4内部孔洞缺陷的愈合机制,利用密度测量与定量金相学确定热等静压过程中孔洞愈合动力学过程。图1为热等静压处理0.5 h后孔洞的显微形貌。从图1(b)中白色箭头标记的直线可以看出,位错在(111)面上的滑动痕迹,证明孔洞愈合是由位错滑移所引起的塑性变形导致。同时结合晶体塑性学和大应变理论对孔洞愈合动力学过程进行有限元模拟,分析了不同热等静压参数对孔洞愈合动力学的影响,计算模拟结果较好地预测了实验值。Zhao等[21-22]对长时服役等轴晶高温合金K465内部蠕变孔洞的热等静压修复机理开展研究,在1453 K/200 MPa/4 h条件下热等静压处理后在蠕变孔洞处观察到图2(a)所示的结构,蠕变孔洞主要形核于晶界处,并且孔洞周围存在环形的筏化结构,表明孔洞的愈合是由合金在热等静压条件下孔洞周围材料发生蠕变所引起,其中温度和压力是溶质原子扩散的两个驱动因素,它们相互作用影响着蠕变孔洞的愈合速率,由此建立了图2(b)所示的物理模型,同时基于热力学理论建立了蠕变孔洞修复数学模型:

图1 热等静压处理0.5 h后孔洞显微形貌[20]

图2 蠕变孔洞愈合区及其物理模型[21] (a)愈合区SEM;(b)愈合区物理模型

(5)

式中:ρ,λs分别表示一组蠕变孔洞的半径与沿晶界的间距;t为时间;δ为晶界宽度;Ph为模型所受静水压力;γs为孔洞表面能;ΩA为原子体积;Dgb为晶界扩散系数;k为玻尔兹曼常数;a为多晶合金晶粒尺寸。根据该数学模型可以建立起蠕变孔洞愈合时间、温度及压力之间的关系,从而为热等静压参数合理选择提供依据。Zheng等[23]探究热等静压下铸造镍基高温合金M91铸造孔周围溶质扩散过程,在1170 ℃/180 MPa/4 h条件下,孔洞基本闭合,对孔洞闭合界面处使用EDS进行线扫描成分分析,结果表明:热等静压过程中溶质向铸孔扩散导致基体相γ的形成,而在热等静压后的冷却过程中,靠近闭合界面的γ′形成元素Al和Ti的浓度较高,这有助于γ′在愈合区的析出。

由此可见,热等静压对镍基铸造高温合金的致密化处理过程是由多机制、多影响因素协同作用的结果,涉及材料热力学与动力学、晶体塑性学等多个学科,是一个和温度、压力、时间等热等静压工艺参数与材料物理化学特性相关的函数,目前关于铸造高温合金的致密化机理尚未达成清晰的理论共识[13]。

2 热等静压在镍基等轴多晶、定向凝固高温合金领域的应用

利用普通精密铸造方法所成型的等轴晶镍基铸造高温合金具有制造成本低、中低温力学性能优异等优点。随着航空发动机技术的快速发展,要求等轴晶高温合金铸件组织细晶化、均匀化、低缺陷以及高精度。然而传统精密铸造工艺使铸件在获得细小均匀的等轴晶的同时容易引起欠铸、疏松、晶粒粗大等缺陷,降低合格率[24]。因此,热等静压处理便成为消除等轴晶高温合金铸件疏松、提高其性能的最好措施之一[25]。等轴晶高温合金出现后诞生了定向凝固高温合金,通过控制铸型中合金熔体凝固方向,生成几乎相互平行的柱状晶。相较普通多晶铸造高温合金,当制件的晶界定向排列并平行于应力主轴方向,高温下作用在脆弱晶界上的应力会最小,从而延缓裂纹形成、提升蠕变持久寿命[26]。定向凝固高温合金的力学性能较普通多晶铸造高温合金已实现大幅提高,但是铸造过程形成的微孔缺陷依然损害着合金的综合性能,从而热等静压技术在镍基定向凝固高温合金应用也愈加广泛。

为探究不同热等静压参数处理对镍基等轴晶多晶、定向凝固高温合金的显微组织及力学性能的影响规律, Zhang等[27]对热等静压处理前后K403高温合金显微组织与力学性能变化情况开展研究,设置HIP1(1200 ℃/135 MPa/4 h)与HIP2(1200 ℃/145 MPa/4 h)两种热等静压方案分析压力不同对合金带来的影响。显微组织分析表明热等静压处理对孔洞类缺陷消除作用明显,并且提高压力有助于提高致密度,合金孔隙率由铸态下1.51%减少为0.51%(HIP1)与0.32%(HIP2)。同时合金中碳化物在高温高压下发生转变:MC+γ→M23+γ′。碳化物形貌由丝状转变为不连续的颗粒状,这种形貌碳化物可以起到防止晶界滑动的作用,从而改善合金力学性能。纳米压痕实验证实K403高温合金在经过热等静压处理后,纳米硬度和弹性模量均显著增加。Zhang等[28]在后续研究中测试了铸态、HIP1处理、HIP2处理3种状态的K403高温合金750 ℃条件下的低周疲劳性能,同时结合晶体塑性学理论建立该合金的本构模型,低周疲劳实验与有限元分析结果均表明,热等静压处理通过消除铸造缺陷从而降低合金应力集中与塑性变形,同时改善碳化物与显微组织状态,进而显著延长合金疲劳寿命。因此,确立合适的热等静压处理制度对改善合金显微组织与力学性能等方面有着重要意义。Kim等[29]通过设置不同热等静压方案评估了定向镍基高温合金GTD-111中γ′相的析出对其力学性能的影响,结果显示热等静压处理可以使合金抗拉强度提高40%左右,同时基于对γ′沉淀相析出规律的认识,提出三步骤总时长为6 h的热等静压处理方案,用以代替常规热处理中固溶处理和二次时效处理,对合金显微组织的分析表明其蠕变性能可以改善。由此说明相较传统热等静压后进行热处理的方法,合理的热等静压工艺可以较好地替代标准热处理,提升合金综合力学性能的同时也简化了生产工艺。

3 热等静压在镍基单晶高温合金领域的应用

镍基单晶高温合金是目前先进航空发动机和燃气轮机涡轮叶片的主要材料,相较其他铸造高温合金,采用熔模精密铸造及定向凝固方式成型的单晶高温合金完全消除了晶界,显著降低铸件内部疏松形成倾向,但是生成的孔洞缺陷依然会在合金服役时发展为裂纹源而降低合金力学性能[30]。目前国外采用热等静压技术提升单晶高温合金铸件致密性的研究相对成熟,并且热等静压技术在二代单晶高温合金上得以工程化应用,而国内在此领域的热等静压技术研究与应用还较少[31]。

3.1 热等静压参数对镍基单晶高温合金显微组织的影响

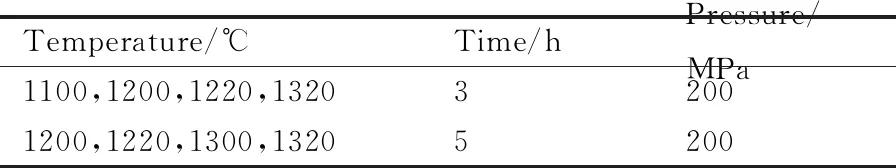

热等静压参数的选择是该领域研究的重点,采取合理的热等静压处理可以有效提升合金致密度。Lopez等[32]系统地对镍基单晶高温合金ERBO-1开展不同温度、压力、保持时间的热等静压工艺研究,选取表1所示热等静压方案对铸态试样(ERBO-1A)与标准热处理后试样(ERBO-1C)处理。图3展示不同处理工艺下材料孔隙率,可以看出热等静压对材料孔隙率的降低有明显效果,并且随着温度的升高效果更加显著。当热等静压温度高于γ′相溶解温度(约1260 ℃)时,无论采用3 h或是5 h的保持时间,试样孔隙均得以消除。

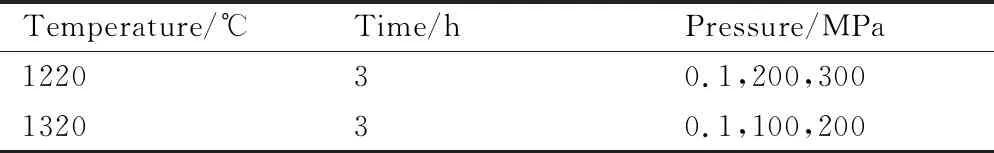

表1 确定压力条件下热等静压方案

图3 不同热等静压方案下铸态ERBO-1A和热态ERBO-1C样品的孔隙率[32]

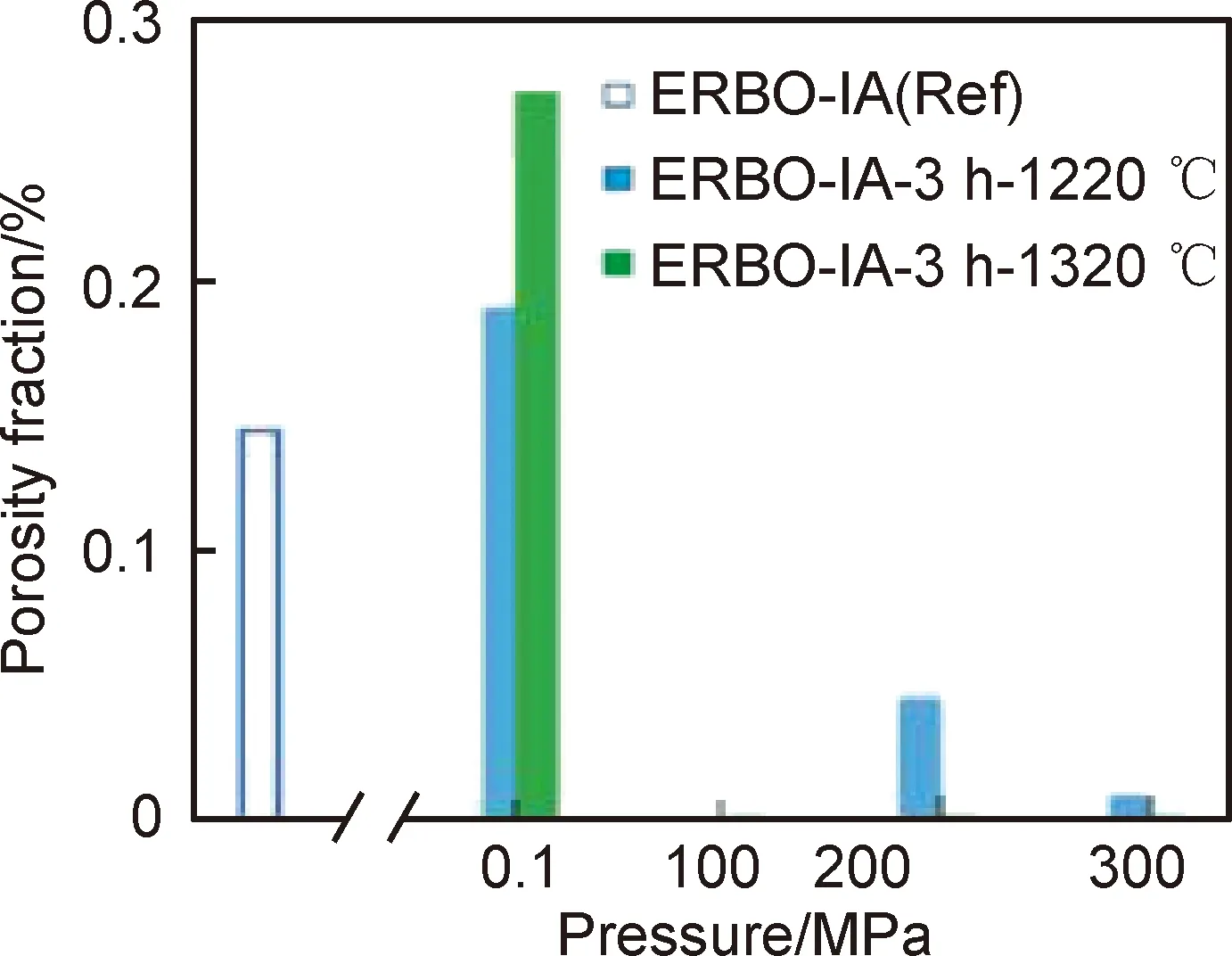

表2为用于研究相同时间条件下温度与压力对铸态试样孔隙愈合影响规律的热等静压方案,图4为不同热等静压方案处理后试样的孔隙率,其中铸态试样初始孔隙率为0.15%,当压力为0.1 MPa,即大气压条件下,合金会因为高温条件下内部元素扩散产生固溶微孔导致孔隙率增加。当低于γ′相溶解温度时,即在1220 ℃/3 h条件下,随着压力的增加的确会降低孔隙率。但是,当温度高于γ′相溶解温度时,即在1320 ℃/3 h条件下,100 MPa时孔洞基本完全愈合,继续增加压力不再对孔隙率产生影响。

表2 确定保持时间条件下热等静压方案

图4 不同热等静压方案下铸态ERBO-1A样品的孔隙率[32]

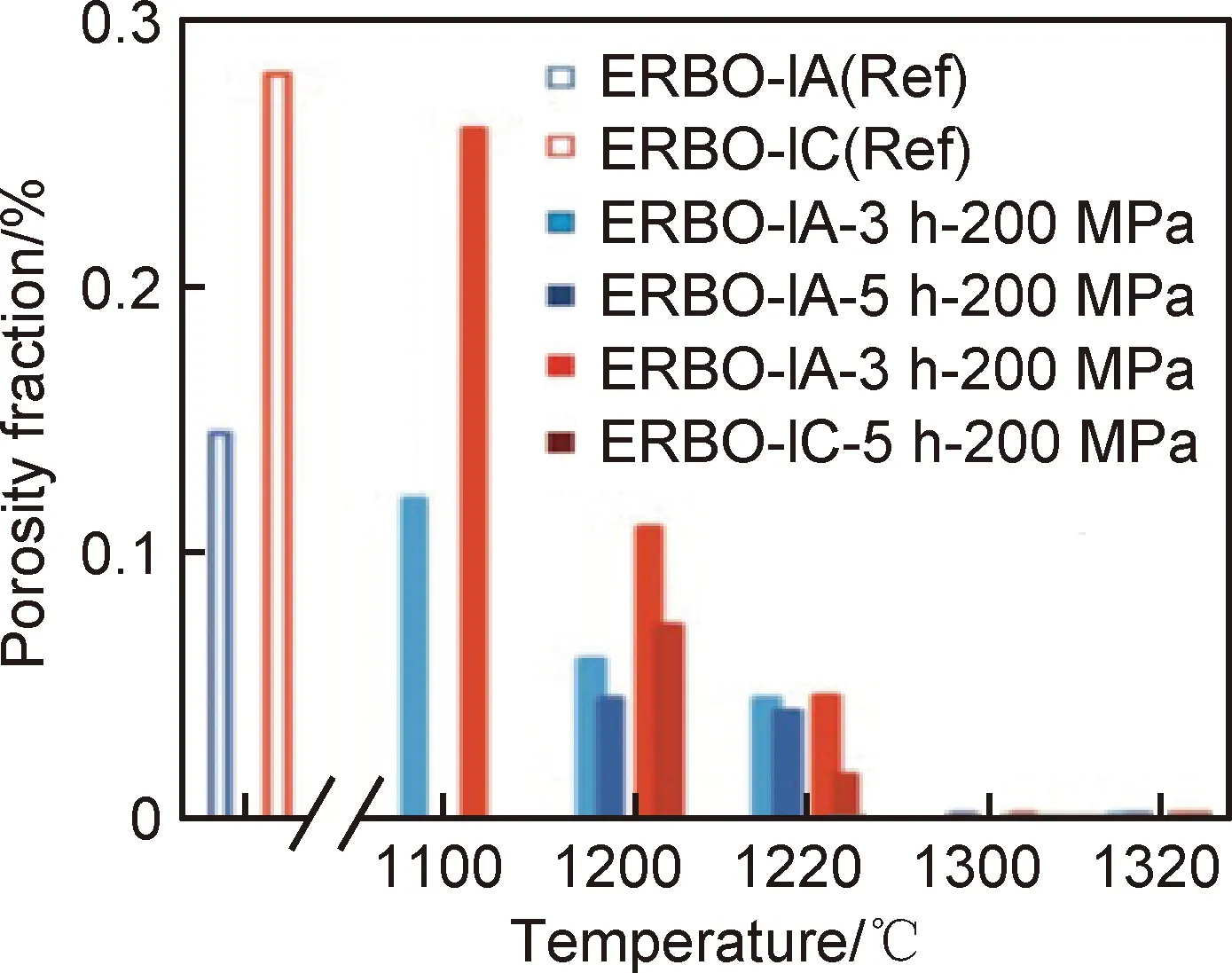

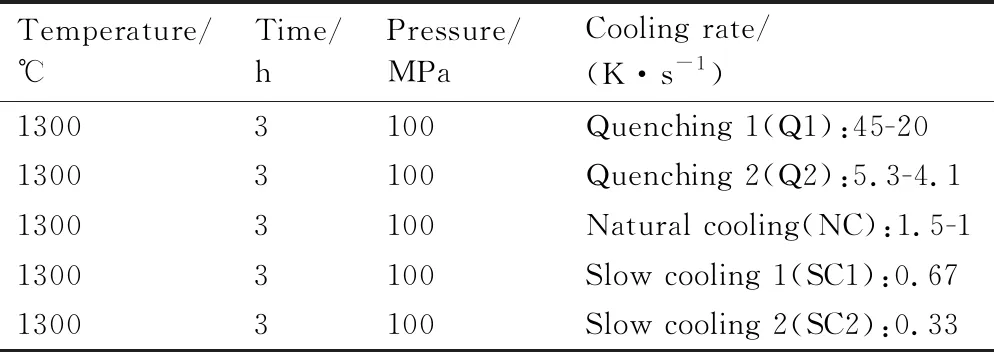

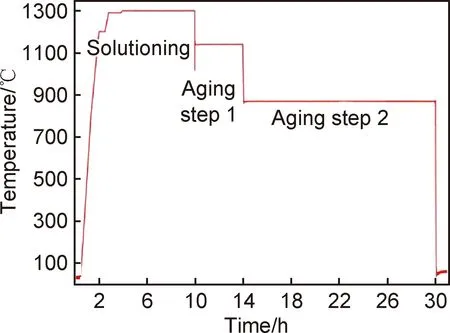

热等静压处理后的冷却速率对合金显微组织形貌有明显的影响。Roncery等[33]研究热等静压冷却速率对单晶高温合金ERBO-1组织的影响规律,工艺方案如表3所示,冷却速率为合金由1300 ℃降至800 ℃范围的线性近似值。铸态合金固溶处理后分别进行5种冷却速率下热等静压处理,随后进行同等条件二次时效处理。观察时效后合金显微组织发现:冷却速率对析出的γ′相尺寸及形貌影响显著,淬火冷却下γ′粒子尺寸较小,大小及分布非常均匀;自然冷却时,γ′粒子分布不均匀,尺寸呈现多峰分布;缓慢冷却时,枝晶核获得尺寸较大的方形均匀γ′相,而枝晶间则获得与自然冷却类似的不规则显微组织,这种不规则的γ/γ′形貌会对合金性能产生不利影响。Roncery等[34]后续在Q1冷却速率下设计图5所示热处理-热等静压集成方案,以期在提高合金致密度及性能的同时减少合金处理程序。相较标准热处理态合金,集成方案处理后合金γ′粒子尺寸更小,γ通道更窄,同时孔洞数量得到有效降低,低温高应力下蠕变寿命也得到显著提升。

表3 不同冷却速率热等静压方案

图5 100 MPa下热等静压-热处理集成方案[33]

热等静压处理应优化合金组织,减少合金内部缺陷,不合理的热等静压参数可能会使单晶高温合金内部产生初熔、再结晶等工程中不允许出现的缺陷。曹腊梅等[35]研究发现热等静压处理对第三代单晶高温合金DD10组织缺陷有着明显消除作用,在压力为150 MPa条件下,热等静压温度为1290 ℃时合金中显微疏松完全闭合。温度越高合金共晶体积分数越少,当温度达到1310 ℃及以上时,共晶可完全溶于基体。然而当温度达到1340 ℃时,合金出现了初熔现象。整体上看,合适的热等静压处理使DD10单晶高温合金的γ′相立方度提高,同时降低其枝晶偏析。史振学等[36]则研究热等静压压力对一种单晶高温合金组织的影响,设置1310 ℃/100 MPa/4 h和1310 ℃/150 MPa/4 h两种热等静压方案,结果表明:随压力的增加,合金显微疏松与共晶含量减少,枝晶偏析程度降低。经过热等静压处理后,合金热处理组织中γ′相尺寸减小,均匀化和立方化程度均提高。

总之,热等静压温度优选在γ′相溶解温度之上,此时孔洞收缩更快,有利于提高致密化效率;合金固溶处理过程中由于柯肯达尔效应会产生一部分固溶微孔,因此,从提高致密化角度考虑,热等静压处理安排在合金固溶处理后可以更加全面减少孔洞数量;压力与保持时间的选择则需要综合考虑其对致密度与合金显微组织的影响,要在不产生再结晶与初熔等有害相的前提下,尽可能消除合金孔洞类缺陷以提高合金致密化程度并优化组织,同时经济问题也是不可忽视的因素。除此之外,通过控制热等静压过程中冷却速度可以使合金获得与完全热处理态类似的显微组织结构,并且消除大部分孔洞缺陷,所以研究如何利用热等静压设备完成合金固溶与时效的综合热处理过程对提高生产效率、降低成本有着重要意义。

3.2 热等静压对镍基单晶高温合金力学性能的影响

微观孔洞是镍基单晶高温合金的主要缺陷之一,是合金内部裂纹产生的主要原因,强烈损害合金力学性能[37]。目前利用热等静压技术开展改善镍基单晶高温合金力学性能的影响研究已有较多报道。Lan等[38]在研究热等静压对二代单晶高温合金CMSX-4拉伸性能的影响机理中发现,经过热等静压处理与未经热等静压处理的两种试样进行980 ℃拉伸实验结果显示:热等静压处理试样的断裂伸长率比无热等静压处理试样提高20%,并且屈服强度保持不变。Chang等[39]发现,标准热处理态CMSX-4合金试样经过950 ℃/355 MPa的热等静压处理后,持久寿命可由热处理态的72.7 h提高至134.28 h。郭会明等[40-41]则分别研究了热等静压对DD6二代单晶高温合金低周和高周疲劳性能的影响,相较未进行热等静压处理的标准热处理态试样,在经过1300 ℃/100 MPa/4 h的热等静压处理及后续热处理后可以使试样在760 ℃低周疲劳寿命提高一个数量级,由16806次循环提升至141900次。高周疲劳实验结果显示,合金疲劳强度由331 MPa提高至433 MPa。

综上可见,热等静压处理可以消除合金内部显微孔洞,减少合金服役过程中内部孔洞周围存在的应力集中以及裂纹源数量,同时阻碍了裂纹的扩展,并且适当的热等静压处理会优化合金组织,降低元素偏析与残余共晶比例,这对合金各种力学性能都产生十分有利的影响,有效提升了镍基单晶高温合金铸件服役寿命及可靠性。

4 热等静压对长期服役镍基铸造高温合金组织修复

镍基高温合金制造的涡轮叶片在长时间服役过程中不可避免地会发生微观组织蠕变损伤,包括γ′相球化、组织粗化、筏化、蠕变孔洞等现象的发生严重影响着合金服役寿命[42]。因此需要定期对涡轮叶片进行翻修或更换,由此不仅会造成浪费,成本也大幅提高[43]。为了恢复受损伤合金显微组织,消除蠕变孔洞,提升合金致密度,热等静压技术的应用便成为了解决这一问题的有效方法之一。

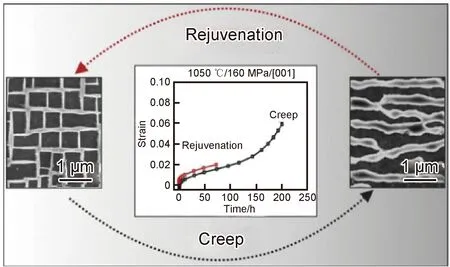

Wang等[44]研究利用热等静压技术修复已在燃气轮机服役70000 h的IN-738镍基铸造高温合金叶片,合金经过1200 ℃/100 MPa/4 h热等静压处理后进行标准热处理,显微组织分析表明热等静压几乎可以完全修复因蠕变产生的孔洞及裂缝,并且经过后续固溶和时效处理,粗大的碳化物及γ′析出相溶解到基体中并重新析出,进而获得与合金原始组织相似的结构。王天佑等[45]研究不同热等静压工艺及后续恢复热处理对受到蠕变损伤DZ125合金试样的组织演化影响。结果显示:在HIP1(1200 ℃/150 MPa/2 h)条件下,合金组织中仍存在大量显微疏松,即没有发生明显孔洞愈合;将温度提高至γ′相完全溶解温度(1225 ℃),在HIP2(1225 ℃/150 MPa/2 h)条件下,孔洞基本完全愈合,仅在碳化物与基体界面处观察到极少还未完全愈合的蠕变孔洞;继续提高温度,在HIP3(1250 ℃/150 MPa/2 h)条件下,元素扩散速率更大,孔洞完全愈合,但是组织出现了初熔导致合金性能显著下降。合金在热等静压处理时如果同时提高温度和压力至指定数值,可能会在较低温度下受高压作用而发生微小冷塑性变形,从而在随后高温作用下发生再结晶。为避免此现象而设计了HIP4(1225 ℃/34 MPa/1 h+1225 ℃/150 MPa/2 h)方案,使合金优先升高至指定温度后再施加较高的压力,对比HIP2条件下合金显微组织,此条件下合金铸造疏松和蠕变孔洞几乎已经被完全治愈,效果更加优异。Ruttert等[46]尝试利用热等静压技术对已发生蠕变的镍基单晶高温合金CMSX-4的组织进行修复,设置图6所示循环实验方案,首先使试样在1050 ℃和160 MPa条件下沿[001]方向预蠕变5%的应变,观察发现内部组织已出现筏化与蠕变孔洞,随后试样在1280 ℃/100 MPa/2 h条件下热等静压处理,之后进行固溶及时效处理。完成恢复处理后使试样在同等实验条件发生1.5%的应变,结果表明包含热等静压的恢复处理工艺可以恢复已蠕变损伤试样的蠕变性能。Horst等[47]在后续研究中指出在蠕变预应变为5.0%之后进行的热等静压恢复处理虽然能够显著提高蠕变强度,但是蠕变预变形引起的微观结构破坏不能完全消除,组织并不能够得以完全恢复。

图6 蠕变-恢复循环实验[46]

热等静压技术对已损伤高温合金组织及性能的恢复效果显著,可以改善受到蠕变损伤材料的微观结构和力学性能,甚至会使恢复后的合金某些性能超越原始状态,但是目前针对该领域的研究还相对较少,未来还需要对热等静压恢复处理后的组织变化机理开展研究,探究不同损伤程度下热等静压对合金组织及性能的修复规律,对重构合金显微组织并恢复性能的热等静压工艺参数优化进行研究,实现热等静压技术在镍基高温合金恢复处理方面工程化应用。

5 热等静压在镍基铸造高温合金扩散连接领域的应用

热等静压扩散连接是指在高温高压条件下,被连接材料接触表面局部发生塑性变形,原子之间快速移动并相互扩散,最终使两种材料表面紧密接触,在固相下实现可靠连接的焊接工艺[48]。随着航空发动机部件结构朝着轻量化与整体化的方向发展,将叶片与涡轮盘结合为一个整体,省去常规用于连接的榫头和榫槽,可以达到结构简化、减轻质量、提高发动机启动效率的目的[49]。目前,叶片材料主要为铸造高温合金,涡轮盘件材料主要为粉末高温合金,利用热等静压扩散连接工艺使两种合金良好结合,从而实现整体叶盘的制造。此外,热等静压扩散连接相较传统焊接及钎焊工艺能够实现高温合金高结合强度并保持微观结构完整性,避免焊接过程中或焊后热处理产生微裂纹[50-51]。

通过对镍基高温合金扩散连接后的界面显微组织分析及力学性能的测试判断界面结合强度及稳定性,以期获得满足工业要求的整体结构部件。Yang等[52]研究单晶高温合金DD6与粉末高温合金FGH96的热等静压扩散连接过程,结果发现,在1110~1170 ℃,140 MPa,3 h条件下,两种合金实现了冶金结合,并且没有析出有害相,拉伸测试显示双合金在750 ℃时可获得更好的拉伸性能。燕平等[53]采用热等静压扩散连接工艺获得了DD402单晶高温合金与FGH95粉末高温合金的扩散偶,研究结果显示两种合金实现冶金结合,接口处未发现TCP等有害相析出,同时结合界面区形成了组织过渡区,主要包括“田”字形γ′区和筏形γ′区,但是扩散偶的持久强度较低。Wang等[54]则尝试利用镍基定向凝固高温合金CM247LC粉末作为中间层,在热等静压(1220 ℃/175 MPa/4 h)条件下扩散连接两根铸态CM247LC试棒,后续拉伸实验中发现,中间层抗拉强度甚至高于铸态合金,分析黏结区域合金微观结构,该区域中间层存在细小的碳化物均匀地沉淀在基体和晶界中,可能是这些细小的碳化物在拉伸实验中起到了抑制滑动和损伤累积作用,说明热等静压扩散连接技术可以制造出良好的连接件。

热等静压扩散连接技术在高性能或特种材料连接方面拥有着其他方法无可比拟的技术优势,在航空航天、冶金、化工、新能源等领域均有应用,近年来越来越多的国外厂商采用此工艺来制造高性能涡轮转子[55]。但是对于高度合金化的镍基高温合金扩散连接应用依然存在很多困难,目前该领域研究主要集中在不同热等静压参数下对扩散偶组织及性能的表征与测试,包含各热等静压参数在内的系统性理论研究有待进一步发展。

6 结束语

近年来热等静压技术以其独特的功能性已经受到了广泛的关注,本文对热等静压技术在镍基铸造高温合金不同领域的应用现状与研究成果开展了系统的论述,说明热等静压技术在改善镍基铸造高温合金组织与性能方面存在的优越性,但目前存在一些瓶颈问题有待进一步解决,这些问题及其探索研发方向可能主要为以下几个方面:

(1)热等静压对镍基铸造高温合金的致密化机理研究缺乏深入的探究及统一的认知,未来需进一步加强基础理论研究,借助分子动力学模拟、有限元模拟等现代研究手段,从微观和宏观角度完善对致密化机理的解读。

(2)探究不同合金对应的热处理-热等静压集成方案,建立合金不同损伤状态对应热等静压修复标准,通过测试筛选成本较低、满足工业要求热等静压工艺以实现热等静压与热处理相结合、热等静压修复受损伤合金组织的工程化应用。

(3)镍基高温合金扩散连接领域缺乏系统性研究,可以通过分析各个参数对接口处组织性能的影响规律,建立相关数据模型及本构方程,扩展双合金扩散连接组织性能数据库,发挥热等静压扩散连接的技术优势。

(4)先进热等静压设备的开发应用亟待发展,热等静压设备是这一领域研究的基石,未来热等静压设备应满足功能多样化、操作智能化、控制精度高、生产成本低等要求。

总之,热等静压技术在高温合金领域的应用发展前景十分广阔。国内目前在热等静压相关实验数据积累及工艺稳定性控制与国际先进水平还存在一定的差距,国外相关技术的封锁以及先进热等静压设备的缺乏都制约了国内热等静压技术在镍基铸造高温合金领域的发展。未来可以重点关注热等静压技术相关行业标准建立及先进热等静压设备开发等工作,为热等静压技术在镍基高温合金上的发展应用铺平道路,相信更加成熟的热等静压技术会成为国内高品质镍基铸造高温合金制造所不可或缺的工艺程序。