球磨时间对TiFe系合金微观结构和电化学性能的影响

2021-01-19翟亭亭韩忠刚袁泽明张羊换

翟亭亭,韩忠刚,袁泽明,张羊换,

(1内蒙古科技大学材料与冶金学院,内蒙古 包头014010;2钢铁研究总院功能材料研究所,北京100081)

TiFe系储氢合金放氢压力适中、工作温度在室温附近、成本低廉,是一种非常有潜力的储氢材料[1-4]。但TiFe系合金作为储氢材料最主要的问题是活化困难,必须在3~5 MPa氢压,670 K下活化后才能吸氢,从而限制了该体系合金实现商业化应用[5-6]。

采用高能球磨法制备的TiFe系储氢合金样品中含有纳米级TiFe 金属间化合物及纳米级TiFe 固溶体,其放电容量明显高于采用电弧熔炼技术制备未采用球磨处理的TiFe铸态合金。因而球磨是制备和改善新能源电池负极材料电化学性能的一种强力有效地方式[7]。所以,近年来研究人员[8-12]进行了大量研究,期望通过机械合金化法制备TiFe系合金从而改善其活化性能。研究发现,在机械能的作用下,合金中的各元素在固态下实现合金化。与此同时,合金内部的相结构、晶体尺寸及晶格缺陷等通过机械合金化后也会发生变化,促进形成非晶、纳米晶结构[13-14]。Emami 等[15]通过机械球磨制备了TiFe 合金,并研究了其活化性能。发现球磨前TiFe合金中均是大颗粒,球磨可使晶粒尺寸减小至7 nm左右。球磨很好地细化了晶粒。同时,球磨改善了TiFe合金的活化性能,不经任何处理即可在303 K 下直接吸氢,吸氢量为1.5%(质量分数)。Zeaiter 等[16]也研究了短时球磨对TiFe0.9Mn0.1合金的储氢性能的影响,发现短时球磨既可以提高比表面积,又可降低颗粒及晶粒尺寸。由于这种微观结构改性,提高了材料内在的动力学,使活化性能提高,吸放氢平台压降低。此外,元素合金化也可以改善TiFe系合金的活化性能及储氢性能[17-18]。近年来研究了过渡族元素Mn、Ni、Cr、Co、Zr 等元素部分替代Fe 对TiFe 系合金的储氢性能的影响。研究发现Mn 可通过形成氧化层,偏析在TiFe合金表面,从而促进氢原子扩散[19]。Ni 元素部分替代Fe 后也可形成NiO,与TiO2、FeO存在合金表面,降低合金表面的紧实度,促进氢原子扩散,从而提高活化性能[20]。研究表明TiFe 合金中加入适量的Zr,可形成富Zr 的第二相,促进氢原子进入,显著改善合金的活化性能,合金无需孕育期可直接吸氢[21]。TiFe合金中加入稀土元素也可改善TiFe系合金的活化性能,Leng等[22]研究了在少量Mn 替代Fe 制备的TiFe0.9Mn0.1合金中加入少量的Ce 元素,无需孕育期即可在353 K,4 MPa 下直接吸氢,而未添加Ce 元素的TiFe0.9Mn0.1合金在同等条件下需要2 h 的孕育期。研究发现在吸氢过程中形成Ce 的氢化物,促进了吸氢过程的进行。

本文在前期工作的基础上,以Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2合金为实验材料,并对其进行5、10、15 h 的球磨,分析了球磨时间对TiFe系合金的相结构、微观组织及电化学性能的影响。

1 实验材料和方法

1.1 材料

金属钛、金属铁、金属镍、金属锆、金属锰由河北腾丰金属材料有限公司提供。稀土元素La 购自北方稀土,纯度99.5%。KOH,南京化学试剂有限公司,化学纯。

1.2 分析测试仪器

X射线衍射仪(XRD),D8 Advanced,德国布鲁克公司;扫描电子显微镜(SEM),QUANTA 400,FEI公司;透射电子显微镜(TEM),JEM-2100F,日本电子株式会社。

1.3 合金的制备

根据设定的化学成分配制原材料后,采用真空感应熔炼,氦气保护,制备铸态合金。之后选取部分合金继续破碎,过200 目筛子制成74 μm 的合金粉末。取10 g 合金粉末和400 g 钢制小球,放入充满氩气的球磨罐中,在QM-3SP2 行星球磨机中球磨,转速为350 r/min。为防止球磨过程中过热,每球磨60 min 停止冷却20 min。取球磨完成后的合金粉末0.2 g 与0.8 g 的羰基镍粉充分混合后,在25 MPa 压力下,压制成直径为15 mm 的电极片待用。

1.4 结构测试

合金的相结构采用X 射线衍射仪(Cu 靶,工作电压40 kV,扫描范围20°~80°)进行表征,测试数据用GSAS软件分析。球磨前后合金的微观结构通过透射电子显微镜观察。球磨前后合金的组织形貌通过扫描电子显微镜(加速电压20 kV)观察。

1.5 性能测试

电化学性能测试:将制成的合金电极片浸泡于6 mol/L 的KOH 溶液中,作为待测电极接入电路。合金电极的活化性能、电化学容量、高倍率放电性能、循环稳定性等电化学性能测试均在蓝电测试系统(LAND CT2001A)进行测试,测试温度为30 ℃。

气态P-C-T 性能测试:采用Sievert 法测定合金的P-C-T 吸放氢曲线。测试P-C-T 曲线之前先对合金进行活化,步骤为:150 ℃下抽真空至1×10-4MPa,充入3 MPa 氢气保持1 h,然后再抽真空至1×10-4MPa,反复3 次。P-C-T 曲线测试在50 ℃下进行,最高加压至3 MPa。

2 结果与讨论

2.1 合金的相结构

图1为Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2合金球磨前后X射线衍射图谱。由图可知,球磨前铸态合金的主相为TiFe 相。此外在衍射角约37°处出现小峰,经分析可知该处为ZrMn2相的衍射峰。球磨后合金的TiFe 相衍射峰逐渐宽化;且随着球磨时间的延长,宽化越严重,说明球磨后合金逐渐非晶化。

图1 不同球磨时长Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2合金的X射线衍射图谱Fig.1 XRD patterns of Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2 alloy with different milling time

通过GSAS软件对合金的主相TiFe相进行了精修,精修后的晶胞参数及晶胞体积见表1。与标准PDF卡片比对后发现,球磨前的合金中的TiFe相晶胞参数从2.976增长到3.0033,同时晶胞体积V也从26.36 Å3(1 Å=0.1 nm,余同)增长到27.109 Å3。这是由于TiFe相晶胞中溶入了Pr和其他元素所导致。

表1 不同球磨时长合金中TiFe相Rietveld精修后的晶胞参数Table 1 Refined lattice parameters of TiFe phase of sample alloy

进一步比较不同球磨时长合金中TiFe相的晶胞参数及晶胞体积发现,随着球磨时长的增长,晶胞参数和晶胞体积均逐渐减小。这是因为高能球磨过程中不仅存在合金粉末之间的相互碰撞,更有粉末与钢球与球壁之间的强烈碰撞,导致晶体受到各方向挤压,晶体内部产生大量的缺陷,从而导致晶胞参数和晶胞体积的降低。

图2为球磨前后合金的高分辨透射电镜显微图像,合金衍射花样为同心圆环,表明该系列合金均为多晶,也进一步印证了XRD 的分析结果。通过进一步对衍射花样进行标定,如图2(a)中,圆环从内往外分别代表了ZrMn2(102)晶面、TiFe(110)晶面、ZrMn2(104)晶面、ZrMn2(221)晶面、TiFe(221)晶面、TiFe(220)晶面。随着球磨时间增长,合金非晶化越严重,衍射环发散宽化越严重同心环的数量也在减少。其中图2(b)为球磨5 h后合金的衍射花样,只能观测到三个同心环,从内往外分别代表了TiFe(110)晶面、TiFe(220)晶面、ZrMn2(221)晶面;图2(c)及图2(d)分别为球磨10 h、15 h 后合金的衍射花样,均只有两个同心圆且分别为TiFe(110)晶面、TiFe(220)晶面。这与之前XRD 结果吻合,经过球磨的合金峰型变宽,且观测不到ZrMn2强峰出现。

此外,通过高分辨透射电子图像发现,未经过球磨的合金[图2(a)]可以清晰看到排列整齐的原子结构,而随着球磨时间的增长,原子排列愈发混乱,有大量非晶出现。这与之前XRD 部分得到结果相符合,随着球磨时间的增长,合金非晶化越严重。

图2 不同球磨时长Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2合金的HR‐TEM图像Fig.2 HRTEM images of Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2alloy of different milling time

2.2 合金的组织形貌

SEM 图像。图3(a)为球磨前铸态合金研磨过200 目筛后尺寸小于50 μm不规则颗粒,且棱角分明。随着球磨时间的增加,球磨态合金尺寸减小,棱角逐渐平滑、颗粒由条块变为球形、表面也变得粗糙。这是因为球磨过程中,不仅是合金粉末颗粒彼此之间相互碰撞,还存在储氢合金粉末与钢球之间及罐壁的碰撞。结合TEM 分析,球磨过程也逐渐形成非晶、纳米晶,同时晶格缺陷和界面缺陷也增加。

从图3(e)、(f)、(g)、(h)对比分析,球磨时间从0 h 增加到5 h,平均粒径减小明显。这是由于经过球磨大尺寸的颗粒经过频繁碰撞破碎成小颗粒;而球磨时间从5 h 增加到15 h 过程,粒径继续减小但出现合金粉末部分的相互吞没或团聚现象。

2.3 电化学性能分析

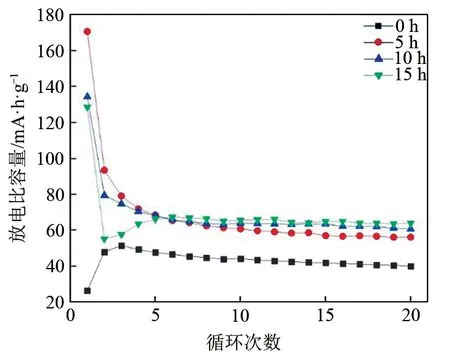

图4为不同球磨时间下Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2合金电极在60 mA/g的充放电电流密度下循环20次所得的活化曲线。从图中看出,铸态合金需要经过3 次活化才能达到最大容量,而经过高能球磨的合金均在第一次充放电后就能达到最大放电容量,说明球磨显著改善了合金的活化性能。活化性能的提高是由于高能球磨的作用导致不规则块状颗粒逐渐变为球状颗粒,且颗粒在不断碰撞中尺寸减小,从而使得合金与氢气接触的比表面积增大,使得氢的吸收和向内扩散变得更加容易。

图3 不同球磨时长Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2合金的SEM图谱(a),(e)0 h;(b),(f)5 h;(c),(g)10 h;(d),(h)15 hFig.3 SEM images of Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2alloy of different milling time

图4 不同球磨时间下Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2合金电极的活化变化曲线Fig.4 Activation curves of Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2 alloy of different milling time

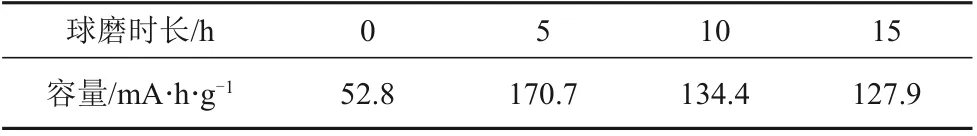

表2 不同球磨时间下Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2合金电极的最大容量Table 2 The maximum discharge capacity of Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2alloy of different milling time

铸态和不同球磨时间的合金电极的最大放电容量列于表2。铸态合金最大活化容量为52.8 mA·h/g,而球磨5 h后的合金最大活化容量为170.7 mA·h/g,球磨10 h后的合金最大活化容量为134.4 mA·h/g,球磨15 h后的合金最大活化容量为127.9 mA·h/g。球磨5 h的活化容量最大,这与合金的表面形貌及结构有关。高能球磨使得合金颗粒逐渐变小趋于球状,有利于氢气的吸附和扩散,从而改善合金的活化性能和提升合金的吸氢能力。但当球磨时间延长,达到10 h时候细小的球状颗粒会互相吞没或团聚,使得颗粒的平均尺寸又变大,使得氢的向内扩散变得困难从而储氢容量会有一定程度下降。而当球磨达到15 h以后,颗粒团聚的现象更加明显,氢的吸附与扩散更加困难,储氢容量进一步下降。由此我们可以看出,通过高能球磨不仅可以改善合金的活化性能而且能大幅度提高储氢容量,但球磨时间延长会导致储氢容量下降。

图5为不同球磨时间的Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2合金在其各自达到最大放电比容量的放电特性曲线。放电特性曲线是表征储氢合金电极的重要性能指标,放电特性曲线中的放电电压的平台可评估合金的放电性能。放电电压平台的宽度决定了合金电极的放电容量,放电平台的平坦性又受合金的均匀性及其表面的催化活性所影响。一般来说,合金电极的放电特性曲线由两段组成,一段为电势平台,是由电荷转移控制的放电过程;另一段为电势急剧下降区,是由于放电过程中合金电极表面氢原子逐渐被耗尽导致。由图5 可以看出,球磨前合金的放电特性曲线的电势平台陡峭,平台倾斜度较大,表明放电性能较差。球磨后合金的电势平台区较球磨之前更平坦,平台倾斜度较小,平台区宽度较宽,放电时间持续较长,表明球磨后合金的放电性能良好。其中球磨5 h 后的合金电极放电特性曲线的放电电势平台最平坦、宽度最大,放电性能最好。

图5 不同球磨时间的Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2合金的放电特性曲线Fig.5 Discharge characteristic curves of Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2alloy of different milling time

图6为不同球磨时间的Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2合金在50 ℃、3 MPa下测试的P-C-T曲线。由图可知,随着球磨时间的延长,合金的吸氢平台压逐渐升高。合金的吸放氢滞后现象随着球磨时间的增加也变大。当球磨时间为5 h 及10 h 时,合金的吸氢平台宽度与未球磨合金的平台宽度基本相当,但当球磨时间增加到15 h时,合金的吸氢平台宽度明显缩短。

这是由于球磨后合金的颗粒逐渐减小,结构逐渐非晶化,晶界增多导致。球磨时间增加会使细小的颗粒重新团聚,导致氢的扩散困难。球磨后合金的储氢能力有所下降,吸氢容量从球磨前的1.51%(质量分数)降低到球磨15 h 后的1.18%(质量分数)。这是由于球磨后的合金的结构中出现纳米晶、非晶化有关,同时球磨后合金的晶胞体积减小也会使储氢能力下降。所以,球磨时间过长对合金的结构及储氢能力不利,应选择合适的球磨时间对TiFe系合金进行结构及性能优化。

图6 不同球磨时间的Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2合金的P-C-T曲线Fig.6 The P-C-T curves of Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2 alloy of different milling time

3 结 论

本文采用机械球磨制备了不同球磨时长的Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2合金,并对其微观结构和电化学性能进行了分析,得出如下结论。

(1)通过XRD 和TEM 分析发现合金主相为TiFe 相,还有少量ZrMn2相。球磨使合金非晶化。对XRD数据进行Rietveld精修后的结果表明,合金的晶格常数和晶胞体积随着球磨时间的增加而减小。

(2)SEM分析表明,随着球磨时间的增长,合金的颗粒尺寸逐渐减小。

(3)电化学测试表明:球磨前合金需要充放电活化3次才能达到最大放电容量,球磨后能明显改善合金活化性能,在第一次充放电即达到最大放电容量。同时球磨还可提高放电容量,其中球磨5 h后的合金放电容量最佳,为170.7 mA·h/g。

(4)P-C-T 曲线表明,Ti1.06Pr0.04Fe0.6Ni0.3Zr0.1Mn0.2合金的吸氢平台压随着球磨时间的增加逐渐升高。