TP321H不锈钢再热裂纹试验研究

2021-01-19卜华全任明皓

卜华全,任明皓,周 煜

(合肥通用机械研究院有限公司,合肥 230031)

0 引言

近年来,由于资源和环境问题的日益严峻,工业装置呈现出高参数、大型化的发展态势,压力管道也逐渐向大口径、超厚壁方向发展,给其设计制造和安全保障提出了更高的要求。迄今为止,国内已采用TP347H,TP321H等稳定化奥氏体不锈钢制造了大量厚壁压力管道,但由于缺乏对高温下的材质损伤、碳化物演化规律、残余应力松弛等现象的深入研究,致使管道在稳定化处理过程中经常发生再热开裂现象[1-3]。特别是随着管道壁厚增大,这些问题变得更加突出,2007年,国内某煤制油工程的大口径厚壁不锈钢管,材料为TP347H,在焊后进行900℃稳定化处理时约有1/3的焊接接头出现再热裂纹,最大裂纹长度可达上百毫米[4]。近年来,国内对稳定化奥氏体不锈钢的再热开裂进行了一些研究,但对其机理仍缺乏了解。为避免产生再热裂纹,目前针对TP321,TP347管道一般都不再进行焊后稳定化处理,但这又会带来管道服役过程中产生腐蚀开裂的风险。文中通过对TP321H钢进行再热裂纹敏感性试验,探索稳定化不锈钢产生再热裂纹的机理。

1 试验用材料和试验方法

1.1 试验用材料

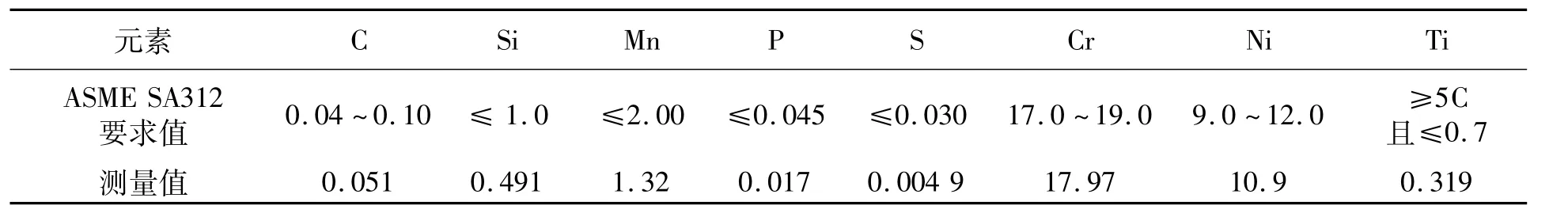

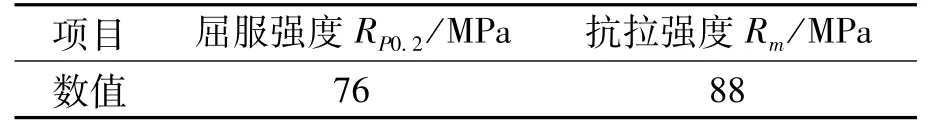

试验用材料为TP321H,厚度为12.7 mm,其化学成分见表1,高温力学性能见表2,部分试样 从厚度为26 mm的管件上取样。

表1 试验用材料TP321H的化学成分 %

表2 TP321H高温(900℃)力学性能

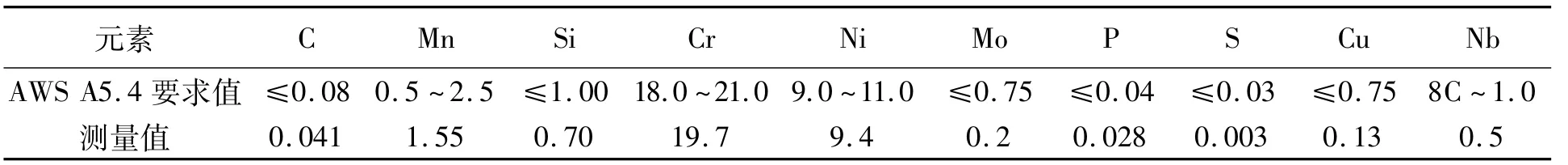

试验用焊条为直径3.2 mm的GES-347焊条,符合GB/T 983—2012《不锈钢焊条》和AWS A5.4中E347-16的要求,其化学成分见表3。

表3 试验用焊条的化学成分 %

1.2 试验方法

1.2.1 焊接热影响区的模拟

本次试验选择对母材进行1 200℃×15 min的热处理工艺来模拟焊接热影响区的组织,选择该工艺可以在保证晶粒尺寸的同时,也兼顾晶界碳化物的溶解量[5]。

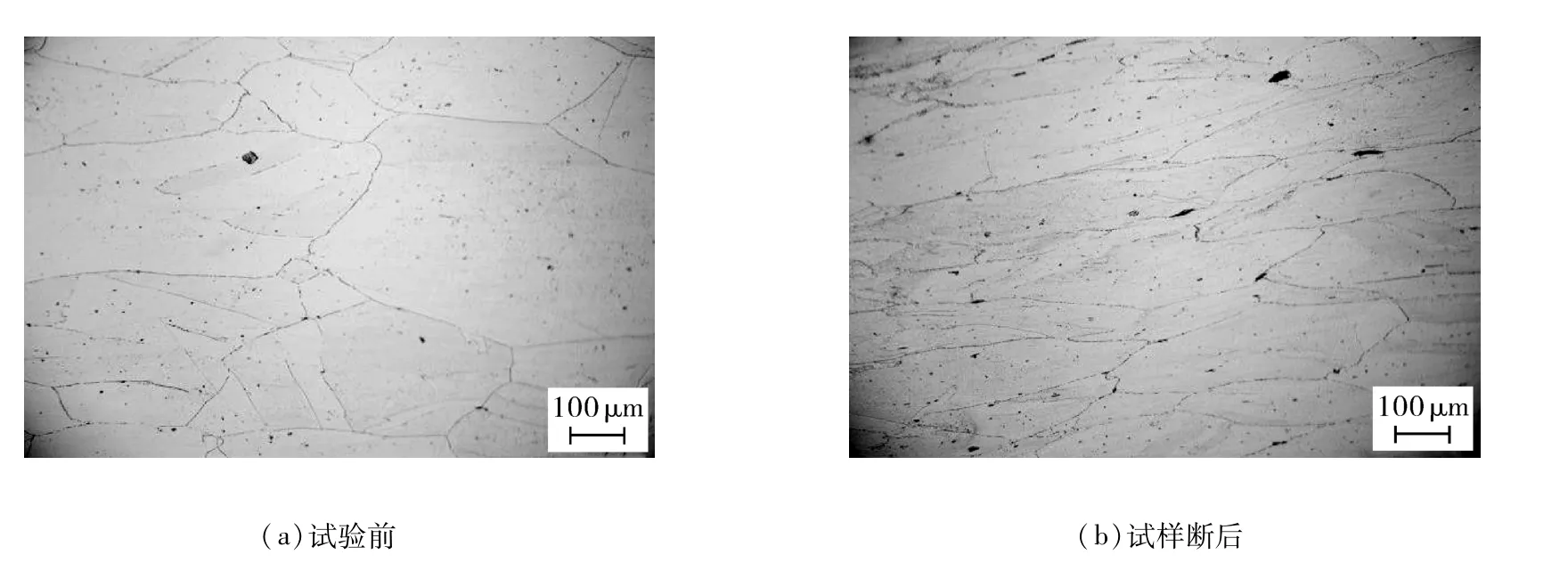

图1 热处理法制作的模拟HAZ试样的金相组织与实际HAZ对比

图2 模拟HAZ的热处理工艺及实测曲线

试样的金相组织如图1(a)所示,实际焊接接头热影响区的组织如图1(b)所示。从金相组织对比看,两种试样的晶粒尺寸相近。热处理工艺和实际模拟的热处理曲线见图2。采用热处理法而不是热模拟方法,主要是考虑在较长的标距范围内能得到均匀的热影响区组织,确保高温试验部位是均匀的模拟HAZ组织。

1.2.2 焊接试板的制作

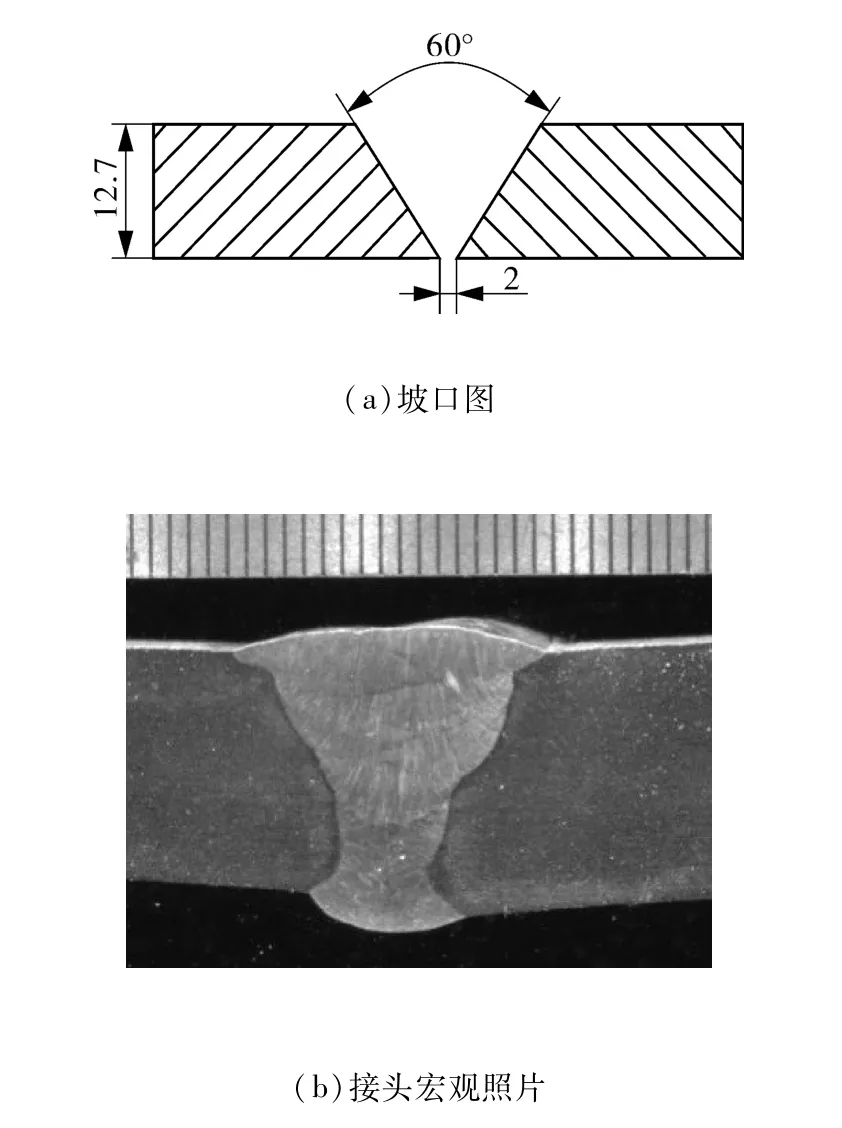

采用TP321H钢管制作焊接试件,试件规格为:∅168 mm×12.7 mm,采用如图3(a)所示的V形坡口,手工电弧焊,焊条为直径3.2 mm的GES-347焊条,焊条焊前经350℃×1 h烘干。

焊接工艺如下:焊前不预热,层间温度≤100℃,焊接电流90~110 A,电弧电压22~24 V,焊接速度7~10 cm/min。制作完成的试件接头宏观照片见图3(b)。

焊接接头各区的金相组织见图4。文中焊接接头试样均取自焊态下的焊接试板。

图3 制作的焊接试件

图4 焊接试板焊接接头金相组织

1.2.3 再热裂纹恒载试验

高温恒载试验用于测量试样在试验温度下的临界断裂应力[6],其是对模拟HAZ或焊接接头试样在试验温度下施加恒定的载荷,测量相应的断裂时间。通过不同载荷的系列试验,再热裂纹试验有开裂和断裂两种判据,本文采用断裂判据,即当载荷低于一定值时,试样在一定的时间内不发生断裂,此载荷定义为试验温度下的临界断裂应力,在此载荷下,规定的热处理时间内不会发生开裂。试验温度均为900℃。

1.2.4 高温缓慢拉伸试验

高温缓慢拉伸试验是评价材料再热裂纹敏感性的一种试验方法[6],分别对采用热处理法模拟HAZ的试样和实际焊接接头试样进行试验,试验程序如图5所示。

试验在蠕变试验机上进行,先不施加载荷的情况下,将试样加热到900℃,保温15 min后,以恒定的应变速率(5×10-4/s)进行拉伸、直至试样断裂,待试样拉断后冷却到室温,测量断面收缩率(ROA)。

图5 高温缓慢拉伸试验程序

2 试验结果和讨论

据相关文献报道[7-8],TP321H钢的再热裂纹敏感温度在900℃左右,而稳定化处理的温度一般也选择900℃,为此,本次试验采用的试验温度均为900℃。

2.1 模拟HAZ试样恒载试验

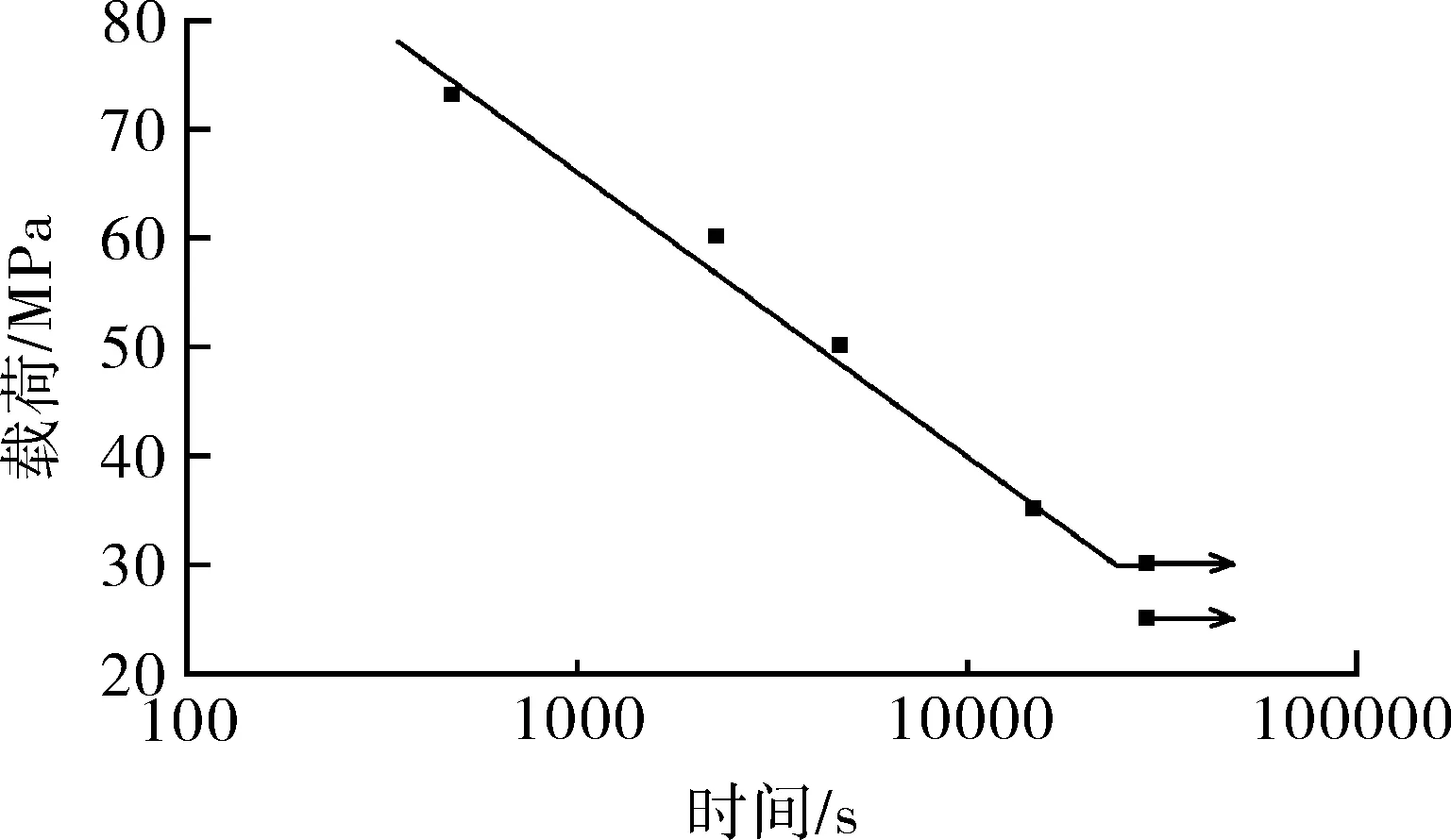

模拟HAZ在900℃的恒载试验结果如图6所示。可以看出,TP321H钢HAZ在900℃下的再热裂纹临界断裂应力约为57 MPa。

图6 模拟HAZ在900℃下的恒载试验结果

模拟HAZ试样在900℃,76 MPa恒载试验前后的金相组织如图7所示。试样拉伸变形部位未发现裂纹,只是由于拉伸的作用晶粒都被拉长了,晶粒在如此大的变形下晶界仍未发生开裂,说明其不易产生再热开裂。

图7 模拟HAZ试样恒载试验前后的金相组织

2.2 模拟HAZ试样高温缓慢拉伸试验

对热处理法模拟HAZ的试样进行900℃下的高温缓慢拉伸试验,其断面收缩率为88%左右,一般认为高温缓慢拉伸试验中,断面收缩率大于20%时,则其对再热裂纹不敏感[9]。说明TP321H的HAZ对再热裂纹不敏感。

2.3 焊接接头恒载试验

焊接接头在900℃下的高温恒载试验结果如图8所示。可以看出,TP321H 钢焊接接头在900℃下的再热裂纹临界断裂应力约为35 MPa。该应力已远低于80%母材高温屈服强度,说明焊接接头的再热裂纹敏感性较高。

图8 焊接接头在900℃下的恒载试验结果

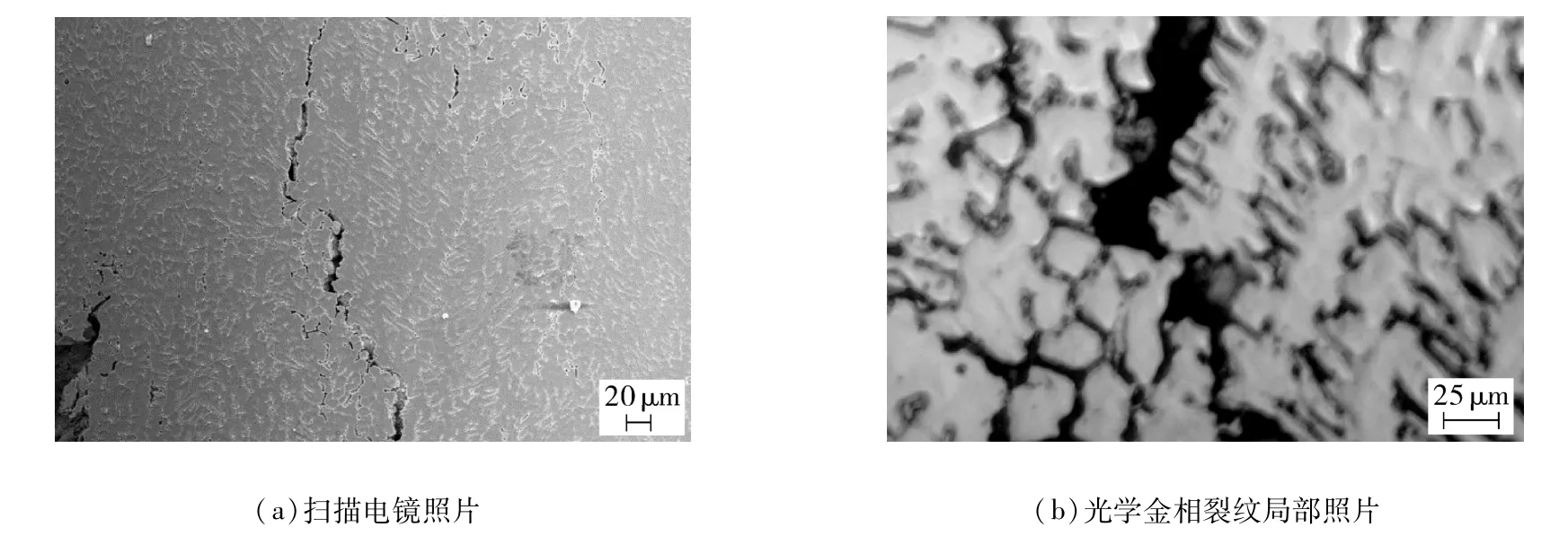

焊接接头高温恒载试验中试样均断在焊缝位置,900℃,76 MPa的高温恒载试验的试样断后的金相照片如图9所示,可以看出,在断口附近的焊缝上存在裂纹,裂纹走向为沿焊缝柱状晶的晶界扩展,具有典型的再热裂纹特征,HAZ和母材未见裂纹。说明焊接接头在稳定化处理过程中,焊缝是发生再热裂纹的敏感部位。

图9 900℃,76 MPa高温恒载试验断后金相照片

2.4 焊缝高温缓慢拉伸试验

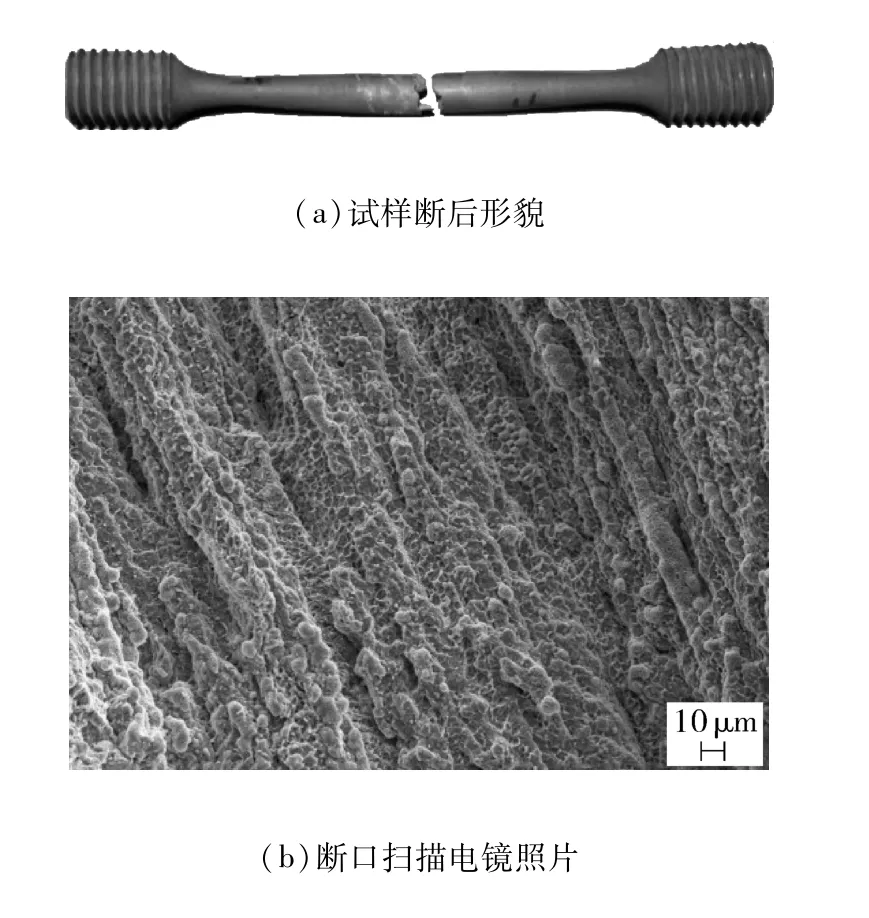

对焊缝金属进行900℃下的高温缓慢拉伸试验,测得焊缝金属在900℃下的断面收缩率为7.27%,可见,焊缝金属在900℃下有较高的再热裂纹敏感性,断后试样的金相照片如图10(a)所示。从试样的断裂形貌来看,焊缝金属在没有明显变形就发生了断裂,而两端的母材虽然已发生了很大的变形,但并没有发生断裂。说明在缓慢拉伸过程中,焊缝在900℃下的强度高于母材,所以在拉伸过程中试样发生的变形基本都集中在母材上,但焊缝的晶界强度较低,虽然其晶内强度高于母材,但晶界上由于析出的碳化物高温强度较低,在高温缓慢拉伸过程中因蠕变而发生断裂,印证了TP321H钢的再热裂纹属于蠕变断裂机制。

图10 焊缝金属900℃高温缓慢拉伸试样断后照片

高温缓慢拉伸试样断口扫描电镜照片如图10(b)所示,一排排柱状晶清晰可见,断口上有韧窝,可见其开裂都是沿柱状晶的晶界扩展的。

2.5 TP321H钢产生再热裂纹的机理探讨

高温恒载试样断后的金相照片如图11所示。

图11 高温恒载试样断后的金相照片

从图11可以看出,焊缝上的裂纹是沿原奥氏体柱状晶的晶界扩展的,由于试验时加载的应力与柱状晶方向有一定夹角,沿柱状晶扩展的裂纹会跨过柱状晶与柱状晶另一侧的裂纹连接起来,形成更长的裂纹。

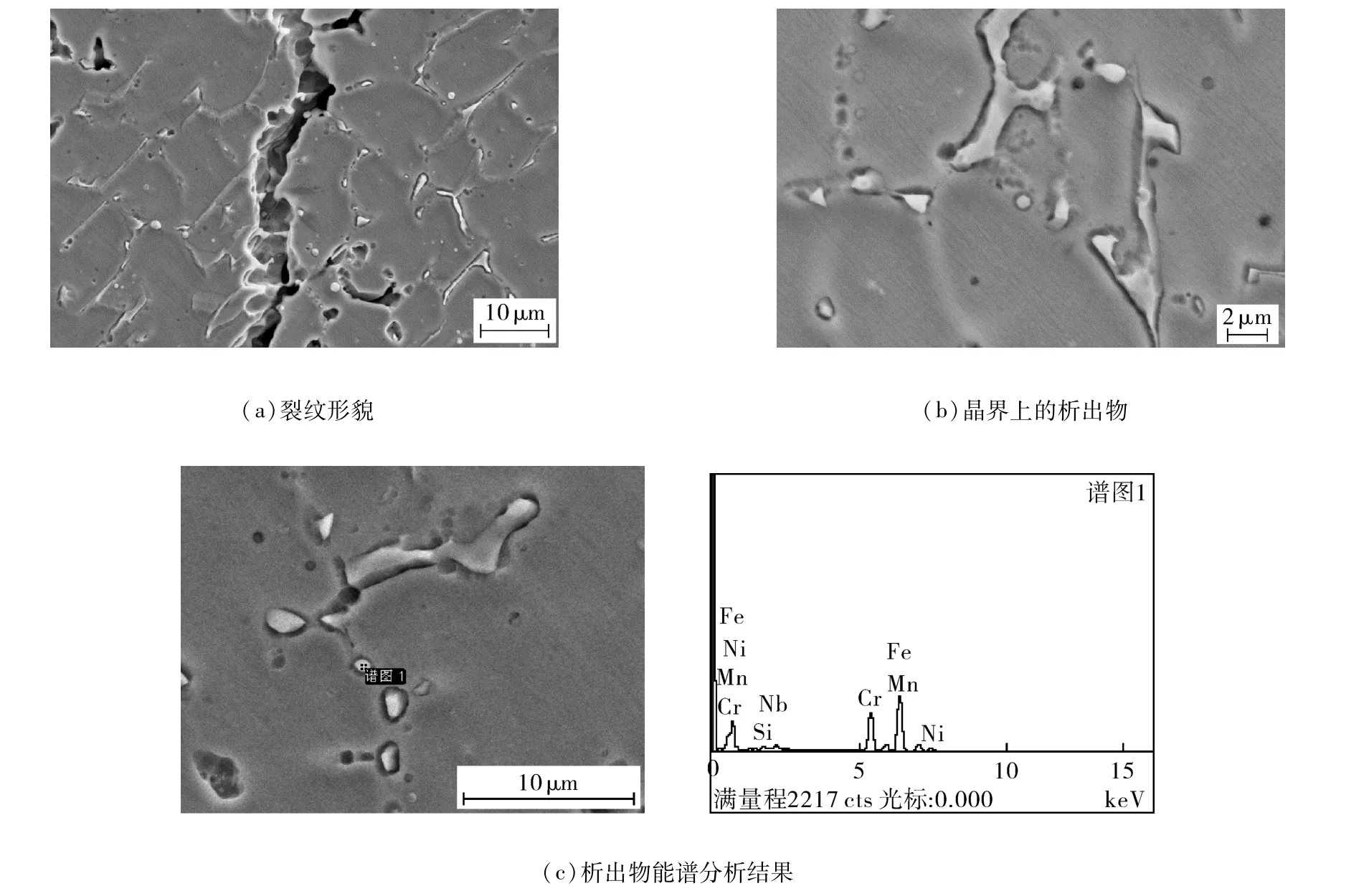

对该试样进行扫描电镜观察,其电镜照片如图12所示。可以看出,裂纹形貌为沿晶界分布的微孔韧窝(见图12(a)),微孔相互连接形成裂纹。在未发生开裂的晶界上可以看到析出的碳化物(见图12(b)),能谱分析发现有Nb元素(见图12(c)),说明焊缝上产生再热裂纹与高温下NbC的析出相关。

图12 断裂试样的扫描电镜照片

从图11(b)可以看出,开裂部位有明显的晶界滑移现象,而且是在较低的应力作用下出现的,其机理属于晶界蠕变开裂机制。CHABAUDREYTIER等[5]曾用321不锈钢进行晶界滑动的观察试验,验证了这种机制。在这种机制中,晶界滑移有助于形成孔洞,再热裂纹与蠕变断裂具有相似的裂纹形态,且开裂机制也都是孔洞的形成和聚集。文献[5]中通过裂纹表面的扫描电镜照片,可看到样品内存在韧窝和断裂平面。

在TP321H焊接熔池冷却过程中,焊缝金属由于Nb等碳化物形成元素的弥散析出导致晶内强化,在随后的稳定化处理过程中,由于Nb在晶界析出,导致晶界脆化,且由于残余应力的存在,稳定化处理过程中残余应力释放产生的蠕变必然集中在晶界上,当脆弱的晶界延性耗尽时,就产生了裂纹。

3 关于TP321H钢厚壁管道焊后稳定化热处理的讨论

奥氏体不锈钢一般不会产生再热裂纹,但是对含稳定化元素的不锈钢进行焊后稳定化处理时有可能产生再热裂纹。含有Nb并生成NbC的347型不锈钢对这种裂纹敏感[8]。国内外加氢装置高温部分的管道均选用稳定化型不锈钢,主要为含钛的ASME A312 TP321或含铌的ASME A312 TP347两种奥氏体不锈钢。采用稳定化型不锈钢主要是防止在连多硫酸应力腐蚀环境下,可能产生连多硫酸应力腐蚀开裂。由于高温许用应力的差异,加氢裂化装置反应器之间的管道若采用TP347,其管道壁厚和重量均比采用TP321小,总价格约低12.9%[10]。但TP347焊后稳定化处理过程中更容易产生热裂纹和再热裂纹[11]。一般认为,Nb元素的存在是造成这一现象的主要原因。由于Nb是强烈的碳化物、氮化物形成元素,容易形成低熔点的共晶体,增加焊缝金属的开裂倾向。

对奥氏体不锈钢是否进行焊后热处理存在争议,ASME 规范中已经删除了强制性要求。SH/T 3523—2009《石油化工铬镍不锈钢、铁镍合金和镍合金焊接规程》中规定:焊接接头的焊后热处理应按设计文件规定执行,也没有强制性要求。NB/T 10068—2018《含稳定化元素不锈钢管道焊后热处理规范》规定:壁厚大于等于40 mm的管道,为避免热处理过程中产生再热裂纹的风险,一般不进行焊后稳定化热处理。但321,347类不锈钢在一定的使用条件下,设计倾向于进行稳定化热处理,NACE RP0170标准也规定:当有连多硫酸应力腐蚀(PTA SCC)风险时,可以采用稳定化处理来提高抗敏化性。在TP321H的安装制造现场,应考虑现场稳定化处理是否能够起作用、是否能够实现设计意图、会有什么坏的影响、是否可以不进行稳定化处理[12]。

4 结论

对TP321H钢模拟HAZ和焊接接头分别进行900℃的高温恒载试验和高温缓慢拉伸试验,得到主要结论如下。

(1)恒载试验结果表明,模拟HAZ的900℃下的临界断裂应力为57 MPa,焊接接头900℃下的临界断裂应力为35 MPa,焊缝在稳定化处理时更容易产生再热裂纹。

(2)高温缓慢拉伸试验结果表明,模拟HAZ在900℃下的断面收缩率为88%左右,再热裂纹敏感性较低;而焊缝在900℃下的断面收缩率为7.27%,再热裂纹敏感性较高。

可见,TP321H钢焊接接头具有较高的再热裂纹敏感性,发生的开裂主要集中在焊缝上。