蒸汽发生器手孔镍基合金堆焊层开裂分析

2021-01-19涂善东刘福广杨二娟

赵 亮,涂善东,刘 刚,刘福广,李 勇,杨二娟

(1.华东理工大学 承压系统与安全教育部重点实验室,上海 200237;2.西安热工研究院有限公司,西安 710054)

0 引言

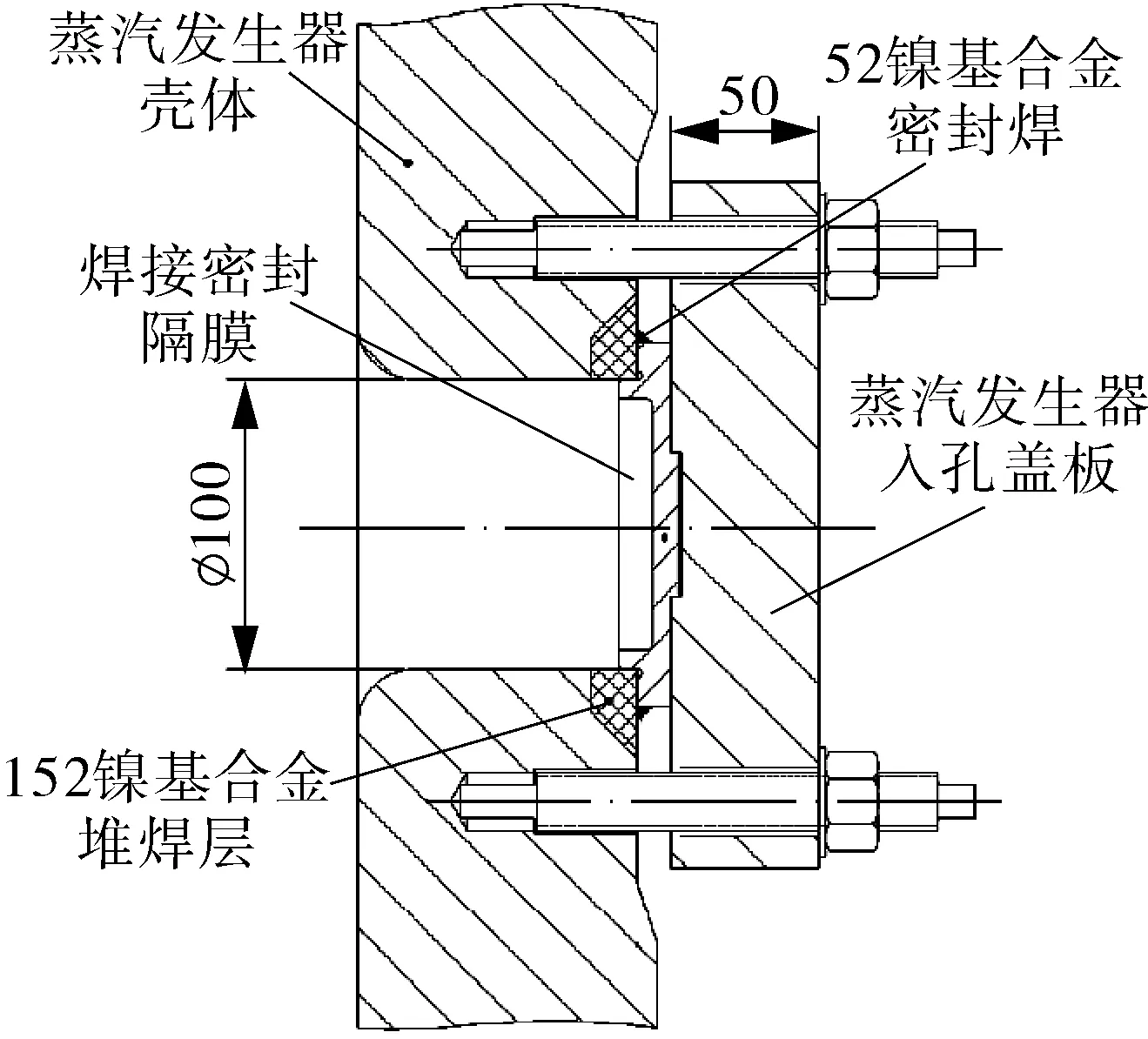

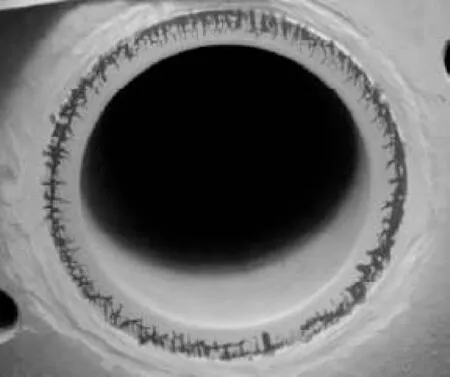

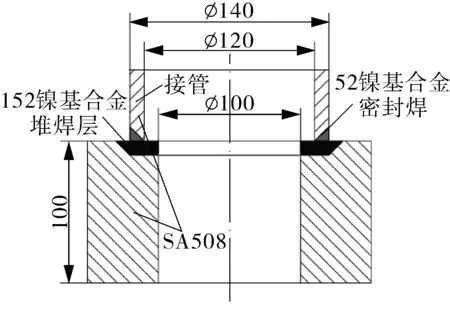

蒸汽发生器是核电厂主要的承压设备,某核电厂蒸汽发生器手孔152镍基合金堆焊层发生开裂,开裂的手孔位于蒸汽发生器二次侧管板上方,手孔密封结构为焊接隔膜式,孔径100 mm,蒸汽发生器壳体材料为ASME SA508,手孔处壳体厚度100 mm,在蒸汽发生器壳体外壁堆焊了厚度10 mm的152镍基合金堆焊层作为手孔密封面,以便在定期检修打开手孔后重复焊接密封,152堆焊焊接方法为手工电弧焊(Shielded Metal Arc Welding,SMAW)。密封隔膜与密封面之间采用52镍基焊丝,通过手工钨极氩弧焊(Gas Tungsten Arc Welding,GTAW)进行封焊。手孔密封焊接结构如图1所示。堆焊层上的开裂主要位于封焊焊道热影响区内部,呈网状分布,如图2所示。

图1 手孔密封焊接结构示意

图2 裂纹形貌

152镍基合金焊材具有良好的抗氧化性和高温力学性能,目前已广泛应用于核电设备的制造与安装[1]。镍基合金焊材主要的焊接性问题为热裂纹[2-3]和高温失塑裂纹(Ductility Dip Cracking,DDC),热裂纹的形成与热输入、高值热应变(0~20%)、晶界P,S含量高等因素[4-8]有关。DDC形成机制主要有晶界滑移[9-10]、应力集中和碳化物诱导[11]、晶界弱化[12]等。影响DDC的因素主要包括成分及第二相析出物、应变速率、晶界取向与再结晶、晶粒尺度等,其中,碳化物的大小形态对DDC的产生影响较大[13]。

为明确手孔密封面开裂机理,本文预制手孔模拟件复现缺陷并分析开裂处的微观特征,采用横向可调拘束试验,分析152熔敷金属的开裂倾向,并利用有限元方法分析手孔堆焊层的塑性应变分布。

1 试验材料及方法

1.1 试验材料

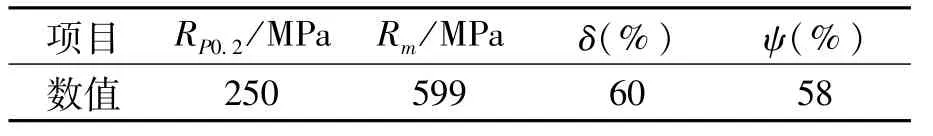

152焊材的主要成分如表1所示,其主要力学性能如表2所示。

表1 152焊材的主要成分 %

表2 152镍基合金的主要力学性能

1.2 手孔模拟件制备

手孔模拟件按照蒸汽发生器手孔的实际尺寸制作,其结构如图3所示。

图3 模拟件结构示意

堆焊焊缝采用152焊材、SMAW 方法焊接,封焊焊缝采用52焊材、GTAW 方法焊接。模拟件堆焊及封焊完成后,磨除封焊焊缝,模拟重新封焊的过程,随后再次磨除封焊焊缝,观察堆焊层表面在封焊过程中产生的裂纹情况,采用线切割方法切取微观分析试样。

1.3 横向可调拘束试样及试验装置

采用开槽堆焊的方法制备横向可调拘束试样,基材厚度50 mm,开槽宽度50 mm、深度6 mm,焊接方法为SMAW,焊材为152,焊接电流120 A、焊接速度1 mm/s。堆焊结束后采用机械切割方法去除基材部分,制成如图4(a)所示的试样,试样的装夹采用图4(b)所示的结构,利用万能试验机的压头施加弯曲载荷。靠模产生的弯曲应变有两种,分别为2%,4%,应变加载速率为0.1%/s。试样装夹后采用GTAW 方法进行可调拘束焊缝的焊接,引弧后即开始施加应变,分别经过20 s,40 s后试样将与靠模完全贴合,焊接完成后取下试样。

图4 试样及试验装置示意

1.4 裂纹及组织观察方法、硬度分析方法

试样制备完成后,采用线切割方法在可调拘束焊缝的热影响区内取金相观察试样。采用500#,1000#,1500#和2000#砂纸进行水磨,利用抛光机结合粒度为2.5μm和1.5μm的抛光剂进行抛光,金相试样用王水进行腐蚀,再用水和酒精清洗、吹干后置于丙酮溶液中,采用超声清洗15 min,然后依次在光学显微镜和JSM-6490LCV型扫描电镜下对裂纹进行观察。采用线切割的方法从堆焊层切取0.4 mm的薄片作为透射电镜试样,再用砂纸打磨到80μm以下,用Tenupol-5型双喷电解仪进行双喷,使用JEM-200CX型透射电镜观察显微组织的形态、结构及析出形态等。

1.5 焊接过程应变分析

依据GB/T 228.2—2015《金属材料 拉伸试验 第2部分:高温试验方法》测试152熔敷金属和SA508母材的拉伸性能,试样为∅5 mm棒状试样,采用CCS3910型电子拉伸蠕变试验机进行测试,获得的材料性能参数分别见表3,4。采用热弹塑性方法,分析手孔经过堆焊、封焊、模拟重复封焊过程后的应变分布,初始预热温度100℃;环向切割面为对称边界,SA508壳体为刚性固定约束,手孔外表面为自然对流边界,在堆焊部分施加焊接热源,通过子程序控制热源加载强度及加载路径。

表3 152熔敷金属材料性能

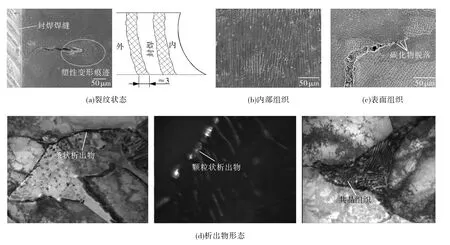

表4 SA508材料性能

2 模拟件堆焊层组织与裂纹形貌

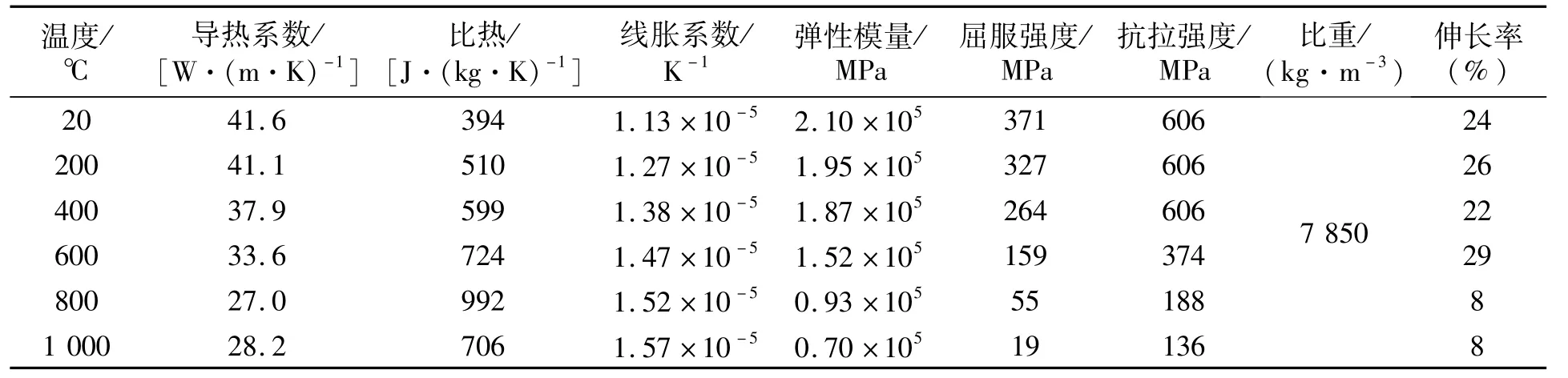

手孔模拟件经堆焊、封焊、模拟重复封焊后,堆焊层表面发生了开裂,裂纹出现在封焊焊缝两侧的堆焊层外表面(如图5(a)所示),距离封焊焊缝熔合线约100μm,分布范围约3 mm宽,裂纹尺度范围为213~1 349μm。堆焊层内部组织如图5(b)所示,其组织呈现典型的柱状晶状态,柱状晶发达且方向明显,枝晶间有条状骨架形或颗粒状析出,晶内有弥散的点状析出物。透射电镜物相分析结果显示,这些析出物为Cr23C6,NbC,TiC等碳化物。堆焊层表面组织状态如图5(c)所示,可以发现为胞状特征,晶界弯曲,非平直类型晶界,碳化物弥散分布在枝晶间及晶界位置。透射电镜观察结果如图5(d)所示,晶间存在长条形、颗粒状碳化物,同时在晶粒之间存在三角形的共晶组织。

图5 堆焊层组织及裂纹情况

3 开裂机理分析

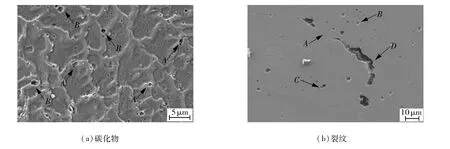

手孔模拟件堆焊层裂纹处的微观特征显示,开裂主要与碳化物析出有关,能够明确裂纹形成机理为碳化物诱导型DDC。一般只有尺寸很小且成弥散状分布的碳化物才能起到阻碍位错运动、防止开裂的作用。当晶界上存在的碳化物为尺寸较大的条状时(如图6(a)中位置A所示),在外加应变作用下,大尺寸析出物阻碍位错的运动,产生应变集中。由于碳化物与基体之间的错配度较高,两者界面结合强度低,从而在界面处开裂,使碳化物首先脱离基体形成微孔。同时,尺寸较大的颗粒状碳化物也会与基体分离,形成微孔洞,如图6(a)中位置B所示。图6(b)中位置A处晶界无析出物,位置B处碳化物为颗粒状,且尺寸较大,与基体分离后形成了凹坑;在力的作用下凹坑发生形变,凹坑之间的材料发生撕裂,凹坑连接在一起形成C处所示的微小裂纹,由于C处的裂纹方向与载荷方向一致,并未发生进一步的扩展;而与外力垂直的晶界D处的凹坑会持续发生变形、断裂、合并的过程,扩展成为尺寸更大的裂纹。凹坑的形成合并过程与碳化物直接相关,由于碳化物为沿晶分布,因此裂纹呈现沿晶开裂的特征。

工作过程中手孔内部压力为4.5 MPa,温度约300℃。通过以上分析可以发现,手孔件模拟件的堆焊层在经过封焊焊缝作用后即产生了微观的DDC裂纹,从而形成了裂纹源,经过多次启停产生的加载和卸载后,形成图2所示宏观裂纹。

图6 堆焊层微观特征

4 模拟件的应变

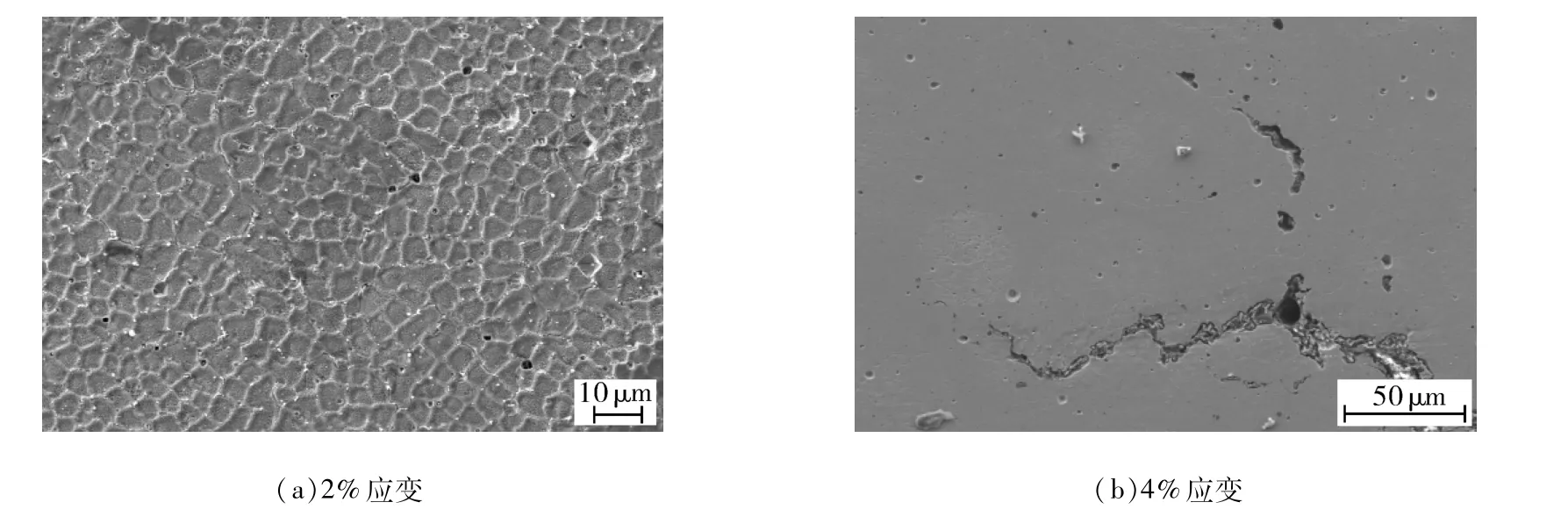

裂纹的形成除了与碳化物的析出形态、位置有关外,与外加应变的大小也是直接相关的。可调拘束试验结果表明,当外加应变为2%时,152堆焊金属未发生开裂,如图7(a)所示;当外加应变增大到4%时,可在可调拘束焊缝的热影响区中观察到裂纹,如图7(b)所示。可见152熔敷金属的应变容限介于2%~4%之间。

图7 可调拘束试验结果

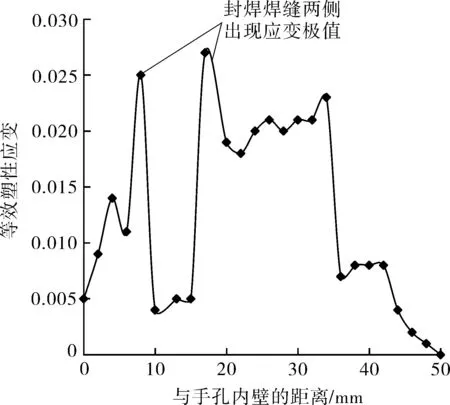

图8 堆焊层表面塑性应变分布

手孔模拟件堆焊层的有限元分析结果表明,封焊焊缝两侧的塑性应变最大达到2.78%(如图8所示),超过152堆焊层应变容限范围,导致局部出现开裂。可见,手孔堆焊层的开裂是由于自身碳化物在晶界析出与焊接应变共同作用的结果。

5 结论

(1)蒸汽发生器手孔模拟件经过堆焊、封焊、模拟重复封焊后,复现出了与实际缺陷特征和位置一致的沿晶裂纹。

(2)152堆焊层开裂位置处存在长条状、颗粒状碳化物沿晶界析出,是产生裂纹的先决条件。

(3)蒸汽发生器手孔152堆焊层开裂机理为碳化物诱导型DDC,开裂是碳化物在晶界析出与焊接应变二者共同作用导致的。