三维扫描在缸体缸盖铸件检测和机加工以及模具制作中的典型应用

2021-01-19代卫华翟卫东

代卫华,杜 波,周 璐,翟卫东,代 超

(1.亚新科国际铸造(山西)有限公司,山西 运城 043605;2.山西中设华晋铸造有限公司,山西 运城 043605;3.青特集团有限公司,山东 青岛 266000)

随着社会的发展和技术的进步,三维扫描在铸造行业中的应用越来越普遍,几乎成为铸件检测的标配。以汽车发动机缸体、缸盖铸件检测为例,以前的手工划线检测由于速度慢、精度低、稳定性差、劳动强度高等原因已经被逐步淘汰,三坐标检测和三维扫描检测正在成为主流。特别是三维扫描检测以其全面性尤其是对曲面的检测具有不可替代的优势。本文详细介绍三维扫描在汽车发动机缸体缸盖检测、加工以及模具制作中的典型应用。

1 三维扫描仪的分类和选择

三维扫描仪可分为接触式和非接触式两大类,像三坐标测量机就属于接触式三维扫描仪。人们日常工作中说的三维扫描通常多指非接触式三维扫描,一般包括结构光和非结构光两大类。结构光包括白光拍照式和蓝光拍照式,以蓝光拍照式居多;非结构光即激光,分为点式、线式和面式。拍照式扫描的特点是扫描细节好,精度高,但对颜色有要求(透明、反光等扫不了,一般工件上需要喷一层薄薄的显像剂),适合中小型工件扫描,如图1 所示为蓝光拍照扫描仪。激光式扫描的特点是不受工件颜色影响,手持操作方便,但细节不是很好,适合中大型工件扫描,如图2 所示为海克斯康关节臂激光扫描仪。一般对于大曲面的数据,两者差别不大,对于特征丰富的工件,蓝光拍照式扫描效果更好。所以对于铸件扫描来说,以蓝光拍照式扫描效果最佳,线激光扫描效果也可以,特别是便携性更好。

图1 蓝光拍照扫描仪

图2 海克斯康关节臂激光扫

2 铸件、模具、砂芯的尺寸和形状的符合性检测

在整个铸造用三维扫描工作中,最常见的就是对铸件、模具、砂芯等工件的尺寸、形状的符合性检测,以下以一个缸体检测为例介绍三维扫描仪的应用。

2.1 采集点云数据

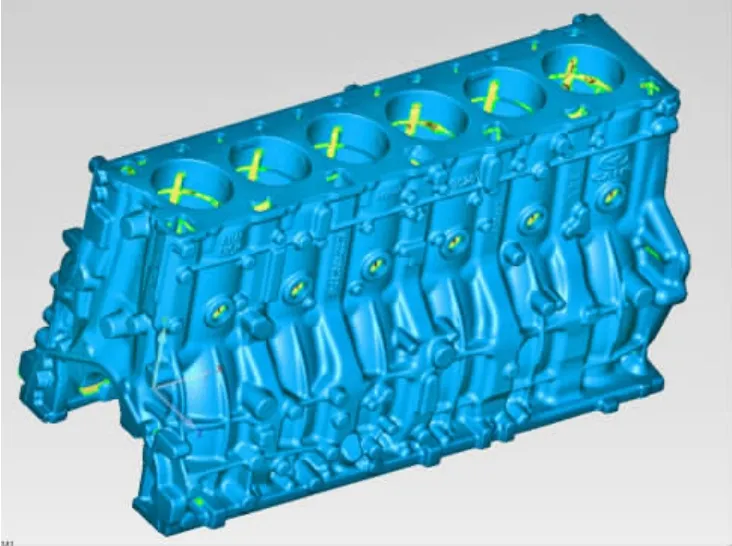

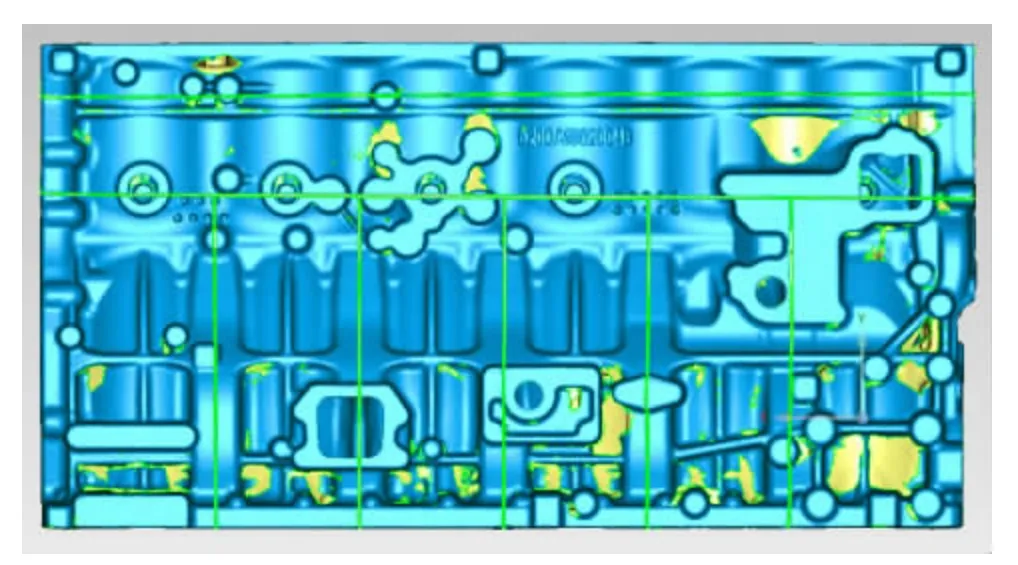

蓝光扫描仪扫描工件时,工件表面不仅需要喷一层薄薄的显像剂,而且有时还需要贴标记点。贴标记点时要注意:1)标记点要贴的无序,特别是不能在一条线上,否则会出现无法拟合的情况;2)大型工件在翻转时可能会发生剧烈震动,这时工件上的标记点可能会脱落或损坏,导致工件翻转后无法接着扫描拟合;3)一些复杂的曲面或狭窄的曲面处可能需要贴更多的标记点,但是标记点本身又阻碍扫描仪采集点云数据,导致采集的点云数据与真实的曲面偏差变大;4)使用标记点的费用较高,一般在0.2 元~1.0 元/个。所以,一般不贴标记点而是采用手动拟合的方式,这种方式看似麻烦,其实比贴标记点的方式也慢不了多少。扫描的每一幅初始文件需要对齐排列,然后合并,之后得到点云文件如图3 所示。

图3 缸体三维扫描点云文件

图4 缸体三维数模和RPS 基准点

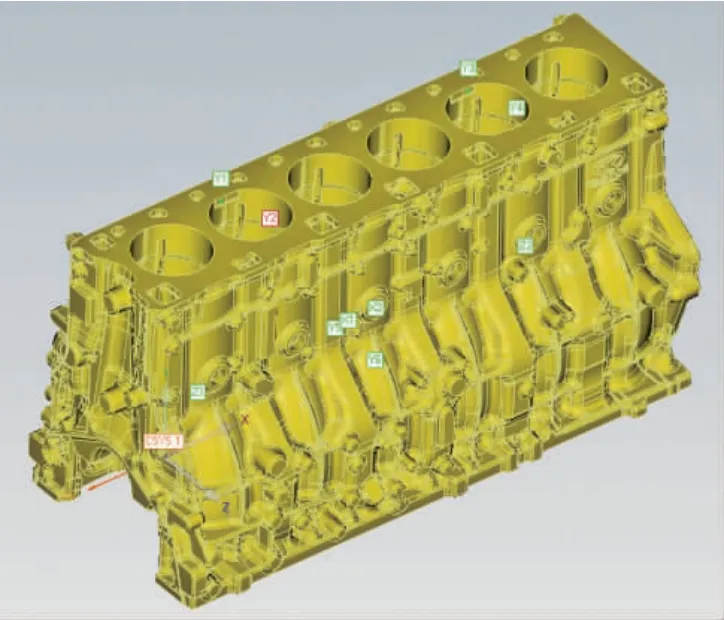

2.2 点云数据与三维数模拟合

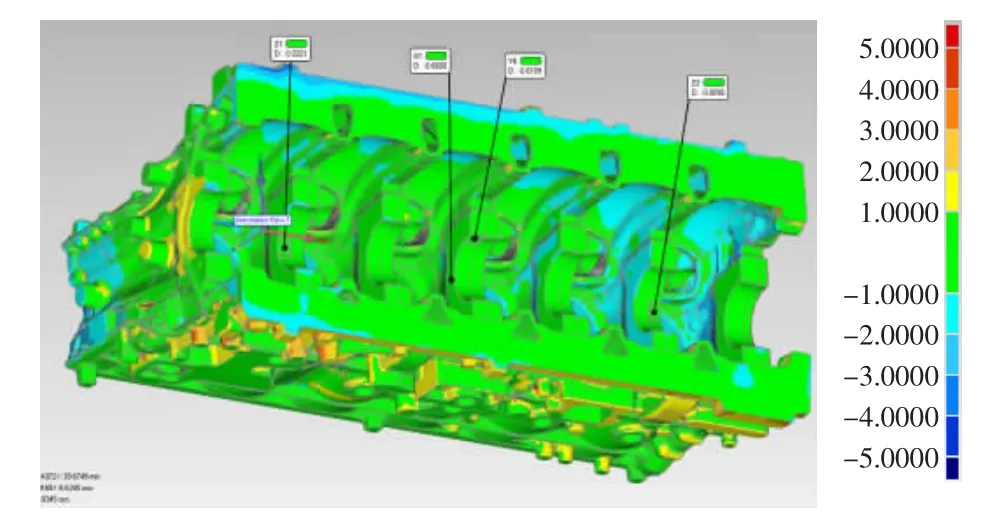

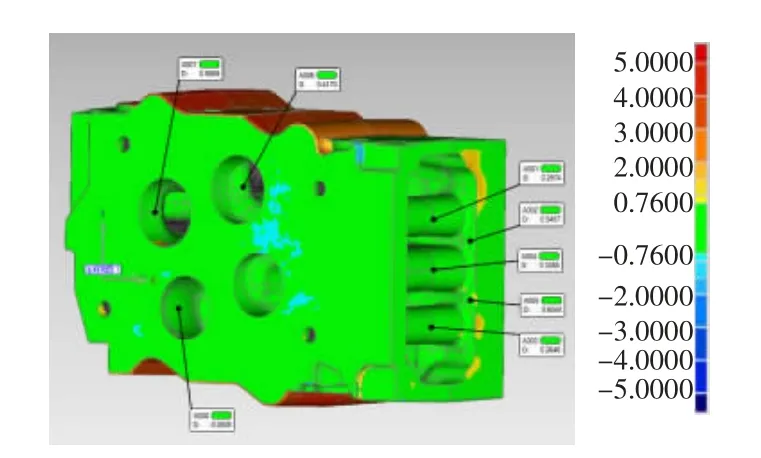

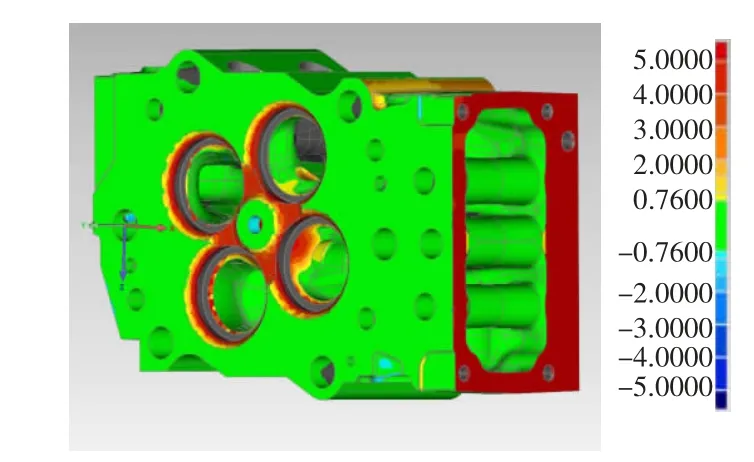

扫描仪扫描完工件后,一般输出的是stl 格式的点云文件,将此点云文件输入到Geomagic Control中,与三维数模(见图4)进行拟合,然后对比出报告。一般情况,对于汽车发动机缸体、缸盖铸件来说,客户需要的是RPS 基准拟合报告,因为缸体缸盖在机加时都是用毛坯的RPS 基准夹紧工件然后加工出机加基准的,所以一般的拟合顺序是:手动多点拟合→最佳拟合→在点云文件上创建RPS 基准点→用RPS 基准点拟合点云文件和三维数模→出报告。当然,首先要根据客户给的信息在三维数模上创建RPS 基准点,如图4 所示。通过RPS 拟合后出报告,一般需要将各个RPS 基准点的偏差点标出来,如图5 所示,以便让阅者确认此报告是RPS基准拟合的,一般的报告形式如图6 所示。有时候,产品工程师可能还需要最佳拟合报告分析数据,所以,最好在进行到最佳拟合时先出一份报告。

图5 RPS 基准拟合后部分基准点

图6 RPS 基准拟合报告

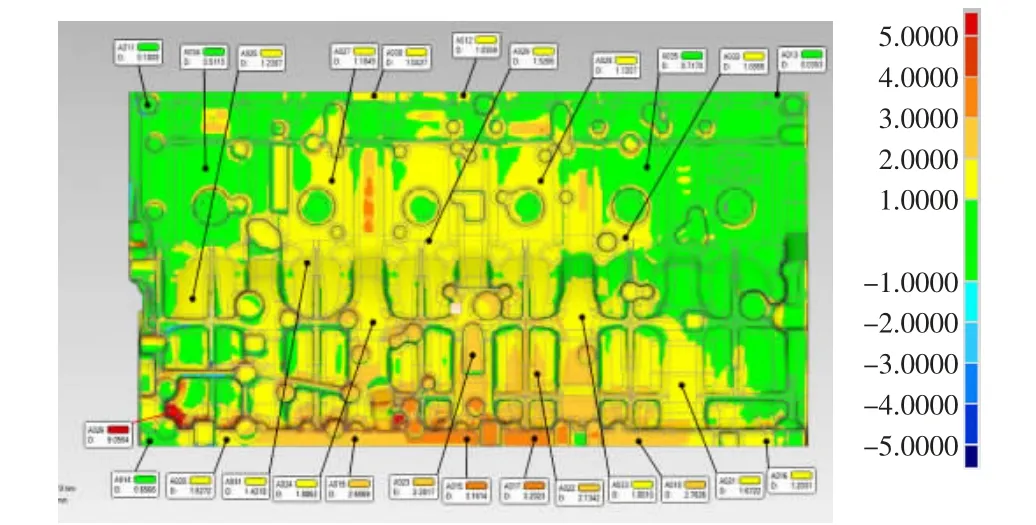

2.3 铸件解剖检测内腔

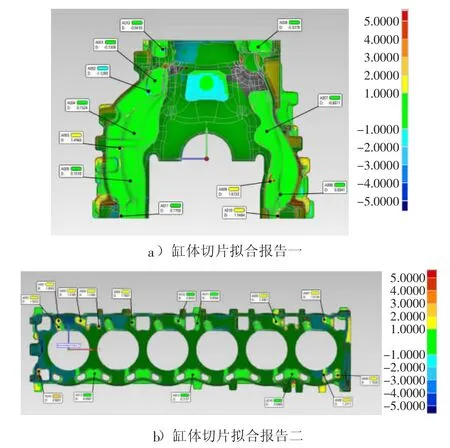

缸体、缸盖如果不解剖,其内部的水道、油道、涡轮壳内侧等处是扫描不到的,所以在进行新产品试制或批量生产较长时间后,都需要对缸体缸盖进行解剖扫描,以期对铸件形位尺寸有更全面的了解。扫描的切片点云文件要与未解剖的铸件外观的点云文件进行最佳拟合。图7 为某型缸体解剖后扫描拟合拼接图,切片扫描报告形式如图8 所示。解剖铸件时要注意以下几点:1)铸件解剖前必须先扫描外观;2)比较大(700 mm 以上)的缸盖应该先从最长方向的中间剖开,然后再分层剖切;3)尽量避免剖切出太长、太薄、开环的切片,否则铸件的残余应力会让切片变形。还应注意,扫描出的切片点云文件应与RPS 基准拟合后的工件外观点云文件拟合,并应根据情况采用适当的拟合方式,去掉不相关的点云,以免拟合时受到干扰。

图7 缸体切片图

图8 缸体切片拟合报告

3 拟合扫描数据,反向调整数控机床,指导机加工生产

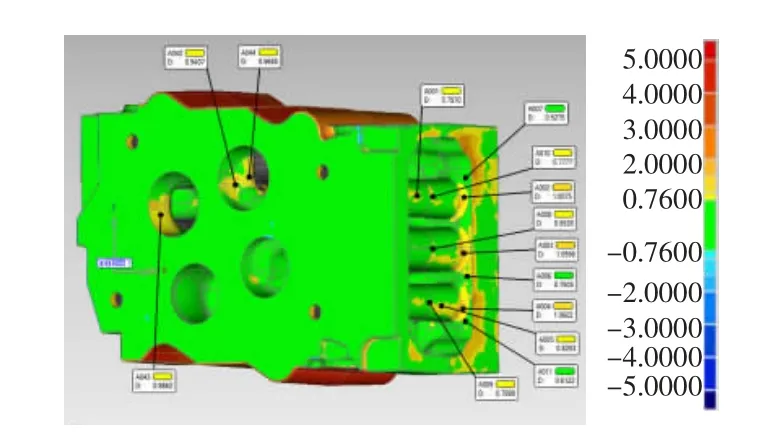

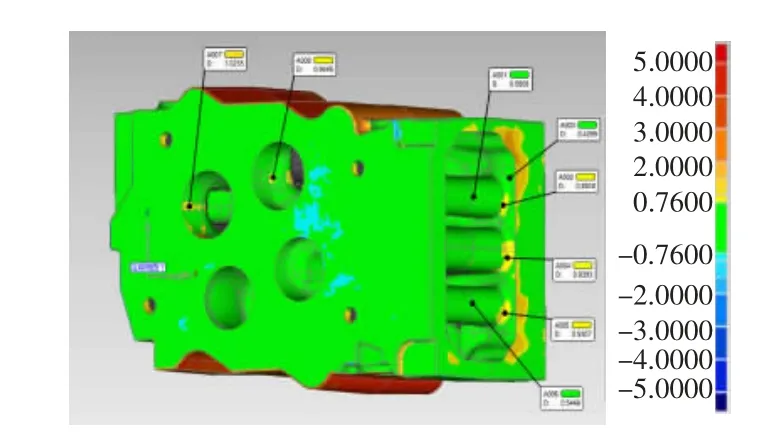

笔者公司有一K19 缸盖产品,其毛坯基准都在外模上,但是要求进、排气道及水道的形状位置公差都要在±0.76 mm 范围内,要求比较苛刻。在浇注时,外模与砂芯之间总会出现微小的浮动,也就是说铸件的气道位置尺寸存在波动。

如果能够确认这个波动范围,就可以通过调整数控机床的卡具位置尺寸,来达到最佳的机加工结果。为确认这种波动范围,一开始用三坐标检测确定,因为三坐标非常适合大批量检测,速度很快。但是由于气道形状复杂,很多曲面上和内部的尺寸无法检测到,而且公差范围又小,所以确认起来非常困难,经常是三坐标检测尺寸符合,机加后用扫描仪检测气道内部仍有超差,结果不仅没有达到目的,而且造成了很多废品。

后来决定用扫描仪检测一定数量的毛坯,虽然速度比三坐标慢,但是扫描仪扫描的数据更全面,曲面也能检测,而且在拟合时可以通过调整三维数模的坐标系使得毛坯点云和三维数模拟合在标准范围内(±0.76 mm),然后反向调整数控机床卡具位置尺寸,就可以加工出合格的产品。图9 为某K19缸盖RPS 拟合偏差报告,经过逐步调整三维数模坐标系,得到如图10、图11、图12 这样的拟合结果,然后按照图12 确定的调整尺寸调整数控机床,即可加工出合格产品。相对于三坐标检测,这种调整方式基本不会产生废品,极大地节约了成本。

图9 K19 缸盖调整前RPS 基准拟合

图10 K19 缸盖数模坐标调整(x+0.2,y-0.1)

图11 K19 缸盖数模坐标调整(x+0.5,y-0.1),调整到位

调整尺寸数据在积累到一定数量后,就可以找到一个合适的调整值,相当于气道位置尺寸波动范围的中间值,找到这个值后,机加废品率大幅降低,目前这个产品已是客户免检产品。

4 模具修改后扫描点云,逆向三维数模,做新模具

新模具投入使用后,在生产过程中可能会发现一些非关键区域不易浇注等问题,模具需要进行小幅度修改,甚至一些正在使用的模具也可能因为各种原因需要做局部的小修改,这时,由于模具制作费用高昂,一般不会轻易重新购买新模具,而是对有问题的模具修改后继续使用。这样,模具到了使用寿命时,可能模具和刚开始的形状相比已经变了不少,如果再使用刚开始的三维数模制作新模具,局部形状偏差就会很大。

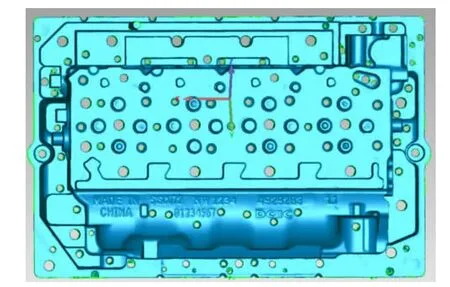

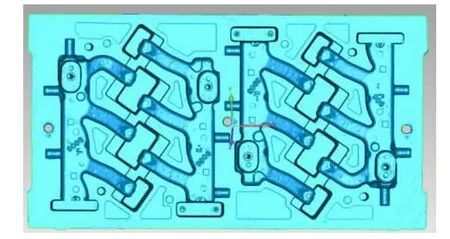

通过在模具修改后对模具进行扫描备份,如图13、图14 所示,在需要制作新模具时把扫描备份的模具点云逆向成三维数模,然后用这个三维数模制作新模具,这样做出的新模具更符合生产要求。

5 结论

1)三维扫描检测评定由于比较直观、全面、科学,特别是对铸件曲面、内腔等的检测,具有不可替代的作用,相比于传统手工划线或三坐标检测,具有很大优势,非常适合缸体缸盖铸件的内、外表面位置及形状尺寸的检测。

图12 机加后用机加基准拟合的结果

图13 4.5L 缸盖上芯盒扫描点云文件

图14 3306 缸盖进气道下芯盒扫描点云文件

2)通过调整坐标系,可以在计算机内模拟数控机床卡具基准,从而指导机加工生产。

3)可以对模具修改进行扫描备份,利用扫描备份的模具点云逆向成三维数模,然后用这个三维数模制作新模具可以降低模具制作时间和成本。