隧道管幕暗挖法原理及应用探讨

2021-01-18旷文涛陈洲频刘保林

旷文涛 陈洲频 刘保林 杨 宝

(1.中铁二院重庆勘察设计研究院有限责任公司, 重庆 400023; 2.中铁隧道集团二处有限公司, 北京 101601)

管幕工法[1-2]是一种独特的地下空间施工方法,它采用非开挖技术,预先将较大直径的钢管在地下密排并相互咬合,以形成钢管帷幕,然后在此钢管帷幕的保护下进行开挖,修建地下结构。管幕工法是一种应用广泛的地下工程暗挖技术,可有效用于地质情况复杂、地面沉降要求高、超浅覆盖等情况下的地下结构建设。1971年,日本首次采用管幕工法进行下穿铁路施工,经过半个多世纪的发展,管幕工法已大量应用于穿越道路、铁路、机场、结构物等建(构)筑物的地下箱涵工程中。我国从上世纪80年代开始使用管幕工法建造箱涵地下工程。

21世纪以前,管幕工法主要应用于箱涵工程建设(以下简称“箱涵管幕工法”)。2004年以来,以北京地铁5号线崇文门车站隧道管幕暗挖法下穿地铁隧道为开端,涌现了大量管幕暗挖隧道的成功工程实例,如首都国际机场T2与T3航站楼捷运通道下穿机场主跑道[3]、拱北隧道下穿拱北口岸[4]、成都致力路隧道下穿铁路车辆运用所等。

目前,虽已有不少学者针对管幕暗挖技术开展了研究,但研究内容主要基于箱涵管幕工法的应用,而针对隧道管幕暗挖法的应用,尤其是针对管幕暗挖隧道受力体系、支护系统等方面的研究缺乏系统性。因此,目前隧道管幕暗挖法的应用仍基本依靠工程经验,缺少清晰的概念与思路,甚至有学者对在隧道工程中应用管幕暗挖技术持消极否定态度。由此可见,对隧道管幕暗挖法进行深入研究具有重要的工程实际意义。

本文在箱涵管幕工法及既有隧道管幕暗挖案例的基础上,结合浅埋隧道的工程特点,对隧道“管幕暗挖法”原理进行提炼总结,并对该工法的应用进行讨论分析,以期为广大隧道设计工作者提供有益的思路。

1 工法简述

1.1 工法原理

新奥法为柔性支护体系,其主要原理为允许围岩有适量的变形释放地层压力,达到初期支护与围岩协调变形共同承载的目的。相较于新奥法,隧道管幕暗挖法为刚性支护体系,其主要目的在于采取措施最大限度地控制围岩变形,确保地表构筑物安全。同时与常规管幕工法不同,为有效利用钢管之间的土体微拱效应,隧道管幕暗挖法的管幕按非密排布置。刚性支护体系和微拱效应是本工法的最基本原理。

隧道下穿重要建(构)筑物时,施工安全及沉降控制是关键。隧道开挖变形模型如图1所示。根据新意法研究成果[5]和隧道开挖后拱顶纵向变形研究成果[6],拱顶变形主要由掌子面开挖前发生部分(图1中预收敛变形部分)和掌子面开挖后发生部分(图1中收敛变形部分)组成。其中隧道预收敛变形主要由掌子面变形诱发,拱顶变形纵向分布曲线如图2所示。掌子面开挖后,拱顶变形明显增加,在不施作二衬的情况下,距掌子面约2.5倍洞径处,拱顶沉降逐渐趋于稳定。

图1 隧道开挖变形模型图

图2 隧道开挖后拱顶变形纵向分布曲线图

借鉴上述成果,隧道管幕暗挖法的安全及沉降控制基理确定如下:

(1)加固掌子面围岩,减小开挖前变形

一方面利用超前管幕支护措施对掌子面岩体进行卸载,另一方面根据需要对掌子面岩体进行注浆加固,以减小掌子面挤出变形,达到减小开挖前预收敛变形的目的。

(2)及时形成刚性支护体系

尽量缩短各工序的距离,减小二衬与掌子面距离,尽早使封闭成环的初支、二衬及掌子面前方土体与管幕形成环、纵向整体刚性受力体系。在刚性支护体系下,纵向管幕构成纵向受力体系,初支及二衬构成环向受力体系,该支护体系具有超强环、纵向刚度及强度,能有效控制地表沉降,确保施工安全。

1.2 工法特征

基于管幕暗挖工法原理及目前既有的管幕暗挖工程案例,在超强管幕的保护下,隧道在大断面开挖的同时尽量缩短各工序之间的距离,使隧道尽早形成环、纵向整体刚性支护体系,能满足隧道的安全及沉降控制要求。该工法的主要特征如下:

(1)超强环纵向刚性支护体系

超强管幕及环、纵向刚性支护体系可有效确保隧道的安全及沉降控制要求。

(2)无锚杆支护体系

刚性支护体系变形极小,隧道松散及形变压力主要由管幕和受力体系承担。管幕范围内锚杆设置意义不大,故可取消管幕设置范围内的初支系统锚杆,未设置管幕区域可根据围岩稳定性设置锚杆。

(3)局部、间隔布置管幕

箱涵管幕工法管幕一般大范围密排设置,管幕钢管环向通过公母锁扣连接。鉴于隧道下穿建(构)筑物时,其主要受力方向为竖向,大范围设置管幕必要性不大。建议管幕钢管应结合主要受力方向及建(构)筑物影响范围局部布置。

管幕暗挖隧道环、纵向受力体系形成后,能有效确保施工及地表建(构)筑物的使用安全,不需管幕钢管环向连接提供环向承载能力,且环向锁扣的设置不利于管幕施工,同时,管幕密排设置的经济性也较差。由于管幕钢管之间的岩土体存在微拱效应,在满足承载能力及变形控制要求的情况下,可按一定间隔布置管幕钢管。一般情况下,管幕钢管之间的岩土体在土拱效应的作用下能够自稳,必要时,可辅以超前小导管注浆加固确保施工安全。通过局部、间隔布置管幕,在满足安全及沉降控制要求的前提下,能较好地节约工程投资。

(4)大断面、短台阶开挖,快速封闭成环

大断面开挖、缩短各工序之间距离等措施可使二衬尽早封闭成环,与管幕形成环、纵向整体刚性受力体系,实现快速安全施工。结合工程实际情况,可对掌子面进行注浆加固以实现大断面开挖。台阶法开挖时,应采用短台阶或微台阶。

(5)无接收井管幕

无工作井条件下,可通过管幕工作室及带回退功能的管幕顶进设备实施无工作井管幕。

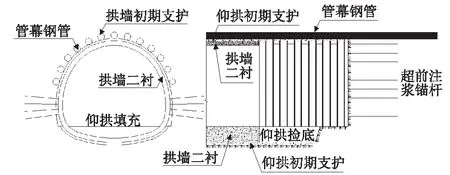

1.3 工法示意

根据工法特征,将隧道管幕暗挖法定义为在由纵向管幕、环向初支及二衬组成的整体刚性支护体系的保护下,安全、快速完成隧道近接既有建(构)筑物施工的暗挖技术。以双线铁路超浅埋隧道管幕暗挖下穿地表公路为例,其工法示意如图3所示。

图3 隧道管幕暗挖法示意图

1.4 施工工序

首先施作管幕,然后循环作业开挖、支护、衬砌等分项工程,具体流程如下:

(1)为确保隧道施工安全,首先于隧道初支钢架外侧拱部范围内施作管幕,形成安全可靠的纵向受力体系。

(2)然后对隧道进行大断面开挖(必要时可于开挖前对掌子面进行注浆加固处理),施作拱墙范围内由钢架、喷混凝土及边墙锚杆或锚管组成的初期支护。

(3)隧道仰拱捡底开挖完成后,施作仰拱范围内的初期支护。

(4)尽快使隧道二衬封闭成环,与初支共同形成刚性环向受力体系,然后完成后续仰拱填充等工作。

1.5 设计要点

隧道管幕暗挖法的关键在于刚性支护体系的形成,同时利用管幕钢管之间岩土体的微拱效应。管幕可局部、间隔布置,其设计要点如下:

(1)确定合理的管幕设计参数

包括管径、间距、设置范围等,参数的选取应与管幕施工工艺相匹配。管幕施工应尽量减少对地表建(构)筑物安全的影响,设置范围应根据保护对象位置及地质条件综合确定。

(2)确立合理的环向支护参数

环向支护体系刚度与强度应与纵向管幕相匹配,可采取双层初期支护、加密钢架间距、增加初支厚度等工程措施。

(3)确定合理的开挖工法

应采取措施尽快使支护封闭成环。可对掌子面进行注浆加固以实现大断面快速施工,台阶法开挖时,应采用短台阶或微台阶。

2 工法对比分析

2.1 工法与既有管幕暗挖法的区别

目前已实施的管幕暗挖工程案例中,管幕布置数量较多,且均采用多分部开挖,二衬安全步距较大,成环较慢,环向受力体系主要为初期支护,并需设置管幕施工需要的始发与接收井。相较于既有管幕暗挖法,本工法具有以下优势:

(1)管幕仅局部、间隔布置,有效利用钢管之间岩土体的微拱效应,必要时辅以超前小导管注浆加固土体,管幕根数可大幅减少,有效缩短工期的同时,也较好地节约了工程投资。

(2)大断面、短工序开挖,尽快使二衬封闭成环,施工及运营阶段环向受力均由初期支护与二衬共同承担,安全保障及沉降控制效果更优。

(3)无工作井条件下,可通过管幕工作室及带回退功能的管幕顶进设备实施无工作井管幕,工法的工程适应能力更强。

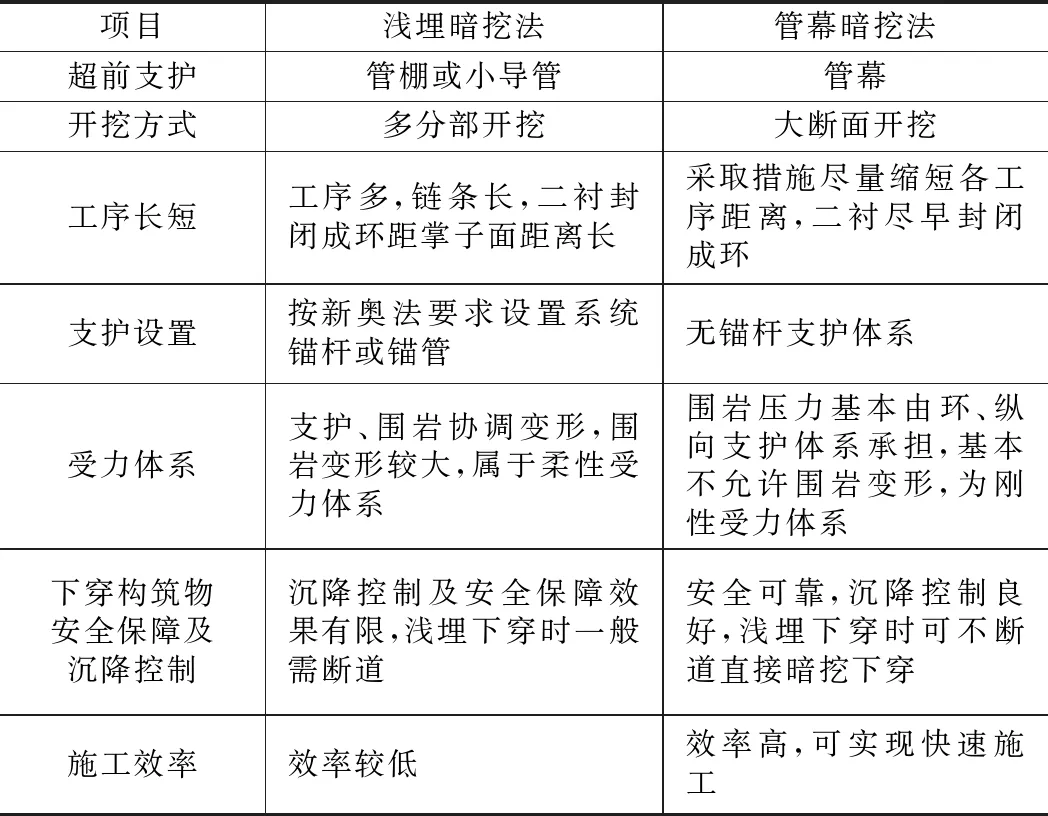

2.2 工法与浅埋暗挖法的区别

复杂环境条件下的浅埋隧道可采用“浅埋暗挖法”[7]施工,严格贯彻“管超前、严注浆、短开挖、强支护、快封闭、勤量测”十八字方针。其超前支护一般采用管棚或小导管,掌子面一般采用多分部开挖,工序较多,二衬与掌子面距离较长。该工法具有一定的安全保障及沉降控制能力,但施工效率相对较低。严格意义上讲,浅埋暗挖法为新奥法的一种特殊应用,其依靠隧道围岩、支护共同承担围岩压力,为柔性支护体系,但沉降控制能力有限。

与“浅埋暗挖法”相比,管幕暗挖法在受力体系、支护设置、开挖方式等方面存在较大不同。管幕暗挖法与“浅埋暗挖法”区别如表1所示。

表1 管幕暗挖法与浅埋暗挖法对比表

在下穿重要建(构)筑物时,浅埋暗挖法沉降控制及安全保障能力有限,一般需断道施工,而隧道管幕暗挖法可实现在不断道的情况下直接暗挖下穿。由此可见,管幕暗挖法是一种安全及沉降控制效果更好的快速施工技术。

2.3 工法与箱涵管幕工法的区别

箱涵管幕工法一般应用于箱涵工程,同样提倡大断面开挖,在临时支护的保护下开挖完成后,分段拆除临时支护,施做结构。与箱涵管幕工法相比,管幕暗挖法具有以下优点:

(1)箱涵管幕工法管幕钢管大范围密排布置,本工法管幕可局部、间隔布置,管幕数量大幅减少,缩短工期的同时可降低成本。

(2)箱涵管幕工法的管幕施工需设置始发、接收井,本工法可不设置工作井,适应性更强。

(3)箱涵管幕工法开挖、支护贯通后,分段拆除临支,施做结构,施工工效较低。本工法开挖、支护、结构循环作业,施工工效更高。

(4)在结构施作前,箱涵管幕工法环向受力主要由临时支护承担,且临时支护需分段拆除,存在一定的安全风险。本工法初期支护为永久受力体系的一部分,与二衬一起构成环向超强整体刚性支撑体系,其安全保障、沉降控制效果更优。

2.4 管幕暗挖法管幕与管棚区别

关于管棚的力学基理,同济大学周顺华[8]认为:管径<129 mm的小管棚主要起加固围岩和扩散围岩压力的作用,其支护体系为棚架受力体系;管径>300 mm的大管棚可近似为刚性结构;管径129~299 mm中管棚的受力体系则介于两者之间。目前,还未见对于管径>300 mm刚性大管棚应用的相关报道。

分析刚性大管棚与管幕暗挖法管幕的异同点如下:

(1)管幕钢管与刚性大管棚的受力机理均为刚性受力体系。

(2)管幕暗挖法的管幕钢管采用局部或间隔布置,其布置形态与管棚相同。

(3)管幕钢管施工一般采用掘进式或螺旋式顶管机,施工精度要求较高。常规管棚施工一般采用管棚钻机,精度较低。对于刚性大管棚,普通管幕钻机施工困难,需采用特殊机械施工。若刚性大管棚按高精度施工,则与管幕钢管类似,可采用管幕施工机械施工。

综上所述,从某种意义上讲,可认为管幕暗挖法的管幕就是一种高精度水平定向的刚性大管棚。

2.5 工法优点

管幕暗挖法具有超强管幕组成的纵向受力体系和二衬及初支组成的环向受力体系,除具有管幕工法的优点外,还具有以下优点:

(1)安全保障及沉降控制能力高,超强管幕及整体刚性支护体系的作用,可有效确保施工安全、控制地面沉降。

(2)施工效率高,通过大断面、短工序开挖,可实现快速施工。

(3)适应性强,几乎适用于所有地质条件下的隧道工程,在无工作井条件下,可设置无工作井管幕。

(4)技术经济优势明显,通过局部或间隔布置管幕,管幕根数大幅减少;同时可取消初支系统锚杆。在满足安全、沉降控制要求的前提下,能缩短工期,有效降低工程成本。

鉴于该工法经济技术优势明显,其推广具有重大的实际意义,对于穿越突泥风险高的大型充填型溶洞、机场及立交等重要建(构)筑物的隧道工程,可尝试应用该工法。

3 工程实例

3.1 工程背景

新建铁路重庆枢纽东环线猫垭口、乔子堡二号隧道成功采用管幕暗挖法下穿了渝宜高速公路填方路基。

猫垭口、乔子堡二号隧道为左、右线分修时速 160 km的单线隧道。两隧并行下穿渝宜高速公路路基及外侧弃渣体,线间距20~30 m,拱顶埋深2~3 m,填方路基最厚土层约25 m,隧底以下土层厚约2~12 m。交叠段工程地质纵断面如图4所示。

隧道下穿公路位置邻近高速公路隧道洞口,地表公路为双线六车道,交通量大,隧道施工若采用明挖方案,需改移高速公路并拆迁大量房屋,社会影响较大,且安全风险高。为确保工程安全,减小对地表公路运营的干扰,经综合比选,确定采用管幕暗挖法不断道直接下穿施工。

图4 工程地质纵断面示意图

3.2 管幕暗挖方案

根据管幕暗挖法特征,结合工程范围内的地形、地质条件,猫垭口、乔子堡二号隧道管幕暗挖法施工方案如下:

(1)管幕采用φ720×16 mm无缝钢管,管内灌注填充细石混凝土,管幕采用顶管施工。

(2)管幕拱部布置,环向间距1 m,各布置17根。每根管幕需打入基岩内不小于3 m,猫垭口拱部管幕单根最长79 m,乔子堡二号隧道拱部管幕单根最长85 m,两隧管幕钢管累计总长 2 500 m。管幕布置情况如图5所示。

图5 隧道管幕布置效果图

(3)工程无管幕接收井条件,以高速公路外明挖段作为管幕顶进场地,利用带回退功能的管幕钻机实施无接收井管幕。

(4)隧道结构采用特殊衬砌,取消管幕范围内的系统锚杆。采用超短台阶法组织施工,同时对公路进行自动监测。

3.3 实施效果

工程实施期间,根据开挖揭示的地质情况,管幕钢管之间增加了超前小导管注浆加固措施。目前,隧道开挖已成功贯通,施工期间高速公路正常通行。且现场监测数据显示,地表沉降极小,隧道开挖后公路最大沉降不超过1 cm,路面总体沉降满足设计2 cm的沉降的控制要求。

隧道下穿路基段洞身主要分布泥岩夹砂岩、路基填筑土和弃渣体,且隧道埋深较浅(拱顶最小埋深2 m),地形、地质条件均十分复杂,工程条件困难,管幕暗挖法施工方案有效规避了房屋拆迁、道路改移,对地表道路交通影响较小,技术经济优势十分明显。该工程的顺利实施,是隧道管幕暗挖法在复杂环境条件下应用的一个成功验证,对其推广应用具有重要意义。

4 结论

本文在箱涵管幕工法及既有隧道管幕暗挖案例的基础上,结合隧道工程的特点,对隧道管幕暗挖法特征进行了总结提炼,同时对工法进行了对比分析。研究成果直接成功应用于猫垭口、乔子堡二号隧道下穿渝宜高速公路交叠段工程中,并得出如下主要结论:

(1)隧道管幕暗挖法是一种在纵向管幕、环向初支及二衬组成的整体刚性支护体系保护下,安全、快速完成隧道近接既有建(构)筑物施工的暗挖技术。

(2)隧道管幕暗挖法具有安全可靠的整体刚性支护体系,提倡大断面、短工序开挖,施工效率高;在不具备工作井条件下可设置无工作井管幕,工法适应性更强;管幕可局部、间隔布置,取消系统锚杆,缩短工期的同时可降低工程成本;技术经济优势明显。