线路条件与钢轨打磨对动车组车体振动的影响研究

2021-01-18孟繁国张紫龙马德东

孟繁国 张紫龙 马德东

(1. 中国铁路沈阳局集团有限公司, 沈阳 110001; 2. 中铁物总运维科技有限公司, 北京 100036)

沈丹客运专线于2015年9月1日开通,全线铺设CRTS Ⅲ型轨道板和60 kg/m、 U71MnG钢轨,设计速度250 km/h,线路长207.756 km,最大坡度24.6‰;全线隧道58座,总长90.115 km。运行车辆为CRH380B和CRH5型动车组,日均运行列车27对,其中CRH5型动车组20对、CRH380B型动车组7对。

沈丹客运专线从2016年开始出现动车组车体抖动问题,表现为车厢横向、垂向的异常振动。CRH5G型动车组在隧道内抖动较明显,占抖动区间长度的85.2%。因受轨道形式等因素限制,目前仅能通过钢轨大机打磨的方式缓解动车组抖动问题。

钢轨廓形打磨能有效改善轮轨接触关系,降低车体振动,延长钢轨使用寿命[1-5]。因此,如何评价大机打磨对车辆抖动问题的改善情况,以及确定合理的打磨周期,最大程度地提高打磨效率,成为当前迫切需要研究解决的问题。

1 试验准备及数据测试

选取不同线路条件的典型试验段进行定期观测,采集区间内钢轨廓形、光带分布、轨面平顺度(波磨)等关键数据;固定车型CRH5型动车组,采集镟轮后的车轮踏面数据以及不同线路条件下车体振动加速度[6-8]。

1.1 试验车体选取

选取CRH5G-5163进行长期跟踪观测,该车运行里程156.2万km,镟轮后走行2.36万km,且车况较好,具有一定代表性。

1.2 线路试验段选取

综合分析沈丹客运专线2016年以来的日常添乘数据,针对普通工况(隧道外坡度6‰以下直线地段)、隧道工况、曲线工况和坡道工况(坡度20‰以上的长大坡道)等不同的线路条件,确定了线路观测试验段,其中普通工况为本次试验测试的基础工况。

1.3 车体振动加速度采集

利用平稳性测试仪对车体振动加速度进行采集,采集数据包括纵向(X)、横向(Y)和垂向(Z)3个方向的振动加速度。添乘仪器采样频率为 2 000 Hz,精度为0.01 g。采集时间为2018年5月17日、6月29日、8月23日和9月27日,采集位置为1号车尾部、2号转向架中心左侧1 m附近。采集方式为全线通采,列车每次启动后开始采集、每次停车后停止采集。

1.4 车轮踏面廓形采集

利用miniprof车轮廓形测量仪,在沈阳南动车所对CRH5G-5163车轮数据进行了采集,车轮测量编号如图1所示。

图1 车轮测量编号图

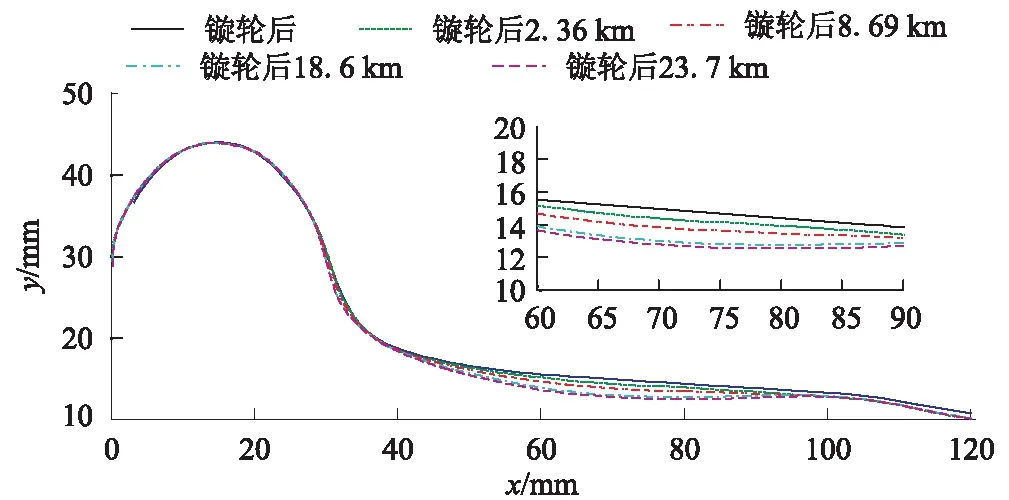

镟轮后不同阶段的车轮踏面磨耗情况如图2所示,从图2可以看出车轮踏面磨耗形式主要为踏面凹形磨耗,同时伴随着轻微轮缘磨耗。镟轮后运行23.7万km时,踏面最大磨耗值达2.09 mm,并形成“假轮缘”,最大轮缘磨耗约0.58 mm。

图2 动车组车轮踏面磨耗情况图

1.5 试验段钢轨数据采集

对试验段的钢轨情况进行了跟踪观测,观测内容包括钢轨廓形、光带分布、轨面平顺度(波磨)等。钢轨廓形测点采集间隔为300~500 m,共采集廓形34组;利用波磨测量仪采集试验段内轨面不平顺数据。

2 不同线路条件下车体振动加速度数据分析

根据沈丹客运专线添乘数据获得不同线路条件下的车体振动加速度的数据,分别研究了隧道工况、坡道工况和曲线工况下和普通工况下的车体振动加速度对比情况。

2.1 隧道工况

隧道工况与普通工况典型车体振动加速度对比曲线如图3所示。

图3 隧道工况与普通工况车体振动加速度对比图

从图3可以看出,隧道工况下车体横向、垂向振动加速度相对普通工况增幅明显,普通工况下车体横向、垂向振动加速度幅值分别约为0.04 g和0.05 g,而隧道工况下车体横向、垂向振动加速度幅值分别约为0.07 g和0.1 g,增幅分别为75%和100%;普通工况车体横向、垂向振动加速度均方根值分别为 0.011 7 g和 0.016 4 g,隧道工况车体横向、垂向振动加速度均方根值分别为 0.019 7 g和 0.030 5 g,增幅分别为68%和86%。

2.2 坡道工况

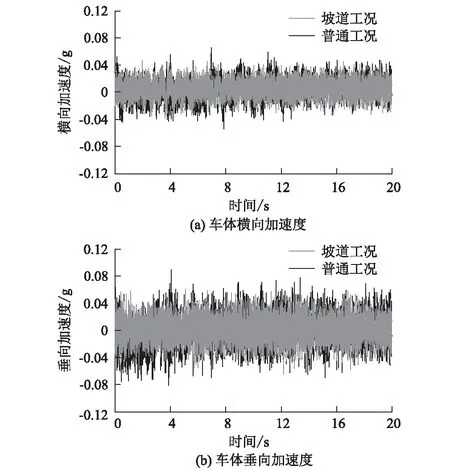

坡道工况与普通工况车体横向、垂向振动加速度对比曲线如图4所示。

图4 坡道工况与普通工况车体振动加速度对比图

从图4可以看出,坡道工况下车体横向、垂向振动加速度相对普通工况相比增幅不大。坡道工况下车体横向、垂向振动加速度幅值分别约为0.045 g和0.56 g,增幅约12.5%和12%;均方根值分别为 0.014 2 g和 0.021 8 g,增幅分别为20%和33%。

2.3 曲线工况

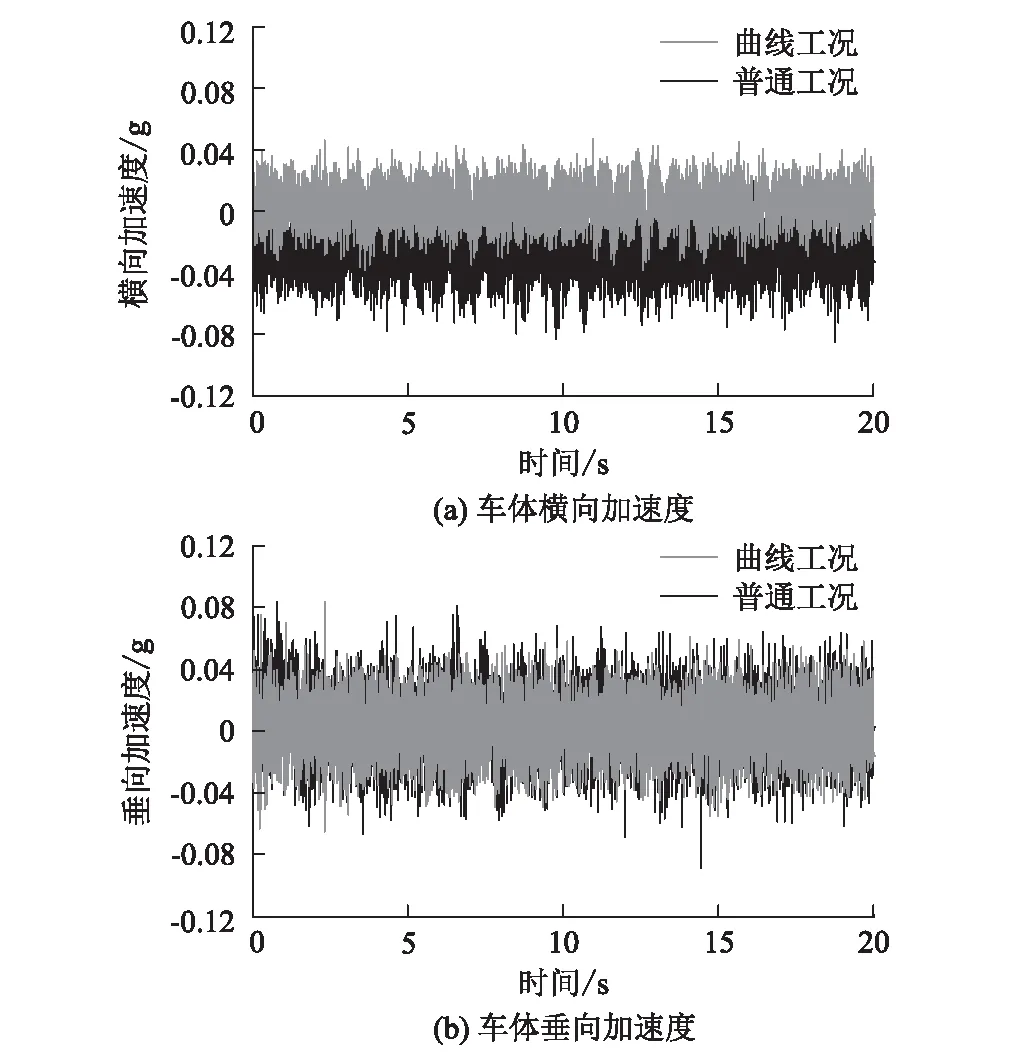

曲线工况与普通工况车体横向、垂向振动加速度对比曲线如图5所示。

图5 曲线工况与普通工况车体振动加速度对比图

从图5可以看出,曲线工况下车体横向、垂向振动加速度幅值分别约为0.05 g和0.06 g,与普通工况相比,分别增大约25%和20%;均方根值分别为 0.013 8 g和 0.019 8 g,增幅分别为18%和21%。

曲线工况下车体横向加速度曲线相对普通工况发生了明显偏移,这是由于车辆通过曲线时在离心力作用下出现了未被平衡的横向加速度,由此车体横向振动加速度整体向负方向发生偏移。

3 不同车轮踏面磨耗下车体振动加速度数据分析

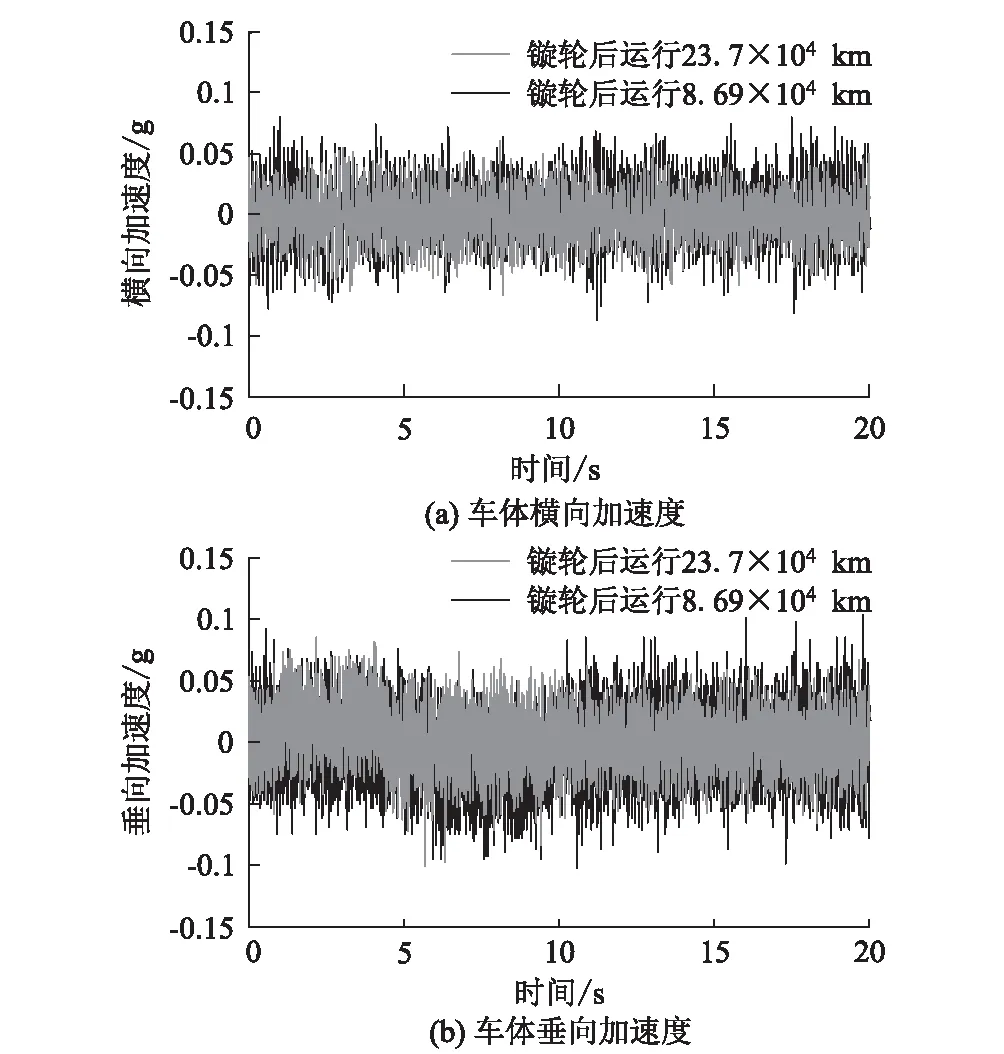

钢轨廓形打磨前,普通工况下车辆镟轮后运行8.69万km和镟轮后运行23.7万km时车体横向、垂向振动加速度对比曲线如图6所示。

图6 不同车轮踏面车体实测振动加速度对比图

从图6可以看出,镟轮后运行8.69万km时车体横向、垂向振动加速度幅值分别约为0.05 g和 0.06 g,镟轮后运行23.7万km时车体横向、垂向振动加速度幅值分别约为0.07 g和0.08 g,车体横向、垂向加速度幅值分别增大40%、33%,均方根值分别增大16.6%、16.7%。

4 钢轨廓形打磨前后车体平稳性对比

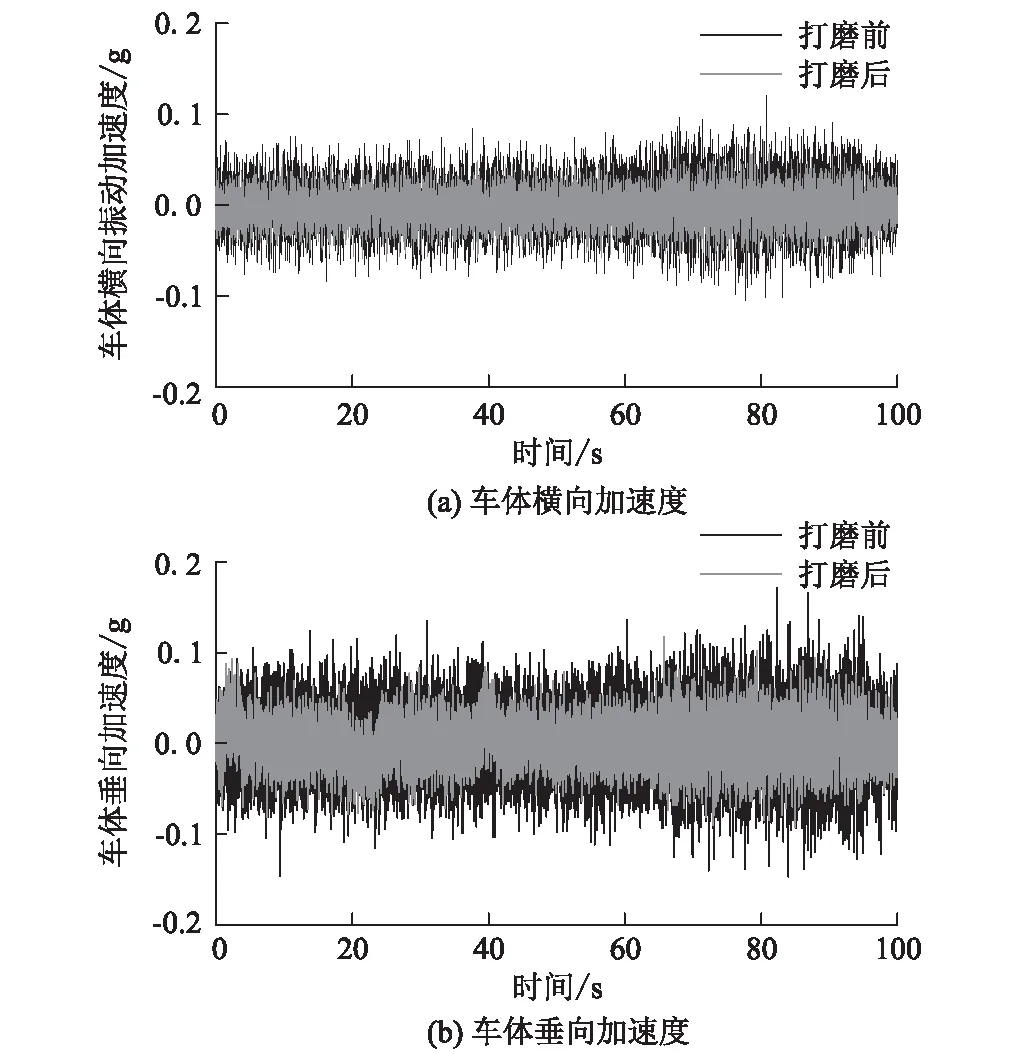

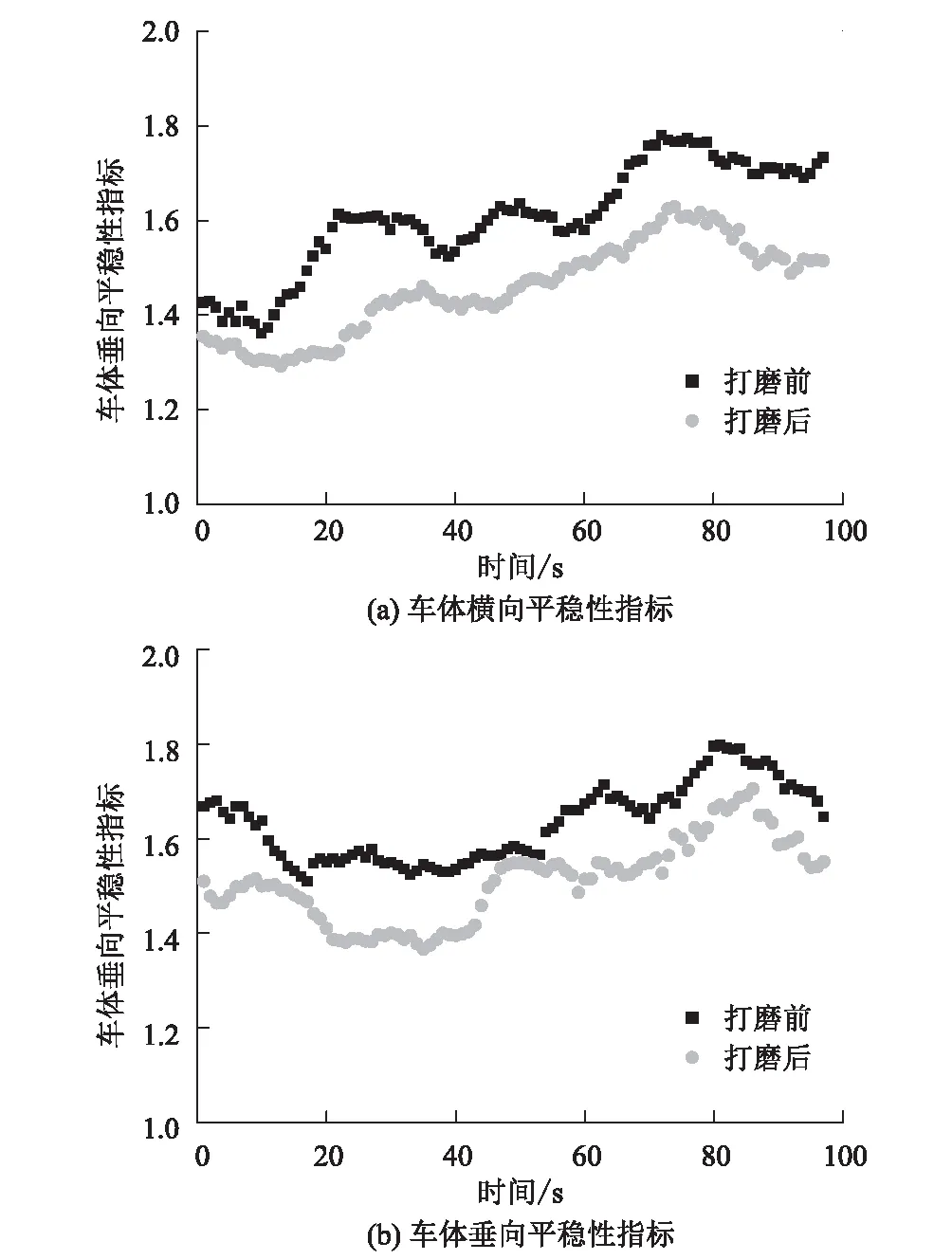

为研究钢轨廓形打磨对车体平稳性的影响,对比分析沈丹客运专线下行线K 107~K 115区间6月份打磨前和9月份打磨后的添乘数据,打磨前后车体振动加速度、车体平稳性指标对比如图7、图8所示。

图7 廓形打磨前后车体振动加速度对比图

图8 廓形打磨前后车体平稳性指标对比图

从图7、图8可以看出,钢轨廓形打磨后动车组车体横向、垂向加速度幅值以及横向、垂向平稳性指标均小于廓形打磨前。由此可见,钢轨廓形打磨可以减小车体振动加速度、提高列车运行平稳性。

5 实测钢轨数据分析

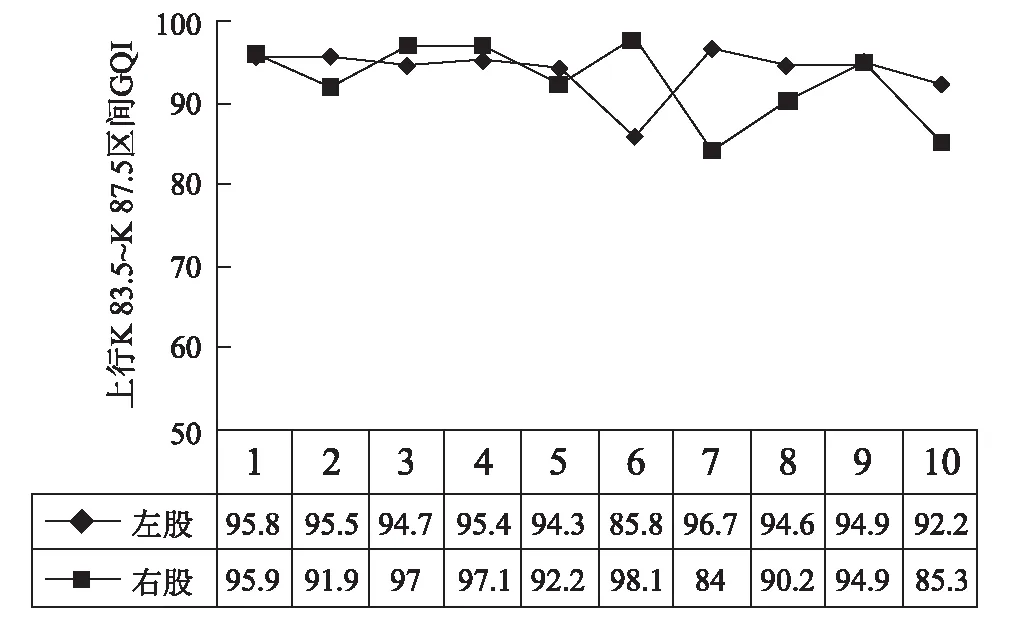

5.1 钢轨GQI分析

GQI(grinding quality index)用于评价钢轨打磨后廓形与设计廓形的贴合情况,贴合程度越高GQI值越高,最高值为100。对试验段钢轨廓形进行GQI评价,上行线K 83.5~K 87.5区间左右股钢轨的GQI平均值为94.2、93.4,整体水平优良,各测点GQI值如图9所示。

图9 上行K 83.5-K 87.5区间钢轨GQI图

5.2 廓形差异性分析

根据铁总运[2014]357号《高速铁路钢轨打磨管理办法》要求[8],运行速度大于200 km/h的线路左、右股钢轨廓形在-25 mm~+25 mm范围时最大偏差值应在±0.2 mm内,左右股钢轨廓形差异较小、廓形较为对称。

通过分析左、右股钢轨打磨前后廓形偏差可知,打磨前廓形最大差异超过0.5 mm,打磨后廓形差异均在0.2 mm以内,左、右股廓形基本对称。分析同股钢轨廓形偏差值可知,打磨前廓形最大差异超过1 mm,打磨后廓形偏差在0.15 mm以内,一致性满足要求。整体打磨效果优良。

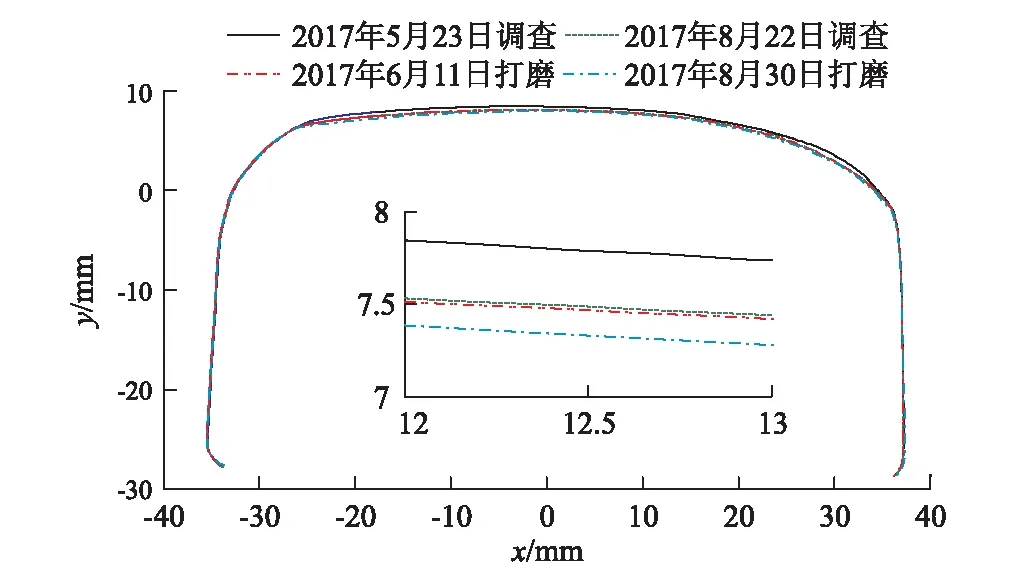

5.3 钢轨磨耗分析

沈丹客运专线钢轨廓形4次测量变化情况如图10所示。从图10可以看出,打磨后廓形变化主要发生在轨顶光带接触位置,每月磨耗量约为0.018 mm,年平均磨耗约为0.216 mm。可知2 a内钢轨廓形偏差值将超过0.4 mm,根据铁总运[2014]357号《高速铁路钢轨打磨管理办法》要求,此时需对钢轨廓形进行打磨修正。

图10 沈丹钢轨廓形变化情况图

5.4 钢轨光带分析

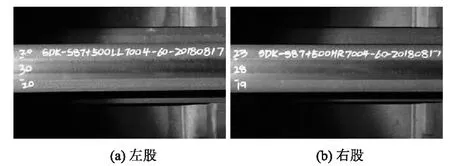

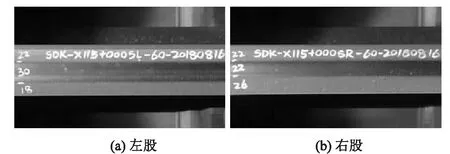

根据打磨后钢轨光带宽度、光带内侧距工作边距离和光带外侧距非工作边距离现场的观测情况可知,光带位置基本居中,略偏内。实验段典型光带情况如图11、图12所示。

图11 上行K 115+000位置光带图

图12 下行K 115+000位置光带图

由图11、图12可以看出,钢轨光带宽度在25~30 mm之间,位置居中,左右股对称,无波浪形磨耗和主次光带现象。左、右股钢轨光带内侧距工作边距离平均值分别为22 mm、22.1 mm,光带宽度无明显差异。左、右股钢轨光带内侧距轨距角宽度平均值分别为18.7 mm、19.4 mm,二者差异在合理范围内。

6 结论

本文通过对沈丹客运专线线路条件与钢轨打磨对动车组车体振动的影响进行研究,得到以下主要结论:

(1)车体振动加速度与车轮凹形磨耗程度成正比。隧道内车体横向、垂向振动加速度幅值明显大于其它工况,曲线工况和长大坡道工况未见明显增加。

(2)钢轨打磨后钢轨廓形打磨可显著改善车体振动情况、提高列车运行平稳性。

(3)建议每2~3 a对沈丹客运专线钢轨廓形进行打磨修正,隧道内打磨周期可适当缩短。