耐火砖自动液压机关键技术分析

2021-01-18秦杰

秦 杰

(佛山市恒力泰机械有限公司,广东佛山 528137)

0 引言

耐火砖是耐火材料大类里的定型制品,是高温行业非常重要的基础材料,广泛用于冶金、化工、建材等行业。耐火砖使用粉料压制成型,主要特点是制品厚度大、成型压力高(220 MPa),要求压制后体积密度大且均匀,同时制品的尺寸精度要求高,因此对成型设备提出了很高的要求。目前生产耐火砖的主流设备是摩擦压力机,存在生产效率、自动化程度低、噪声大、能耗高等缺点。耐火砖自动液压机是耐火砖成型生产的新型先进设备[1],也是生产线上的关键核心设备,是机、电、液,计算机控制技术与耐火砖工艺技术相结合的现代高科技产品,克服了传统摩擦压机生产耐火砖存在的一系列问题,在生产效率、成品率、安全性、环保、节能方面都具有明显优势。因此,耐火砖自动液压机逐渐替代传统摩擦压力机已成为一种趋势。当前国产的耐火砖自动液压机相对于国际先进的同类产品在整机稳定性、控制精度、关键性能等方面还有一定的差距,本文对耐火砖自动液压机一些关键技术的分析介绍,为以后优化提升耐火砖自动液压机提供了一些方向和思路。

1 能承受高集中载荷、满足双向加压的主机结构及实时速度同步控制技术

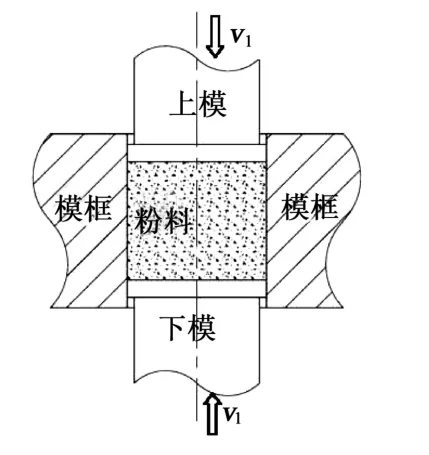

耐火砖压制成型工艺常用的加压方式包括单向加压、双向加压[2]。传统的双向加压一般指压机设有上下油缸,上下油缸同时加压的双向加压方式,其优点是比起单向压机方式,成型的砖坯密封更加均匀,密度一致性高,原理对比如图1所示。

图1 单向、双向加压效果对比

图2 传统双向加压原理示意图

图3 新式双向加压原理示意图

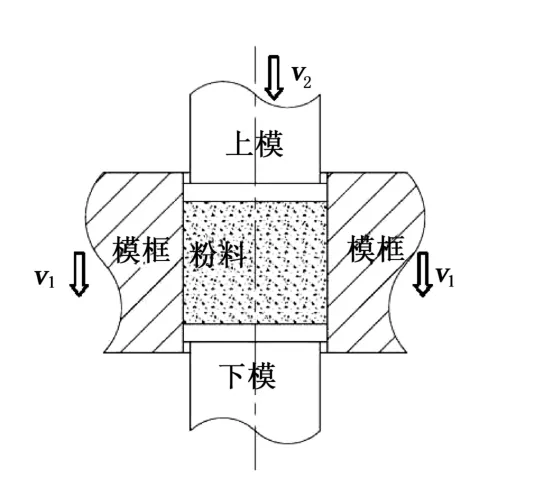

然而,传统的双向加压原理(如图2 所示)在应用时需要在设备的上、下部均设置有加压油缸,2 个主缸的压力以及速度难以保证同步,同时下部的油缸难以检修,给客户带来不便。根据相对运动原理,研究形成了新式的双向加压原理,如图3所示。应用时通过控制上模与模框的运动速比,使上模运动速度是模框运动速度的2 倍(v1=2 ×v2),可以实现双向加压效果。

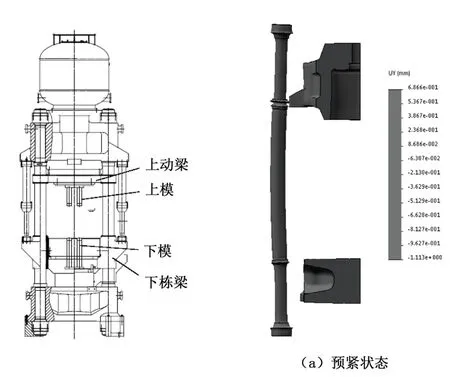

新的双向加压主机实际结构如图4 所示,耐火砖压制成型工艺的成型压力较高,远高于其他类型的砖坯,同时耐火砖当中的一部分为楔形砖。压制楔形砖时会产生很大的偏载,因此耐火砖自动液压机的主机机架最好采用四梁四柱的梁柱式预应力结构[3],同时四根立柱导向,能承受高集中载荷,在承受侧向力大的情况下,依然能保证可靠性和较好的导向精度,还保证了很强的抗疲劳能力和整体刚性。机架设计采用理论计算—有限元分析[4]—应力测试的闭环方法,保证设计结果的准确性,分析示例如图5所示。

图4 双向加压主机结构图

图5 机架有限元分析

当前耐火砖自动液压机的双向加压控制方法一般是通过设定上模(上动梁)速度及模框(下动梁)的速比(速比=上模速度/模框速度),算出模框(下动梁)的跟随速度,模框再根据此速度运动。这种控制方式有以下不足:速比设定后,实际上上模压制过程是一个变速压制过程,模框无法有效地按实时的跟随速度运动;根据速比算出来的速度为固定值,不是实际的实时运动速度,当实际值与设定值偏差较大时,双向加压效果差;系统有严重的滞后性,当加压速度较快时,模框还没来得及响应,加压就基本结束了,这种情况双向加压效果也是较差的。

为解决一般控制方法产生的弊端,研究了一种真正实现双向加压的智能控制方法,此控制方法通过传感器采集压机上模(上动梁)的实时速度,除以设定的速比(通常设定为2),从而算出模框(下动梁)的实时跟随速度指令,再通过闭环控制进行实时跟随。另外此控制方法可通过设备上一次的运行情况,智能地调整闭环控制算法的前馈环节,有效减少系统的滞后,做到模框按上模一半的速度实时同步跟随,实现较好双向加压的效果。

图6 填料装置示意图

图7 双轴搅拌器的搅拌结构

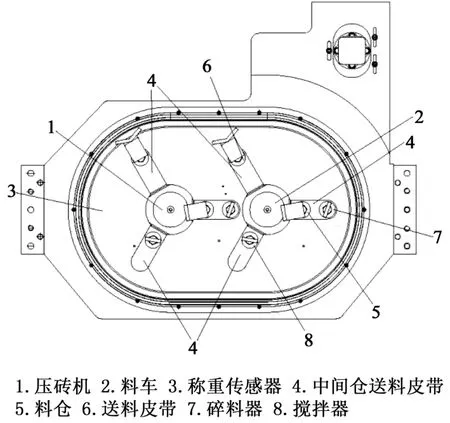

2 容积式精确填料技术

生产耐火砖原料种类较多,粉料的均匀性对成型产品的质量影响很大,所以采用容积式填料必须在粉料的传送过程中[5]尽量保证粉料的均匀性和稳定性,填料装置示意图如图6所示。为完成最终的精确填料,首先要保证进入料仓(图6中件5)中的粉料初步均匀,不能产生较大的偏析,也就是尽量减少粉料的粗细颗粒分离,为此研究了一种料仓的自动称重装置(专利号ZL201821238243.9)。该装置可以实时检测料仓中的粉料量,当采用输料皮带向料仓中送料时,可以比较精准地控制料仓中料位的变化范围,这样就可以减少因粉料堆积产生的偏析现象,另外还可以在料仓中增加一个初级搅拌装置,进一步减少偏析,提高粉料的均匀性;第二个重要措施是在粉料进入最后的专用搅拌器(图6 中件8)精确搅拌之前,通过专用的碎料器(图6 中件7)对粉料进行初步破碎处理,减少粉料中的结团现象;最后经过破碎处理的粉料进入专用搅拌器[6]进行精细搅拌,通过离散元仿真软件EDEM对一种常用的专用搅拌器[7](图7)进行仿真并优化其内部结构尺寸,使粉料在搅拌器内搅拌后各部分分布均匀,然后搅拌器在向模具填料的过程中同时进行顺时针和逆时针的搅拌动作,最终保证落入模腔的粉料尽量均匀一致,从而提高压制产品的尺寸精度和体积密度的均匀性。

3 填料深度及制品高度尺寸自动控制技术

耐火砖的压制厚度尺寸较大,同时受工艺控制水平的影响,粉料永远存在一定程度的不均匀性。在成型的高度方向,砖坯的尺寸控制是比较困难的,当前耐火砖自动液压机砖坯尺寸控制一般是根据上一次压制的砖坯尺寸自动加减填料深度,自动加减值人为设定。这种控制方式有以下不足:一是自动加减的值需人为设定,对操作人员的要求较高;二是砖坯尺寸偏差波动比较大时,无法快速调整至正常;三是适应性较差,无法自动适应不同的粉料,变换原料时需更改不同的自动加减值。

通过研究,使用了一种能够智能调整填料深度的控制方法,可以大大提高砖坯的高度尺寸控制精度。此控制方法通过收集前一组压制完成砖坯的高度尺寸和填料深度信息,自动计算出当前粉料的压缩比与砖坯的误差值,再根据这两个值自动计算调整后的填料深度,从而达到自动调整砖坯高度尺寸的效果;在极端情况下,此控制方法也可根据砖坯尺寸并结合实际的压制力,智能判断并准确调整填料深度,达到快速调整的效果。此控制方法可适应各种粉料特性的砖坯,提高产品合格率,且此控制方法无需人为设定任何调整参数,简化操作,提高压机系统的智能化程度。

4 提高模具使用寿命技术

图8 模具结构示意图

在压制过程中,上模和模套(图8)有相对运动,为了保证正常压制,设备首先必须能够防止因错误的参数设置而导致砖坯成型不在模腔内,减少废品的产生和模具损坏,为此研究应用了一种防止自动液压机压制时模具损坏的控制方法(专利号ZL201611129842.2),控制流程如图9 所示,分别设有保护衬板的最小位移S1、上模与模框的相对位移S2、模框下降的安全位移S3、上模加压速度v1、模框下降速度v2、模框速度系数K、主缸目标压力P1、主缸实时压力P以及压制时间T。S1与S3根据模具的衬板尺寸而定;S1设置为模具衬板上边比较薄部分的高度;S3是在S1的基础上加上一定的安全距离;S2为上模与模框的相对距离,即上模进入模腔的距离,此值在压制过程中实时变化;模框下降速度v2则是根据上模设定速度v1乘以系数K而得,压制时间T从压制开始进行计时,主缸实时压力P为实时检测的主缸压力值。压制时系统根据S1、S2及S3的大小,判断模框状态。当S2≥S3时,模框下降;当S2<S3,模框停止等待;当S2<S1,且P>0.5 MPa,模框停止压制结束。

图9 防止压制时模具损坏的控制流程

该技术通过采用上述方案,能有效控制压制时模框的位置,避免砖坯在模具衬板上端成型,达到防止压制时模具损坏和减少产生废品的效果。

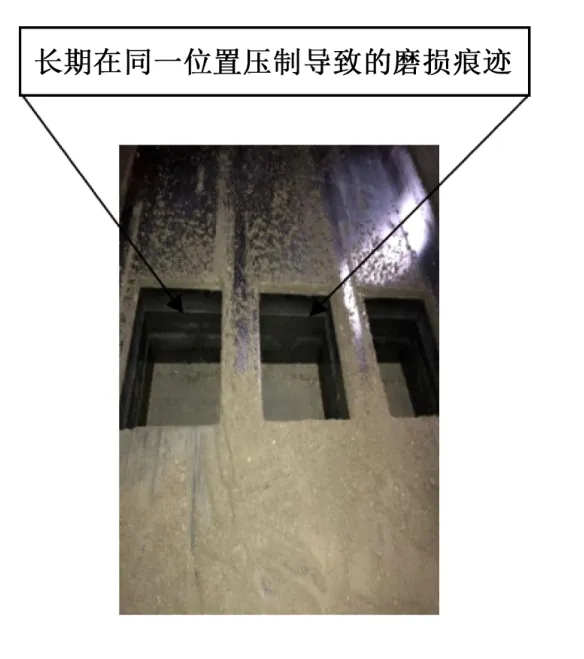

图10 模具磨损

耐火砖成型工艺要求表面压强可达220 MPa,同时尺寸精度及边角的形状要求比较严格,所以上模芯与模腔的配合间隙是比较小的,由于高压压制时粉料的摩擦挤压,若长期压制同一规格的产品时,同时长期在同一位置完成加压成型会造成模腔较快的严重磨损,效果图如图10所示。为提高模具寿命,降低生产成本,研究了一种延长耐火砖自动液压机模具寿命[8]的技术,该技术通过控制模框自动调节压制位置的方法来降低模具的损耗,控制流程图如图11所示。控制方法中分别设有模框位置调整范围、模框位置调整变化量、调整周期和复位。模框位置调整范围限制着模框,可自动调整的区间;模框位置调整变化量反映每次压制模框的调整幅度,变化量越大调整越多;调整周期反映模框调整的频率;复位则可以在任意时候恢复到初始状态。该技术能自动调节压制时模框的位置,避免长期在模具模腔的同一位置进行压制,使模腔内磨损均匀,达到延长模具寿命的效果,同时有效地控制压制位置,使砖坯质量稳定。

图11 提高模具寿命的控制方法流程

5 降低模具使用成本技术

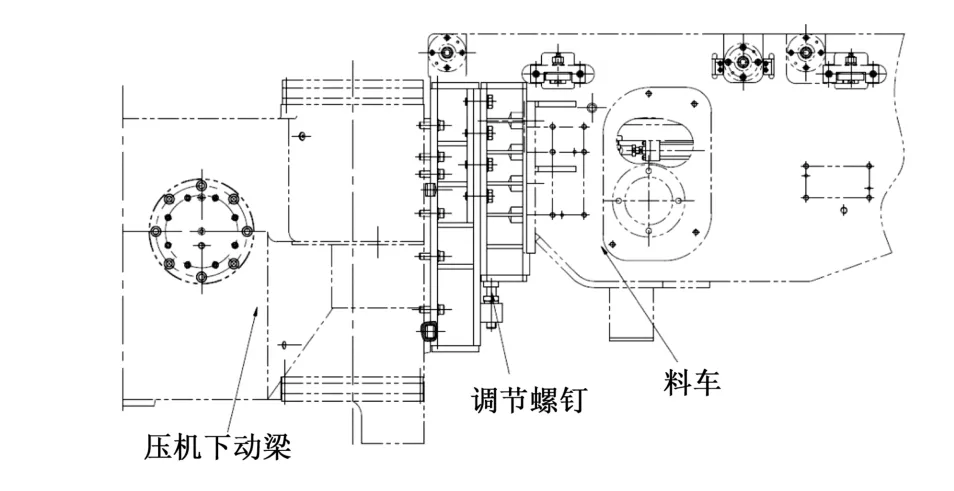

当前耐火砖自动液压机的料车安装方式一般是普通固定模式,如图12所示。料车直接用螺钉固定到压机下动梁上,料车安装面上一般有很短的长条孔,可通过调节螺钉进行少量调整,一般调整范围为20 mm 左右。这种方式有以下不足:

图12 料车高度人工调整

(1)料车高度调节范围太小,只能适应固定较大厚度的模具模框,不能适应厚度较小的模具模框,在生产薄的耐火砖时也只能用较厚的模框,而模框是整个模具中成本最大的零件,这样就造成生产成本较高;

(2)自动化程度低,需人工进行调节,调节费时费力,过程比较繁琐;

(3)无法做到左右同步调整,较难保证左右两边的调整高度一致,从而导致料车安装后左右方向一边高一边低,一定程度上会影响布料的精度,从而影响产品质量。

为克服以上弊端,研究使用了一种能够电动调节料车高度的装置,如图13所示,专利号201921200154.X。该装置采用电机经减速机通过螺纹传动来驱动料车,料车的高度调节范围大,调节高度变化量最大可达220 mm,从而可适应较大厚度差的模具模框,在生产厚度较小的耐火砖时采用小厚度的专用模具模框,可以大大降低模具成本,同时提高了自动化程度。由于提升了料车调节精度,进而也提高了填料的精度。

图13 料车高度自动调整

6 结束语

以上关键技术通过在YPR系列耐火砖自动液压机上实际应用,使生产的产品尺寸精度提高、体积密度均匀、砖坯单重偏差小,提升了生产产品的品质稳定性,同时降低了操作、调节难度和客户的生产成本。耐火砖自动液压机目前在国内虽然不是主流设备,但随着设备综合性能的提升和使用成本的降低,其在耐火材料行业的应用必然越来越普及。