智能化散货装车装置设计*

2021-01-18张有旺刘海洋吕锦超邓江南

张有旺,刘海洋,吕锦超,邓江南

(1.天津港兴洋机械有限公司,天津 300452;2.上海海事大学,上海 201306;3.上海振华重工电气有限公司,上海 200125)

0 引言

散货作为常见的一类运输流转货物,占据着港口、储配中心、交通物流较大的比重。随着社会的发展,散货的需求量急剧上升。以港口为例,经过几百年的发展,现有港口散货装卸作业模式一般为船舶运输货物到达港口,由抓斗卸船机抓取物料,将物料抓下卸至集料料斗,物料经由集料漏斗装入运输车辆内,由车辆运离[1],如图1所示。

在散货由起重机抓斗抓出后放入车敞顶车箱中这一环节,需要完成货物计量与散货装车的步骤,这个过程中因煤炭等散货的特殊性,计量时需要有临时容器装载,且常常有大量粉尘逸散。目前在国内门机矿石接卸工艺中,在散货装车环节中仍然缺少一种高精度、高装卸效率、高安全性以及环保的散货装车装置设计[2],具体存在的问题:(1)漏斗计量只依靠物料自身重力给计量仓给料,斗门开闭快慢、物料比重、粒度、含水量等因素都有影响;(2)无法实现门机作业和装车作业的同时进行,影响作业效率;(3)装车过程是由人为参与完成的,既增加成本费用,也存在安全隐患;(4) 未安装环保装置,未解决环保污染问题。

图1 散货卸货

本文针对目前散货接卸工艺中存在的缺点设计制造了一种智能化散货装车装置。

1 产品介绍

散货装车装置接收门机抓斗中的物料,经过计量装置后,将定量的物料装入运输车箱,由运载车辆运走货物。散货装车装置由储料仓、给料装置、计量仓与支撑装置4个部分组成。如图2所示。

图2 散货装车装置组成

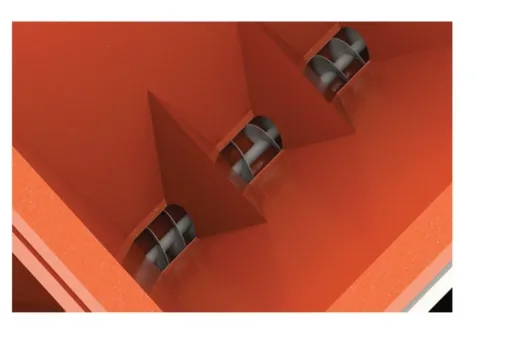

图3 螺旋给料装置

根据行业内汽车、门机、散货特性等指标[3],设计产品,其基本技术参数如表1所示。

散货装车装置的储料仓位于上部,抓斗中装载的物料首先将直接下落进入此储料仓;主动给料装置安装在储料仓下方,与储料仓连接,为控制给料量,给料装置为螺旋给料装置[4-5],螺旋辊直径508 mm,设计转速40 r/min,如图3 所示;计量仓在最下层,螺旋给料装置将物料倾倒入计量仓,计量仓底部装有开合颚板,打开后计量仓中的物料将泻下进入运输车箱,如图4所示;整机由4条箱梁腿提供支撑,腿下装有轮子,整机可在外部拖车的拖动下自由转场。

表1 散货装车装置基本技术参数

图4 计量仓开合颚板

此外,本散货装车装置具有多种工作模式,其在漏斗上方装有料位警示红绿灯[6],可在提示料位的同时标明漏斗边界,防止撒漏,如图5所示。

图5 料位警示红绿灯

2 装置工作流程及原理

本散货装车装置中,上部的储料仓容积大,可临时储存大量的物料,门机抓斗可连续向其中填料直至装满;储料仓下方的螺旋给料装置可较精确地控制落料量,在不工作时又具自锁功能,阻止物料在重力下自由落入计量仓,兼具安全功能。

下方计量仓在称重传感器的支持下计量仓内物料量,在控制上,采用变频器、PLC 程序控制,通过计量仓反馈重量信号控制螺旋辊转速,螺旋辊制动更加准确,这样的给料方式将更加精准,也能够保护驱动装置。最后,通过颚板开合将定量的物料装入运输车辆车箱中。其中,由螺旋给料装置将上下两部分作业分开,上部门机卸货作业与下方物料计量装车作业互不影响,相比现有的装车漏斗装置提高了装车时物料计量精度,且减少了门机操作司机的等待时间与工作循环间隔,降低定量操作难度。

根据以往使用经验,支持全自动装车、司机主动装车、手动(维修)装车3 种作业模式[7-8]。可在不同使用情况下灵活选择作业模式。

(1)全自动作业模式

门机司机根据漏斗装置的上沿灯光显示进行卸料作业。绿灯,表示储料仓为低限位,可以卸料;红灯,表示储料仓为高料位,不允许作业。另外,漏斗上沿灯光围成一圈,便于门机司机向漏斗辨别装料区域,避免卸料卸在漏斗以外。远期在门机智能化改造中,可增加门机智能识别功能,司机可识别漏斗上沿区域,然后发送给门机司机,进行卸料作业。

卸料作业完成后,进行计量仓装车作业。当自卸车进入计量仓下部,进入指定位置经屏幕提示或智能语音提示后完成自动装车:闸门开启,开始装车,装车完毕后,提示司机可以离开。漏斗闸门闭合后,进入储料仓装仓程序。司机可全程通过显示器查看装车过程、周边区域情况、以及装料吨数等。

(2)司机主动装车模式(推荐模式)

储料仓装仓模式基本相同。

计量仓装车作业过程:司机在自卸车对好位后,可经显示(或语音)提示,通过装车按钮实现自主装车,装车完毕,提示司机可以离开,其他功能与全自动化模式作业相同。推荐采用这种操作模式,司机主动性强。

(3)手动装车模式(维修模式)

储料仓装仓模式基本相同。

计量仓装车作业过程:可通过专门配备的操作人员,人工控制完成装车作业,主要用于应急模式或维修状态。

3 附加辅助功能

码头上货物繁杂,海关检验检疫、环境保护、货物储放作业等工作都需要按规章有序进行,针对货物在卸货转运过程中的各个环节,为本装车装置添加各种辅助功能,以满足作业现场的需求。

3.1 主动控制采样功能

我国的铁矿、煤炭、大豆等每年都要从国外进口。我国法律规定,进口的商品需要符合国家的质量标准,海关监管是不可缺少的一个环节。该装置针对港口作业环境,为海关提供采样远程监控,在仓料仓低位安装采样取料装置、布置物料溜筒,在接近地面区域选取可调节溜筒,采样人员可根据车位自行调整物料溜筒的位置,便于采样接料。采样人员收集装置和物料溜筒连接好后,可启动电动采样装置,自行控制采样物料的重量。

3.2 环保功能

3.2.1 环保抑尘

在上方落料口、蜗杆落料口及装车落料口3 个点位设置了自动洒水系统[9],3 个点位可以根据作业情况进行雾化抑尘。储料仓上沿的抑尘控制采用传感器控制,由传感器识别门机抓斗到达漏斗上方位置,自动开启抑尘装置;抓斗卸完物料,移出区域,则上沿抑尘装置延时停止。螺旋辊位置抑尘装置是由螺旋辊作业联动系统控制(也可将此位置采用封闭式模式)。计量仓抑尘装置是由装车程序联动控制同时,所有抑尘装置均具备手动控制功能。

3.2.2 雾化节水

喷淋系统使用雾化水,在抑尘系统中采用空气和水结合的方式,产生细小水雾,除大幅节省耗水量同时,避免因抑尘洒水造成的二次污染以及冬季的道路结冰问题。

3.3.3 综合配置安全措施

(1)防风能力。防风方面,设计整机结构抗风不小于55 m/s。

(2)锚固铁鞋。设计方面,走行轮配置了锚固铁鞋及制动销,保证制动稳固。同时考虑到行进安全,移除铁鞋时铁链也会带出制动销,防止随轮转动。

(3)太阳能警示灯。在漏斗上沿配置太阳能警示灯,为门机作业的时机判断提供依据,也做为日常警示使用。太阳能灯节约能源。

(4)可视化防护。在漏斗支脚、凸出位置涂刷防碰撞安全色;同时增加照明,保证夜间安全。

(5)防砸装置。充分考虑自卸车司机室位置被散落物料砸到的风险,配置防砸装置,同时为部件维修提供平台。

(6)全景视频。计量仓下端配置全景视频装置,装车作业过程,自卸车司机可全景巡查车辆周边情况。

(7)防碰撞功能。整机配置照明装置、引导指示灯和标识,同时带有接近雷达,避免自卸车司机与计量漏斗发生碰撞。

(8)门禁系统。根据需要在漏斗梯子口设置门禁装置,避免人员误入。

4 结束语

本文所设计装置已制作下线并用于港口卸货作业。根据实际使用情况,本设计优点如下。

(1)主动给料,准确高效。相对于传统漏斗的被动落料(即仅依靠散货矿石自身重力向下输送料流),该装置使用多孔进料、多孔出料的螺旋给料装置对于物料接卸的效率更高,同时使给料速度精准可控。

(2)自主装车,同时作业。3种装车模式,司机能够安全可控地进行装车作业,安全可靠,节约成本。另外,实现抓斗装料和装车作业同时进行,一次装车到位,不需要反复装车,提高作业效率。

(3)安全可控,措施丰富。缓冲制动、铁鞋锚固、雷达报警、安全保护色等主动安全模式、被动安全模式具备。抗风55 m/s(相当于16级风)。

(4)环保抑尘,节水高效。可实现全年使用;雾化喷淋,节水高效,不会产生二次污染;环保控制实现智能化控制,无需外界干预。

(5)在集装箱码头中,近些年大力发展无人自动化码头,集装箱装卸、转场全部由自动化起重机、自动导引车(AGV)等设备自动运作,极大提高了装卸效率与降低了生产事故发生率。

目前针对未来散货码头的自动化发展,近期及远期展望如下。

(1)远程计量。计量漏斗可根据计量仓单次作业重量及开闭次数统计作业量,同时将相关作业数据传输至远程统计中心。

(2)建立后台统计系统。自动生成作业统计表,自动货物核算、备案。

(3)货物追溯。建立车号识别系统,可全程记录作业车辆的作业情况(包括装车时间、装车作业吨、司机资料等),做到货物的实时跟踪,确保货物安全,实现运输链监控。

(4)在门机和漏斗增加自动对位系统。确保门机司机作业卸料的准确,将来将研究门机智能化操作系统,实现全自动作业。