电梯位置控制板的专用工装设计

2021-01-18谢哲

谢 哲

(日立电梯(中国)有限公司,广州 511430)

0 引言

随着工业智能化的不断发展,电子板成为工业产品中的重要组成部分,而为了保证工业产品的品质,电子板的合格品率成为重点关注的参数[1]。考虑到电子板制作环节中可能存在的疏漏,保证电子板合格率,规避产品品质风险,电子板的检验环节不可或缺。而电梯作为特种安全设备,为确保其产品内含的电子板功能正常,因此,需要针对不同的电子板制作专用的工装检测设备。本文主要介绍了一款电梯位置控制板的功能检测专用工装的设计内容。

1 电梯位置控制板电路基本组成与工作原理

电梯位置控制板包含后备电池充供电回路、RS485/CAN通讯回路、总线通讯回路、旋转编码器差分信号检测回路、指示灯控制回路及电压转换回路等。

电梯位置控制板的功能是准确识别轿厢在井道内的位置,实现电梯的微动平层功能;并能在电梯供电系统故障时,仍能保持一定时间内的电梯位置数据等,可以与普通增量式编码器或磁栅尺井道信息系统配合使用。

配置磁栅尺井道信息系统时,磁栅尺井道信息系统将轿厢绝对位置信息通过CAN 通讯实时发送到电梯位置控制板后,电梯位置控制板再通过总线将位置信息传输到电梯主控板中,从而实现对轿厢绝对位置的读取。

配置普通增量式编码器时,编码器安装在电梯限速器轮上,将脉冲信号传送到带后备电池的电梯位置控制板进行存储和传送,当电梯电源停电时,轿厢的实际位置也可以通过对安装在限速器轮上的增量式编码器产生的脉冲信号计数,并将位置数据存储在电梯位置控制板中,当电梯电源重新上电后,电梯位置控制板再将存储的轿厢位置数据送到电梯主控板中,从而可以确认轿厢的实际位置。

2 电梯位置控制板工装整体设计

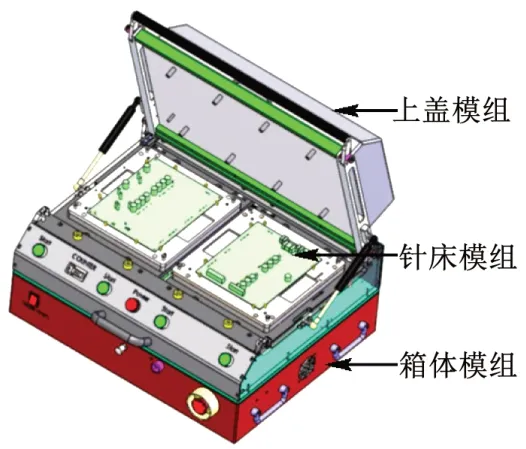

本次控制板的工装主要由针床模组、上盖模组、箱体模组等组成。工装整体布置结构图如图1所示。上盖模组覆盖在被测板之上,主要作用是扣紧被测板,使其测试点与针床上的探针接触良好,并避免检测人员在测试过程中误触到带电被测板,降低操作风险;针床模组主要是用于放置被测控制板,并在所需测试点布置探针,探针另一端连接到箱体模组中的工装测试主控板;箱体模组则包含检测硬件模块以及操作按钮、指示灯、散热风扇等模块[2]。

图1 工装整体布置结构图

3 电梯位置控制板工装硬件设计

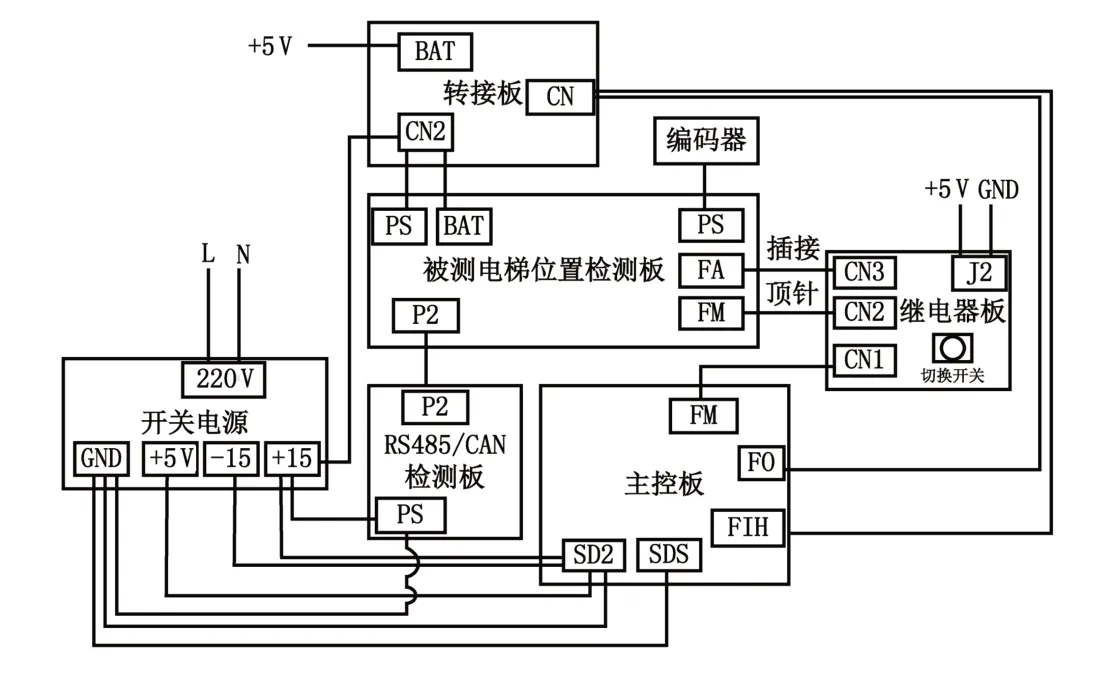

电梯位置控制板的专用工装硬件结构系统图如图2 所示。除被测板以外,工装硬件部分由多路输出型开关电源、旋转编码器、主控板及RS485/CAN 检测板、继电器板和转接板等3块辅助检测板构成,以下将对各个功能的检测设计做详细说明。

图2 电梯位置控制板的总体硬件结构图

3.1 电池供电功能及充电功能检测设计

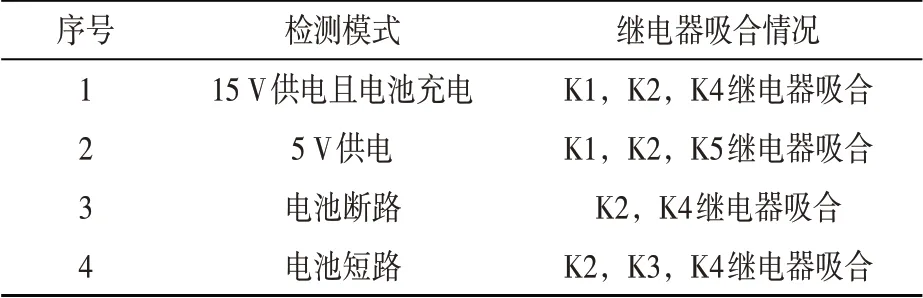

为了检测电梯位置控制板的充电功能、充电故障检测功能、电池供电回路状态,开发了一块转接板来实现对不同电路情况的测试。板上主要包含五路继电器的控制回路。K1继电器连接一个电阻后接地,K1闭合时,用来模拟正常充电状态;K2继电器的作用是将电梯位置控制板上的电压检测信号连接到主控板上的A/D 端口,以便主控板对电梯位置控制板充电接口的电压进行检测;K3继电器的作用是直接连接电池接口正负极,从而模拟充电接口短路的情况;K4继电器的作用是导通后给电梯位置控制板提供15 V电压用于测试正常供电模式,K5 继电器的作用是导通后给电梯位置控制板提供5 V电压用于测试电池供电模式。充电检测模式与相应模式下继电器的动作状态如表1所示[3]。

表1 充电检测模式表

先利用主控板的输出信号控制转接板的继电器,给被测电梯位置控制板的电池充电接口配置不同的负载,模拟相应的故障状况,再由主控板通过模拟量输入回路检测充电接口的电压是否正常,通过总线通信读取被测板的数据,判断被测板的电池充电功能是否正常响应,并将对应的判断结果通过主控板上的数码管将数值显示出来。

3.2 RS485/CAN通信功能检测设计

RS485/CAN 检测板为该电梯位置控制板的非标版本,通过将此款电子板的嵌入式主控芯片STM32 及FPGA 程序的非标处理,将此非标板的功能设置成主机模式,发送电梯位置数据来模拟电梯正常运行状态。

使用非标板模拟安全盒与被测电梯位置控制板进行CAN通信。当非标板收到被测板通过CAN 通信发送的数据包时,被测板上相应指示灯亮,否则指示灯灭。当非标板通过CAN通信发送变化的位置信息给被测板,被测板上相应指示灯亮,否则指示灯灭。

使用非标板模拟上位机与被测电梯位置控制板进行RS485通信。被测板收到非标板通过RS485通信发送的数据包时,回复RS485 数据包。非标板收到正确相应的RS485 数据包后,通讯成功指示灯亮,否则指示灯灭。

3.3 总线通讯检测设计

总线接口包含地址总线、数据总线和控制信号,主要作用为将获取的电梯位置信息传递给电梯总控制板[4],并接收主控制板发送的指令并执行。用工装主控板来模拟电梯总控制板与被测板进行信息传输。

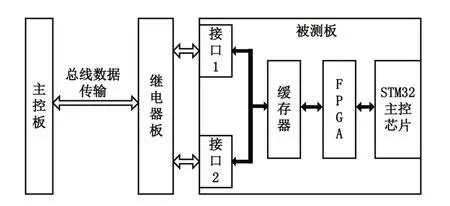

由于此款电梯位置控制板包含2 种总线接口,以应对不同的整梯配置要求,因此,需要设计一款继电器板用来做数据排线的切换,以保证2个接口及相关回路状态良好。总线接口检测示意图如图3所示。主控板通过读取和写入被测电梯位置控制板所有地址的数据,并对数据进行判断。当所有地址的数据读取和数据写入都正常时,电梯位置控制板的总线口功能正常;否则,输出对应的故障标志。对不同接口的检测需利用继电器板切换一次再检测,但检测逻辑相同[5-6]。

图3 总线接口检测示意图

3.4 旋转编码器检测设计

使用旋转编码器并安装手柄,连接在被测板的旋转编码器接口。顺时针转动旋转编码器手柄,编码器输出到被测板的脉冲数据递增,此数据再由被测板传递给工装主控板,并利用主控板上的数码管显示对应数字;逆时针转动旋转编码器手柄,编码器输出到被测板的脉冲数据递减,相应主控板上数码管示数消失,这表明被测板旋转编码器部分的回路正常。若数码管显示代表故障的数字,则表明此处电路存在故障。

4 电梯位置控制板工装总体软件设计

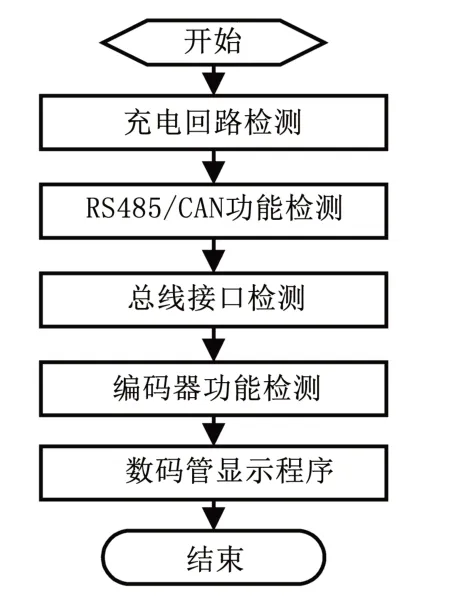

本次工装涉及到多个功能的检测,且每个功能需要的检测数据都不相同。在切换不同的检测步骤时,需避免检测数据的覆盖,设置合理的判断时间等,工装软件测试流程图如图4所示。

图4 工装软件测试流程图

在充电回路的检测程序中,需利用工装主控板的模拟量与数字量转换回路对充电接口的电压及电流进行检测。同时,控制继电器切换充电回路不同检测状态时,需要控制被测板的重启。由于重启后,电梯位置控制板需要系统初始化等,因此,合理设置检测时间间隔变得十分关键。

在总线接口的检测程序中,包含诸多信号的获取,基于被测板的自身逻辑设计,会出现数据状态循环的现象,而不同数据循环间隔不同,在判断最终状态前需预留充足的检测时间;每步检测中都包含数码管数显程序,并在检测的最后做出显示结果,这样可以避免检验人员实时判断被测板状态而造成漏判等[7-8]。

5 结束语

本次工装设计,在硬件上,既有专为此工装设计的电子板,又将现有电子板非标化后合理应用,精简硬件结构;在软件上,对工装主控板的程序进行调整,控制每个功能的检测时间,避免系统重复启动等问题,使工装的检测效率得到大大地提高,有一定的实际应用价值。

电梯位置控制板专用工装是基于实际生产需要而进行研发的一款测试设备,可完成对此控制板基本功能的状态检测。设计方案中,充分考虑检测人员的操作便捷性,简化测试步骤,提高测试效率,有很高的经济价值。当然,本工装设备缺乏通用性,在以后的工装设计中,可更加考虑检测的兼容性,工装硬件模块化,缩短工装设计周期。