高精度微细放电钻削金属基复合材料实验研究*

2021-01-18黄钦明邹治湘刘金皓梁智杰赖经云勾俊峰刘江文

黄钦明,邹治湘,刘金皓,梁智杰,赖经云,勾俊峰,刘江文

(广东工业大学省部共建精密电子制造技术与装备国家重点实验室,广州 510006)

0 引言

碳化硅颗粒增强铝基复合材料(SiCp/Al)是以铝合金为基体,以碳化硅颗粒作为增强相的一种工程材料。该类材料具有低密度、高比强度、高比刚度、高耐磨性、低热膨胀系数、高热导率及良好的抗腐蚀等优良的物理化学性能,已被广泛应用于航空航天、汽车、电子和精密光学仪器等工业领域[1-3]。同时SiCp/Al又是一种典型的难加工材料,因为存在高硬度、高强度的碳化硅颗粒,因此使用铣削和车削等传统的加工方法加工该类材料时,不可避免地存在严重的刀具磨损的问题,进而增加成本[4]。研究表明,电火花加工、电化学加工和激光加工等非传统加工工艺是加工SiCp/Al的有效方法。其中,电火花加工由于可以加工出高精度的三维形状,目前是加工该类材料的首选方法[5-8],其中孔加工是电火花在该类材料加工中的主要应用方式。然而电火花加工该类过程中的电极损耗问题还有待解决。

例如,张宏等[9]分析了开路电压、电容、电极材料与加工速度和电极损耗之间的关系,发现采用合适的高开路电压和电容进行加工可以获得较高的加工速度并且有能效地减小电极的损耗。电火花加工中电极损耗不可避免,而电极损耗尤其影响盲孔加工的精度。因此,为解决电火花加工中的电极损耗问题,Jeong 等[10]提出了一种柱形刀具电火花加工的几何仿真模型来预测刀具和钻孔的几何形状,并将该模型用于盲孔加工过程中刀具磨损的离线补偿。其预测结果与实验结果的误差在13%以内。Aligiri 等[11]提出了一种基于理论电热模型、放电脉冲数和脉冲识别系统的实时材料去除量估计器,通过对加工过程中的材料去除量进行估算,计算补偿长度并沿刀具路径反复调整,直到达到目标材料去除量。

一般的补偿方法利用经验数据来预测或者离线进行补偿。在加工参数不同的情况下,这种依赖经验数据的补偿方法对电火花加工精度的提高有较大的限制。为了在不同加工条件下都能保持较高的加工精度,本文提出一种通过电回路实时检测电极的轴向损耗,并在线对电极损耗进行轴向补偿的方法。以解决微细电火花加工中电极损耗难以估算的问题,最终实现高体积分数SiCp/Al材料高精度盲孔的加工。

1 实验设备

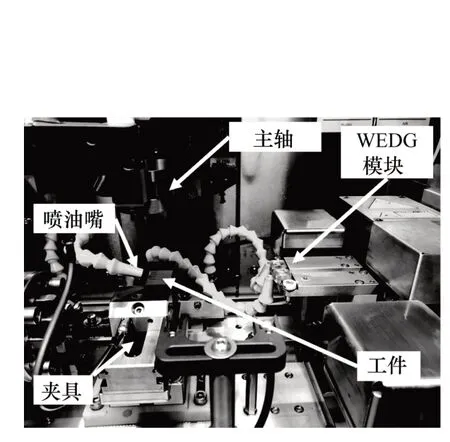

本文采用的实验装置为精密微电火花加工机床SARIX-200 hpm,机床主轴最高转速为500 r/min,运动精度为1 μm。机床的主要零部件如图1 所示。完成一次加工后,通过机床所配置的线电极放电磨削模块(WEDG)在线地对前一次加工后的电极进行削断并使用小能量的电参数对电极的底面进行平整修正,从而保证每组实验的有效性。盲孔的形貌、实际深度和上下孔径采用奥林巴斯OLS4000 型激光共聚焦显微镜来测量。使用线切割放电加工机床(三菱电机,MV1200R)对SiCp/Al工件进行放电切割制样,便于观察盲孔的截面形貌。

图1 电火花加工机床

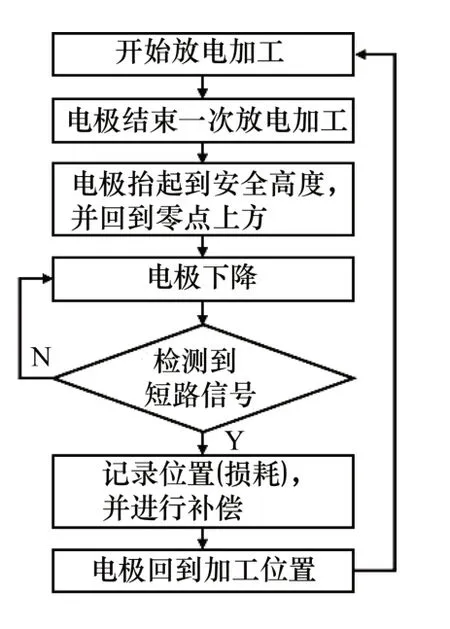

图2 补偿法工作流程图

2 实验材料与方法

为研究电极损耗无补偿法和轴向电极损耗补偿法对微盲孔加工精度的影响,本文使用直径为400 μm 的黄铜和紫铜电极分别应用两种方法在SiCp/Al 上进行预设深度为0.5 mm、1 mm、1.5 mm 和2 mm 的微盲孔实验研究。其中,SiCp/Al 的基体合金为ZAL101A,SiC颗粒的体积分数为70%,颗粒大小为100 μm 和30 μm 混合,平均粒径60 μm。加工参数如表1所示。轴向电极损耗补偿法的基本工作流程如图2所示,当机床完成一次放电加工后,电极抬到一定的安全高度并回到设定的控制点(零点)进行电极损耗的在线测量,根据所测量得到的具体损耗数值,精确地增加电极轴向进给量来对损耗进行补偿,然后进行下一次放电加工,如此往复从而达到提高盲孔加工精度的目的。

表1 SiCp/Al加工参数

本文采用深度偏差、扩孔率和锥度3 个指标来评价盲孔的加工精度。深度偏差Herror是预设和实际的深度差值与预设深度的比值,通过下式计算:

式中:Hexpect为预设的盲孔深度;Hactual为实际的盲孔深度。

扩孔率Derror是预设直径和实际直径的差值与预设直径的比值,用于评价盲孔的孔径精度,通过下式计算:

式中:Dtop为实际的上孔直径;Dexpect为预设的上孔直径。

锥度T是上下孔径之间的差值与实际深度的比值,用于评价盲孔整体形状的精度,采用下式计算:

式中:Dbottom为盲孔底部的圆孔孔径。

3 实验结果与分析

3.1 补偿方式对深度偏差的影响

深度偏差是电火花盲孔加工精度的一个重要评价指标。因为在电火花加工的材料去除过程,电极的损耗主要表现为电极端面损耗,其次是电极壁面损耗。一般可以通过大量的实验来建立数学模型进而预估电极的损耗,达到制备出深度偏差较小的盲孔的目的。然而,电火花加工的机理比较复杂,电极损耗会受到如电极材料、工件材料和机床加工条件的差异等多方面因素影响而有所变化,难以用一个统一且固定的模型对电极损耗进行预估。

因此,本文提出了电回路在线检测电极损耗并进行轴向补偿的方法,并进行了实验研究。对盲孔深度偏差的影响的实验结果如图3~4 所示。利用黄铜电极和紫铜电极在无补偿的情况下进行加工时,存在约为0.25 的较大深度偏差。使用补偿方法后,使用两种不同电极的深度偏差均降到0.02 左右,深度精度相较无补偿的方法得到了较大的提高,并且稳定性较好。并且随着深度的增加,轴向补偿法的优势逐渐增加。

图3 黄铜电极加工实际深度与深度偏差

图4 紫铜电极加工实际深度与深度偏差

3.2 补偿方式对扩孔率和锥度的影响

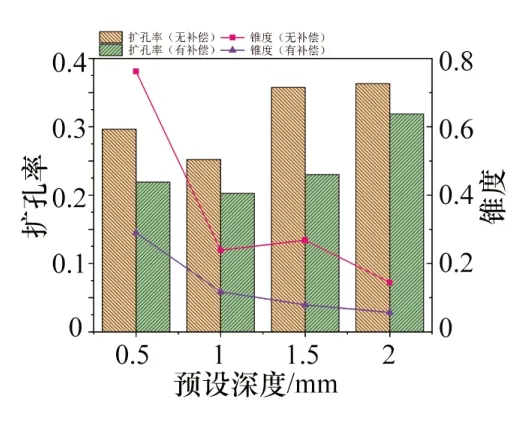

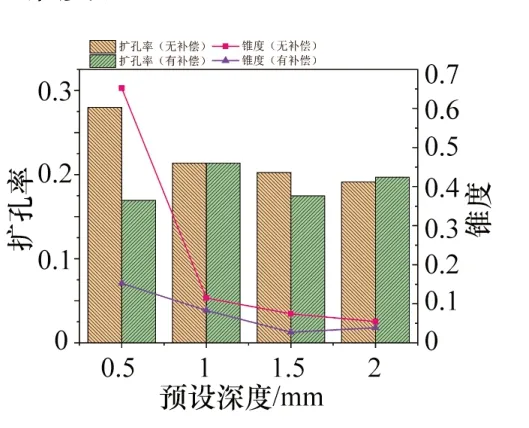

为进一步对盲孔的加工精度的评价,引入了扩孔率和锥度两个精度评价指标。如图5所示,使用黄铜电极和补偿法加工的盲孔的扩孔率明显会比无补偿的好。使用紫铜电极进行加工时,两种方法的扩孔率在预设深度为0.5 mm的时候有补偿会比无补偿的小,如图6所示。但随着深度的增加,两者的扩孔率在数值上相差不大,两者差值约为0.01。锥度方面,两种不同电极材料使用补偿法加工的盲孔锥度在不同深度下均小于无补偿法加工出来的盲孔锥度。

图5 黄铜电极加工扩孔率和锥度

图6 紫铜电极加工扩孔率和锥度

3.3 补偿方式对加工时间和电极损耗的影响

在电火花盲孔的加工过程中,随着加工深度的增加,时间和电极损耗会对盲孔精度产生一定的影响。因为随着时间和电极损耗的增加,碎屑在深盲孔中的堆积也会增加,导致二次放电和短路等不正常的现象急剧增加,从而影响盲孔的加工精度。

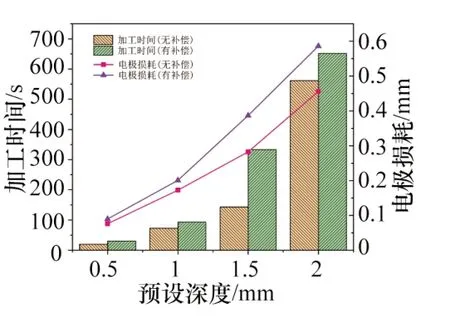

对加工时间和电极损耗的影响如图7~8 所示。在无补偿的加工中黄铜和紫铜电极的加工时间和电极损耗都比较小,而紫铜电极都优于黄铜电极。在进行补偿加工后,由于需要在线不断地检测电极的损耗情况并进行损耗的补偿,加工时间和电极损耗在数值上都会比无补偿的加工方法大。

图7 黄铜电极加工时间与电极损耗

图8 紫铜电极加工时间与电极损耗

3.4 盲孔截面形貌分析

使用黄铜电极进行加工的盲孔截面如图9 所示,从左到右盲孔预设深度依次为2 mm、1.5 mm、1 mm、0.5 mm。使用轴向补偿法加工的盲孔锥度要比使用无补偿法时减小了约13%。在较深的盲孔加工中,由于碎屑难以排出加工间隙以及工作液更新困难,导致二次放电以及短路等不正常的放电。因此,如图10 所示,从左到右盲孔预设深度依次别0.5 mm、1 mm、1.5 mm、2 mm。使用紫铜电极加工2 mm深的盲孔时,使用补偿法进行加工的极间状态得到改善,不正常的放电先现象减少,其盲孔内的“凸台”会比无补偿法加工的盲孔小。

图9 黄铜电极加工的盲孔剖面

图10 紫铜电极加工的盲孔剖面

4 结束语

为提高电火花加工盲孔的精度,准确地补偿电极损耗,本文利用电回路实时检测电极损耗进行轴向补偿。并分析了轴向补偿法与无补偿法对加工精度的影响,主要结论如下。

(1)两种不同电极使用补偿法加工盲孔的深度偏差和锥度都小于无补偿法的深度偏差和锥度。而在扩孔率上,使用补偿法的扩孔率降低幅度较小,相较无补偿法的扩孔率下降约2%。

(2)两种电极使用补偿法的加工时间和电极损耗较无补偿法都偏大。

(3)使用补偿法进行加工有助于工作液的更新和碎屑的排出,同时也有助于减小盲孔底部的“凸台”。