云南某硫化铅锌矿低碱条件下浮选分离试验

2021-01-18梁李晓陈建华

梁李晓 陈建华 温 凯

(广西大学资源环境与材料学院,广西 南宁 530004)

铅锌矿是重要的战略性矿产资源,在有色金属工业中有着重要的地位,主要应用于电气工业、冶金工业、化学工业、机械工业等方面[1-3]。我国的铅锌矿选矿以浮选工艺为主,在硫化铅锌矿石中,常伴生有硫化铁矿(黄铁矿、磁黄铁矿和白铁矿等)。其主要的铅锌分离方法包括铅的优先浮选和铅硫混合浮选后进行铅硫分离[4-7]。铅的优先浮选常用有2种方法:一是在高碱条件下加入乙硫氮和黄药进行浮选;二是在低碱条件下加黑药进行浮选。锌硫混合浮选后进行锌硫分离通常要加入大量石灰抑制黄铁矿[8-9]。石灰虽然具有一定优点,但对伴生贵金属富集以及从尾矿中回收其他有用矿物不利,加入大量石灰会使碱度变得较高,这增加了尾矿废水处理成本和管理难度。少加石灰或不加石灰是解决高碱度存在问题的有效途径,因此研究出一种可代替石灰的工艺,对改善浮选工艺现状具有重大意义。

灵山矿区选矿厂曾用电石渣取代石灰浮选Pb、Zn,虽然选矿指标相近,但是受到电石渣来源的约束[10]。BULATOVIC等[11]提出可用Na2S和NaSO3做抑制剂进行锌硫分离,但对矿浆pH有较高的要求。浮选电化学研究认为,氧化剂可以通过调节矿浆电位来实现在氧化环境下对硫化矿的抑制作用[12],因此可用于取代石灰回收锌。研究发现无机抑制剂Na2S、KMnO4等与石灰联合使用,可以取得良好的效果,但还是离不开对石灰的依赖。针对以上问题,本文用漂白粉(主要成分为Ca(ClO)2,工业纯,纯度为32%)和过硫酸钠代替石灰作用进行铅锌分离,取得了较好的指标。

1 矿石性质

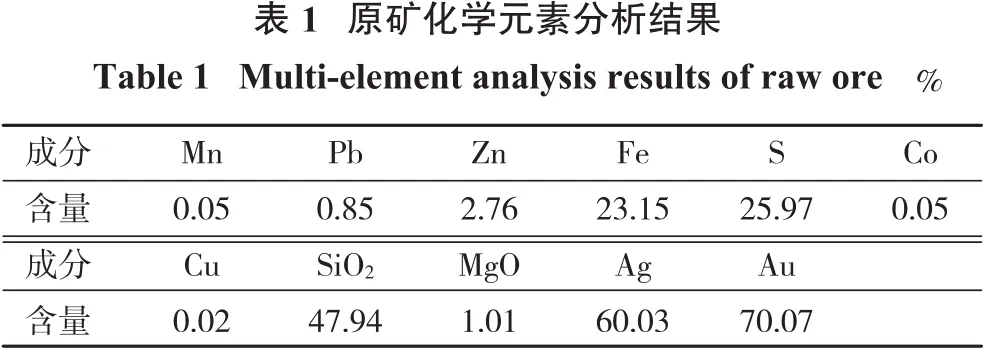

矿样取自云南灵山某硫化铅锌矿区,矿石中主要金属矿物为方铅矿、闪锌矿、铁闪锌矿、黄铁矿、铅矾等,主要脉石矿物为石英、方解石、云母、斜长石等。对矿石进行化学元素分析,结果如表1所示。

注:Ag、Au含量的单位为g/t。

从表1可知,矿石含锌2.76%、含铅0.85%,是矿石中的有价金属,其余无回收价值。

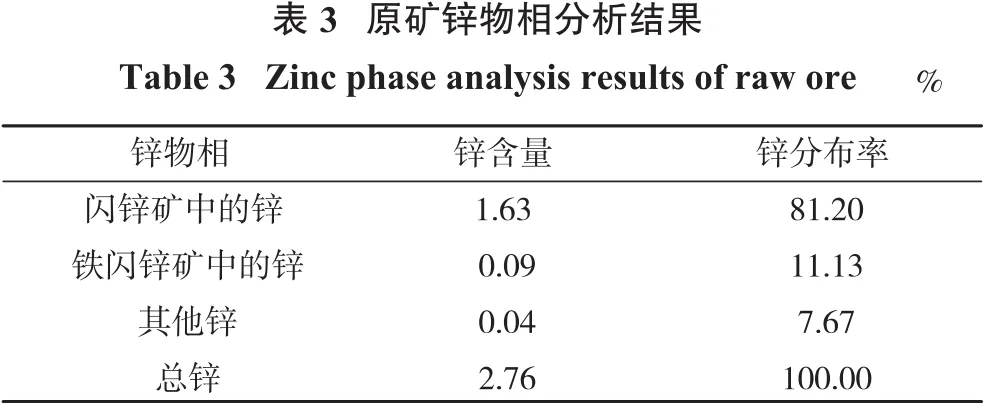

对铅、锌进行了物相分析,结果如表2、表3所示。

从表2、表3可以看出,含铅矿物主要为方铅矿,分布率为63.14%,含锌矿物主要为闪锌矿,分布率为81.21%。

2 试验结果与讨论

硫化铅锌矿的浮选工艺主要有铅锌混合浮选再分离、优先浮选等[13]。原矿中含锌矿物可浮性较好,为取得较高的回收率,采用混合浮选再分离的方法。

2.1 磨矿细度试验

为获得较好的浮选指标,确定合适的浮选粒度至关重要[14-15]。若磨矿时间短,矿物粒度粗,有用矿物单体解离不完全,回收指标差。若磨矿时间长,能耗较高,且矿石有泥化现象,影响选别效果。因此,确定适宜的磨矿细度很有意义。按照图1的浮选流程进行粗选试验。不同磨矿细度条件下的浮选试验结果见图2。

从图2可见,随着磨矿细度的增加,铅、锌的回收率逐渐升高,当磨矿细度达到-0.074 mm占85%以后,铅、锌的回收率升高不明显。因此,最终确定磨矿细度为-0.074 mm占85%。

2.2 铅锌混浮试验

2.2.1 捕收剂选择试验

常用的硫化铅锌矿捕收剂有乙基黄药、丁基黄药、丁胺黑药、乙硫氮等,也常见将这几种捕收剂混合使用。在磨矿细度-0.074 mm占85%,粗选石灰用量为1 000 g/t、MIBC用量为40 g/t的条件下进行捕收剂种类试验,结果如表4所示。

从表4可以看出,Z200与乙硫氮按质量比1∶2复配的浮选效果最好,精矿铅、锌品位和回收率最高,这两种捕收剂复配有较好的选择性和捕收性。所以,选择Z200+乙硫氮为捕收剂。

2.2.2 捕收剂总用量试验

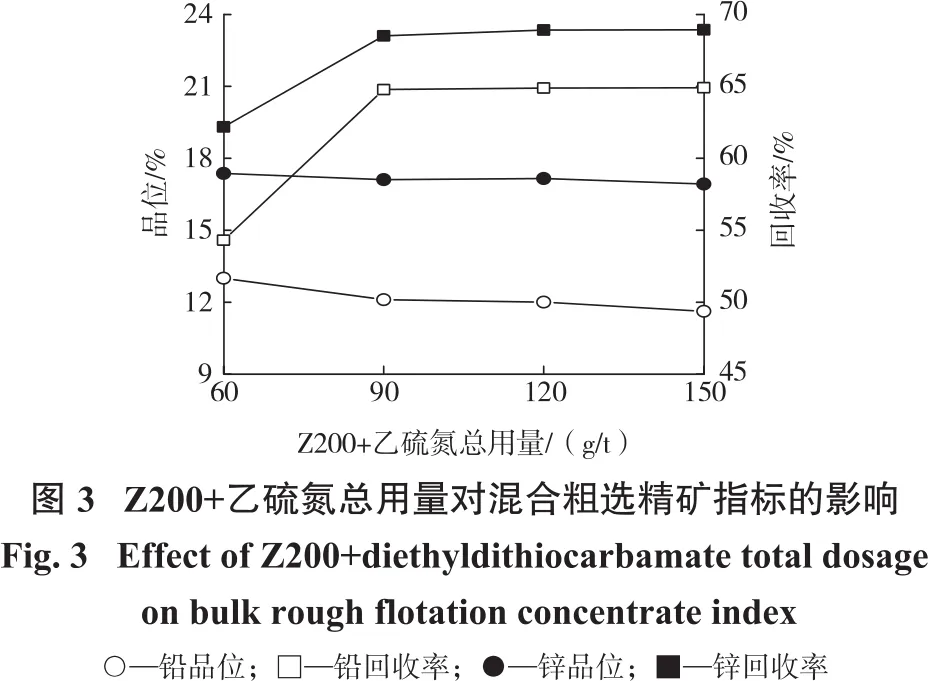

在磨矿细度-0.074 mm占85%,粗选石灰用量为1 000 g/t、MIBC用量为40 g/t、Z200与乙硫氮质量比为1︰2的条件下,进行Z200+乙硫氮总用量试验,结果如图3所示。

从图3可以看出,随着捕收剂总用量的增加,铅、锌品位略微下降,回收率升高,当Z200+乙硫氮总用量为150 g/t时,铅、锌精矿的回收率最高。因此,确定Z200+乙硫氮用量为100+50 g/t。

2.2.3 抑制剂对比试验

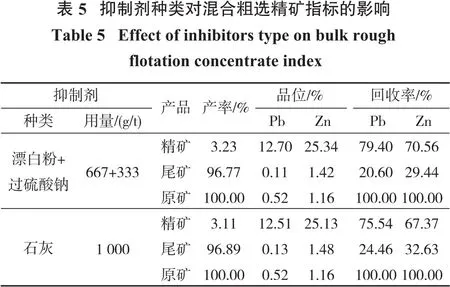

石灰是黄铁矿的有效抑制剂,但对伴生贵金属富集以及从尾矿中回收其他有用矿物不利,加入大量石灰会使碱度变得较高,这增加了尾矿废水处理成本和管理难度。将漂白粉和过硫酸钠复配能有效抑制黄铁矿,代替石灰发挥作用。选择漂白粉和过硫酸钠按照质量比为2∶1复配使用,在乙硫氮+Z200用量为100+50 g/t,MIBC用量为40 g/t的条件下与等量石灰粗选进行抑制剂对比试验,结果如表5所示。

从表5可以看出,两组试验的结果相近,铅和锌的选别指标都比较好,其中漂白粉+过硫酸钠复配的铅、锌回收率均比使用等量石灰高,铅锌混浮的效果更好。

2.3 铅锌分离抑制剂试验

为达到对硫化铅锌矿的高效分离,抑制剂的选择十分重要。常见的抑制剂有亚硫酸钠、硫酸锌、硫化钠等,也可以将这几种抑制剂复配使用,硫酸锌是抑锌常用的抑制剂,但过多的硫酸锌会抑制贵重金属特别是金的上浮。将亚硫酸钠和硫酸锌复配使用能够在不影响锌浮选的效果上减少硫酸锌的用量。硫酸锌和亚硫酸钠按照质量比为2∶1复配使用,在Z200+乙硫氮用量为100+50 g/t,MIBC用量为40 g/t的条件下,对铅锌混浮精矿进行铅锌分离粗选抑制剂总用量试验,结果如图4所示。

从图4可以看出,随着抑制剂总用量的增加,铅粗选精矿铅品位上升,锌品位下降,当抑制剂总用量为1 200 g/t时,铅粗选精矿铅品位和回收率都比较高,进一步增加抑制剂用量,锌品位和回收率变化不大,铅回收率下降。因此,确定硫酸锌+亚硫酸钠粗选用量为800+400 g/t,既保证了铅精矿的铅品位与铅回收率,又节省了药剂用量。

2.4 锌回收试验

2.4.1 活化剂试验

由于铅锌分离时加入了抑制硫化锌的抑制剂硫酸锌+亚硫酸钠,硫化锌矿物受到抑制,因此在对浮铅尾矿浮锌时要加入活化剂将其活化。常用的硫化锌活化剂是硫酸铜,通过加入硫酸铜可以活化硫化锌矿物使其更好上浮。固定捕收剂Z200+乙硫氮用量为50+25 g/t,对浮铅尾矿进行了硫酸铜用量试验,结果如图5所示。

从图5可以看出,当硫酸铜用量为250 g/t时,锌粗选精矿锌品位和回收率较高,随着活化剂用量继续增加,锌回收率上升不明显,锌品位明显降低。综合考虑,选择硫酸铜用量为250 g/t。

2.4.2 捕收剂试验

在浮铅尾矿锌粗选时固定硫酸铜用量为250 g/t,以Z200+乙硫氮为捕收剂(用量比2∶1)进行用量试验。结果如图6所示。

从图6可以看出,随着捕收剂用量的升高,锌品位和回收率增加,当捕收剂总用量为120 g/t时,锌品位和回收率较高,因此确定捕收剂Z200+乙硫氮用量为80+40 g/t。既保证了锌粗选有较高的锌品位和回收率,又节省了药剂用量。

2.5 闭路试验

在条件试验的基础上,在实验室进行了小型闭路试验,流程见图7,结果见表6。

由表6可知,使用漂白粉+过硫酸钠复配,闭路试验可以得到铅品位51.26%、铅回收率82.02%的铅精矿,锌品位46.21%、锌回收率70.65%的锌精矿,实现了原矿中有用金属的高效回收,与使用石灰相比,漂白粉+过硫酸钠复配指标更好。

3 结 论

(1)硫化铅锌矿浮选中以漂白粉+过硫酸钠复配作为抑制剂能有效代替石灰作用,取得更好的指标。

(2)矿石在磨矿细度-0.074 mm占85%,以Z200+乙硫氮为捕收剂,漂白粉+过硫酸钠为抑制剂,经过1粗2精2扫流程铅锌混浮,铅锌混合精矿以硫酸铜为活化剂,硫酸锌+亚硫酸钠为抑制剂,Z200+乙硫氮为捕收剂,经1粗2精2扫流程选铅,最终获得铅品位51.26%、铅回收率82.02%的铅精矿,选铅尾矿以硫酸铜为活化剂,Z200+乙硫氮为捕收剂选锌,得到锌品位46.21%、锌回收率70.65%的锌精矿,实现了原矿中有用金属的回收。