含聚合物工况下旋流器分离特性的CFD-PBM数值模拟

2021-01-18夏宏泽赵立新郑国兴蒋明虎

夏宏泽 赵立新 郑国兴 蒋明虎

(1.东北石油大学机械科学与工程学院;2.黑龙江省石油石化多相介质处理及污染防治重点实验室;3.大庆油田有限责任公司采油工程研究院)

随着油田的不断开采,在已成熟的驱油方法中,聚合物驱相比水驱可提高采收率10%以上,为我国油田的发展做出了重要贡献[1,2],但聚合物驱采出液中含有大量的聚合物,聚合物溶液为非牛顿流体,其高黏特性不利于油水两相的分离[3]。在油水分离众多方法中, 水力旋流器具有结构简单、分离效率高及处理工艺简单等特点[4~6],但旋流器内为高速旋转的涡流运动,会使油滴产生破碎与聚结,对分离效率造成影响。 国内外学者[7~10]对非牛顿旋流场进行了数值模拟与试验研究,认识到非牛顿流体黏度对旋流场具有影响。 然而,聚合物的流变特性对旋流场内油滴聚结破碎的成因也会产生影响,有必要考虑含聚合物工况下旋流器内油滴粒径变化对分离效率的影响。 笔者利用CFD-PBM的数值模拟方法,基于幂律流体模型对比分析了不同聚合物浓度工况下旋流器内的油滴粒径分布、 油滴运移轨迹和分离效率,同时分析了含聚合物工况下不同入口流量与含油浓度对油滴聚结现象和分离效率的影响。 所得结论对于解决含聚合物工况下旋流器内油相的分离具有重要的现实意义和工程应用价值。

1 群体平衡模型

群体平衡模型 (Population Balance Model,PBM)最初来自对人口动态平衡的描述,后来用于任何有共同特征的群体对象的描述。 工业上,一些工况的分散相存在不同的粒径分布,比如旋流器的油水分离过程中会造成油滴的聚结和破碎,直接影响分离效率。 因此,在需要考虑粒径分布的多相体系中,除了动量、质量和能量守恒,需要添加一个平衡方程来描述粒子的平衡[11~14]。

聚结行为的微观描述可表示为体积为内部坐标[15]:

其中,β(V,v)是体积为V的颗粒与体积为v的颗粒的聚并率, 等式右边第1项为小颗粒的聚并造成体积为V颗粒数值密度的增加量, 等式右边第2项为体积为V的颗粒与其他颗粒的聚并造成该颗粒的减少量。

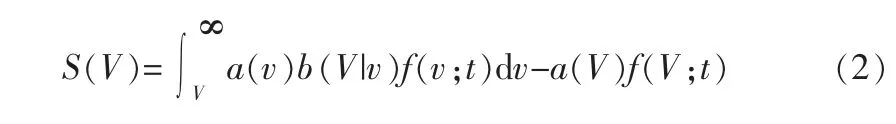

破碎行为的微观描述为体积为内部坐标[15]:

其中,a(V)是体积为V颗粒的破碎率,b(V|v)是破碎子分布, 等式右边第1项为大颗粒的破碎造成体积为V的颗粒数值密度的增加量, 等式右边第2项为体积为V的颗粒的破碎造成该颗粒数值密度的减少量。

2 数值模拟

2.1 物理模型

以螺旋导流内锥式旋流器(图1,螺旋流道头数为5,螺旋升角为20°)为载体,研究聚合物浓度及其相关参数对旋流器分离特性的影响。 设旋流器顶部中心处为坐标系原点并沿着z轴正方向进行建模,选取S=270mm截面来对旋流器内部的流场特性进行研究分析。

图1 螺旋导流内锥式旋流器结构示意图

旋流器的工作原理为油与聚合物溶液由顶部轴向入口进液,经过螺旋流道加速旋转,混合液由轴向运动转变为高速旋转运动,在离心力的作用下轻质相油滴不断向中心运移从溢流口流出,水相则被甩向边壁从底流口排出,从而实现两相分离。

2.2 网格划分

利用Gambit对螺旋导流内锥式旋流器的流体域进行网格划分,采用六面体网格对流体域进行划分,对入口段、螺旋流道和锥段进行分段网格划分,并对螺旋流道与入口段和锥段的连接处进行网格局部加密处理, 来保证模型的计算精度。网格质量检查界面如图2所示,从网格扭曲度(EquSize Skew)可以看出质量较好,网格扭曲度基本在0附近,质量满足计算精度需求。

图2 模型网格质量检查界面

对5种不同网格数的旋流器进行网格独立性检验。 旋流器网格数分别为395 976、552 376、612 615、794 956、910 602,以溢流口的压降(Δpu)为检验标准,结果得出溢流口压降随着网格数量的增加而减小,当网格数量达612 615后,溢流口的压降随网格数的增加而缓慢减小,可以认为此时网格数是独立的,即数值模拟的结果不会因网格数的增加而发生变化。 为保证计算精度、节约模拟时间,确定以网格数为612 615的旋流器进行数值模拟。

2.3 边界条件与数值解法

模拟计算采用多相流Mixture模型,入口边界条件为速度入口(velocity-inlet),出口边界条件为自由出口(outflow),选用压力基准算法隐式求解器稳态求解, 湍流计算模型选择雷诺应力模型(Reynolds Stress Model,RSM),压力-速度耦合选用SIMPLE算法, 壁面边界条件为壁面不可渗漏,无滑移条件,选用一阶迎风差分离散格式,残差精度控制在1×10-6数量级。

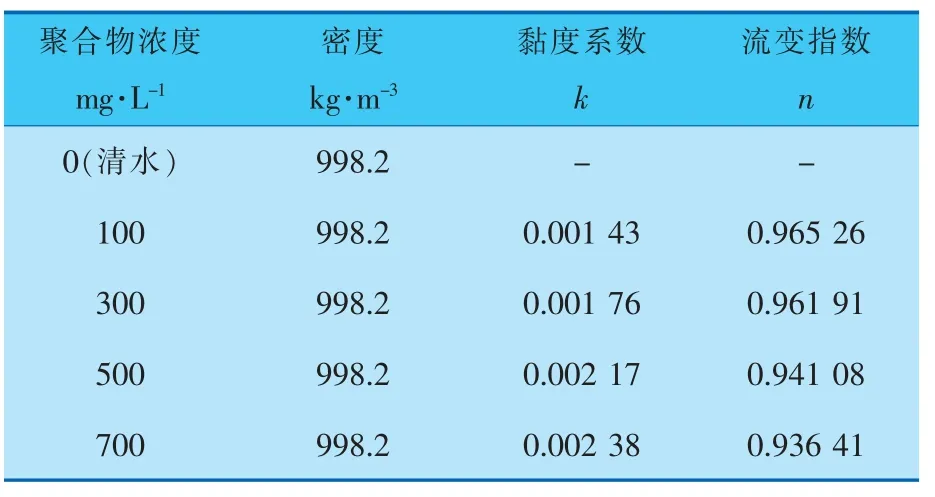

聚合物溶液为主相,体积分数为97%,入口流量为3m3/h,溢流分流比为30%,设置不同浓度聚合物溶液的黏度时,在Fluent中选择幂律流体模型, 分别输入表1中的黏度系数k和流变指数n。

表1 聚合物溶液黏度参数设置

油相为次相,体积分数为3%,离散相油滴的密度为852.7kg/m3,表面张力为0.02N/m,从入口入射的油滴粒径分为6组油滴群, 每组油滴的尺寸分布见表2,油滴粒径含量为正态分布的形式,为了研究粒径油滴在旋流器中的聚结与分离效果,故将油滴粒径设置偏小。

表2 分散相油滴粒径分布

3 结果分析

3.1 聚合物浓度

模拟计算了聚合物浓度分别为0 (清水)、100、300、500、700mg/L的5种工况下旋流器内的流场特性, 除聚合物浓度外其余参数设置均相同。

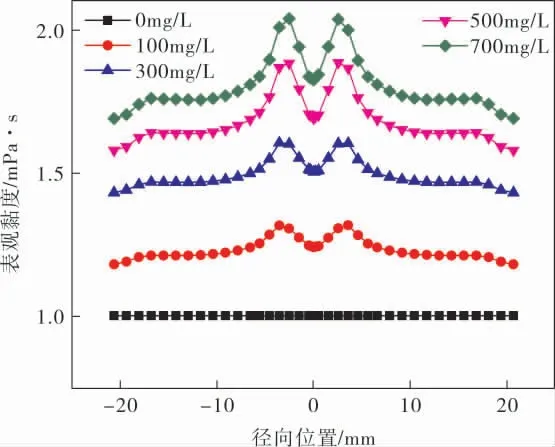

图3为S=270mm截面不同聚合物浓度的表观黏度曲线。 由图3可知,当聚合物浓度为0mg/L时,旋流器内水溶液的表观黏度为常数1mPa·s,原因是水为牛顿流体,其表观黏度不随剪切速率的变化而变化。 由于溶液在旋流器锥段内为强涡流运动,边壁与轴心区域剪切速率较高,聚合物具有表观黏度随着剪切速率增大而减小的属性,所以表观黏度较低,在锥段内形成了一个高黏度环形空间, 且随着聚合物浓度从0mg/L增至700mg/L时,溶液的表观黏度逐渐增大,该截面的平均表观黏度分别为1.00、1.24、1.50、1.69、1.81mPa·s。

图3 S=270mm截面不同聚合物浓度的表观黏度曲线

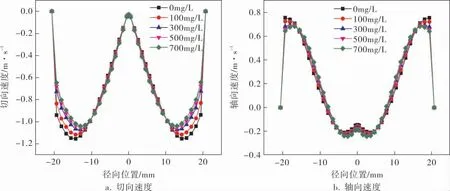

图4 S=270mm截面不同聚合物浓度的分速度曲线

表观黏度对速度场具有一定影响, 图4为S=270mm截面不同聚合物浓度的切向速度和轴向速度曲线。 由图4可知,切向速度与轴向速度均具有较好的对称性,且在边壁处的速度值均为0。 图4a中随着聚合物浓度的增大最大切向速度值逐渐减小, 当聚合物浓度从0mg/L增至700mg/L时,最 大 切 向 速 度 值 分 别 为1.15、1.12、1.07、1.05、1.03m/s,其他位置没有较大差距,以最大切向速度为界,呈外部准自由涡与内部准强制涡状态的组合涡流场;图4b中最大轴向速度值也随着聚合物浓度的增大而减小,各聚合物浓度的轴向速度均在径向位置为9.13mm左右取得零轴速包络面(LZVV),以零轴速包络面为界,在包络面外侧轴向速度为正值时代表流体向下流动指向底流口,内侧负值则为向上流动指向溢流口。

图5为S=270mm截面不同聚合物浓度的油滴粒径曲线。 由图5可知, 在旋流器的轴心区域, 油滴粒径随着聚合物浓度的升高而小幅减小, 而在旋流器的边壁附近, 随着聚合物浓度的逐渐升高, 油滴粒径大幅增大, 这是由于聚合物浓度升高使其黏度增加, 对油滴向旋流器轴心运动产生的阻力越来越大, 使部分油滴无法运移至旋流器的轴心区域, 进而边壁附近含油浓度较高, 增加了边壁附近油滴的碰撞聚结几率。

图5 S=270mm截面不同聚合物浓度的油滴粒径曲线

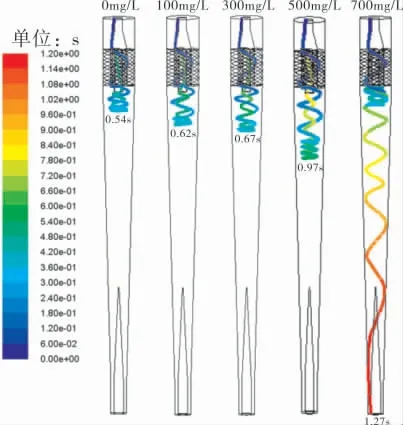

为观测旋流器内油滴的运动受聚合物浓度的影响,在入口同一位置注射一个油滴,图6为不同聚合物浓度下旋流器内油滴运移轨迹。 由图6可知, 当聚合物浓度从0mg/L增至500mg/L时,油滴均在旋流器锥段内做一段螺旋运动后从溢流口流出,但随着浓度的增加,在锥段内运动的轴向距离逐渐增长, 停留时间从0.54s增至0.97s,当聚合物浓度为700mg/L时, 油滴在旋流器的轴心区域做螺旋运动,同时在径向位置向旋流器边壁附近运动,1.27s后从底流口流出。由此可知,聚合物浓度的增大,会延长油滴在旋流器内的运动距离,甚至从底流口流出,对旋流器的油水分离产生不利影响。

图6 不同聚合物浓度下油滴运移轨迹

聚合物浓度对旋流器的油水分离性能也有较大的影响, 图7为不同聚合物浓度下油水分离效率曲线。 由图7可知,由于入口油滴粒径设置的较小,当聚合物浓度为0mg/L时,分离效率为78.19%,随后浓度从0mg/L增至700mg/L,油水分离效率大幅降低, 分别为78.19%、72.41%、66.30%、63.14%、61.07%,这是由于聚合物浓度的增大, 导致更多的油相在黏性阻力作用下无法运移至旋流器的轴心区域, 在边壁附近聚结, 聚结后的油滴从底流口流出, 从而使分离效率降低。

图7 不同聚合物浓度下油水分离效率曲线

3.2 入口流量

入口流量对旋流器内油滴的聚结与油水分离特性都有着较大影响。 聚合物浓度为500mg/L时, 对入口流量分别为1、2、3、4、5m3/h的5种工况进行数值模拟。

图8为不同入口流量下x=0截面油相分布云图。 由图8可知,当入口流量为1m3/h时,整个旋流器内的含油体积分数均为0.02, 在轴心区域几乎看不到油核的存在,几乎没有分离效果,随着入口流量的逐渐升高,旋流器轴心区域的含油体积分数越来越高,油核越来越明显,当入口流量为5m3/h时含油体积分数增至0.51,这是由于入口流量的增加,提高了旋流场的离心力,使油滴更容易运移到旋流器的轴心区域并由溢流口流出,所以在含聚合物的情况下,适当地增加入口流量有利于油滴的分离。

图8 不同入口流量下x=0截面油相分布云图

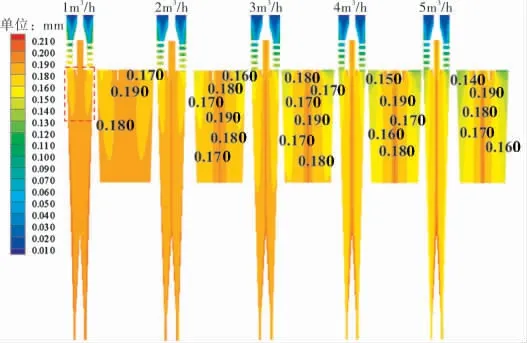

图9为不同入口流量下x=0截面油滴粒径分布云图。 由图9可知,在旋流器的入口段油滴粒径较小 (0.020mm左右), 经过螺旋流道加速旋转后, 在锥段内, 油水混合液做高速的旋转运动, 油滴向旋流器的轴心区域运动并互相碰撞聚结,油滴粒径大幅增大,在轴心和溢流口处油滴粒径可达到0.190mm。 随着入口流量从1m3/h增至5m3/h, 旋流器轴心附近的油核明显变粗,油滴粒径逐渐增大, 边壁附近的油滴粒径逐渐减小。这是由于入口流量越大,旋流器内油滴所受离心力越大, 使油滴在旋流器的轴心区域发生聚结, 而在边壁处剪切速率也随着入口流量的增加而逐渐增加, 高剪切速率会抑制油滴的聚结,故粒径较小。

图9 不同入口流量下x=0截面油滴粒径分布云图

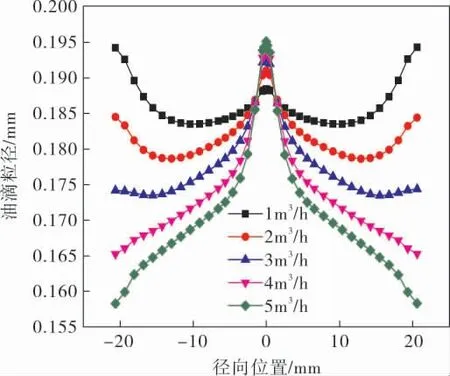

图10为S=270mm截面不同入口流量的油滴粒径曲线。 由图10可知,在旋流器的轴心区域,油滴粒径随着入口流量的增大而增大; 边壁附近,油滴粒径随着入口流量的增大而大幅减小。 当入口流量为1m3/h时,由于离心力较小,旋流器锥段内油滴粒径比较单一,油滴没有较好的向轴心运动,在边壁附近最大的油滴粒径为0.195mm,随着入口流量的增大,在锥段上可以看到多种油滴粒径的存在,粒径分层现象更加明显,当入口流量为5m3/h 时, 在边壁附近的油滴粒径缩至0.157mm。

图10 S=270mm截面上不同入口流量的油滴粒径曲线

图11为不同入口流量下油水分离效率曲线。由图11可知,当聚合物浓度为500mg/L时,随着入口流量由1m3/h增至5m3/h,旋流场内速度增加,离心力增强,更有利于油滴向旋流器中心运动与碰撞聚结,而且油滴粒径越大越容易被分离,旋流器的油水分离效率由37.63%提高到80.86%。 因此,在含聚合物的情况下,为了提高旋流器油水分离效率,可适当增大其入口流量以克服聚合物的黏性阻力。

图11 不同入口流量下油水分离效率曲线

3.3 入口含油浓度

聚合物浓度为500mg/L时, 对入口含油浓度分别为1%、2%、3%、4%、5%的5种工况进行数值模拟。

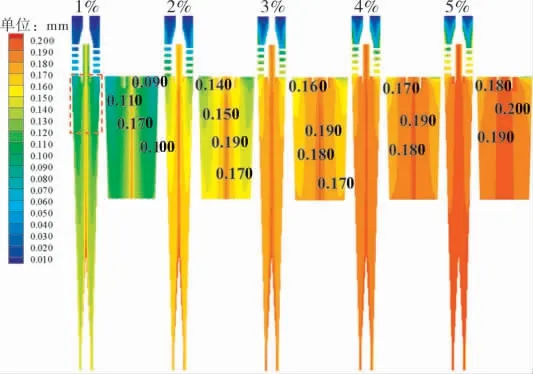

图12为不同含油浓度下x=0截面油滴粒径分布云图。 由图12可知,油滴粒径在旋流器内随着径向距离的减小而逐渐增大,在旋流器的轴心附近达到最大,随着含油浓度的增加,旋流器内的油滴粒径大幅增大,这是由于油滴在旋流器内向中心运动的同时,含油浓度的增加可以提高油滴碰撞聚结的几率。 当含油浓度为1%时,在锥段内可以看到油滴粒径具有明显的变化趋势,在边壁附近为0.090mm, 在轴心区域逐渐增加为0.170mm, 该趋势随着入口含油浓度的增加而减小, 当含油浓度增至5%时, 油滴粒径均为0.190mm左右。

图12 不同含油浓度下x=0截面油滴粒径分布云图

图13为不同入口含油浓度下溢流口与底流口油滴粒径分布云图。 由图13可知,当入口含油浓度为1%时,底流口的最大油滴粒径要大于溢流口的,此时分离效果不佳,随着含油浓度的逐渐增加,溢流口的最大油滴粒径逐渐超过了底流口的,说明含油浓度的增加会增大油滴碰撞聚结的几率,粒径大的油滴可以更轻易地被溢流口捕捉到。

图13 不同含油浓度下溢流口、底流口油滴粒径分布云图

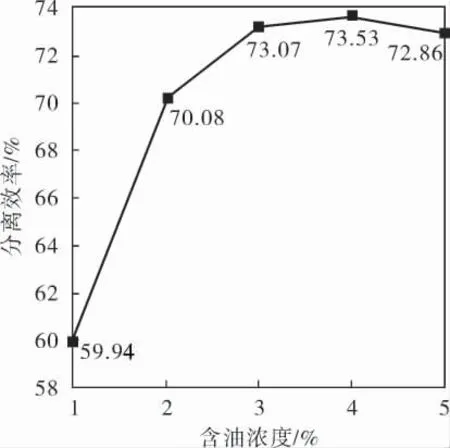

图14为不同入口含油浓度下油水分离效率曲线。 由图14可知,随着入口含油浓度的逐渐增加,旋流器的油水分离效率先升高后降低,当含油浓度从1%增至2%时, 分离效率迅速由59.94%升高至70.08%,随后分离效率提高幅度平缓而后开始降低, 入口含油浓度4%时分离效率最高(73.53%),这说明适当的入口含油浓度有利于油滴的碰撞聚结,对分离有利,当含油浓度过高(超过旋流器的处理极限)时,则会降低其油水分离效率。

图14 不同含油浓度下油水分离效率曲线

4 结论

4.1 在入口油滴粒径较小的情况下,聚合物浓度从0mg/L增至700mg/L,增大了旋流器内流体的流动阻力,切向速度和轴向速度均有所降低,油滴在锥段内的轴向运动距离和停留时间逐渐增加,边壁附近油滴粒径逐渐增大,同时也增加了油滴从溢流口流出的难度, 分离效率从78.19%降至61.07%。

4.2 随着入口流量的增大,旋流器内的离心力越来越大,油滴在旋流器轴心区域聚结现象非常明显,轴心处的油滴粒径可达到0.195mm,分离效率提高幅度为53.46%,因而在含聚合物的工况下可以适当增大旋流器的入口流量。

4.3 在含聚合物的工况下,增加入口含油浓度可以大幅提高旋流器内油滴碰撞聚结的几率,使得油滴粒径大幅增大, 但分离效率会先增后降,因为过多的油相会超过旋流器的分离极限,入口含油浓度4%时分离效率最高(73.53%)。