圆柱(管)状工件水浸式超声A扫系统

2021-01-18李芷晴王粤桐吴钰成蔡景光张国才

刘 涛,李芷晴,王粤桐,吴钰成,蔡景光,张国才

(北京理工大学珠海学院,广东 珠海 519088)

1.引言

管材、棒材、轴类等圆柱体类工件被广泛应用于化工、军工、冶金、航空航天等领域。钢管结构凭借自身优越结构性能被广泛应用于民用建筑 (如住宅、学校、商店等)及航空航天领域[1]。在管材的制造过程中,由于原材料中存在杂质,成型后的管材表面与内部通常存在缺陷。常出现在无缝钢管中的缺陷有裂纹、夹层、折叠等;焊接管中常见如夹渣、裂纹、气孔、未焊透等缺陷[2]。大部分棒材是由轧制形成的,在此工艺下棒材可能存在内部和表面缺陷。内部缺陷主要是在中心部位的缩孔、夹杂物和裂纹等[3]。由于管棒轴类件应用广泛,工件的失效将会造成巨大破坏和惊人的损失[4]。因此,研究圆柱类工件的质量控制相关技术不仅对其本身性能指标而且对社会和经济有重大意义。然而超声检测在圆柱状工件的检测中应用最为广泛,对工件内部常见缺陷具有较高灵敏度[5]。然而,目前行业内所面临的问题在于自动化程度低,缺乏高级检测人才。这极大地阻碍了检测行业的发展[6][7]。自动化超声检测成为近年的研究热点。超声检测方法多种多样,其中水浸超声检测技术在现代工业中应用非常广泛,因此研究聚焦于使用水浸超声检测技术对圆柱状工件进行检测的工艺。水浸超声检测技术是指将水作为超声耦合剂,将探头和被检工件用水完全或部分浸没进行检测的技术[8]。水浸超声检测技术的优点在于工艺简单、信号的发射和接收稳定、盲区小[9][10]。综上所述,研究主要内容为设计针对圆柱(管)状工件的水浸超声A型扫查系统,实现对工件的自动扫查和缺陷识别以提高检测效率,在工业检测中具有良好的应用前景。

2.系统设计组成

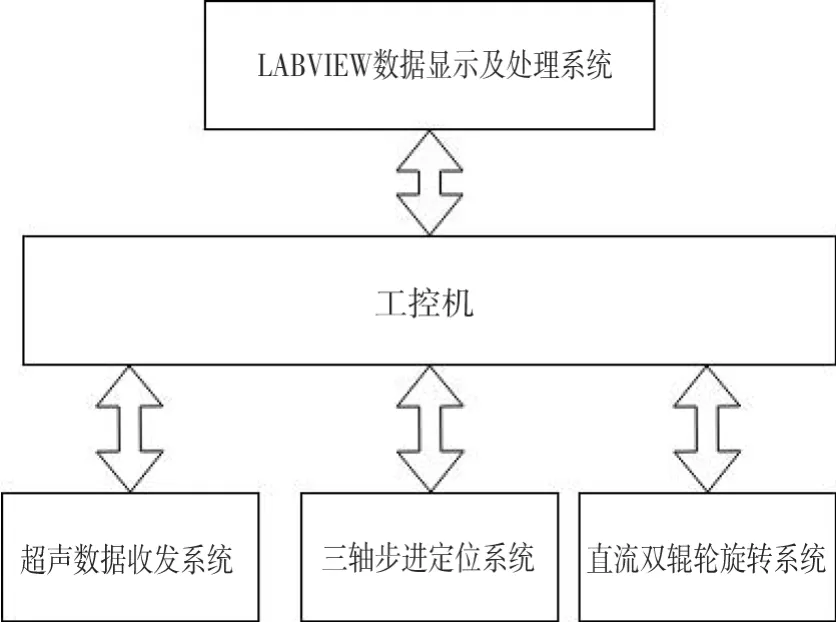

圆柱(管)状工件水浸式超声A扫系统组成如图1所示。LABVIEW数据显示及处理系统将工控机接口获取的数据进行处理和储存。工控机为该系统的核心组成部分,承担对各子系统的信息传递及控制等功能。超声数据收发系统由超声信号采集卡与探头组成,可精准调制及接收超声信号。三轴步进定位系统为探头在空间运动提供精准控制。直流双辊轴旋转系统使圆柱(管)状工件进行周向旋转。

图1 系统总体结构图

3.系统硬件设计

系统硬件组成部分由直流双辊轴旋转系统、三轴步进定位系统、超声数据收发系统组成,由工控机作为媒介进行信息交换与控制。工控机与各系统协调工作如图2所示,由工控机调制信号激励超声探头发出信号,采集卡将信号进行收集并进行模电转换传输至工控机,工控机通过运动控制卡、步进电机驱动器、直流电机驱动器对探头和被检工件进行控制。

图2 工控机与各系统联动示意图

3.1 直流双辊轴旋转系统

直流双辊轴系统由一个主动辊轴和一个被动辊轴组成。其中主动辊轴外置直流电机和减速器,直流电机可在PWM脉冲控制下匀速旋转,减速器将直流电机的转速降低并提供足够的扭矩以应对各种质量的工件。被动辊轴仅提供分散压力及稳定工件的作用。系统采用了直径60 mm、质量、材质、表面粗糙度相近的两辊轴,适中的直径可以避免在工件旋转过程中发生位移,200 mm的长度可以保证滚筒适应不同的工件厚度。为了保证超声束能够对工件进行百分百的扫查,探头沿Y轴平动半个探头距离时,辊轴应带动工件转动一周,即主动辊轴转速应满足以下式

式中v转为主动辊轴转速(mm/s),r为工件半径(mm),v平为探头沿Y轴平动速度(mm/s),D为探头直径。

图3 直流双辊轴旋转系统结构示意图

3.2 三轴步进定位系统硬件部分

三轴步进定位系统硬件部分由四条丝杆滑台按照龙门架方式搭接而成,系统结构如下图3所示。系统的各轴规格为X、Y、Z 三轴设计的有效行程分别为 500 mm、400 mm、200 mm,精度可达0.01 mm,重复定位精度为0.05~0.08 mm,水平负载量为 56 kg,垂直负载量为 15 kg。

图4 三轴步进定位系统结构示意图

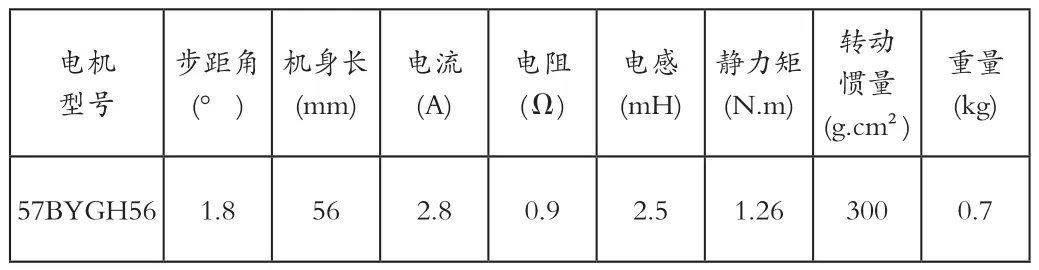

系统各轴选用步进电机型号均为57BYGH56两相混合式步进电机,静力矩1.26(N.m)、转动惯量为300(g.cm2)电机具体参数如表1所示。

表1 57BYGH56两相混合式步进电机参数表

3.3 超声数据收发系统

超声波的发射主要依靠水浸超声探头在特定矩形波电压作用下发生逆压电效应产生超声波,探头类型及尺寸取决于被检工件的形状,尺寸、材质等信息。

超声波的接收主要依靠超声数据采集卡,采集卡可高速采集超声信号、设置接收带宽、检波方式、帧压缩方式等参数。

系统对超声数据采集卡有以下要求:

在工控机信号触发下能对超声波信号进行高速采集,并且将信号按时间顺序进行编号。

根据香农采样定理,采样率应高于采样信号带宽至少两倍,系统所用采集卡采样频率高达100MHz可满足正常采样需求。

采样与工控机的数据传输应采用直接存取的方式,以保证成像的实时性[11]。

频带范围较宽以适应不同探头,且可在常用超声频段进行窄频带收集以避免电噪声。

系统采用的超声数据采集卡频带宽度为0.5MHz-15MHz,具有2.5MHz和5MHz两个窄频带可适配常用超声探头。

4.系统软件设计

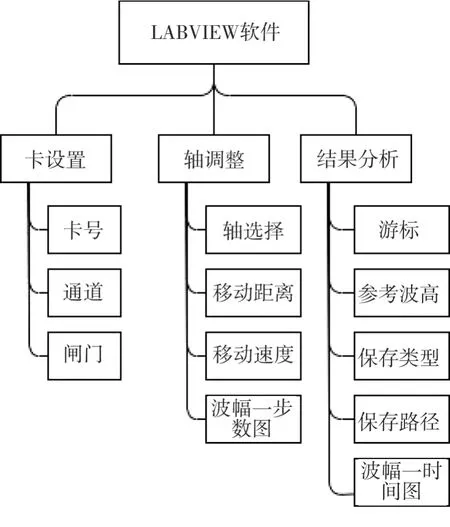

系统软件部分使用LABVIEW进行编程,系统主要由三部分组成,超声数据采集卡设置模块(卡设置)、三轴步进定位系统软件部分(轴调整)、扫查结果分析模块(结果分析)。软件程序设计如图5所示,卡设置模块基本实现传统数字超声探伤仪的参数设置功能,可以任意修改超声数据采集卡的相关参数如检波方式、频带宽、范围、零点、增益、闸门等。轴调整模块可任意选择某一轴进行调整,可根据扫查要求调整各轴移动速度、移动距离、移动方向等。结果分析模块包含步数幅值波形图、XY实际坐标(游标)、保存文件等功能,可对采集的数据进行实时分析及保存。

图5 LABVIEW程序设计示意图

4.1 超声数据采集卡设置模块

模块由卡号、通道、闸门三部分组成,其中卡号部分包括设置所选的超声数据采集卡的卡号,发射电压、重复频率等用于调制所需要激励信号的参数。通道部分用于接收回波信号的设置,包括帧压缩比、检波方式、阻尼、方波宽度、零点、位移、增益等参数。闸门部分可设置门位,门宽,门高、报警方式等。

4.2 三轴步进定位系统软件部分

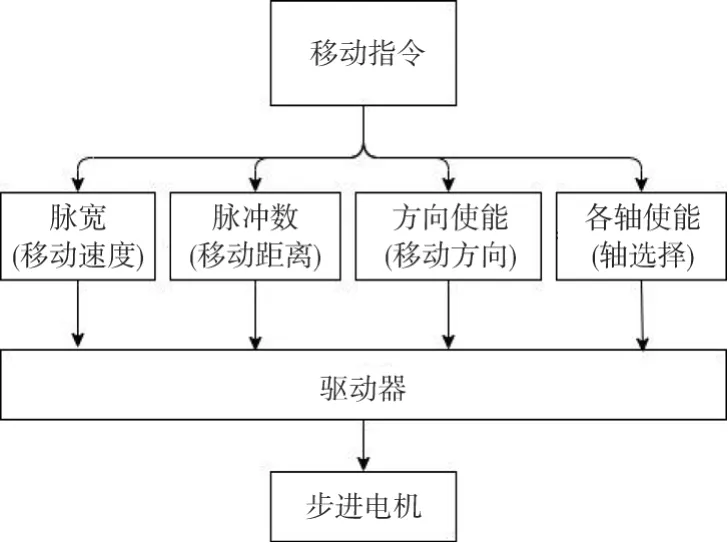

模块构成如图7所示,将移动指令拆分为多个参数并转换为数字信号输出至驱动器端口,控制驱动器的轴使能、方向使能端口实现对步进电机的控制从而控制探头的运动。

图6 轴调整模块设计图

其中移动距离与脉冲数的转换遵循以下公式

其中m为脉冲数,n为驱动器细分数,s为移动距离(mm),c为步进电机步进角(°),z为丝杆螺距(mm)。脉宽与脉冲数需遵循以下公式

其中t为脉宽(s),s为移动距离(mm),m为脉冲数,v为移动速度(mm/s)。

4.3 扫查结果分析模块

模块作用在于将检测数据进行整合,将幅值和时间数据组合成矩阵以XY图的形式进行储存。

5.试块验证试验

为验证系统方案的可行性,需模拟真实检测环境并使用带有人工缺陷的试块进行验证试验。

5.1 试块参数及环境设置

试验采用两个试块进行实验。试块1规格为直径80±0.5mm高度60±0.5mm在圆心位置带有贯穿整个工件的条形裂纹缺陷的钢制的圆柱状试块,试块2为直径115±0.5mm高度50±0.5mm在圆心位置带有贯穿整个工件的条形裂纹缺陷的铝制的圆柱状试块。环境温度为28±0.5℃,水中温度为26±0.5℃,测得水中声速为1422±50m/s,钢中声速为5769±50m/s。

5.2 探头选择

为改善水中声束的指向性,提高检测灵敏度和分辨力,且根据工件的参数和表面曲率,试验采用了2.5P20F80(频率2.5MHz,晶片直径20 mm,焦距80 mm水平线性偏差0.9±0.05%,垂直线性偏差4.8±0.05%)的线聚焦探头。试验采用径向纵波反射法进行检测,该方法的优点在于工件内声能较大、波形稳定、灵敏度高对工件内部缺陷检测十分有效。

5.3 灵敏度设置

多次重复测量深度为40 mm的Φ2 mm平底孔回波波高,取波高数平均作为仪器闸门高度。

5.4 水距调整

为保证界面回波与工件一次波不重叠,在超声波在水中传播所用时间应大于超声波沿工件直径往返一次所用的时间。扫查水距取决于介质(水)和工件(钢)声速,且遵循以下公式

式中C水为s水中声速,C钢为钢中声速,d为工件直径。且水距需满足下式

试验中水中声速取1422m/s,钢中声速取5769m/s,工件直径取80 mm,计算得水距h≥20mm。

5.5 结果及分析

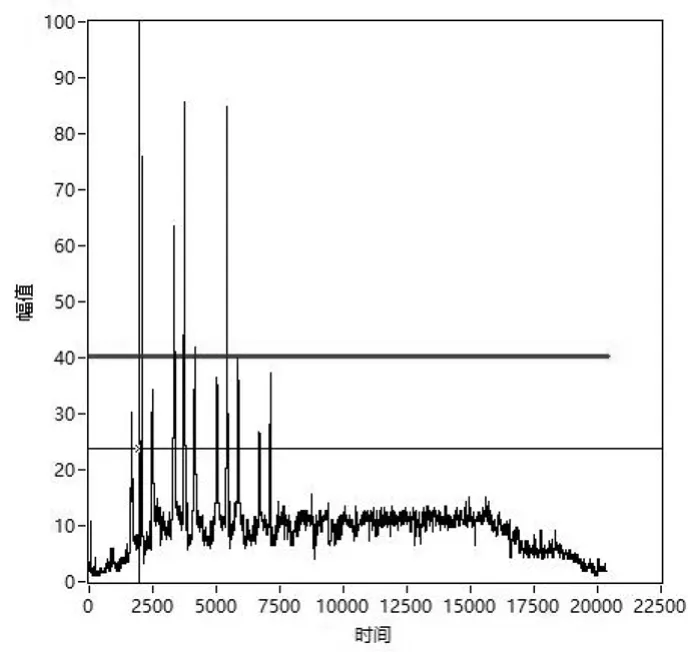

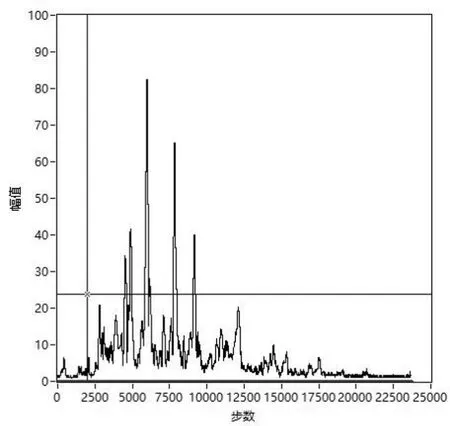

沿Y轴负方向进行扫查结果如图7、8所示,步进距离为0.003 mm。

图7 试块1幅值-步数结果图

图8 试块2幅值-步数结果图

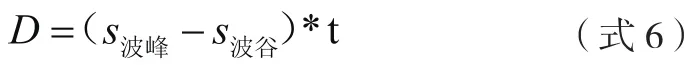

由于扫查沿螺旋线进行,缺陷回波最高时为声束与缺陷垂直,回波最低点为缺陷与声束平行。即缺陷长度遵循下式。

式中D为缺陷长度,S为对应位置的步数,t为步进距离。

由图可知波峰、波谷对应步数值,代入式6计算得试块1中缺陷长度为15±0.5mm,占试块1总长度的25±0.8%。缺陷距工件顶面7.5±0.6mm。测量结果与实际尺寸、位置相当。试块2中缺陷长度为30±0.5mm,占试块2总长度的60±1%。缺陷距工件顶面7.5±0.6mm。测量结果与实际尺寸、位置相当,误差属于可接受范围内,因此该系统的精度,准确性符合设计要求。

6.结语

圆柱(管)状工件水浸式超声A扫系统通过联合直流双辊轴旋转系统和三轴步进定位系统可使圆柱(管)状工件进行螺旋线运动,配合探头沿被检工件中轴线扫查可检测圆截面或纵截面。该系统基本实现水浸超声对圆柱(管)类工件的自动化检测,克服了人工检测的不稳定、效率低的问题。试件验证试验结果验证了该系统方案的可行性,该系统在工业生产、质量检测中具有极高应用价值。