50 MW 燃气轮机进气缸关键制造工艺研究

2021-01-18张翼袁海张强罗成

张翼, 袁海, 张强, 罗成

(东方电气集团东方汽轮机有限公司, 四川 德阳, 618000)

0 引言

燃气轮机属于发电设备行业中的高端战略产业, 燃气轮机联合循环机组是效率最高的大规模商业化发电方式, 是未来能源高效转化与洁净利用的核心动力装备。 为打破国外技术垄断, 公司从2009 年开始, 率先在业内开展重型燃机的自主研发工作, 筹备50 MW 重型燃气轮机的自主研发项目。 截至目前, 关键技术的研发制造已取得了重大突破。

进气缸作为该燃气轮机关键静止部件, 制造精度非常高, 为保证公司首台50 MW 燃气轮机研制的顺利完成, 需要对其制造技术进行深入研究。

1 进气缸的结构特点及加工难点分析

1.1 结构特点

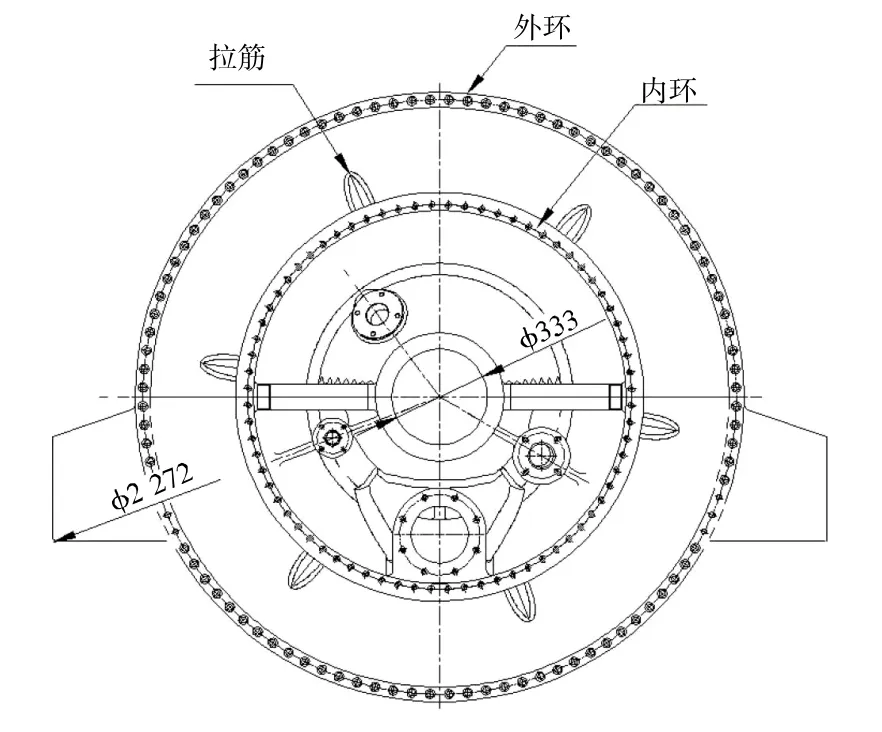

50 MW 燃气轮机进气缸材质是某合金钢, 由上下半外环、 上下半内环和6 只拉筋形成上下半结构, 上下半重约1 800 kg 和3 100 kg, 气缸通过中分面螺纹孔和销螺孔连接定位, 最大回转直径φ2 722 mm, 内腔最小回转直径φ333 mm, 高1 103 mm, 如图1 所示。

图1 50 MW 燃气轮机进气缸外形

1.2 加工难点分析

(1)进气缸体型较小, 内外结构复杂, 加工区域多处干涉。

(2)进气缸外环30 只IGV 销孔和注油孔的尺寸和位置精度非常高, 本体材料由常规进气缸的球墨铸铁变为了合金钢, 增加了加工难度。

(3)进气缸外环外侧8 只小于φ1.2 mm 静压孔,空间位置狭小, 孔深、 小, 首次加工, 无可借鉴的经验。

2 工艺方案制定

进气缸的主要技术要求和结构特性: 中分面自由状态间隙小于0.05 mm; 部分尺寸需进气缸上下半和推力轴承箱盖合并一起加工; 推力轴承箱盖与进气缸中分面销孔和垂直定位肩胛过定位;轴承档、 油槽和T 型槽为偏心圆; 外圆均布30 只IGV 销孔; 外侧毛坯空间分布多处静压孔。 结合常规进气缸加工工艺流程, 经过研究分析, 最终选用数控加工设备PAMA180 镗床和3.5 米立车,并制定了如下工艺流程:

借正余量,划线—铣找正基准面,精铣中分面,加工定位销孔,点连接孔位—配准推力轴承箱盖中分面销孔和定位肩胛—钻中分面连接孔—进气缸上半与推力轴承箱盖试装—合并进气缸上下半和推力轴承箱盖—精车内外圆—合镗IGV 销孔、静压孔和支撑凸台—拆开上下半精镗—钻加工外环、端面连接孔和油孔—探伤清理—灌水试验—完工清理。

3 关键工序镗序方案的实现

3.1 找正装夹

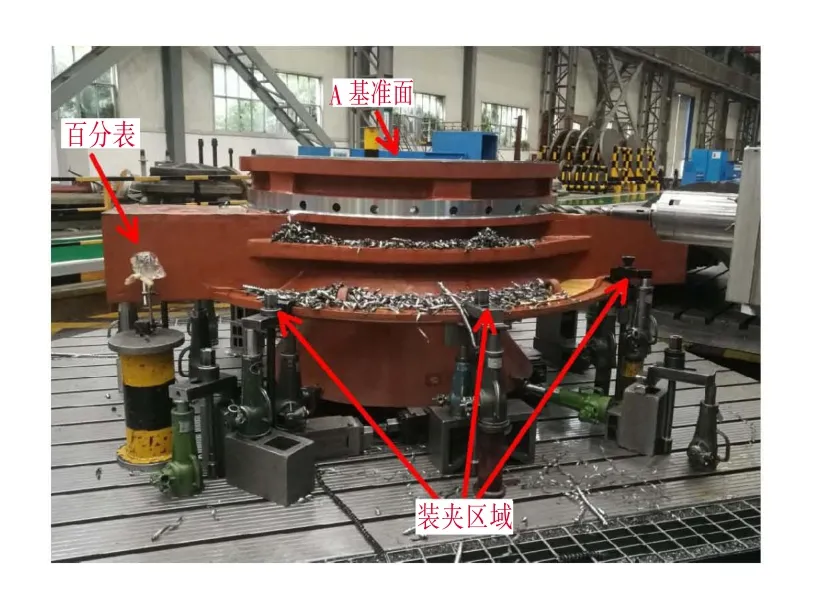

进气缸进气侧向下置于旋转工作台中心, 以基准面A 和外圆φ1 546±0.1 mm 找正0.03 mm 以内, 设X、 Y 零点, 以汽缸下半台板面中分面找正, 设旋转B 轴零点。 为减小变形, 上下半装夹6 处, 百分表监控, 以保证压紧力基本一致, 如图2 所示。

图2 进气缸合镗装夹图

3.2 IGV 销孔和注油孔尺寸位置控制

3.2.1 加工工艺方法

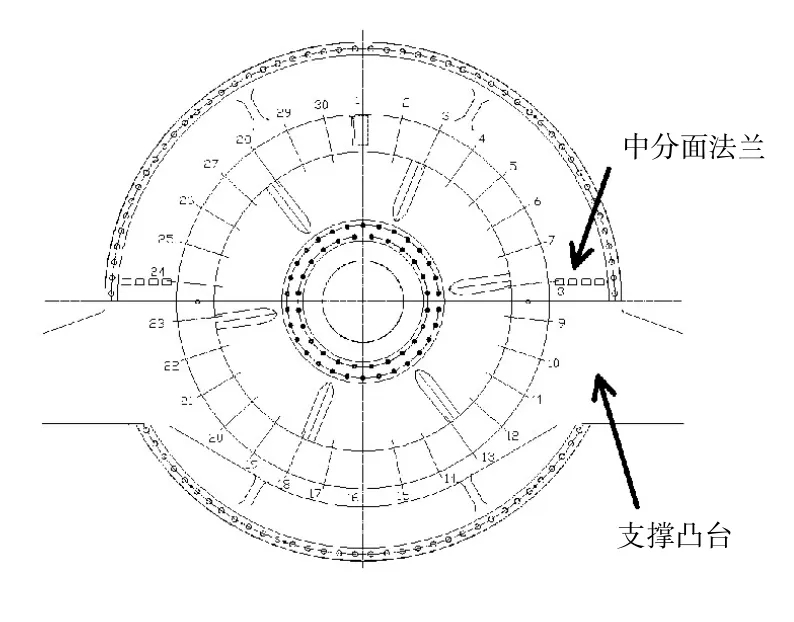

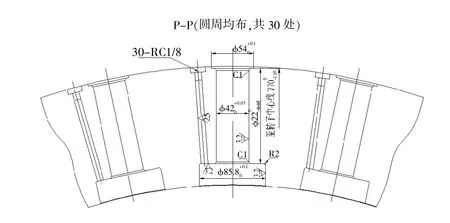

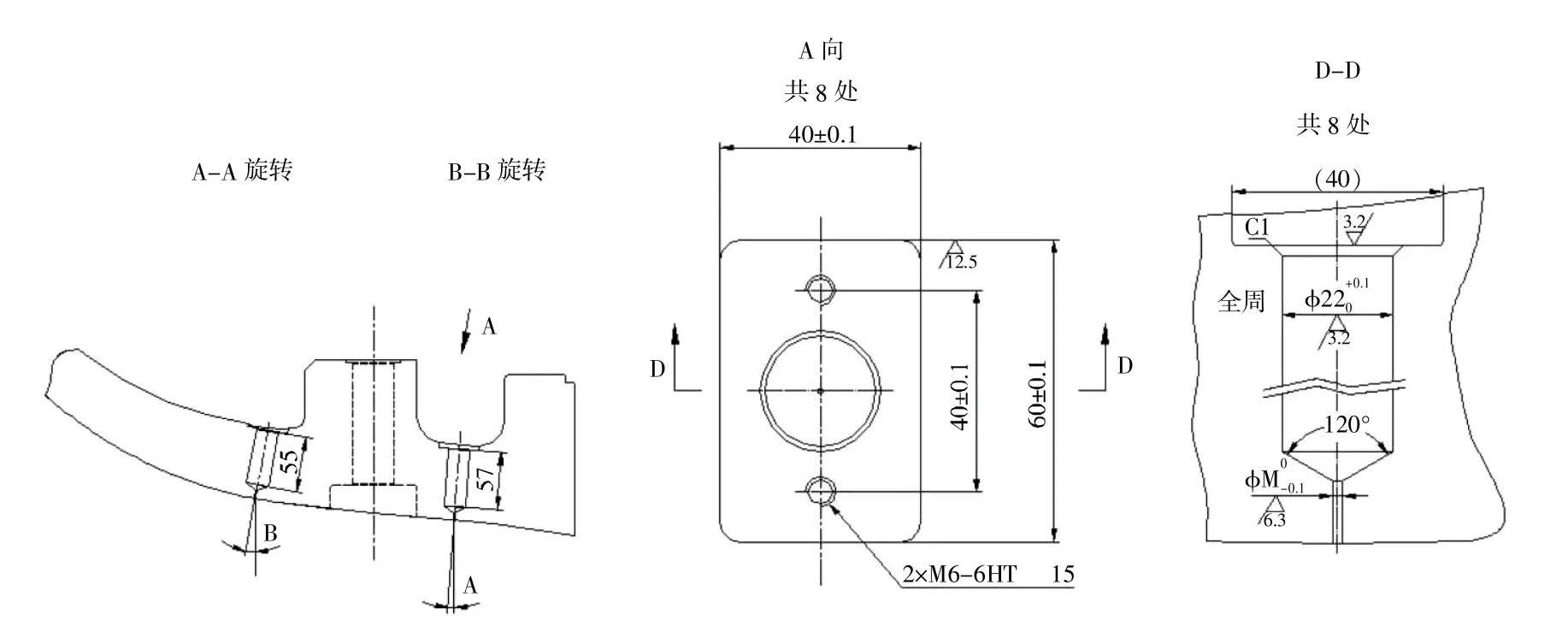

分别标识30 只IGV 销孔为1~30 号孔位(见图3), 由于气缸上下半中分面法兰和下半中分面处的支撑凸台干涉, 8 只孔(孔位分别为8~11 mm、21~24 mm)无法正常加工, 导致IGV 销孔深度770 mm (-0.05,0) 和122 mm(-0.05,0)(见图4)尺寸不易保证。 设计了专用刮刀杆, 在试验件模拟反复加工, 发现刮刀杆与IGV 销孔间隙以及加工参数选用不当会产生3 个主要问题: 刮刀杆容易粘死;刮面产生严重沟槽; 尺寸无法保证。

图3 进气缸30 只IGV 销孔分布图示

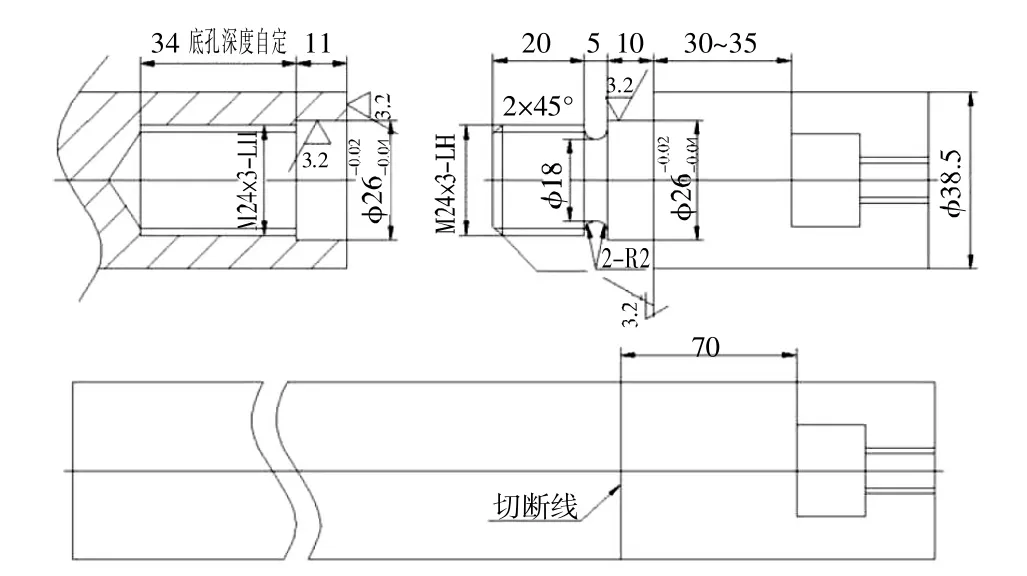

图4 IGV 销孔详图

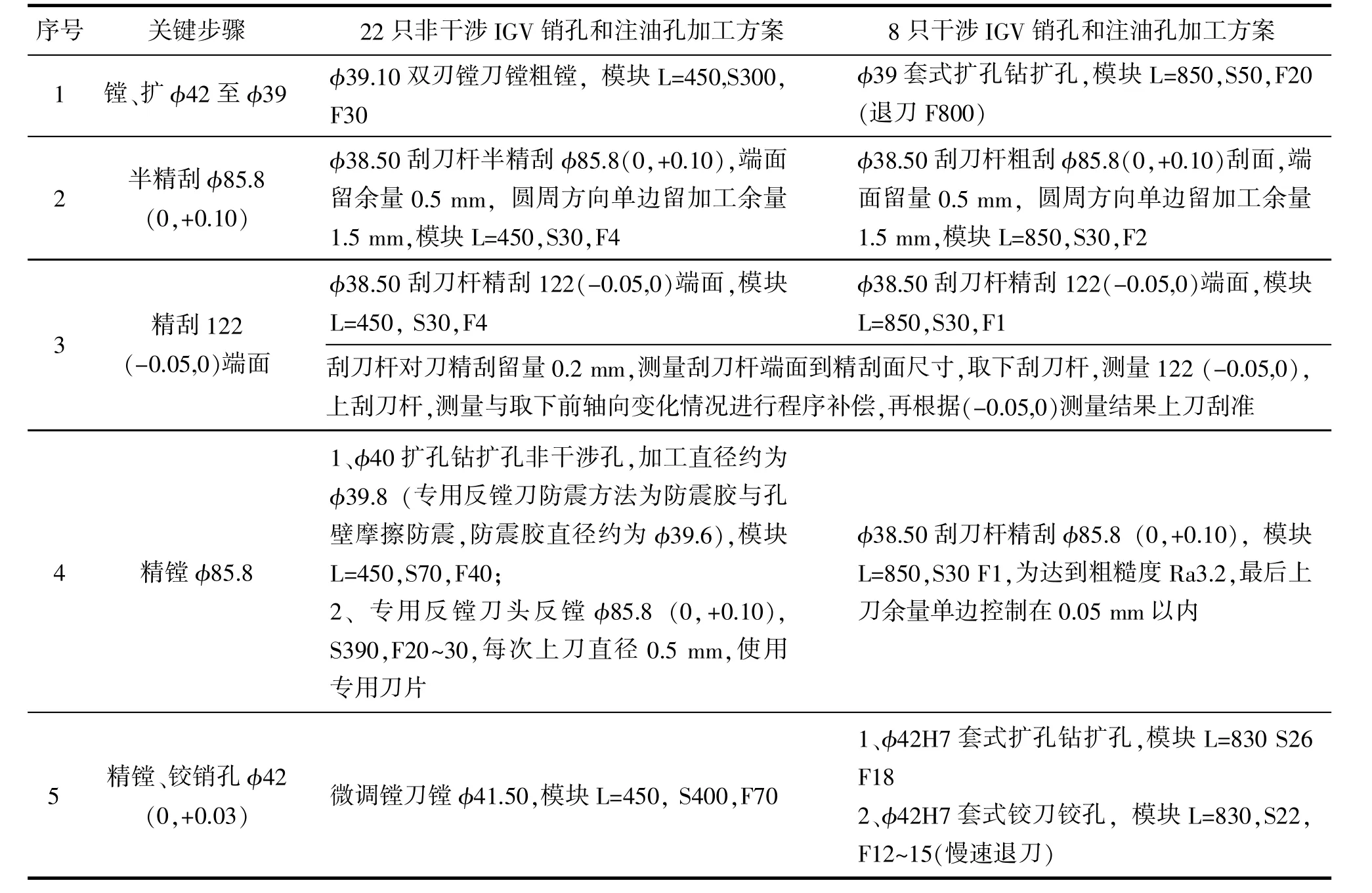

经过反复试验, 最终改进了专用刮刀杆, 如图5 所示, 干涉孔和非干涉孔也采用2 种加工方案, 见表1。

图5 IGV 销孔加工专用刮刀杆

3.2.2 测量工装和方法

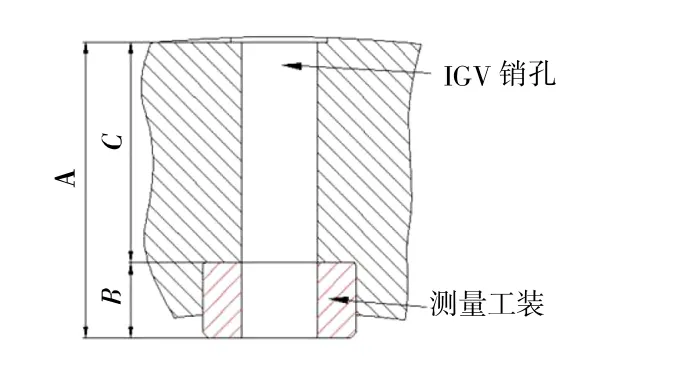

因IGV 销孔122(-0.05,0)沉孔直径只有φ85.8 mm, 深度卡尺无法放在122 端面直接测量, 因此设计了φ82×40 测量专用工装, 将测量工装装入紧贴122 端面, 让深度卡尺能有效贴合测量工装端面测量A, 最终计算IGV 销孔深度C=A-B,如图6所示。

表1 2 种类别IGV 销孔加工方案

图6 IGV 销孔深度测量

3.3 静压孔位置尺寸控制

3.3.1 角度控制方法

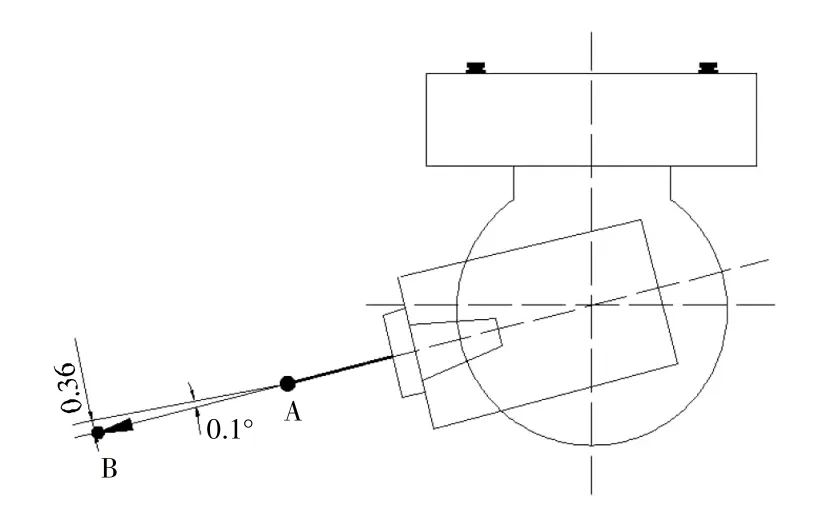

因静压孔孔径最小处φM 小于φ1.2, 有效加工深度约8 mm, 如图7 所示, 空间孔位, 且角度B 和A 是非整数, 需要使用万向角铣头转换角度和加工平面, 为避免毛坯干涉, 刀具接长后最终长度达到250 mm, 如果转换角度和实际角度偏差0.1°, 加工起始点A 到终点B 距离200 mm, 最终钻尖位置与实际位置偏差将达到0.36 mm, 极易导致钻头断裂,如图8 所示。 2 种静压孔的角度B 和A 验证方法: 调整万向角铣头与图示角度一致,万向角铣头上装200 mm 长芯棒, 旋转角度, 使芯棒的2 条母线直线度控制在0.01 mm 以内。

图7 静压孔加工图

图8 万向角铣头转换角度偏差图

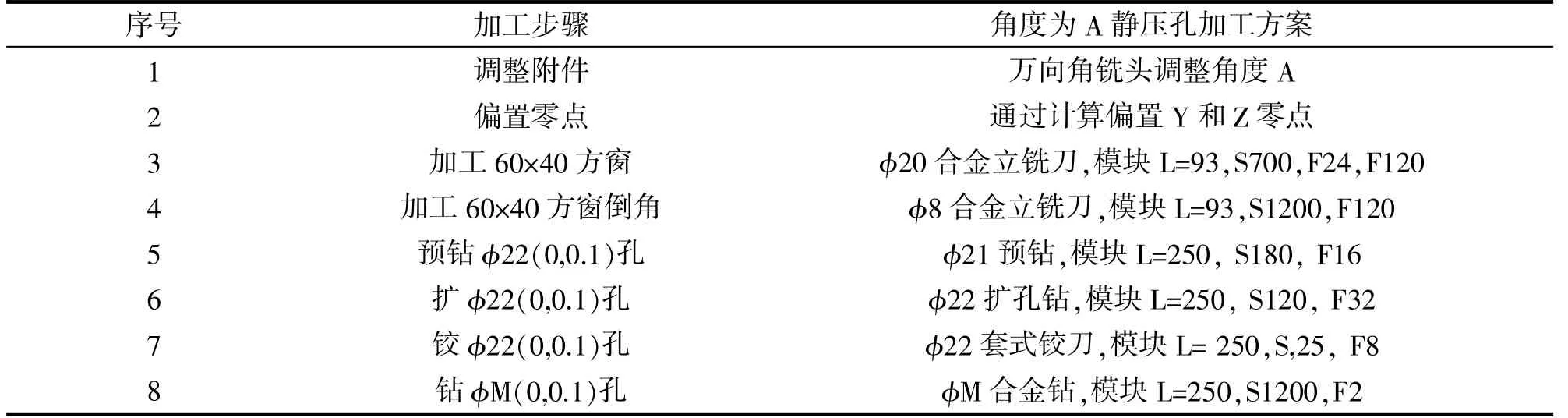

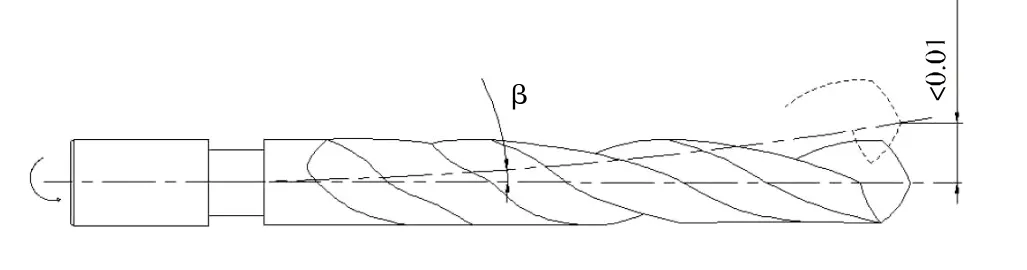

3.3.2 加工工艺方法

试验件模拟试验加工, 确定了静压孔的最优加工方案和φM 孔加工参数。 合金钻头装入后, 用杠杆表检查低转速下的跳动值, 跳动值控制在0.01 mm 以内, 如图9 所示, 如跳动值大于0.01 mm, 需取出钻头擦拭装配面或者更换钻头直至合格为止, 加工过程确保冷却充分, 并且多次断屑,退屑及时清理孔内铁屑。 具体加工流程见表2。

表2 A 静压孔加工方案

图9 钻头旋转过程的跳动值示意图

4 结束语

本文对50 MW 燃气轮机进气缸技术要求和结构特性进行研究分析, 制定了最优加工工艺流程,并确定了加工难点, 针对首次加工合金钢结构IGV 销孔、 φM 静压孔, 反复模拟试验, 采用不同方案和加工参数, 最终取得了最佳成效, 为将来新型重型燃气轮机静止部件加工打下了良好基础。