轴向排汽低压缸的关键技术研究

2021-01-18王文龙唐涛刘兴波伍文华徐志辉

王文龙, 唐涛, 刘兴波, 伍文华, 徐志辉

(东方电气集团东方汽轮机有限公司, 四川 德阳, 618000)

0 前言

汽轮机轴向排汽低压缸排汽不需要转90°, 因此具有损失小的优点[1]。 另外, 低压排汽缸与凝汽器均在处于同一标高下的运行层, 可采用低位布置基础设计结构, 因此具有基建成本低的显著优势[2]。 由于其效率较高、 布置简洁, 联合循环汽轮机广泛采用了轴向排汽汽轮机。

低压排汽缸压力低, 多为薄壁焊接结构。 传统机组为径向排汽, 凝汽器位于低压缸下部, 轴系的支撑位于低压缸轴向两侧。 而轴向排汽汽轮机, 凝汽器与低压缸采用轴向连接, 轴系的一端支撑只能位于低压排汽缸内。 由此, 薄壁焊接结构的低压排汽缸如何提高支撑刚性以满足支撑轴系的要求, 成为此机型研发设计的要点。

1 低压缸支撑刚度对轴系的影响

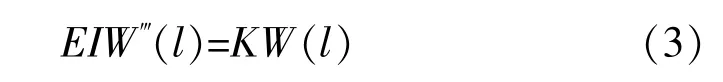

为保证机组安全稳定的运行要求, 进行轴系设计时, 轴系的固有频率需避开工作频率一定范围。 轴系的设计中, 通常将轴系看做一弯曲振动的梁, 根据梁的弯曲振动微分方程:

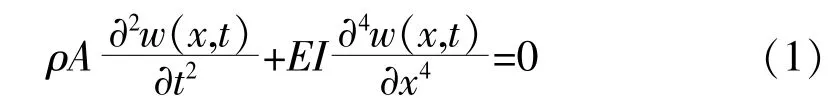

式中ρ 为密度, A 为横截面积, E 为弹性模量, I 为惯性矩,为位移,为梁的轴向位置,为时间。

对于轴向排汽缸, 记低压缸处位置为l, 低压缸处轴承的支撑刚度为K, 支撑刚度提供了该位置处的剪力, 则关于该剪力的其中一边界条件为:

通过式(3) 可知, 在轴系材料一定的情况下(ρ、 E 不变), 轴系的固有频率计算与轴系结构特征(A、I)、 支撑刚度(K)等密切相关。

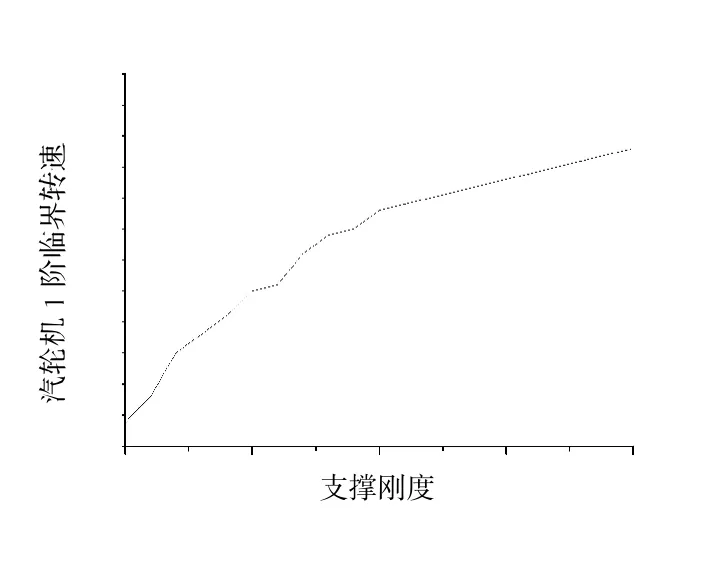

轴系的结构特征由通流、 推力等相互配合设计。 常规机组轴系支撑在轴承座上, 轴承座支撑在轴承箱内, 轴承箱由基础支撑, 因此支撑刚性较强。 对于轴向排汽低压缸, 支撑刚度主要由低压缸本身的刚性提供, 因此需验证该刚性是否满足要求。 对某轴排机型进行分析, 轴系的支撑刚性与汽轮机的临界转速关系如图1 所示。

图1 支撑刚度与临界转速关系

通过图1 可知, 支撑刚度对临界转速影响较大, 支撑刚度的变化会造成临界转速在一定范围内波动。

此外, 若低压排汽缸刚性较弱, 在机组安装时, 转子落入低压缸前后标高变化过大, 不利于现场的间隙控制。

基于以上2 个原因, 需计算低压排汽缸支撑刚度, 以确保轴系稳定性及相关安装要求。

2 轴排汽缸的刚性改善方法

对于下排汽低压缸, 东汽具有丰富的经验和业绩以提高低压缸的刚性, 例如采用调整撑管的布置方式等。

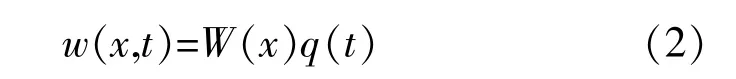

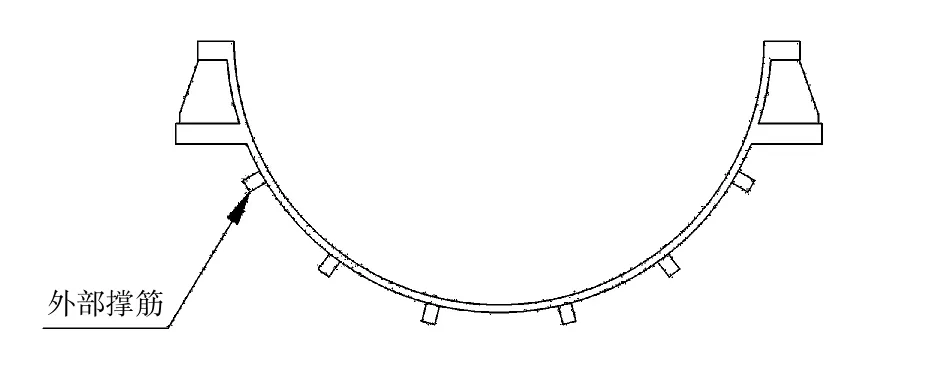

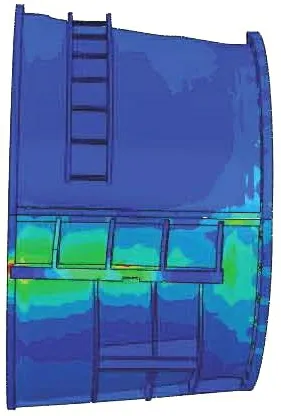

对于轴向排汽低压缸, 首先考虑采用增加撑管的方式提高低压缸及轴承座的刚性。 对该方案进行相应有限元分析后发现, 轴承座天地方向位移过大, 远不能满足轴系支撑刚性的要求。 其主要原因在于低压缸下半刚性不足, 考虑到撑管已布置较密集, 便在汽缸外侧增加相应撑筋, 改进结构如图2 所示。

图2 外部撑筋示意图

对改进后的模型重新进行有限元分析, 该低压缸静刚度仍无法达到设计要求。

经分析比对, 提高排汽缸的支撑刚性主要有3个手段:

(1)增加汽缸壁厚。 通过验证, 增加汽缸壁厚有一定收益, 但分析某排汽缸后发现, 低压缸轴承座最下方位移随壁厚增加几乎不变。 刚性不足主要体现在内部支撑上。

(2)缸体外部增加撑筋。 现有方案的汽缸外壁已增加撑筋, 并已验证对刚性的改善效果不明显。

(3)增加排汽缸内部撑管,提高内部支撑刚性。内部撑管增加会引起排汽损失加大, 降低轴排汽缸的效率。 因此, 需要重新考虑整体方案, 兼顾制造成本、 气动性能和支撑刚性等多重因素的影响和制约。

3 东方研制的新型轴排低压缸

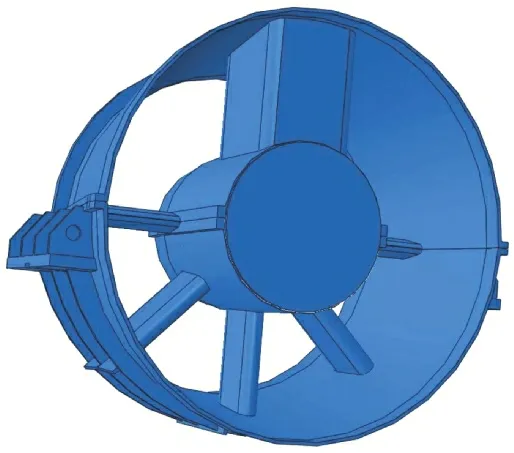

综合考虑轴排汽缸设计边界, 结合已经研究完成的轴排汽缸的刚性改善措施, 经过一系列论证和比对, 形成最终汽缸模型如图3所示。

图3 轴向排汽示意图

3.1 结构特点

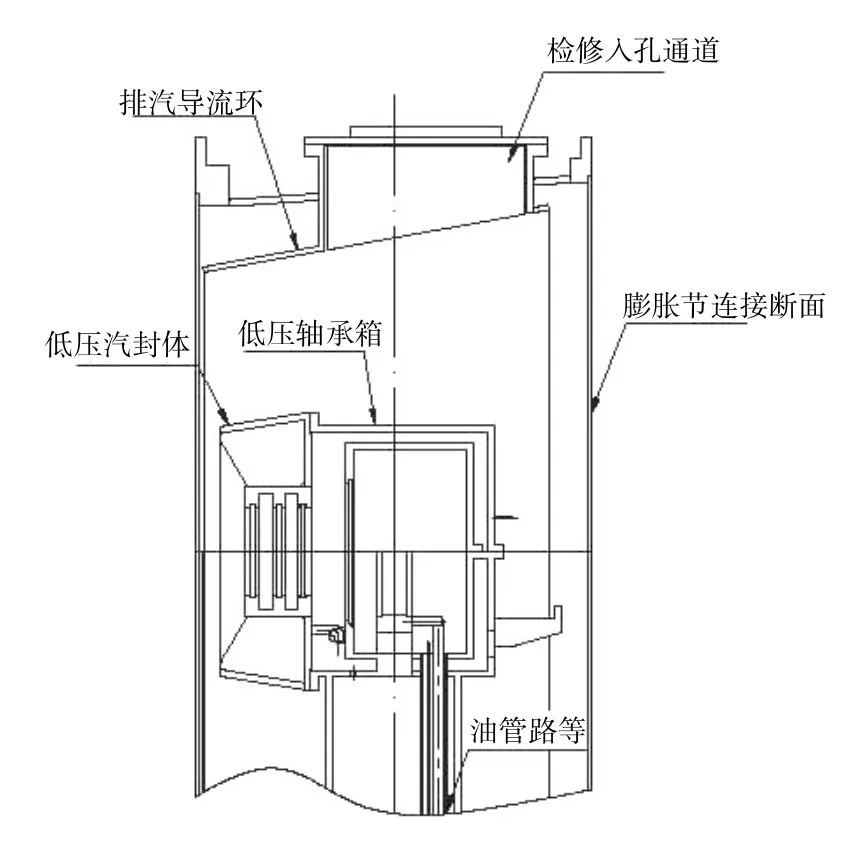

轴承箱为座低压缸结构, 低压排汽端汽封体也布置在轴排汽缸内部, 因此, 轴承箱的进、 回油管路和汽封体的抽送汽管路都需要从汽缸内部引至汽缸外部, 与相应的系统管道相连接。

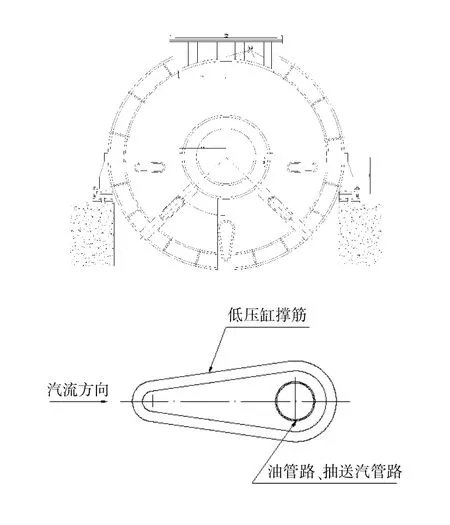

为保证刚性要求和气动性能, 在汽缸下半圆周均分设置5 根支撑筋, 撑筋设计为中空结构,撑筋内布置相应的进、 回油管路及轴封抽送汽管路。 为尽可能降低启动损失, 将撑筋设计为流线结构, 使得撑筋具有良好的导流效果。 撑筋的布置和截面示意图如图4 所示。

图4 撑筋布置和截面示意图

低压排汽缸上半预留检修人孔通道, 可实现在不开缸的状态下, 对低压缸内部轴承箱及内部附件、 汽封体及抽送汽管路、 低压末级叶片的检修, 提高低压缸检修的便利性, 降低操作难度。

为实现良好的低压排汽导流效果, 需设置导流环, 该导流环也位于排汽通道内部, 双层中空的结构将汽和油有效进行分离。 在排汽缸末端,考虑到低压缸的热膨胀, 低压缸与凝汽器之间通过弹性膨胀节连接。 该低压缸结构纵剖图如图5所示。

图5 低压缸纵剖图

3.2 支撑刚度及强度计算

低压排汽缸为碳钢钢板焊接结构。 其工作温度为低压排汽温度, 工作压力为排汽压力。 通过有限元计算, 应力云图如图6 所示。

图6 低压缸应力云图

低压缸整体应力水平较低, 远小于其屈服水平。 低压缸强度满足设计要求。

对低压缸轴承座底部取一点进行分析, 计算出该点在转子落入前后的标高变化量较小, 满足轴系及通流间隙的安装调整要求。

通过计算可知, 低压缸支撑刚性满足轴系稳定性要求。

3.3 低压排汽缸的振动特性

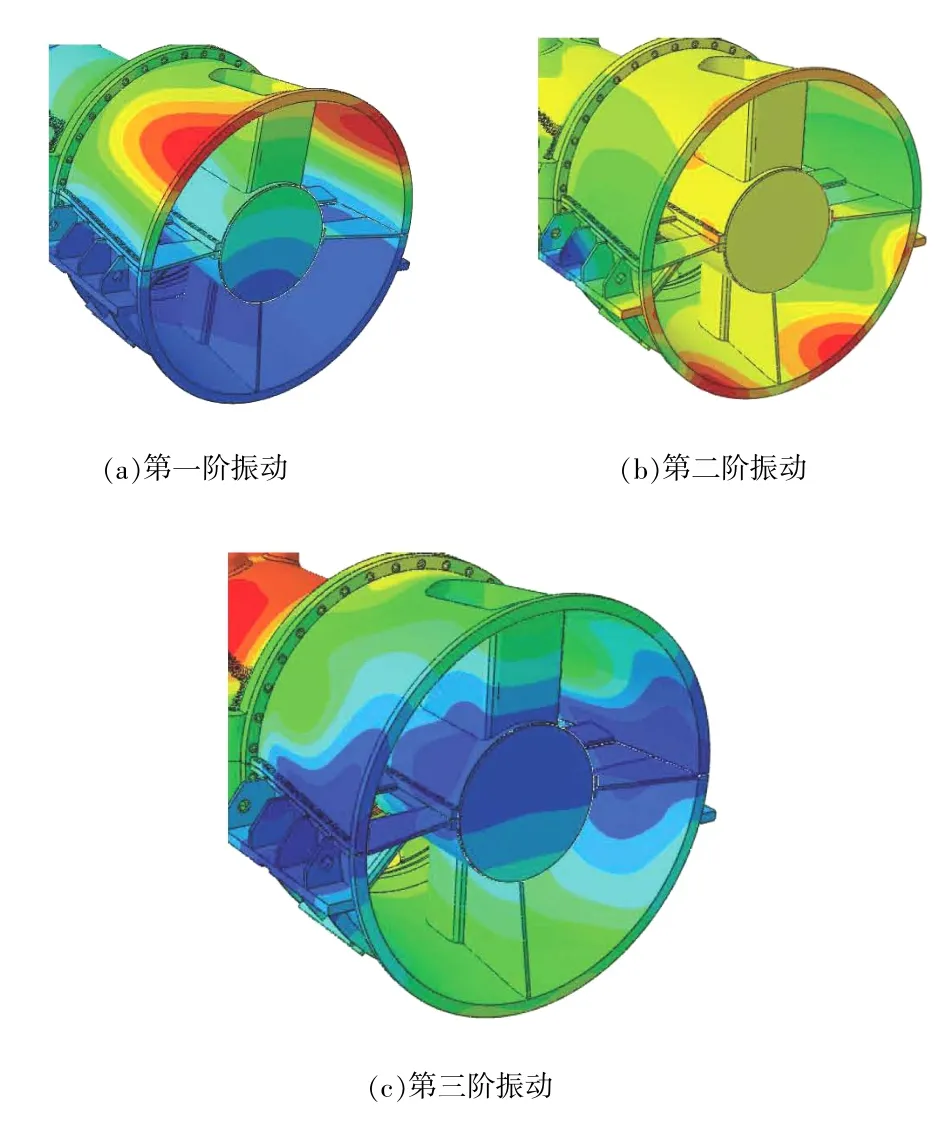

转子的工作频率为50 Hz, 低压排汽缸的固有频率需考虑避开转子工作频率一定范围, 因此需计算低压排汽缸的固有频率, 有限元计算结果如图7 所示。

图7 低压缸前三阶模态振型

第一阶振动为横向扭振, 机组在实际运行中由于油膜刚度等, 扭振无法传递到排汽缸上来,因此该阶模态振动是安全的。 第二阶振动为轴向振动, 频率较高, 对工频50 Hz 避开率在15%以上, 为安全工况。 对机组安全性影响较大的是天地方向振动, 即第三阶振动的振型, 但第三节振动的固有频率较高, 对工频的避开率较高, 因此天地方向的振动是安全的, 第三阶模态振动是安全工况。

由于振动的能量主要集中在低频工况, 因此仅分析前一阶扭振、 轴向振动及天地方向振动即可, 对于高频振动由于振动能量较小, 且与工频避开率较大, 因此不需再进行相应计算。

3.4 影响支撑刚度的因素

轴向排汽低压缸设计的关键要点在于低压缸的支撑刚性。 调整撑管、 撑筋的刚性可以提高低压缸支撑刚性, 此外还有以下结构要素影响低压缸支撑刚性:

(1)低压排汽缸缸体厚度。 提高低压排汽缸缸体厚度, 可在一定程度上提高低压排汽缸的支撑刚性。

(2)缸体外侧的加强筋刚性。 通过计算可知,在缸体内部撑管撑筋刚性加强的条件下, 缸内撑筋变形较小, 主要为缸内撑筋的天地方向位移,而位移产生的根本原因在于缸体外部无支撑, 缸体外部刚性较弱。

(3)低压排汽缸台板标高。 低压排汽缸台板标高与轴承座底面标高之间存在一定关系。 若低压排汽缸台板标高较轴承座标高小于一定量, 则支撑刚性会有一定程度削弱。 低压缸台板标高与轴承座底标高相近有利于提高轴承座支撑刚性。

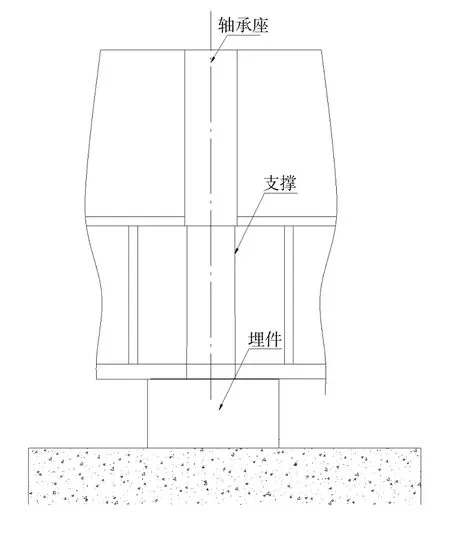

(4)低压缸正下方的布置。 轴向排汽低压缸轴承座支撑刚性较弱的主要原因在于, 低压缸底部无支撑。 参照已有的公开技术, 考虑将低压缸轴承箱下部与地面直接相连, 如图8 所示。

图8 低压缸辅助支撑

该方案对于提高轴承座支撑刚性有较大帮助。但通常排汽缸与基础的接触面距离汽机中分面偏远, 考虑热影响和线胀系数后, 转子中心标高变化量会较大, 存在振动风险。 机组老化后支撑刚性无法满足要求, 可在低压缸正下方增设恒力支架或弹簧支架, 实现对机组的维护调整。

3.5 低压排汽缸的系统配置难点

低压轴向排汽缸主要作用是形成扩张通道,将低压末级的排汽动能转化为压力能。 因此低压排汽缸直径通常较大, 重量较重。 通常情况下,将机组死点布置在中压缸机头侧, 低压排汽缸一侧与中压缸把接, 为保证机组的顺利膨胀, 低压排汽缸台板与基架之间设置滑块。 此外, 低压排汽缸另一侧与凝汽器相连接, 为吸收整个中低压模块的胀差, 低压排汽缸与凝汽器间设置膨胀节。膨胀节的天地方向及横向刚性位移会产生较大的附加载荷, 对汽缸稳定性有较大影响, 设计阶段需严格计算膨胀节位移对汽缸稳定性的影响, 现场安装阶段需严格控制膨胀节的安装位移等。

4 结束语

依托于国内某联合循环项目, 东汽完成了该新型稳定、 可靠的轴向排汽缸的自主研发工作,并掌握了开发该类汽缸的关键核心技术。 该项目的研发制造经验对于后续轴排汽缸在各类机型上的应用都具有较强的借鉴推广价值; 同时, 对于同类型结构的开发研究也积累了丰富经验。