嫦娥五号轨道器的创新与实践

2021-01-18张玉花查学雷丁同才胡震宇李天义

张玉花,梅 海,赵 晨,袁 勇,禹 志,查学雷,丁同才,胡震宇,李天义,陈 辉

(1.上海航天技术研究院,上海 201109;2.上海宇航系统工程研究所,上海 201109)

0 引言

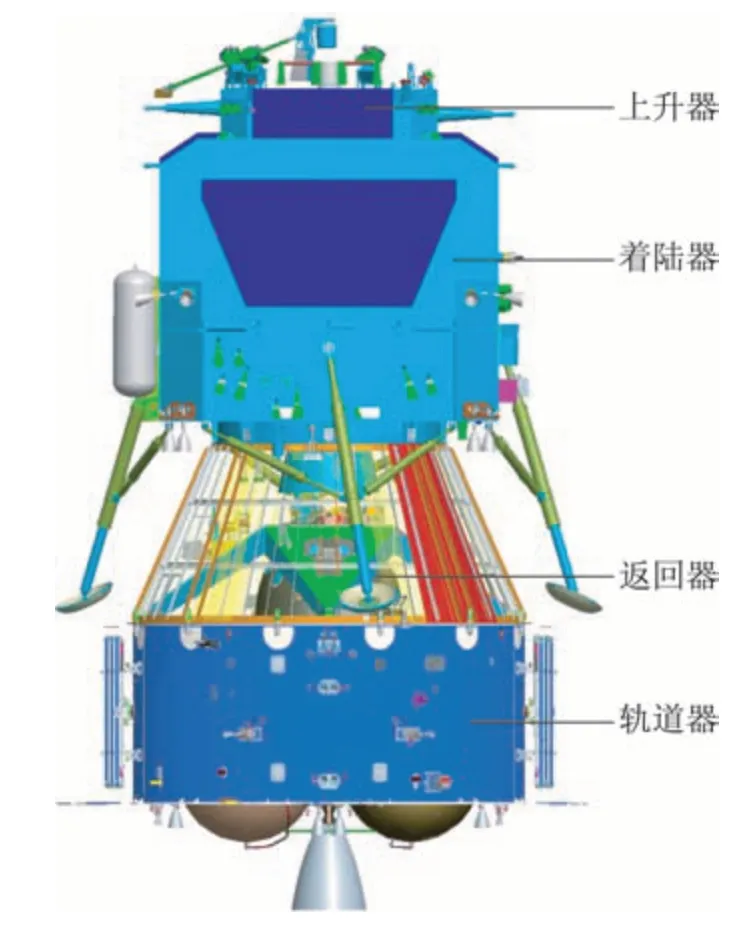

探月工程三期任务是实现月球无人采样返回,采用月球轨道交会对接方案。探测器系统由轨道器、着陆器、上升器和返回器四器组成,依次完成运载发射、地月转移、近月制动、环月运行、动力下降与月面着陆、月面工作、月面上升、交会对接、环月等待、月地转移和再入回收等11 个阶段,实现采样返回。

嫦娥五号轨道器作为探测器的重要组成部分,承担了探测器11 个阶段任务中的8 个。主要包括:地球轨道与环月轨道之间往返运输、环月交会对接与样品转移等任务,携带着陆上升组合体(着陆器与上升器,下同)和返回器完成地月转移、中途修正和近月制动;进入环月轨道后,与着陆上升组合体分离;携带返回器留轨;与从月面起飞、进入环月轨道的上升器主动交会对接;将上升器携带的样品容器转移至返回器后,与上升器分离;携带返回器进入月地转移轨道,在距离地球5 000 km 处将返回器分离,并保证其再入初始条件。轨道器具备大承载、高机动、轻量化等特点。本文介绍了嫦娥五号轨道器的任务、总体方案、主要技术特点、技术创新点以及大型试验与专项试验等。

1 轨道器概述

1.1 国外轨道器技术发展情况

目前国外尚无与嫦娥五号轨道器功能类似的飞行器,同样完成月球采样返回任务的有美国和苏联在20 世纪60 年代和70 年代分别执行过的载人登月采样返回和无人月球采样返回任务。自1969 年Apollo 11 任务首次实现载人登月采样返回以来,美国共执行了6 次载人登月任务,将12 名宇航员送到了月球表面,共返回了约382 kg 的月球样品[1-6]。Apollo 载人登月飞船主要包括指令服务舱(Com‑mand Service Module,CSM)和登月舱(Lunar Mod‑ule,LM)两大部分,如图1 和图2 所示。

图1 Apollo 指令服务舱Fig.1 Apollo command service module

图2 Apollo 登月舱Fig.2 Apollo lunar module

苏联成功实现了3 次月球无人采样返回任务,分别是Luna 16(1970 年)、Luna 20(1972 年)和Luna 24(1976 年),共获得约380 g 月球样品[7-11]。苏联的3 次无人采样返回任务中探测器系统基本相同,仅采样点和采样装置稍有差异,其中Luna 16 探测器的外观如图3 所示。

图3 Luna 16 探测器Fig.3 Luna 16 probe

Apollo 指令服务舱与轨道器任务模式比较相近,均为完成地月往返运输和月球轨道交会对接任务,但其为载人任务,飞行器规模大一个量级且交会对接等过程有人参与,对自主性的要求较低。Luna 16 虽同为无人月球采样返回任务,但其采用直接采样返回方式,着陆器直接奔月、制动,上升器月面起飞、返回,无月球轨道交会对接环节。

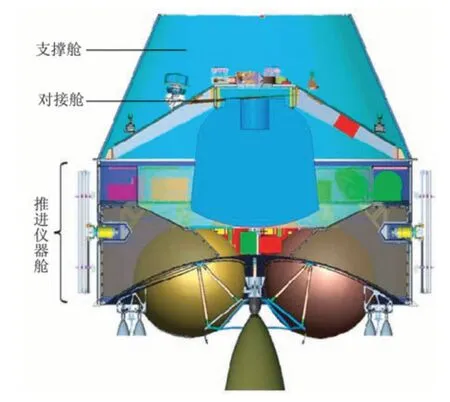

1.2 方案简介

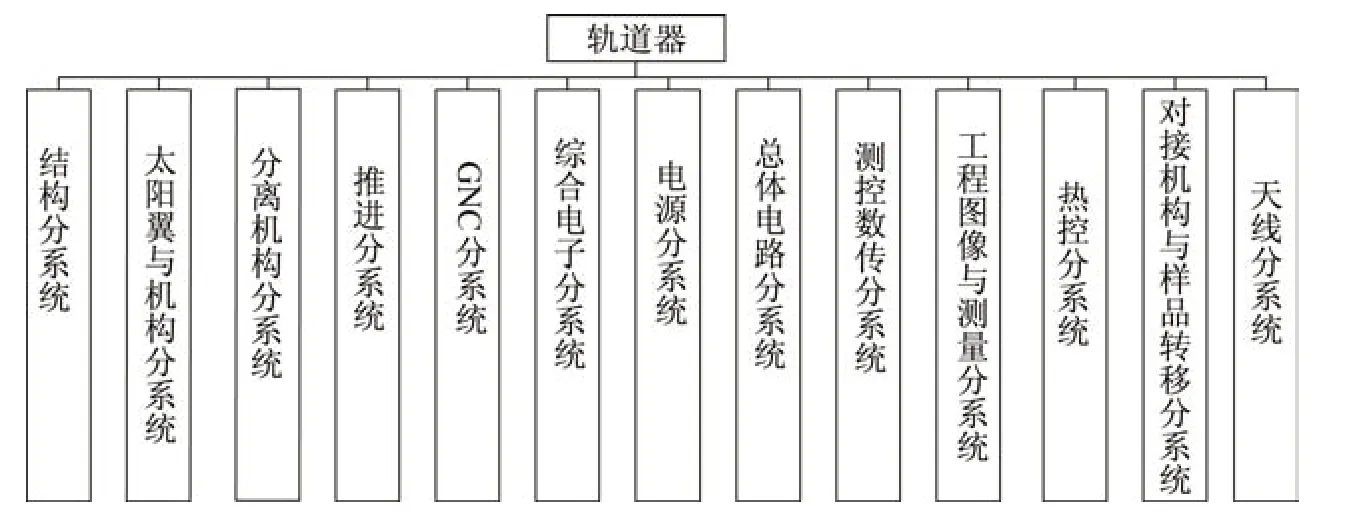

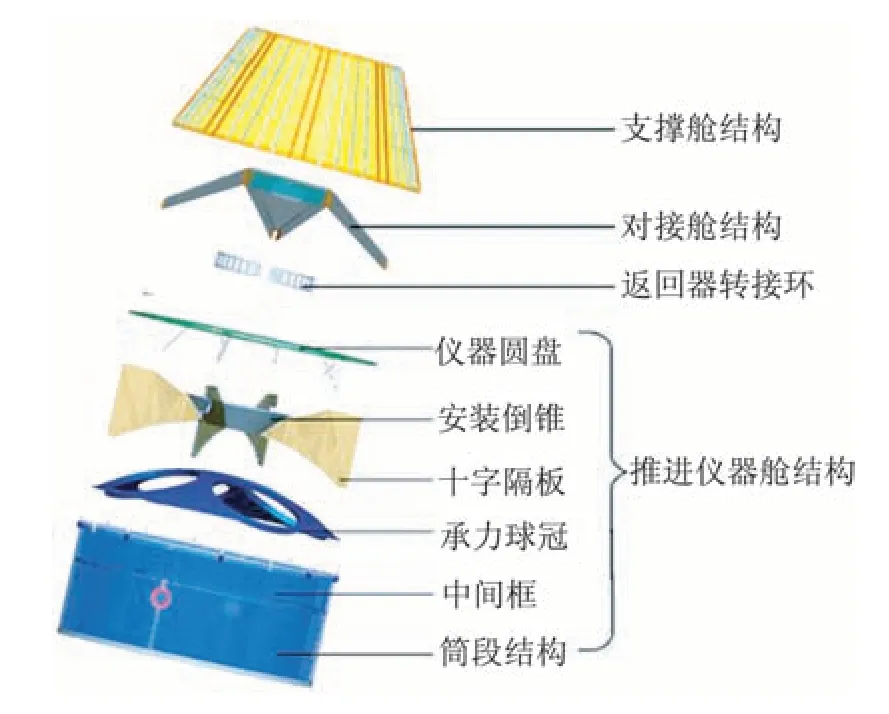

嫦娥五号探测器系统由轨道器、着陆器、上升器和返回器四器组成,如图4 所示。轨道器分为支撑舱、对接舱、推进仪器舱,如图5 所示。支撑舱为截锥体,前端框与着陆器连接;对接舱安装对接与样品转移机构、交会对接敏感器等;推进仪器舱安装推进系统和大部分电子仪器设备,通过火工锁与返回器连接,通过后端框与运载火箭连接。轨道器系统组成包括结构、太阳翼与机构、分离机构、推进、制导/导航与控制(Guidance,Navigation and Control,GNC)、综合电子、电源、总体电路、测控数传、工程图像与测量、天线、热控、对接与样品转移13 个分系统,如图6 所示,其采用分区域管理的分布式综合电子方案,实现整器遥测、遥控、程序控制、配电、火工品控制、推进控制、加热热控及电机控制功能。

图4 探测器系统组成示意图Fig.4 Diagram of probe system

图5 轨道器构型图Fig.5 Configuration of orbiter

轨道器具备以下主要功能:

1)交会对接与样品转移功能。探月工程三期的主要任务为月球采样返回,轨道器的主要任务之一是作为主动飞行器在环月轨道上与上升器进行交会,采用对接机构完成上升器的捕获与对接,并通过转移机构将上升器携带的月球样品转移至返回器内。

2)连接解锁与分离功能。轨道器在全任务过程中,涉及5 次分离任务,其中3 次分离任务由轨道器负责设计与实施。

图6 轨道器分系统组成Fig.6 Subsystems of orbiter

3)器间供电与信息转发功能。四器组合体状态下,具备向着陆上升组合体提供电源的能力;轨道器与着陆上升组合体测控互为备份,互相转发各类遥控指令、注入数据、遥测数据。自轨道器转内电至与返回器分离前,轨道器向返回器提供电源;向返回器转发各类遥控指令和注入数据,接收返回器的遥测数据并下行。

4)四器承载功能。轨道器位于探测器系统的最底端,在主动段除承载自身的质量载荷外,还需要承载其他3 个器的质量载荷。

5)飞行器平台功能。轨道器还需要提供常规飞行器的基本功能,构型以及设备安装平台功能,提供姿态与轨道机动的推力或冲量功能、制导导航与控制功能、中央控制与数据管理功能、供配电功能、测控数传功能、对地定向测控功能以及热控功能等。

1.3 主要技术特点

作为地月往返轨道运输器,嫦娥五号轨道器具有如下主要特点:1)首次完成月球轨道无人交会对接与样品转移任务。2)平台自身干质量小于1 190 kg,总质量4 110 kg,同时需承载着陆器、上升器和返回器共4 090 kg 质量,是大承载、轻量化的平台。3)总体构型布局设计技术应适应交会、对接、多次分离等复合型深空探测任务的需要。4)采用模块化分布式信息一体化总体技术。

2 技术创新及验证

2.1 首次月球轨道无人对接与样品转移

轨道器对接与样品转移任务有如下特点:1)无人参与,对自主性要求更高。2)对接的两个飞行器间质量的比值较大,导致对接动力学中的等效质量很小,用碰撞式对接机构实现捕获困难很大,宜采用弱撞击式对接机构。3)相对地球轨道探测器,嫦娥五号轨道器重量受到更加严格的限制。4)无人样品转移由轨道器为主,上升器、返回器协同,三器配合完成,接口界面复杂。

对接功能是整个系统执行后续其他任务的基础,要求系统能将满足对接初始条件的两个飞行器进行精确的定位和可靠的连接,建立能够满足样品容器自动转移的高精度样品转移通道,同时满足主被动飞行器联合飞行的任务需求[12-14]。样品容器自动转移机构功能是探月三期任务特定的环节,需要在两个飞行器之间建立样品转移通道,完成无人样品转移任务。

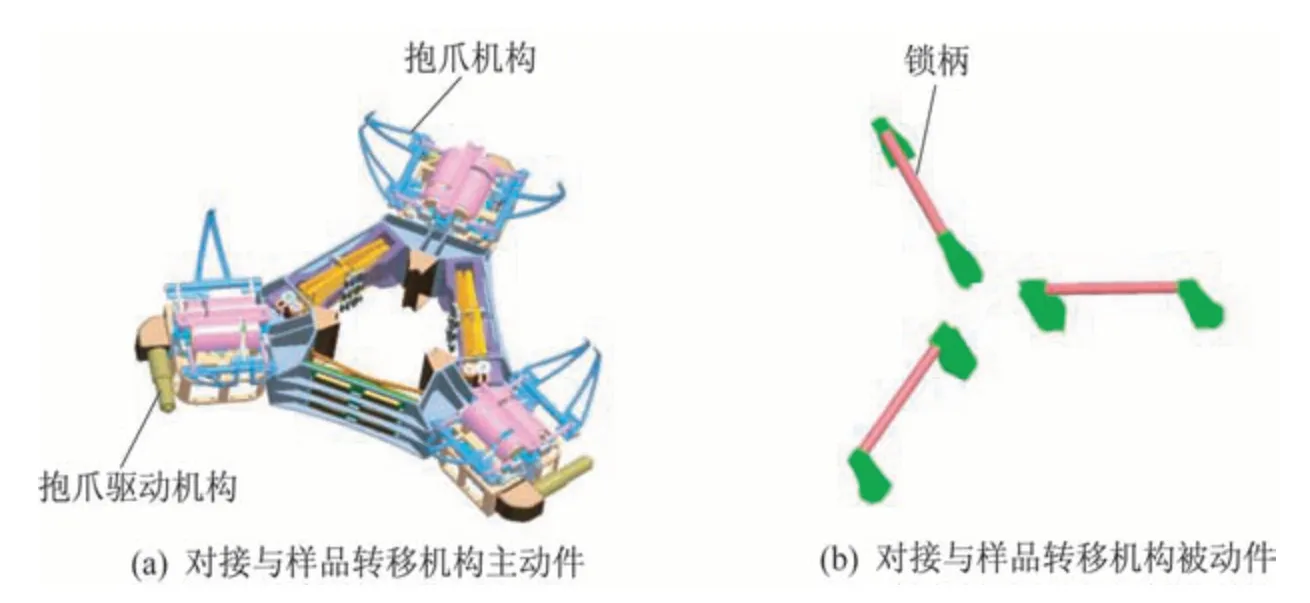

当轨道器具备对接初始条件后,对接机构与样品转移分系统顺序自主执行对接捕获、校正、缓冲、拉紧一系列动作,完成轨道器与上升器的对接,形成轨返组合体与上升器之间的刚性连接。对接机构采用抱爪式弱撞击式对接机构,其工作原理是通过可以相互抱合的三个抱爪式捕获锁紧机构,对三个被动锁柄主动实现捕获,并完成校正、缓冲和锁紧等功能。其构型如图7 所示,其中主动件安装在轨道器上,被动件安装在上升器上,包括抱爪式捕获锁紧机构与相互配合的锁柄结构等。

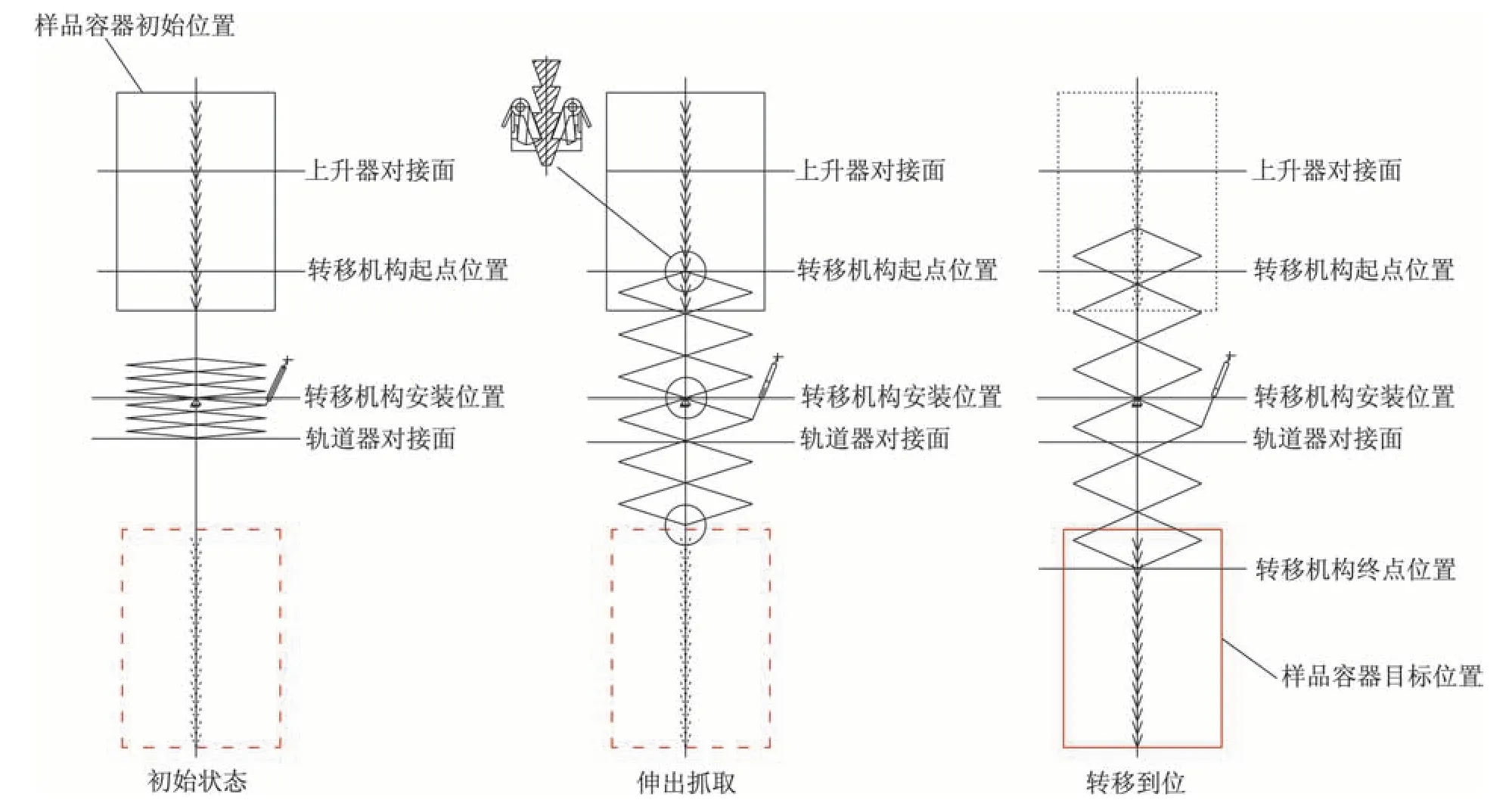

样品转移采用2 套连杆棘爪转移机构,安装在对接与样品转移机构主动件框体。机构工作时,电机驱动减速器,丝杠运动,带动连杆组件伸展,捕获样品容器,然后连杆组件收拢,在两侧导向结构的辅助下进行样品容器转移,通过转移机构中的棘爪机构交替抓取和释放,可保证样品容器转移到指定位置。转移到位后,机构回到初始状态位置,其工作原理如图8 所示。

图7 对接与样品转移机构系统方案Fig.7 Docking and sample transferring mechanism system

图8 连杆棘爪转移机构工作原理Fig.8 Working principle of linkage &pawl mechanism

2.2 大承载、高机动、轻量化运输平台总体设计技术

轨道器作为一个运输平台,在大承载、高机动、轻量化方面主要体现在以下几个方面:

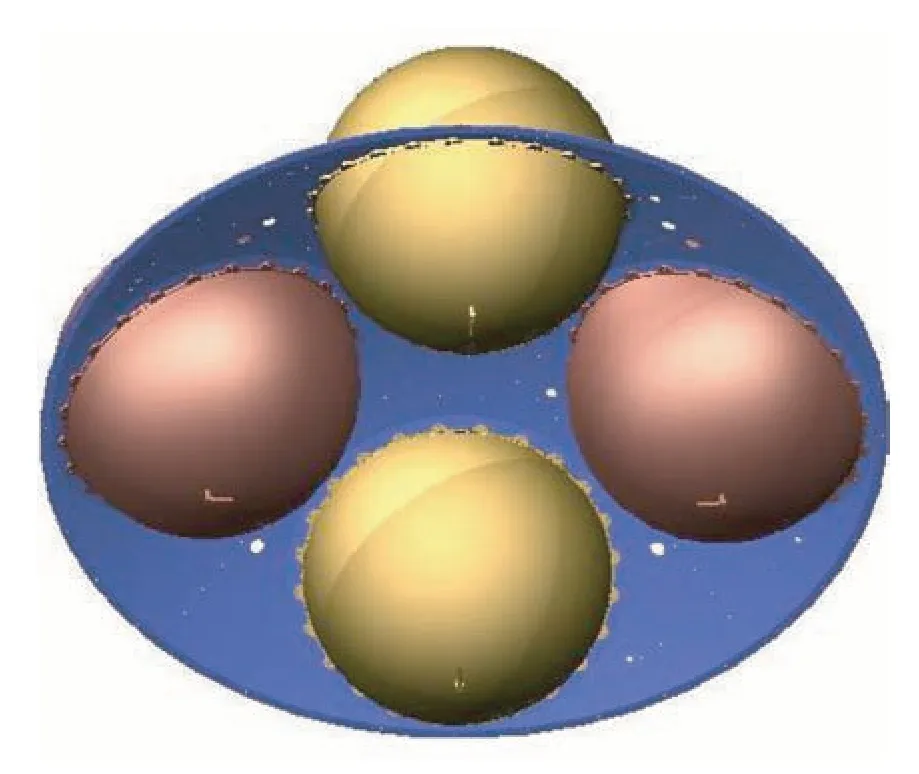

1)轨道器位于探测器四器的最下端,与运载火箭连接,承受整个探测器8 t 的载荷。为了减轻结构重量,轨道器采用支撑舱+外承力筒+承力球冠的构型方案。轨道器结构由支撑舱结构、对接舱结构、推进仪器舱结构及返回器转接环4 个产品组成。其中,推进仪器舱结构又分为筒段、仪器圆盘、中间框、安装倒锥、十字隔板和承力球冠。轨道器结构组成如图9 所示,承力球冠及贮箱如图10 所示。

图9 结构分系统产品组成Fig.9 Composition of structure subsystem products

图10 承力球冠及贮箱Fig.10 Bearing spherical cap &tank

该方案采用2 条传力路径设计,使大质量集中载荷分别通过最短的传力路径传递至运载对接面,有效地降低了整器质心高度,保证了探测器系统四器串联状态下的纵向模态基频及横向模态基频。

2)轨道器完成近月制动、交会对接、离月加速等变轨环节,平台最多可装填3 000 kg 的推进剂并配置3 000 N 发动机作为主发动机,不同任务阶段携带不同载荷,共提供约2 025 m/s 的速度增量,具备较高的轨道机动能力;

3)在承载8 200 kg 质量的情况下,干质比约25%,对轻量化要求很高。采取多项措施控制平台自身干重,包括采用外承力筒构型、铝蜂窝预埋梁筒段和复合材料承力球冠主结构、表面张力贮箱、模块化分布式综合电子系统等。

2.3 适应交会对接多次分离的总体构型布局设计技术

轨道器具有三种不同类型的任务,每种任务都对总体构型布局提出不同的需求:1)变轨任务,包括近月制动、月球轨道交会、离月加速等,特别是交会任务,对发动机的布局提出了复杂、苛刻的需求;2)交会对接与样品转移任务,交会任务的交会敏感器对布局位置、相对关系、视场都有要求,对接与样品转移机构只能布置在飞行器轴向的最前端;3)分离任务,轨道器涉及5 次分离任务,构型布局须考虑分离过程碰撞安全性、分离时刻质量特性等[15-16]。

结合以上任务特征,轨道器采用自上而下分别为支撑舱、对接舱和推进仪器舱的分舱布局方案,其内部布局如图11 所示。

图11 轨道器布局Fig.11 Layout of orbiter

支撑舱用来承载着陆上升组合体的质量,并布置热敏电阻、舱段间电缆。对接舱安装对接机构主动件、样品转移机构、交会敏感器等设备。其中,对接与样品转移机构主动件布置在对接舱中心的最前端,可以实现两器轴向对接并保证对接过程中的干扰最小。推进仪器舱以仪器圆盘为大致分界面,上下分别为仪器舱和推进舱。仪器舱舱内安装大部分的电子设备,推进舱舱内主要布局推进分系统的设备。推进仪器舱舱外布局太阳翼、测控天线、3 000 N 发动机及姿轨控推力器、GNC 敏感器和监视设备。返回器位于轨道器内部,舱门朝向对接与样品转移机构方向便于样品转移,轴心与轨道器轴心重合,且使分离对飞行器的姿态干扰较小。

2.4 模块化分布式信息一体化总体技术

轨道器信息功能主要包括天地测控与通信功能、轨道器内部信息管理功能,以及器间信息传输功能。为优化和加强整器电子功能,进行一体化设计,形成综合电子分系统。在一体化设计中,充分地整合了以往分散在各分系统设计中的需求。包含了总线、遥控、遥测、数传、器上时统、数据存储、热控管理、机构控制、推进控制管理、配电及火工品管理设计等。

在设计上突破传统卫星数管的设计思路,主要体现在以下方面:

1)合理规划系统,构建分布式系统框架,对轨道器实施与分舱设计相对应的分区管理,以适应轨道器结构体积大、电子功能复杂的特点。将4 个单机根据任务需求布置在不同的位置。系统综合管理单元(System Management Unit,SMU)和数据综合接口单元(Data Interface Unit,DIU)布置在仪器圆盘,并基本成180°分布,负责仪器圆盘上轨道器大部分电子设备的管理;对接与样品转移综合管理单元(Docking and sample transferring Management Unit,DMU)布置在对接舱,负责对接舱设备的管理;推进舱综合管理单元(Propulsion Equipment Unit,PEU)布置在承力球冠顶部,与推进设备距离最近,负责相关管理,如图12 所示。

2)单机配置模块化。4 台单机的相同功能的模块采用模块化统一设计,组批生产方式。

3)注重体系结构的开放性。采用分层设计,以适应任务变化而导致局部更改的问题;在接口上,考虑标准化,同时提高系统的灵活性和可扩展性。

图12 综合电子系统分布式布局示意图Fig.12 Distributed layout diagram of integrated electronic system

3 主要大型试验及专项试验

轨道器整器级试验按常规试验、专项试验及贮存试验三条线展开,而专项试验又包括对接专项试验、样品转移联合试验、分离专项试验和整器可靠性试验等。

3.1 常规试验

在初样和正样阶段完成的常规试验主要有:轨道器桌面联试,轨道器综合测试ABC 阶段,参加探测器系统各阶段常规电测、电磁兼容性(Electro‑magnetic Compatibility,EMC)试验、力学试验、分离试验,参加探测器系统热平衡试验、热真空试验等。

3.2 对接专项试验

验证对接与样品转移机构常温常压下的对接与转移的性能和功能;验证对接与样品转移机构在高低温环境下的对接能力。对接机构与样品转移分系统试验主要在整机特性测试台、对接性能试验台、综合试验台、热真空试验台开展试验。

通过各项考核试验,轨道器对接与样品转移机构设计合理,在各种环境条件能够实现对接前准备、捕获、校正和缓冲等对接功能。

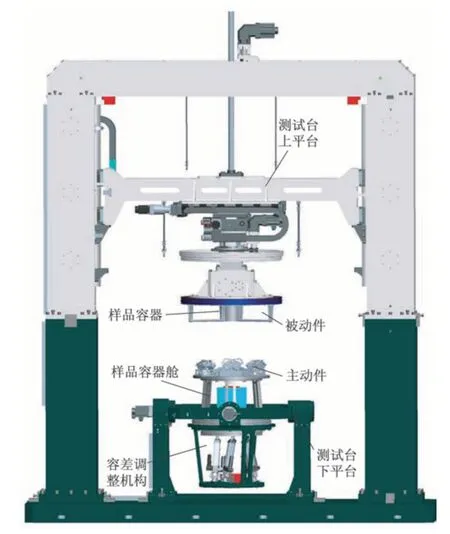

3.3 样品转移联合试验

由轨道器抓总负责,返回器、上升器参加,完成了样品转移联合试验,其示意图如图13 所示。参试产品包括轨道器对接与样品转移主动件、DMU 鉴定件,上升器对接与样品转移被动件,返回器样品容器、样品容器舱。转移试验利用对接与样品转移机构整机特性测试台,进行垂直方向上的样品转移试验。样品转移联合专项试验达到了以下目的:1)验证了样品转移任务相关的各产品,例如对接与样品转移机构主动件、对接与样品转移机构被动件、密封封装装置(简称样品容器)、样品容器舱、对接与样品转移综合管理单元(DMU)等之间接口的正确性、匹配性、协调性;2)验证了在规定的主动件中心与样品舱中心之间偏差及负载条件下,样品转移能力满足要求;3)模拟各产品在轨可能出现的故障情况,对各类故障应对策略进行演练,为在轨故障对策的制定提供依据。

图13 样品转移试验示意图Fig.13 Diagram of sample transfer experiment

3.4 分离专项试验

分离系统进行了常温和高低温环境下专项分离试验和结构器力学试验后分离试验。分离机构分系统常温分离试验考核了常温环境下3 个分离面基本的分离功能和分离参数。经验证,轨道器常温环境下分离机构功能正常,分离速度满足指标要求。分离机构分系统高低温分离试验考核了轨道器分离面高低温环境下的解锁分离功能,验证了高低温环境下端框变形对分离功能无影响。结构器在完成力学试验后,开展了分离试验,验证了经历鉴定级力学试验环境后,分离系统产品功能性能正常。

3.5 整器可靠性试验

正样阶段,利用初样鉴定件搭建整器级可靠性试验平台,验证软件、程控流程、机构控制可靠性;考核整器的电气接口匹配性和故障模式下的可靠性是否符合任务要求;为正样测试时提供故障模拟与解决方案测试平台。主要包括时间策略、切机策略、故障测试、软件强度测试、机构控制功能联合测试。可靠性试验验证了软件可靠性、电气系统与机构之间接口的匹配性和可靠性,试验结果满足要求。

3.6 贮存试验

由于运载火箭原因,发射推迟后,嫦娥五号轨道器总体及各分系统就长期贮存对轨道器的影响进行了充分分析,确认产品满足贮存要求,对产品进行贮存[17-20]。自进入贮存状态起,每3 个月进行一次自检测试,以定期检测贮存产品的健康状态。

主要测试验证情况如下:1)贮存前后对产品外观进行了全面的检查,直接证明轨道器结构、热控等分系统产品外观正常,无形变、锈蚀等现象。2)开展2 年贮存期限、5 年贮存期限贮存后发火试验验证,验证分离分系统双作动分离螺母状态良好。3)贮存期间电测,对各个分系统进行自检,证明各分系统功能正常,主要性能正常。4)天线、太阳翼及锂离子蓄电池等单独贮存产品按期开展自检,各项功能指标正常。5)贮存期间共完成5 次精测,验证了主结构在贮存期间未发生结构变形,稳定性良好;完成2 次检漏,验证推进系统健康状态。

通过外观、电性能、机构性能的定期专项测试,验证嫦娥五号轨道器贮存后产品健康状态良好。

4 我国探月轨道器的后续发展展望

4.1 近期任务

我国后续探月轨道器的目标是根据任务和有效载荷的需求,对姿态控制系统、能源系统、测控数传系统进行改进,以满足月球科学探测有效载荷对高姿态控制精度、高功率电源和高速率数传通信能力的需求。

通过优化设计,轨道器可以配置以下科学载荷,开展相对应的环月科学探测任务:1)配置详查相机、激光高度计、成像雷达,获取月面特别是永久性阴影区高精度地形地貌数据。2)配置月面矿物及热环境光谱仪,获取月面高精度矿物组分和月表热环境数据。3)配置中子谱仪,获取全月面高精度伽马射线能谱数据。

4.2 远期展望

根据国外月球探测器和整个空间飞行器领域发展情况,我国月球轨道器技术在以下3 个方面可以进一步改进,以适应未来任务需求。

1)高效推进技术。对于以运输能力为主要考核指标的航天器来说,改进推进技术,提高运输能力是最主要改进方向。目前轨道器采用的是常规液体推进剂推进技术,后续可考虑采用比冲更高的低温推进技术和电推进技术[21-22]。

2)高效承载技术。优化结构设计,进一步挖掘结构的承载能力,携带更多的有效载荷,并适应不同有效载荷对结构平台的安装需求[23]。

3)在轨服务技术。在目前月球轨道对接与样品转移技术的基础上,进一步拓展在轨操控服务技术。满足后续月球探测器和月球载人空间站在轨维修、推进剂补加等任务需求[24]。

5 结束语

嫦娥五号轨道器的成功研制,标志着我国具备了研制大承载地月轨道运输器的能力。轨道器首次使用的无人月球轨道交会对接及样品转移技术,为我国后续的无人月球探测及载人月球探测提供了有力的技术支撑。基于嫦娥五号轨道器所打造的大承载、高机动、轻量化运输平台,具备多次分离的特征,为我国后续的月球探测及深空探测任务提供了更多的平台选择。基于轨道器所采用的模块化分布式信息一体化总体技术,在满足信息系统设计要求的同时,其分布式、一体化的技术特点,为后续的平台设计提供了可供借鉴的思路。