设计工况下离心泵作透平的压力脉动特性的数值模拟研究

2021-01-15谢仁华谢宝飞萧笃飞

林 通, 谢 京, 谢仁华, 谢宝飞, 萧笃飞

(1.江西应用技术职业学院 机电工程学院, 江西 赣州 341000;2.浙江理工大学 流体传输系统技术国家地方联合实验室, 浙江 杭州 310018)

在石油化工、炼油、海水淡化等行业中存在大量高压流体通过减压阀减压到低压或者直接排放的现象,对生产成本及能源利用造成很大的浪费。离心泵作为一种常见的工业流体传输设备,具有结构紧凑、产品型号多、应用范围广等特点。在实际工业流程中,通常采用离心泵作透平的方式对这部分能量进行回收,其工作原理是高压流动介质从离心泵的出口进入蜗壳内,经过蜗壳扩压后,将其压力能转换为流动介质的动能从而驱动叶轮的旋转,最后,低压介质通过离心泵的吸水室流出,从而完成能量的回收功能。离心泵作透平时其压力脉动特性对于能量回收效率及透平系统的稳定性影响较大,如何保证在设计工况下泵作透平具有良好的压力脉动特性对于其实际应用具有重要的意义。

相比于试验模拟及理论研究,数值模拟因其快速准确、可视性好等特点成为了研究水利机械的压力脉动特性的重要手段,过去许多研究者通过数值模拟的方式并与试验结果进行对比,证实了数值模拟方法在研究水利机械压力脉动特性方面的有效性及准确性。YANG Sun-sheng等[1]采用标准的k-e模型研究了泵作透平在三种不同的间隙情况下蜗壳、叶轮流道、尾水管中的压力脉动情况,结果表明:叶轮和蜗壳的动静干涉导致蜗壳产生高频压力脉动、叶轮产生低频压力脉动,高频压力脉动通过流道传递到尾水管,随着叶轮与隔舌间隙增大,高频压力脉动降低,低频压力脉动基本不变。LI De-you等[2]采用SSTk-ω模型对水泵水轮机在泵工况下的高幅低频压力脉动进行了研究,研究表明:高频脉动是由于叶轮周期性运动产生的,尾水管中的旋涡对导叶造成周期性冲击诱导了低频脉动。LI Yi等[3]利用数值模拟的方法研究了离心泵在设计流量下因气蚀现象诱导出的压力脉动特性对其性能的影响,结果表明:随着进口压力的降低,气蚀现象逐渐明显且诱导出的压力脉动现象也越来越严重。BINAMA M等[4]采用k-e湍流模型研究了小流量工况下不同出口高度叶片的压力脉动特性。这些研究方法及结果表明,采用数值模拟方法对泵或透平运行过程中的压力脉动特性进行研究具有较高的准确性及可行性。在泵作透平的实际运行中,设备通常处于设计工况运行,而由于运行过程中的压力脉动引起的设备噪声及振动现象不能忽视,目前,对于离心泵在泵工况下的压力脉动特性研究较多[5-8],但对于离心泵在透平工况下的压力脉动特性研究较少,特别是压力脉动与内流场之间的联系更是鲜有研究。因此,本文采用SSTk-ω湍流模型对泵作透平在设计流量下的压力脉动进行研究,探究运行过程其压力脉动的产生原因及压力脉动变化与内部流场演变之间的相互关系。

1 计算模型

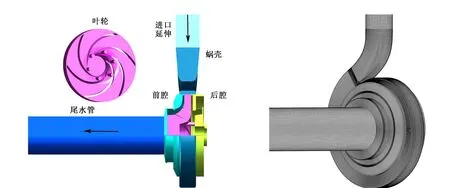

本文采用一台比转速为ns=24.7的普通悬臂式离心泵作为研究对象,计算模型如图1所示。为保证数值模拟的准确性,采用全流场进行计算,包括前、后腔口环间隙及叶轮上的平衡孔等部件。根据WILLIAMS A A[9]推荐的Sharma提出的透平性能预测方法,计算该离心泵作透平时的设计工况为Q=63.9 m3/h,扬程为H=52.3 m。计算域的边界条件设置情况为:进口边界条件为质量流量进口,出口边界条件为压力出口,出口压力设置为标准大气压。本文利用ICEM对计算域进行全结构化网格划分,为验证网格无关性,共生成了5套不同数量的网格,分别为网格1—网格5,网格节点数分别约为220万、390万、560万、710万、880万。网格3的网格示意图如图2所示。

图1 全流场计算域示意图 图2 全流场网格示意图

在计算域中不同位置设置压力监测点,各部位监测点示意图如图3所示。

(a)蜗壳内压力监测点分布情况 (b)尾水管内压力监测点分布情况 图3 监测点位置示意图

2 结果与讨论

2.1 网格无关性验证

不同网格数值在设计流量下Q=64 m3/h计算后的外特性曲线如图4所示。从图中可以看出,当网格数大于560万后,其扬程及效率基本保持不变,扬程稳定在41 m左右,效率略高于原型泵的效率,从数值模拟结果可以看出,扬程较Sharma提出的透平性能预测值52.3 m小,所以经验公式对于不同类型的泵作透平的性能预测准确性有待验证。为保证计算准确性及计算成本,本文采用网格3为后续压力脉动计算网格,图5为网格3在不同流量下的特性曲线,从数值模拟结果可以看出,该泵作透平时设计流量为Q=64 m3/h,效率约为69.4%。

图4 不同网格的性能曲线 图5 不同流量下的性能曲线

2.2 压力脉动特性分析

将定常结果作为非定常计算的初始条件,非定常的步长设置为Δt=114.943 μs,对应于叶轮每步长转动2°,计算总步数为1800步,即叶轮旋转10圈。采用无量纲压力脉动系数Cp对各监测点的压力脉动情况进行分析,Cp的表达式如下:

式中p为压力的瞬态值,pi为压力的时间平均值,ρ为流动介质密度,u2为透平叶轮出口圆周速度。

蜗壳内不同位置的压力脉动情况如图6所示,从图中可以看出蜗壳内不同位置压力脉动情况总体趋势趋于一致,其脉动主频为一倍叶频(fBPF=290 Hz),由此可见,蜗壳内的脉动现象主要是由转动的叶轮与静止的隔舌相互干涉导致的。此外,蜗壳内不同位置的压力脉动强度不一致,主要呈现出随着蜗壳流道面积逐渐减小,蜗壳内部的脉动强度逐渐增强,这可能是与小流通面积内部的复杂流动现象有关。但在检测点P2、P3处脉动强度较低,其原因可能与该部位的蜗壳形状过渡较好有关。从蜗壳内不同位置上的压力脉动情况可以看出,尽管离心泵的蜗壳是按照速度矩方法设计,但通过压力脉动强度分布情况来看,蜗壳内不同截面上的流动也不均匀,这些不均匀的流动可能诱导各监测点的低频脉动。

(a)监测点P1—P6压力脉动频域图 (b)监测点P7—P10压力脉动频域图图6 蜗壳内不同位置的压力脉动情况

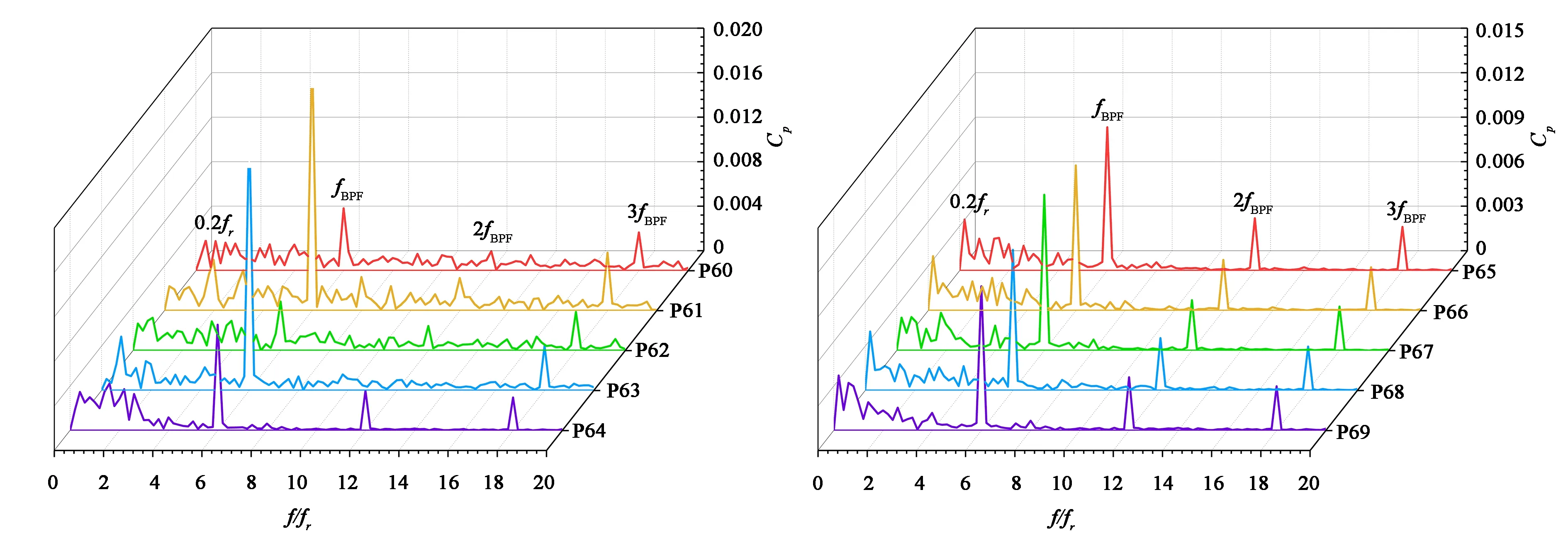

尾水管是泵作透平的重要部件,其对于透平运行的稳定性及能量回收影响很大,为诊断出尾水管不同位置上的压力脉动情况,将监测点在尾水管进口设置在3个间距为50 mm的平面上(如图3(b)所示),分别为:Plane1、Plane2、Plane3。每个平面上圆周均匀分布4个监测点,每个平面中心设置一个监测点。不同位置上不同监测点的压力脉动强度情况如图7所示。从图中可以看出,尾水管内的脉动主频仍为一倍叶频,由于Plane1靠近叶轮出口,叶轮出口不稳定的流动现象导致这部分压力脉动相比于其他两个平面更加复杂。从该平面上4点的压力脉动强度可以看出,强度从大到小依次为:P63、P61、P60、P62,这种规律与尾水管内的涡的形态演变有关,具体表现为涡带的运动与叶轮的旋转方向一致。基于q准则对在叶轮转动1/6个周期内,尾水管内涡的演变规律进行识别,设置q=106 296 s-2,涡等值面的颜色用速度表示,结果如图8所示。

通过尾水管内涡的演变过程可以看出,在叶轮转动1/6个周期内,尾水管中心涡柱经历了从涡的拉伸、脱落、耗散等一系列完整的过程。尾水管进口处流动复杂,形成小涡数量较多,形态也较为复杂,在一个周期内,也经历了脱落到耗散的过程。总体看来,涡的形态扭曲,其扭曲方向与叶轮旋转方向一致。从图8中也可以看出,随着距离尾水管越远,涡的形态越来越小,对应到压力脉动变化上即为压力脉动的幅值也逐渐减小。

(a)监测点P60—P64压力脉动频域图 (b)监测点P65—P69压力脉动频域图

(c)监测点P70—P74压力脉动频域图图7 尾水管内不同位置的压力脉动情况

图8 尾水管内涡的形态演变(T=3.448 29 ms)

3 总结

本文通过对普通悬臂式离心泵作透平在设计工况下的压力脉动特性进行了数值模拟,文中对网格无关性对数值模拟准确性、蜗壳及尾水管内的压力脉动特性进行了分析,主要结论如下:

(1)数值模拟方法对于泵作透平的性能预测具有很好的准确性且可以更好地捕捉内部流动情况;

(2)在设计工况下,蜗壳内的压力脉动主频为一倍叶频(fBPF=290 Hz),蜗壳内的脉动现象主要是由转动的叶轮与静止的隔舌干涉导致,蜗壳内不同截面上的流动不均匀流动可能诱导蜗壳内的低频脉动现象;

(3)在设计工况下,尾水管受到上游部件的动静干涉的压力脉动影响,在叶轮转动1/6个周期内,尾水管中心涡柱经历了从涡的拉伸、脱落、耗散等一系列完整过程,尾水管内涡的形态扭曲,其扭曲方向与叶轮旋转方向一致。