基于仿真分析的涡旋压缩机非对称型线研究

2021-01-15夏玉红相玲玲

叶 畅, 夏玉红, 相玲玲

(1.江苏电子信息职业学院数字与装备学院,江苏淮安223003;2.广州万宝集团有限公司研究所,广州510130)

0 引 言

涡旋压缩机是一种容积式压缩机,具有高效、低噪、高可靠性、低能耗等诸多优点,广泛运用于制冷、空调、膨胀机、真空泵等领域[1-4]。涡旋型线决定了涡旋压缩机的几何特性、加工性能和磨损,甚至还会影响压缩机的容积率和效率[5-7]。涡旋压缩机涡旋齿通常是采用圆的渐开线为型线的对称型线[1-2],工作时一对吸气腔同时完成吸气、压缩、排气过程,制冷剂经过远离吸气口的吸气腔后需要流过半周才完成吸气并开始压缩,产生吸气过热,绝热效率低。为了提高压缩机的使用性能,有必要对涡旋型线进行改进设计。Morishita等[8]主要研究了市场上广泛运用的对称型线,并通过数学模型对型线进行了建模分析;YU[9]分析了对称型线涡旋压缩机工作时的热力特性,并通过热力模型的建立优化其结构;候才生等[4]提出了自己优化设计的新型型线——组合编码的变截面涡旋型线。刘强等[10]提出了新型渐变壁厚涡旋线。目前各种型线的压缩机,吸气过热等问题仍没有得到很好的解决,本文设计一种新型的非对称型线,为涡旋压缩机性能的提高提供可能性。

1 非对称涡旋型线

1.1 工作原理

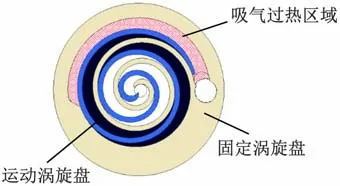

实际工作中,制冷剂由低温低压压缩成高温高压气体,整个压缩过程是在运动涡旋盘和固定涡旋盘上渐开线齿型之间的压缩腔体内完成的。型线分为对称型线(180°对称分布)和非对称型线(非180°对称分布),主要区分依据压缩腔体是否呈180°的对称分布[11]。对称型线工作原理如图1 所示。

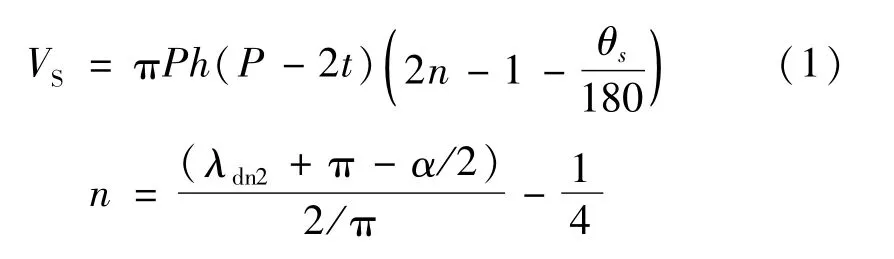

对称涡旋型线压缩机吸气容积为[12]:

式中:n为涡旋圈数;θs=[n -int(n)]×360 为最大密闭角,(°);P为涡旋节距,mm;h为涡旋齿高度,mm;t为涡旋齿厚,mm;λdn2为运动涡旋盘内线结束角,rad;α为型线夹角,rad。

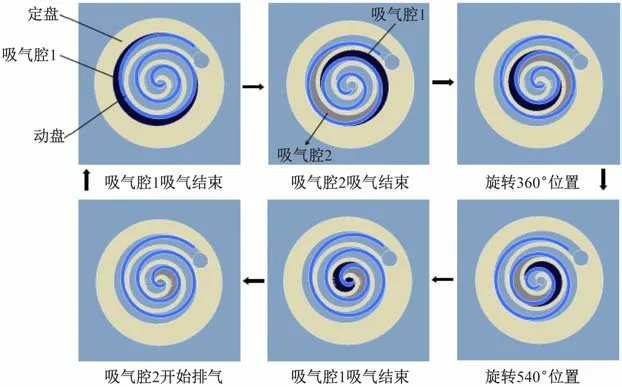

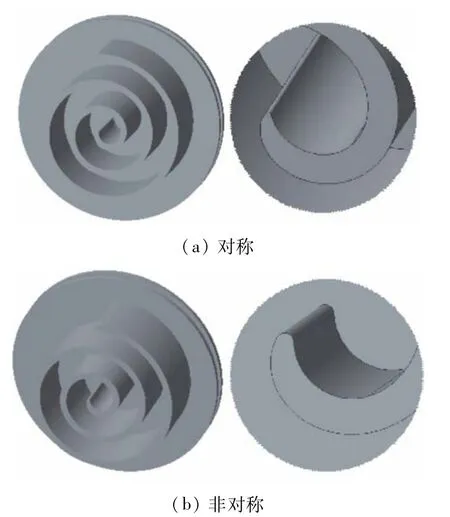

相比对称型线,非对称型线工作原理如图2 所示。

图2 非对称型线工作原理示意图

工作中将两个吸气腔吸气过程错开,并合理设计吸气口位置,充分利用空间,减小涡旋盘径向尺寸,以减少吸气的无效过热损失,提高吸气比容。这种新型型线的结构设计,直接避免了涡旋压缩机吸气过热损失问题。

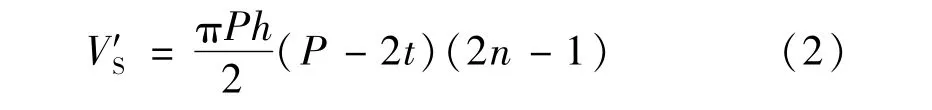

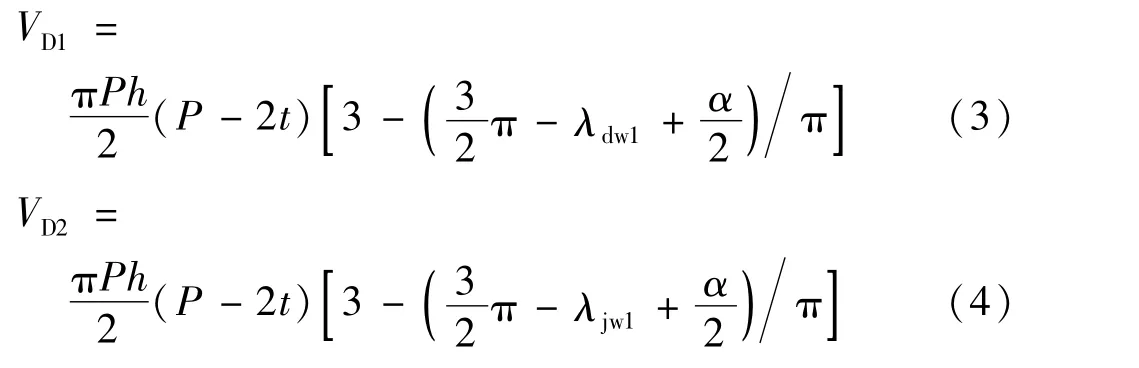

非对称型线压缩机吸气容积为[12]:

1.2 方案设计

运动涡旋盘和固定涡旋盘其型线均按照非对称型线渐开线展开。

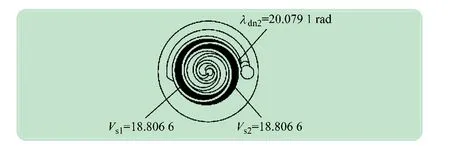

(1)对称型线容积。两吸气腔容积均为:VS1=VS2=18.806 6 cm3,总吸气腔容积VS=37.613 2 cm3,运动涡旋盘内线结束角λdn2=20.079 1 rad。

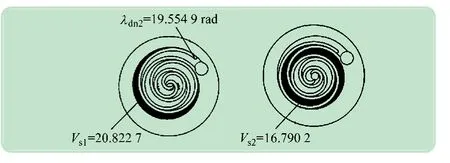

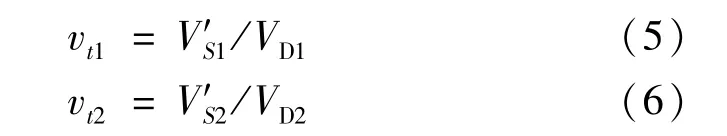

(2)非对称型线容积。吸气腔1 容积为:V′S1=20.822 7 cm3,吸气腔2 容积V′S2=16.790 2 cm3,总吸气腔容积V′S=37.612 9 cm3。动涡旋盘内线结束角λdn2=19.554 9 rad。对称和非对称型线容积示意图分别如图3、4 所示。

图3 对称型线容积示意图

图4 非对称型线容积示意图

由表1 对比数据可知,在吸气腔容积均为37.61 cm3/rev的条件下,非对称型线运动涡旋盘内线结束角更小,定盘外径结构更小。动盘内线结束角减小了0.524 2 rad。

表1 对称和非对称型线相关结构参数对比

1.3 计算流体动力学仿真分析

涡旋压缩机工作过程中涡旋盘的温度分布,对涡旋齿工作腔内气体增压过程和受力变形影响极大。通过建立压缩机对称涡旋型线温度分布模型,分析模型总结出针对涡旋齿所接触的气体温度变化的周期性规律,计算出吸气涡旋齿壁的等效温度,确定对流换热模型,得到关于涡旋齿壁面温度的分布,以此为热边界条件得到涡旋盘固体温度分布规律,进一步的计算对称型线的吸气预热的增加温度[13]。

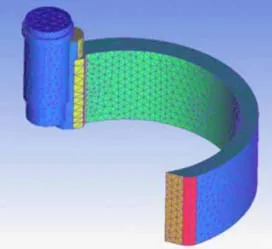

对称型线压缩机产生吸气过热如图5 所示,针对图中所标出吸气过热区域,选取吸气结束的瞬时位置(抽取动盘最外圈与定盘之间的气体空腔)进行计算流体力学仿真,吸气预热部分制冷剂气体的有限元网格划分如图6 所示。

图5 对称型线吸气过热示意图

图6 吸气预热气体有限元网格划分

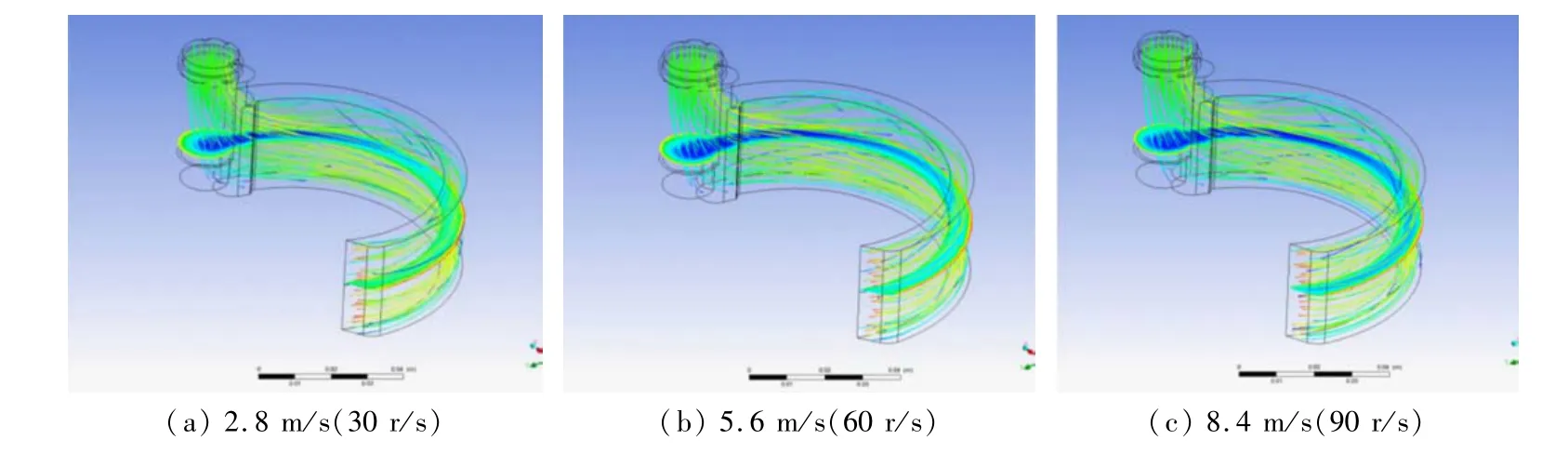

给定壁面温度,在标准工况(ET/CT:-15/40 ℃,SH/SC:10/8.3 ℃)下,转速分别为30、60、90 r/s下的出、入口温差仿真结果如图7 所示、内部流线图如图8所示。

图7 气体入口速度与温度云图

图8 内部流线图(中间切面为温度云图)

入口温度-5 ℃时,制冷剂气体入口流速对应以上3 个转速分别为2.8、5.6、8.4 m/s。由图分析可知,在3 个转速下,出口温度分别上升31.7、22.1 和20 ℃。

对称型吸气过热如图5 所示,非对称型线结构改型后解决了该问题,制冷剂气体从入口到出口不升温。在制冷剂物性机选方面采用了NIST Refprop物性计算软件,通过在Matlab 仿真程序中调用Refprop 顺利实现物性与传输特性计算,得到额定工况对称型线比非对称型线的理论计算功耗提高3.6%。

图9 非对称圆弧齿端修正特性示意图

2 非对称涡旋型线的齿端修正

2.1 齿端修正方法

采用非对称圆弧修正可解决对称圆弧修正中的不足,更好地兼顾内容积比和齿端强度。这种心部修正可以缩小二腔体的内容积比之差,减少排气的气流脉动,提高了效率。心部修正的设计分为内容积比与强度的修正,对运动涡旋盘与固定涡旋盘采用不同的心部修正方法—非对称圆弧齿端修正[14]。即运动涡旋盘外线起始角λdw1与固定涡旋盘外线起始角λjw1不相等。且r1≠r2(r1为固定盘渐开线起始角半径,r2为运动盘渐开线起始角半径)。但同样遵循啮合原理设计。

(1)非对称圆弧修正的两个排气腔容积为[14]:

式中:VD1、VD2分别为非对称圆弧修正的两个排气腔容积;λdw1为运动涡旋盘外线起始角,rad;λjw1为固定涡旋盘外线起始角,rad。

内容积比为:

根据式(3)~(6),设置37.5 cm3排量,则常规齿端涡旋盘的两个排气腔容积和内容积比分别为:

两排气腔内容积比之差为0.615,为了消除排气气流脉动带来的附加功耗损失,在齿端设计中,保证工作腔VD2工作在设计工况,使工作腔VD1在排气角θ*之前的某一角度便与排气腔相连通,此刻起内压力刚好与工作腔VD2的设计排气压力相等,这样两腔便具有了相同的排气开始压力,或者与VD2接近的排气压力,将排气气流脉动减至较低的水平。

如图10 所示,根据运动涡旋盘数学模型,运用Matlab 编程计算,求得运动涡旋盘外线起始角为1.924 5 rad时,排气腔1 内容积比vt1=3.068 2,排气腔2 内容积比vt2=2.868 2,内容积比之差由0.615降低至0.2。

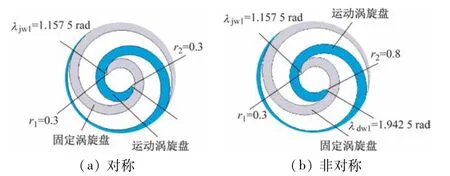

(2)为加强在不均匀气体温度及压力场耦合作用下涡旋齿端强度,采用不对称圆弧的齿端修正方法,建立涡旋盘三维几何模型,如图11 所示。基于ANSYS有限元分析软件,对比分析37.5 cm3排量的对称圆弧齿端涡旋盘和非对称圆弧齿端涡旋结构应力分布的情况。

图10 对称与非对称圆弧齿端修正特性对比示意图

图11 对称与非对称圆弧齿端修正动盘数模对比

2.2 ANSYS对比分析

采用有ANSYS仿真分析,运动涡旋盘有限元网格划分如图12 所示。

图12 运动涡旋盘有限元网格划分

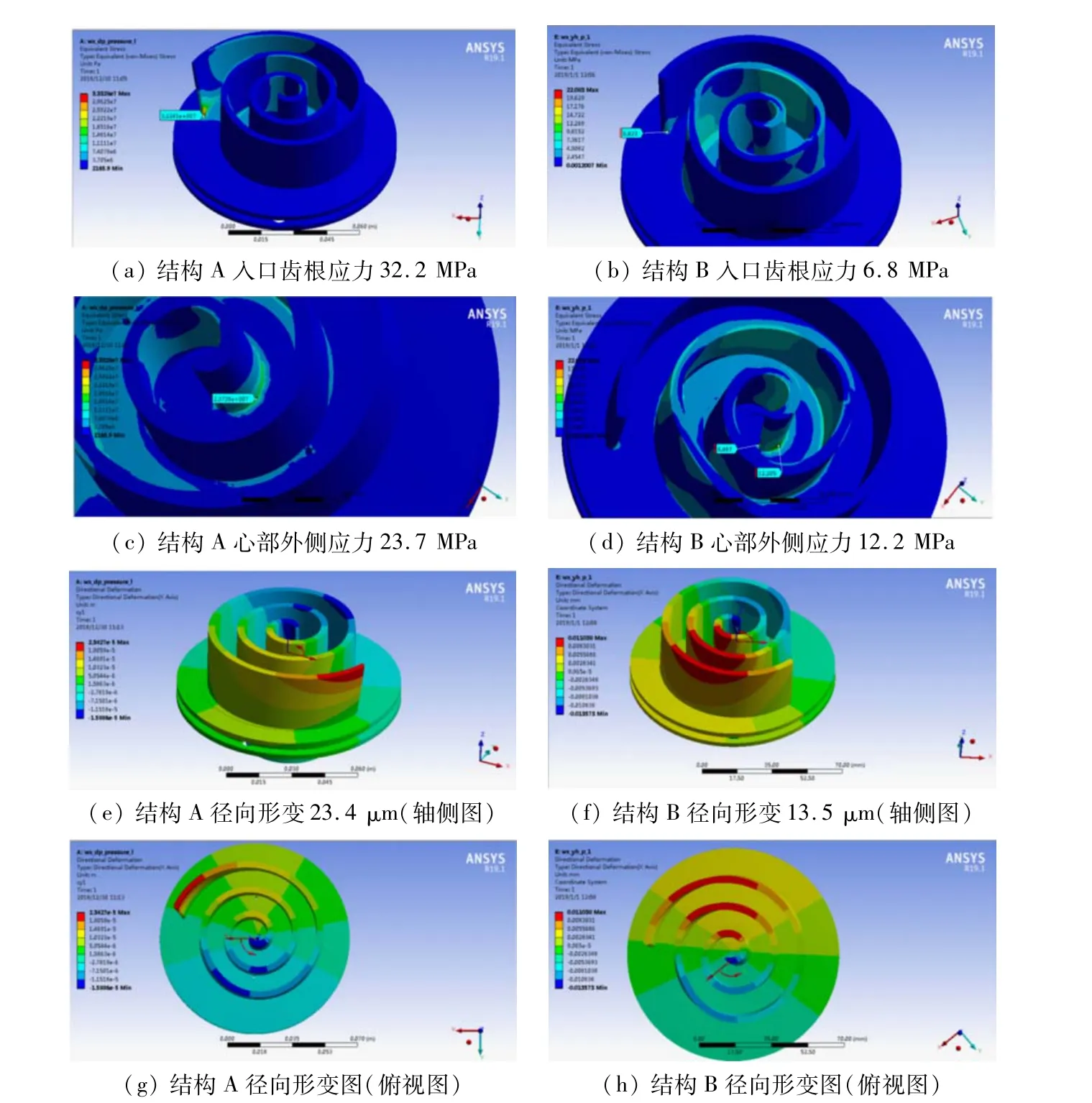

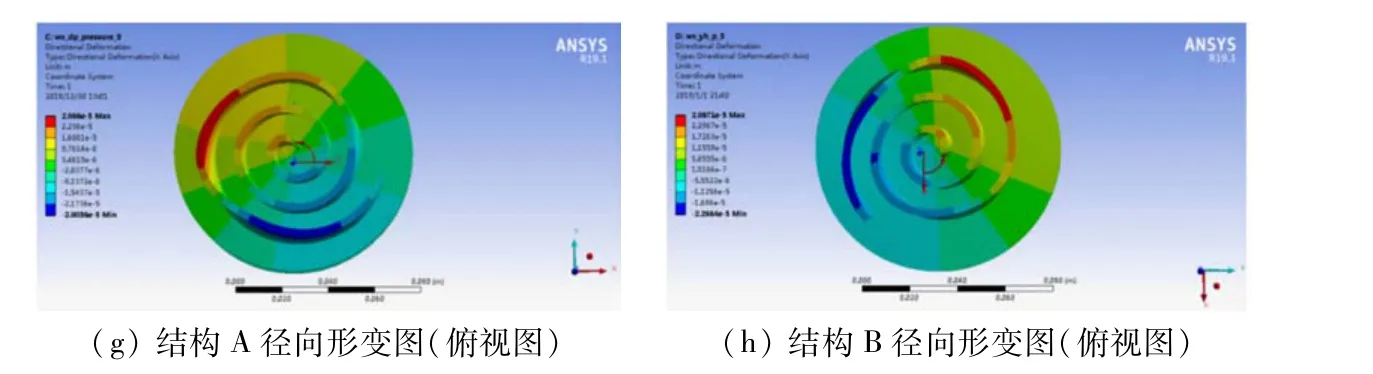

(1)图13(a)、(b)分别展示了在吸气结束瞬间(简称状态1),A、B 涡旋齿受压力和温度载荷共同作用下,发生的最大应力在入口齿根处;图(c)、(d)展示的是A、B涡旋心部外侧应力;图(e)~(h)展示的轴侧与俯视的形变图。形变图中,蓝色表示向内凹,红色表示向外凸。

(2)图14(a)、(b)分别展示了在排气开始瞬间(简称状态2),A、B 在靠近中心的涡旋齿出现了应力值较大,其中最大应力位于涡旋心部靠近涡旋齿与涡旋盘接触的齿根位置;图(c)、(d)是A、B 涡旋心部外侧应力;图(e)~(h)展示的轴侧与俯视的形变图。形变图中,蓝色表示向内凹,红色表示向外凸。

图13 状态1时应力分布与径向形变对比

仿真结果表明,在气体温度及压力载荷共同作用下:

状态1最大应力发生在入口齿根处;A 为32.2 MPa,B为6.8 MPa,减小25.4 MPa(78.9%);心部外侧应力:A为23.7 MPa,B为12.2 MPa,减小11.5 MPa(51.5%);最大径向形变:A 为23.4 μm,B 为13.5 μm,减小9.9 μm(42%);

图14 状态2时应力分布与径向形变对比

状态2涡旋盘处于变形与应力最大的状态,在齿端根部,A为42.1 MPa,B为26 MPa,减小16.1 MPa(38.2%);心部外侧应力:A 为21.2 MPa,B 为5.7 MPa,减小15.5 MPa(73.1%);最大径向形变:A 为28.6 μm,B为28.6 μm,无明显变化;

综上,非对称圆弧齿端涡旋B 与对称圆弧齿端涡旋盘A的结构性能相比,在涡旋齿在入口处与心部都极大地得到了加强,提高了压缩机运行的可靠性。

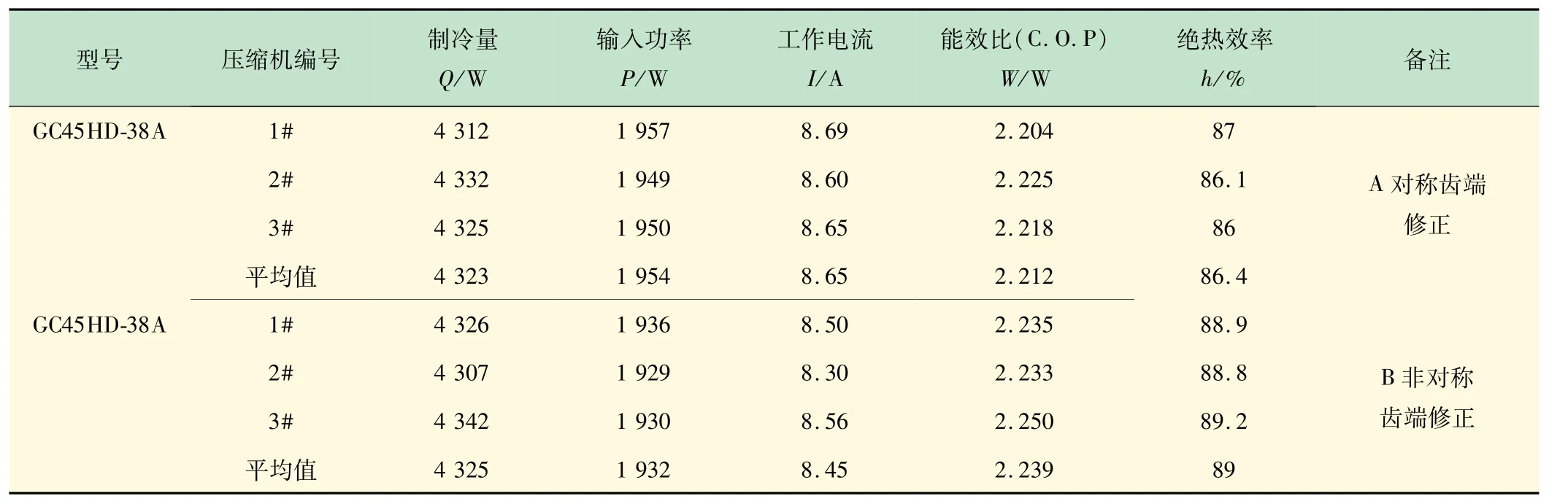

3 实验验证

装配6 台GC45HD-38A压缩机,分别标识A组采用的是经过齿端修正的对称型线压缩机,B 组采用的是经过齿端修正的非对称型线压缩机。A组与B组各装配3 台,依次置于冷量台中进行数据采集并进行性能测试,数据见表2。

表2 GC45HD-38A试制样机性能数据对比

测试结果表明,B 组非对称型线涡旋压缩机相对于A组对称型线涡旋压缩机,压缩机功率降低约22 W(1.12%),能效比(COP)提高了0.027(1.2%),绝热效率提高了2.6%,降低了功耗,提升了压缩机的性能与可靠性。

4 结 语

目前各种型线的压缩机,吸气过热等问题仍没有得到很好的解决。本文设计一种新型的非对称型线,为涡旋压缩机性能的提高提供可能性。具体得到了以下5 方面的研究结论。

(1)根据涡旋压缩机容积计算式计算得出,在吸气腔容积相同的条件下,非对称型线运动涡旋盘内线结束角更小,定盘外径结构更小,减小了占空率,节约了成本。

(2)针对对称型线压缩机产生吸气过热区域,选取吸气结束的瞬时位置(抽取动盘最外圈与定盘之间的气体空腔)进行CFD仿真分析,明确在标准工况下,出入口温差仿真结果,将对称型线与非对称型线进行结构对比,明确通过结构改型,非对称性型线结构避免了这部分吸气过热的问题。

(3)采用非对称圆弧修正解决对称圆弧修正中的不足,更好地兼顾内容积比和齿端强度。根据运动涡旋盘数学模型,通过运用Matlab 编程计算,证实非对称圆弧齿端涡旋齿端修正可以缩小两工作腔内容积比之差,减少排气的气流脉动;

(4)采用有ANSYS仿真分析得到,涡旋齿在入口处与心部的结构性能相对比,非对称型线涡旋盘比对称型线涡旋盘都有加强,非对称型线涡旋盘可靠性更高。

(5)装配6 台GC45HD-38A 压缩机,分别为对两种不同型线进行实验测试,实验结果表明,非对称型线涡旋压缩机,降低了压缩机的功耗,提高了绝热效率,提升了压缩机的性能与可靠性。