输液管道流固耦合振动特性的理论分析与试验

2021-01-14王亚锋周苏枫

王亚锋,周苏枫

(中国飞机强度研究所十五室,西安710065)

0 引言

飞机的管路系统可视为飞机的血管,管道中传输的燃油、液压油、润滑油等流体对飞机安全正常飞行至关重要。管内具有一定压力和流速的流体在流动过程中,受压力波动、管路弯头、管径变化等因素的影响造成流速改变,导致管路振动,管路的振动又会进一步改变流体的运动状态,二者相互作用、相互影响,这种管内流体与管道结构的相互作用称之流固耦合振动(Fluid and Solid Interaction Vibration,FSI)[1]。严重的耦合振动会导致管道破裂,引发严重事故。因此,输液管道的流固耦合振动特性研究不仅具备重要的理论研究价值,而且具有广泛的工程背景,而分析计算输液管路的固有频率是该领域的重要研究内容之一。

近年来,随着结构动力学和动强度设计技术研究工作的不断深入,手段的不断更新,采用先进的计算技术、控制技术和实验手段,对飞机液压及燃油系结构进行动强度分析、设计及实验已成为可能,也将是这一方面未来几年的发展趋势。杨莹等利用有限元,分析了流体质量、压力、温度、管路截面尺寸等因素对航空发动机管路流固耦合固有频率的影响[2]。邱明星等采用有限元分析和试验测试,对充液管路固有频率进行了试验和计算分析,分析了管径、管材、流体压力和流速、 温度等因素对固有频率的影响[3]。刘昌领等根据Hamilton 原理,建立了一端固定、一端简支输液管道的流固耦合振动控制方程,得到了固有频率、临界压力和临界流速与管道长度、流体压力和流速之间的关系曲线[4]。张正利用有限元,分析了商用发动机液压管路不同状态下的固有频率和振型,并完成了试验验证[5]。总体而言,已有研究采用有限元方法或Hamilton 原理,理论上较为复杂,不利于工程应用。

本文根据工程设计需求,选取铰支-铰支典型边界支撑条件,利用相关公式分析了流体压力和流速对管道固有频率的影响,并进行了试验验证。该方法计算简洁,便于工程应用。

1 耦合振动的理论分析

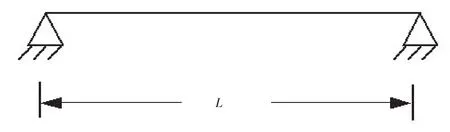

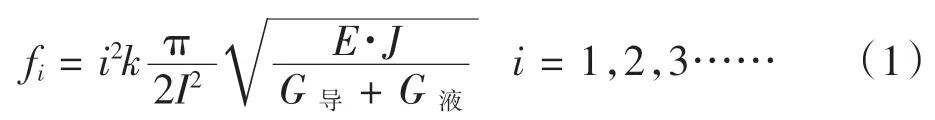

本文基于欧拉-伯努利梁理论对输油管道振动特性进行理论分析。在输液管道中,流体的压力和流速都会对管壁会产生作用,进而使管道产生变形,直至诱发管道振动。输液管道的固有频率会随着流体的压力和速度的增大而降低。如果固有频率降低到某个下限值,管道就容易产生流固耦合振动或疲劳破坏。在图1 所示的铰支-铰支边界条件下,含流体静压和动压影响的输液管道固有频率fi的计算公式如下式所示[6]:

图1 铰支-铰支单跨管道

式中:l 为支承点间距离;E 为管材的弹性模数;J为管道截面惯性矩;g 为重力加速度;G导+ G液为管道和液体单位长度质量;k 为考虑液流速度和压力影响的修正系数;

P 为管内液体压力;F 为管道截面面积;m 为单位长度的液体质量;V 为管内液流速度;pk为输液管道的临界载荷。

根据式(2)~式(4)的计算公式,输液管道的流固耦合振动特性是由管道中流体的静压和动压共同作用引起的,当流体的静压和动压相对于管道的临界载荷较小时,管道的固有频率变化较小,输液管道不会发生流固耦合;当管道中流体的静压和动压之和接近管道的临界载荷,其固有频率如果下降到某下限值以下,输液管道将会发生流固耦合振动,并进而引起管道的疲劳破坏。

2 验证模型的实验设计

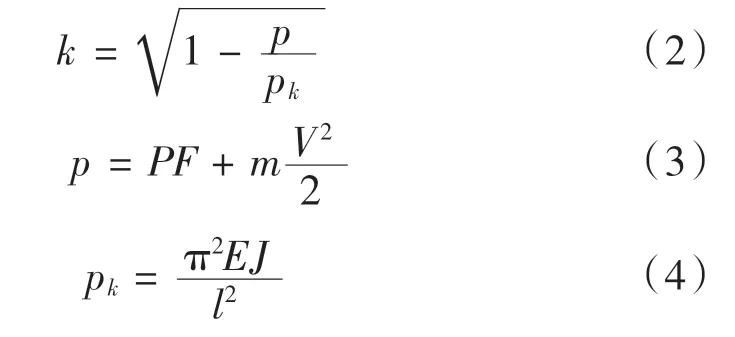

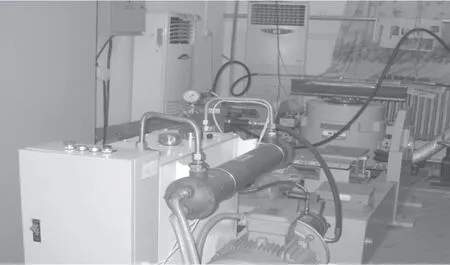

为了验证式(1)计算模型的有效性,本文设计了如图2 和图3 所示的输液管道固有频率的测试模型。

图2 输液管道固有频率测试模型

图3 输液管道固有频率测试实验装置

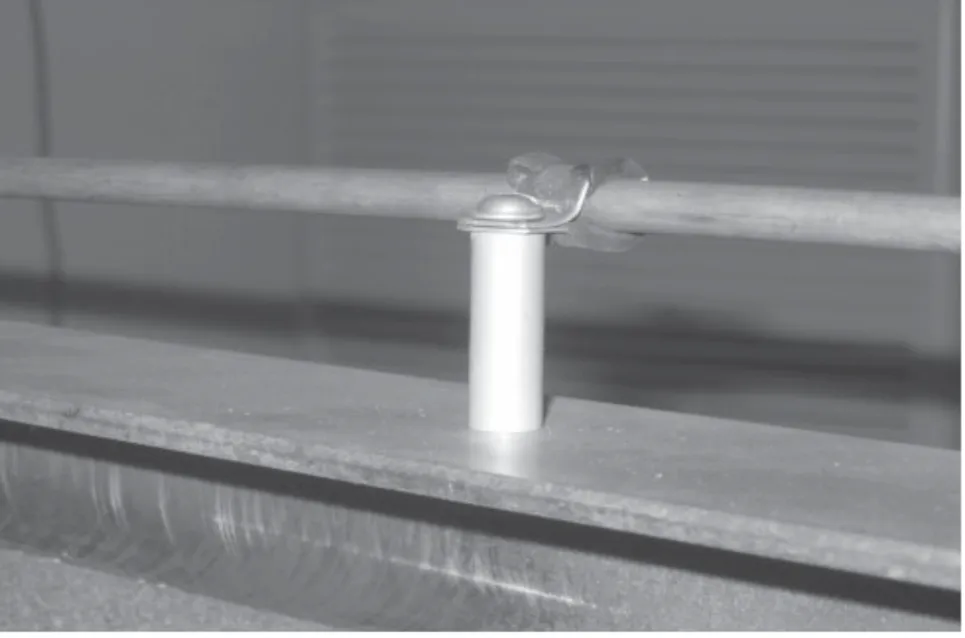

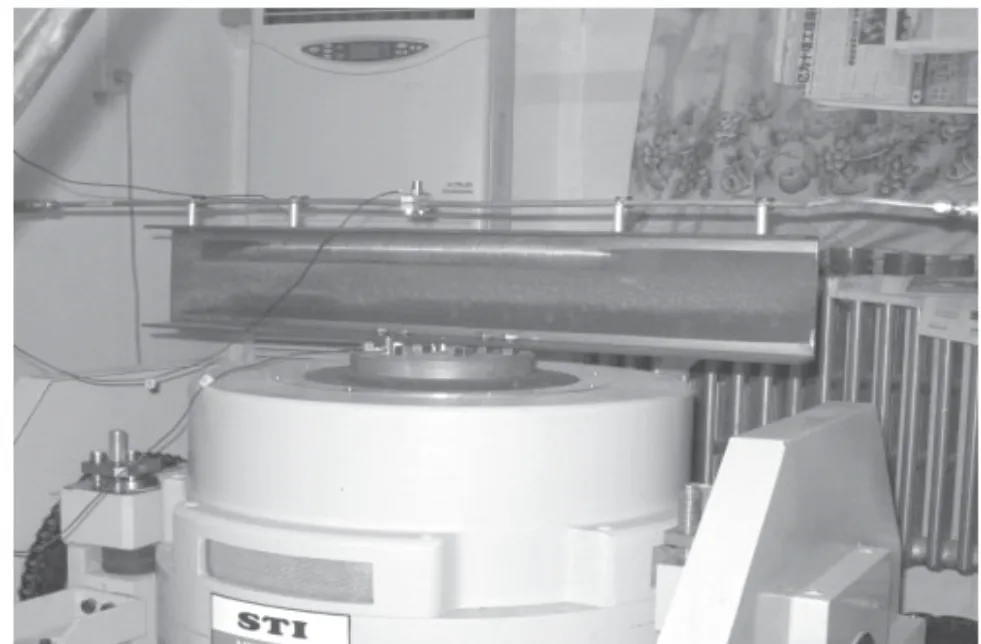

按照GJB3054-97《飞机液压管路系流设计、安装要求》 规定,试验油管采用钢材制作的外径为8 mm 的液压管路,油管的壁厚为1 mm,油管通过卡箍与支座连接,该卡箍与油管配套使用,支座为飞机上通用的柱型标准支座(图4)[7]。油管的支座再通过螺栓固定在热轧槽钢上,槽钢作为振动台扩展台面的一部分与振动台相连接(图5)。

图4 油管支撑示意图图

图5 油管固定在振动台上的槽钢上

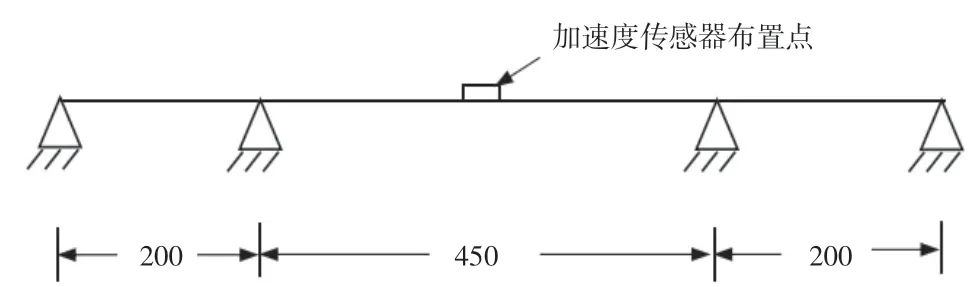

油管支座的布置方式如图6 所示,其实验段选取的支撑间距为450 mm[8]。根据图4 所示的油管支撑方式,本文将该支撑方式简化为多点绞支边界条件。

图6 油管的多跨支撑模型

3 油管固有频率的测试

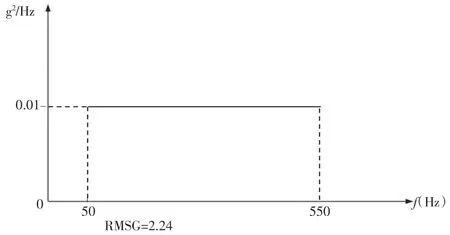

油管的振动载荷采用基础激励方式,通过振动台的振动传递到油管上。小型的加速度传感器安装在输液管道的中间位置(图6),用于拾取响应信号。当振动台的激振频率和油管的固有频率重合时,加速度传感器将获得显著的激励响应。本实验主要是研究管道内液体有流速及压力时,油管结构固有频率(特别是第一阶固有频率)的改变,振动台的激励方式选用等值随机谱激励,频率变化范围为50 Hz ~550 Hz,随机控制谱的大小如图7 所示,谱的均方根值为2.24 g。管道内液体的压力控制为0~2 MPa,流速控制为 0~22 m/s-1。

图7 油管振动随机控制谱

为了避免支撑油管的槽钢对油管的振动特性产生影响,本文分析了支撑槽钢的固有频率,其前两阶频率分别为1 230 Hz 和8 462 Hz,该结果要远远大于油管自身的前两阶频率(124 Hz 和442 Hz),因此可以忽略槽钢对油管振动特性的影响。

4 试验结果与计算结果的对比分析

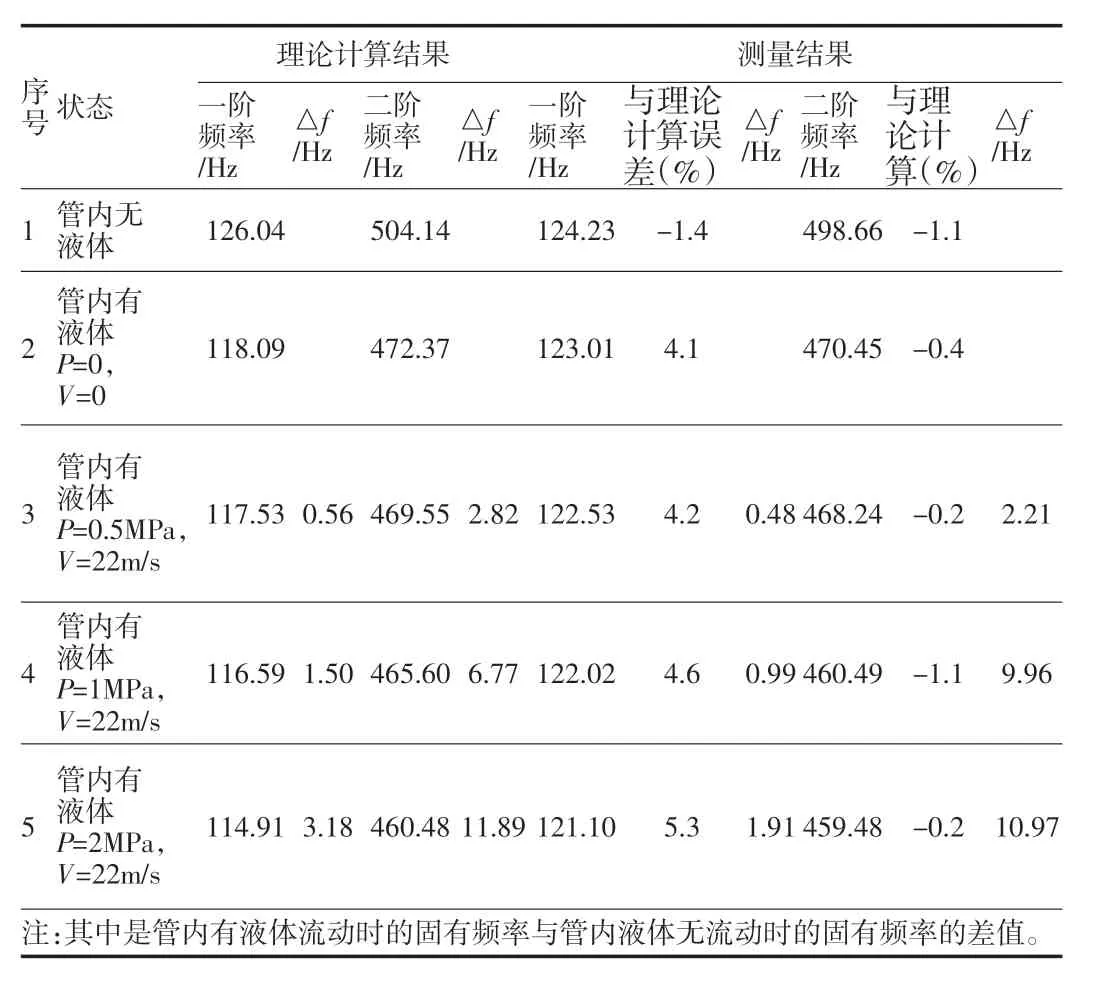

本文根据飞机液压管路的流动情况,设计了5种实验状态,每种实验状态又做了数次实验,结果取其平均。然后根据式(1)计算公式,对上述5 种实验状态下的油管固有频率进行了计算分析,两种结果如表1 所示。通过对比分析,发现两种结果基本吻合,这说明在铰支-铰支边界支撑条件下,按式(1)分析输液管道的固有频率基本可靠。

试验的测量结果和理论计算结果进行比较,两者最大误差不超过6%;从试验结果可以看出随着管内液体压力和流速从零压、 静态增加到2 MPa、22 m·s-1,管道系统的一阶和二阶固有频率分别下降了1.91 Hz 和 10.97 Hz。

表1 不同液体压力和流速条件下液压管道的前两阶固有频率对比

5 结论

通过理论分析并经实验验证,可得以下结论:

(1)在铰支-铰支的支撑条件下,理论计算结果和试验结果比较吻合;

(2)管内液体压力和流速的增加会导致管道固有频率的下降,油压较小情况下,管道固有频率变化不明显。